Формы для ювелирных изделий

Для начала осмотритесь вокруг и спросите себя: «Есть ли у меня в наличии муфельная печь и тигель для плавки металла?» Если нет, то ломать голову над тем, как из гипса сделать форму для заливки печатки из серебра, не имеет смысла. Потому как металл плавят при температуре +600…+700 °C.

Если все в порядке, то приготовьте рукавицы, фартук, очки и принесите огнетушитель. Правила безопасности никто не отменял, не так ли?

Далее понадобится воск для моделирования. Из него делается заготовка изделия. Ее тщательно полируют, и припаивают литники – трубочки. Через них в форму будет заливаться металл. Готовая модель выглядит примерно так.

Далее прототип помещают в металлическую форму, и заливают гипсом. Но не обычным, а формомассой. Ее отличие в том, что она выдерживает высокие температуры. Далее форму запекают, в процессе воск испаряется и оставляет внутри полость, повторяющую форму изделия. На последнем этапе внутрь заливают металл.

Использование шликерного литья

Шликерное литье из глины используется очень широко как в промышленности, так и в эстетических промыслах.

Товарное производство охватывает санитарную керамику, производство фигурных компонентов облицовки помещений, плитки и печных изразцов.

Отдельно нужно отметить производство высоковольтных изоляторов. Фарфоровые изоляторы совмещают недорогую стоимость с прекрасными работающими от электричества свойствами, стойкостью к температурным перепадам и отменной долговечностью. Минусом же их считается большая хрупкость. В наши дни они стали уступать собственные позиции на рынке изделиям из сегодняшних пластиков.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Изготовление формы из силикона Эластолюкс Платинум

На такую большую и простую фигуру можно и одинарную (цельную) форму лить и потом разрезать с одной стороны,чтоб вытаскивать. Эластолюкс очень хорошо выворачивается и гнется. Вот Эластоформ рвется. Да и разделительный состав (вазелин) в данном случае не обязателен. Я не мажу,потому что изделия после отливки окрашиваются и обезжиривать их постоянно не хочется.

Сертификат необходим при коммерческом выпуске шоколадных изделий, конфет, леденцов и пр. Если делать шоколад самостоятельно для себя, жены, ребёнка, достаточно просто использовать пищевой силикон. Угощая соседей с перфоратором необходимо подготовить формы из технического силикона.

Курс «Художественная керамика»

Представляем вашему вниманию базовый курс «Художественная керамика».

Учебный план базового курса разработан на основе федерального стандарта ЕТКС 12480 — Изготовитель художественных изделий из керамики

. Это значит, что курсы Русской Академии Ремесел дают целостное представление о профессии, предоставляют достаточно времени для освоения ремесла. Поэтому учащиесясразу после выпуска могут работать с керамикой самостоятельно. Мы проводим обучение керамике в Москве по адресу: улица Нижняя Сыромятническая, дом № 11, строение 52, комната 606. Лофт-пространство «Плутон». Подробнее, как нас найти, смотрите в разделе «Контакты».

Основные проблемы при шликерном литье

Загустевание раствора в форме

Раствор может загустеть, просто находясь в оправке. Поэтому перед сливом лучше активировать залитый в форму шликер путем легкого взбалтывания, вращения или легкого потряхивания

Забивание литника

Если применяется форма с небольшим литником, до начала слива нужно прочистить отверстие тонким шпателем.

Очистка отверстия тонким шпателем

Забилось отверстие литника

Некоторые начинающие мастера вырезают кратер литника, не притрагиваясь к отверстию и боясь нанести вред отливке. Чтобы отверстие литника оставалось свободным, можно вставить в них обрезки коктейльных трубочек.

Забилось отверстие литника

Форму нужно перевернуть над емкостью для слива и ровно и сильно подуть в трубочку

Важно добиться полного вытекания. Особо внимательно надо относиться к формам сложного рельефа

После того, как шликер слит, обрезок трубочки надо залить водой

В том же положении, литником вниз, оправку следует поставить на пластиковую поверхность

После того, как шликер слит, обрезок трубочки надо залить водой. В том же положении, литником вниз, оправку следует поставить на пластиковую поверхность.

Установка формы после слива шликера в исходное положение

После слива раствора форму надо установить в перевернутом положении. Если вернуть ее в исходное, образуются потеки шликера по стенкам изделия, и толщина стенок меняется. Разная толщина стенок приведет к росту напряжений в ходе обжига и даже возникновению трещин вдоль потеков. Отливка может быть безнадежно испорчена.

Неполное слитие шликера из формы

Неполный слив также может привести к потекам и трещинам при обжиге. Если сливается изделие замысловатой конфигурации, при сливе форму лучше встряхивать под разными углами, добиваясь полного слива шликера.

Изготовление форм для литья из гипса

Наиболее используемыми материалами являются сам гипс и силикон.

Формы из гипса являются традиционными и привычными для многих поколений мастеров. Они более требовательны к уровню мастерства при изготовлении. В последние десятилетия их все больше теснят формы из силикона.

Формы, которые сделаны из силикона, отличаются высокой точностью, возможностью проработки мелких деталей, легкостью изготовления и снятия ее с отливки. Несколько дороже обходится исходный состав, но это компенсируется повышенной технологичностью и долговечностью.

При проектировании и изготовлении формы важно обращать внимание на:

- Тщательность проработки деталей.

- Способ соединения половинок формы и их последующей разборки

- Способ фиксации половинок друг относительно друга

- Расположение отверстий для литья. Оно должно позволить жидкому гипсу проникать во все уголки формы и полностью заполнять ее.

- Конфигурация опоки должна давать пузырькам воздуха свободный выход.

Для фиксации частей опоки друг относительно друга обычно используют резиновые ленты. Для маленьких изделий подходят резинки для денег, для более крупных их вырезают из велосипедных или автомобильных камер.

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

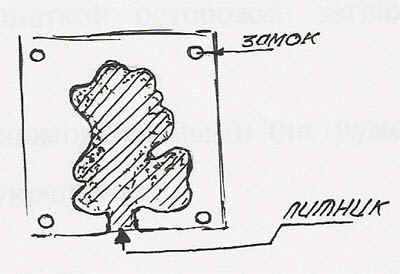

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками. Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков

Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок

Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться

Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

Применение шликерного литья

Шликерное литье из глины применяется достаточно широко как в промышленности, так и в художественных промыслах.

Промышленное производство охватывает санитарную керамику, производство фигурных элементов отделки помещений, плитки и печных изразцов.

Высоковольтные изоляторы

Отдельно стоит отметить производство высоковольтных изоляторов. Фарфоровые изоляторы сочетают доступную цену с отличными электрическими характеристиками, устойчивостью к перепадам температуры и отменной долговечностью. Недостатком же их является высокая хрупкость. В последнее время они стали уступать свои позиции на рынке изделиям из современных пластиков.

Производство

Технология произ-ва К. обычно включает: подготовку формовочной массы – приготовление порошков исходных компонентов (с требуемым размером частиц) измельчением или химич. методами, перемешивание порошков между собой и с жидкой временной технологич. связкой (ВТС; вода, органич. полимеры, пластификаторы); изготовление заготовок (полуфабриката) заданной формы и размера разл. методами формования; удаление ВТС (сушка, выжигание); обжиг (спекание) для упрочнения и получения керамич. изделий. Традиц. виды К. изготовляют на основе глины, природных минералов; технич. К. – обычно из синтетич. материалов, которые обжигают в разл. газовых средах (воздух, азот, водород, аргон, гелий и др.) или вакууме; иногда используют горячее прессование, микроволновый (высокочастотный) нагрев, а также золь-гель процессы, самораспространяющийся высокотемпературный синтез и др.

Формовочные керамич. массы применяются порошкообразные, пластичные (с содержанием до 50% жидкой ВТС) и жидкотекучие – литейные шликеры (50–70% ВТС). Литейный шликер (концентриров. суспензии) приготовляют из непластичных порошков, добавляя в тонкомолотую смесь исходного сырья термопластичные вещества (напр., парафин, воск), олеиновую кислоту и некоторые ПАВ, удаляемые впоследствии.

Выбор метода формования К. определяется в осн. формой изделий. Для формования керамич. заготовок используют: прессование порошковых масс, формование пластичных масс (выдавливание, раскатка, допрессовка, обточка) или литьё жидкотекучих масс. Отформованные изделия подвергают сушке (в случае применения водорастворимой связки) или выжиганию органич. связки.

Обжиг К. – важный технологич. процесс, обеспечивающий необходимую степень спекания. При точном соблюдении режима обжига создаётся материал определённого фазового состава и с заданными свойствами. Для каждого вида К. характерен свой температурный режим обжига: напр., строит. К. обжигают при темп-ре ок. 900 °C, огнеупорную К. – ок. 2000 °C. В зависимости от состава керамич. массы и темп-ры обжига спекание может происходить как с участием жидкой фазы (в фарфоровых, стеатитовых и др. изделиях составляет до 50% по массе и более), так и без участия жидкой фазы (напр., в корундовой К.). Спекание в твёрдых фазах, получившее распространение в произ-ве технич. К. на основе чистых оксидов и бескислородных соединений, происходит при более высоких темп-рах, чем спекание с участием жидкой фазы. В результате спекания размеры изделий уменьшаются, а механич. прочность и плотность возрастают. Некоторые виды К. перед обжигом покрывают глазурью, которая при высоких темп-pax (1000–1400 °C) плавится, образуя стекловидный водо- и газонепроницаемый слой. Изделия хозяйств. и худож. К. украшают керамическими красками и золотом. Для придания поверхностям изделий технич. К. ряда спец. свойств наносят керамические покрытия, которые повышают эрозионную и химич. стойкость, обеспечивают заданные оптич., электрич., каталитические и др. эксплуатац. характеристики.

Как сделать форму из гипса: пошаговая инструкция

- Шаг 1. Готовим емкость для заливки гипсом или делаем ящик из досок. При изготовлении деревянного ящика для заливки имейте в виду, что все стыки нужно проклеить. Для этого подойдет клеевой пистолет. Гипс легко найдет любую дырочку и трещинку, воспользуется лазейкой и будет вытекать. Можно сделать опалубку – ящик без дна. В этом случае деревянная заготовка ставится на лист фанеры или ДВП и понизу тщательно обмазывается пластилином, чтобы не было щелей.

- Шаг 2. Перед тем как заливать гипс, емкость нужно смазать. Для этой цели вам и потребуется мыло, масло или жидкий воск. Лучший вариант – жидкое мыло. Мазать нужно обильно, чтобы после высыхания слепок легко отделился от стенок емкости. Для этого вам понадобится кисть.

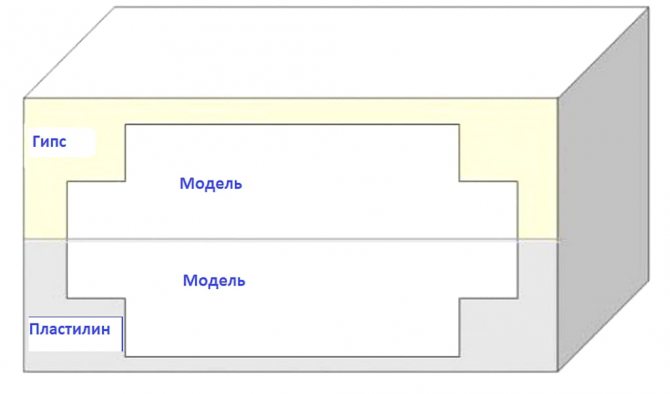

- Шаг 3. Заливаем первую половинку формы. Есть два варианта. В первом случае на дно емкости наливается тонкий слой гипса и оставляется до застывания. Естественно, придется заранее изготовить небольшую порцию раствора для этой цели. Когда смесь застыла, на нее помещают модель, тщательно смазывают ее мылом и заливают свежим гипсом до половины. Во втором случае вместо основы из гипса используют слой пластилина.

Шаг 4. Итак, после застывания форму извлекают, и аккуратно достают из нее модель. Если использовался пластилин, соприкасающиеся плоскости будут неровными. Для выравнивания можно использовать кусочек пильного полотна. Зубчиками нужно аккуратно снимать небольшие слои, после поработать наждачной бумагой. В конце работы нужно сделать так называемые «замки» по поверхности формы. Видели, как сцепляются детали конструктора «Лего»? Вот по этому принципу и будут совмещаться обе детали формы. На поверхности в нескольких местах делаются углубления – плавные ямки.

- Шаг 5. Изготавливаем вторую часть формы. Теперь нужно пройтись по полуформе кистью, стряхнуть пыль и мелкие кусочки. Смазать емкость, и поместить заготовку в нее. Положить в форму модель, также все смазать. Залить гипсом так, чтобы смесь покрывала образец слоем, толщиной около двух сантиметров. После того, как гипс затвердел, можно извлекать прототип.

- Шаг 6. Выпиливаем на обеих частях формы отверстие для заливки. Далее ей нужно дать просохнуть в течение суток. Потом форму нужно промыть теплой водой и снова просушить. Готово! Теперь вы знаете, как сделать форму для литья из гипса.

Какие еще бывают формы?

- Силиконовые. Контейнер делается из жесткого материала, например, ДСП или стеклопластика. Щели в контейнере исключаются, все части обечайки соединены на клей. Далее потребуется пластилин для скульптур, равномерно уложить до половины контейнера. Пластилиновая поверхность должна получиться гладкой. И вот в пластилин вдавливается модель, вокруг с помощью карандаша делаются дырочки, чтобы далее части формы не смещались. Потом измеряется объем материала – в контейнер насыпается что-то сыпучее, а далее оно же отправляется в мерную емкость. А поверхность модели нужно будет смазать разделительным составом.

- Пластиковые (формопласт). Преимущество таких форм в том, что жесткость матрицы сочетается с тонкостью стенок, они же повторяют очертания фрагментов. Эти формы не капризны в уходе, не боятся воздействия химических реагентов. Пластмассовые формы для литья изготавливаются по технологии именно горячего литья и прессовки, делается это на профессиональном оборудовании. В домашних условиях это практически невозможно.

- Резиновые. Их делают методом горячей полимеризации, строго под давлением. Формы эти изготовлены автоматизировано, то есть потребуется профессиональное оборудование. Эти формы демонстрируют высокую абразивную устойчивость, они долговечны и способны передать фактуру натурального камня фактически идеально.

- Полиуретановые. Эти формы для лепки отличает эластичность, износостойкость, они также не требуют какого-то особенного ухода, демонстрируют устойчивость к щелочам. Чтобы получить полиуретановую форму, смешивают модифицированный полимер и отвердитель. Полиуретан считается самым востребованным видом форм, который годится для литья не только из гипса, но и из бетона, цемента.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Характерности тонкостенного литья из шликера

Если нужно получить тонкостенное изделие, необходимо помнить, что после заливки гипс тут же начнет высасывать воду из шликера. В зависимости от времени нахождения раствора в форме меняется толщина стенок сосуда или статуэтки. Глина осаждается на стенках формы с конкретной для каждой определенной формы и определенного состава раствора скоростью. Исходя из этого увеличивается и толщина черепка.

Тонкостенное шликерное литье

В ходе пробной заливки шликер льют в оправку до верха. Каждые 5 минут штангенциркулем измеряют толщину осажденного слоя. По результатам измерений специалист может высчитать время, которое необходимо для получения заданной толщины стенки. Полностью напитанный влагой гипс перестает впитывать воду, однако в случае тонкостенных сосудов ввиду относительно небольшого объема черепка этого не нужно бояться.

Использование шликерного литья

Шликерное литье из глины используется очень широко как в промышленности, так и в эстетических промыслах.

Товарное производство охватывает санитарную керамику, производство фигурных компонентов облицовки помещений, плитки и печных изразцов.

Отдельно нужно отметить производство высоковольтных изоляторов. Фарфоровые изоляторы совмещают недорогую стоимость с прекрасными работающими от электричества свойствами, стойкостью к температурным перепадам и отменной долговечностью. Минусом же их считается большая хрупкость. В наши дни они стали уступать собственные позиции на рынке изделиям из сегодняшних пластиков.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Особенности тонкостенного литья из шликера

Если необходимо получить тонкостенное изделие, важно помнить, что после заливки гипс сразу же начнет высасывать воду из шликера. В зависимости от времени нахождения раствора в форме меняется толщина стенок сосуда или фигурки

Глина осаждается на стенках формы с определенной для каждой конкретной конфигурации и конкретного состава раствора скоростью. Соответственно нарастает и толщина черепка.

Тонкостенное шликерное литье

В ходе пробной заливки шликер наливают в оправку до верха. Каждые 5 минут штангенциркулем измеряют толщину осажденного слоя. По результатам измерений мастер может рассчитать время, необходимое для получения заданной толщины стенки. Полностью напитанный влагой гипс перестает впитывать воду, но в случае тонкостенных сосудов ввиду относительно малого объема черепка этого не стоит опасаться.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

https://youtube.com/watch?v=00Wej0ca1Lo

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

https://youtube.com/watch?v=VJ27iL456_U

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками. Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков. Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок

Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться

Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

Необходимое оборудование и материалы

Для отливки изделий из гипса не требуется высокопрофессиональное оборудование. Процесс вполне доступен в любительской домашней мастерской.

Важно: подготовка, сам процесс литья и завершающие операции связаны с появлением большого количества пыли. Обязательно должна быть обеспечена качественная вентиляция и уборка помещения

Не стоит заниматься этим в жилых помещениях и в домах, где живут аллергики

Кроме того, смесь воздуха и пыли в определенной концентрации взрывоопасна. Избегайте использования открытого огня в мастерской

Не стоит заниматься этим в жилых помещениях и в домах, где живут аллергики. Кроме того, смесь воздуха и пыли в определенной концентрации взрывоопасна. Избегайте использования открытого огня в мастерской.

Формы для отливки из гипса

Основным оборудование является форма для отливки. Для ее изготовления сначала следует подготовить модель изделия. Для этого подходит пластилин, полимерная глина, любой пластичный материал. Если делают копию, то моделью является сам оригинал. Обязательно нужно наметить на модели линию стыка половинок будущей формы.

Важно правильно подобрать материал для опоки. Если готовится маленькая формочка для литья кулона или деталей масштабной модели техники — подойдет жесткий картон

Для литья крупных отливок лучше взять многослойную фанеру — ее не разопрет большой массой гипса

Для литья крупных отливок лучше взять многослойную фанеру — ее не разопрет большой массой гипса.

Опока из жесткого картона для литья из гипса

Понадобятся также:

- Емкость для смешивания гипса с водой.

- Стакан с носиком для заливки гипса.

- Резинки для стягивания частей формы.

- Кисточки для смазки.

- Дрель для сверления отверстий.

- Шпатели и ножи.

- Картон и скотч.

Гипс для литья следует выбирать самый лучший. Строительный алебастр можно применять, в крайнем случае, его лучше просеять через сито 0.2 мм, убедиться в том, что он достиг «пуховой» консистенции, не содержит комочков и посторонних включений.

Смазка формы для литья из гипса

Смазку для формы можно приобрести готовую, а можно изготовить самостоятельно из натертого на терке детского мыла, воды и подсолнечного масла.