Как изготовить зиговочное оборудование своими руками

Приобретение серийного зиговочного станка даже ручного типа имеет смысл в том случае, если работа с листовым металлом входит в сферу вашей профессиональной деятельности. Во всех остальных случаях, если такое оборудование необходимо для выполнения несложных работ по дому, лучше изготовить его своими руками, тем более, что сделать это не так уж сложно

Что важно, подобная машина своими руками может быть выполнена из очень доступных и недорогих материалов

Прежде чем приступать к самостоятельному изготовлению станка для зиговки, необходимо найти чертежи такого устройства, при этом за основу можно взять и серийное оборудование. Сделать это несложно, так как чертежи машин и даже видео-инструкции многие домашние умельцы выкладывают в интернет.

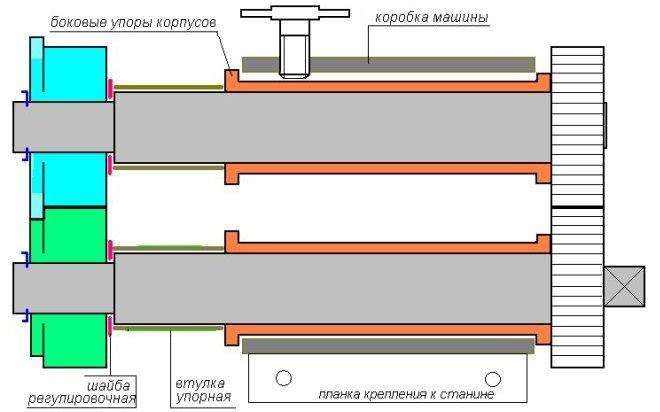

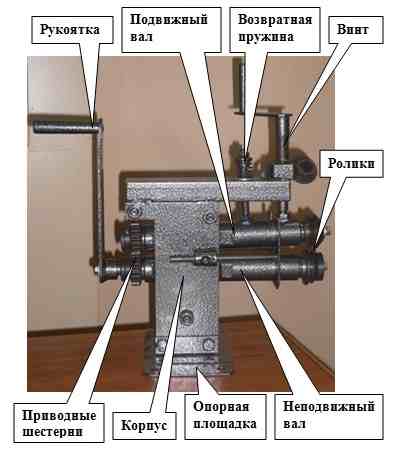

Схема зиговочного станка

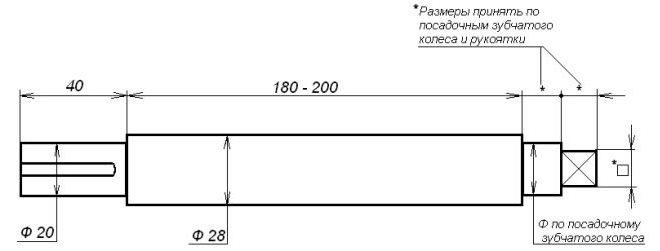

Чертеж вала (верхний вал изготавливается без места под посадку ручки)

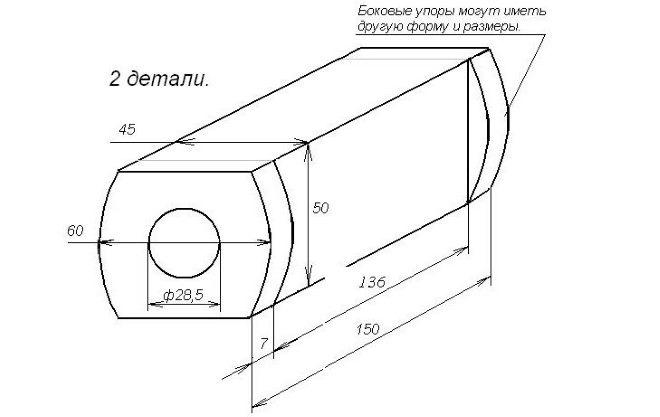

Чертеж корпуса вала

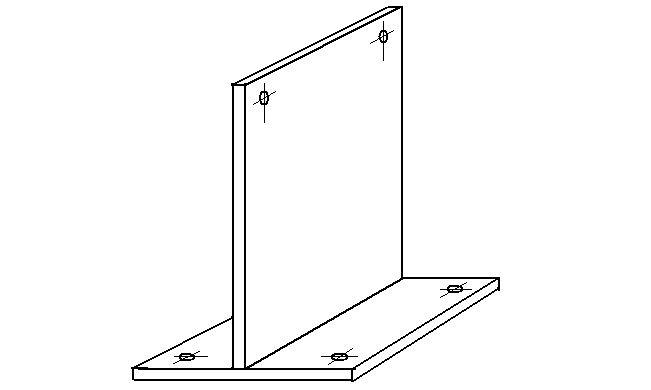

Станина зигмашины: высота 25 см, ширина определяется высотой коробки

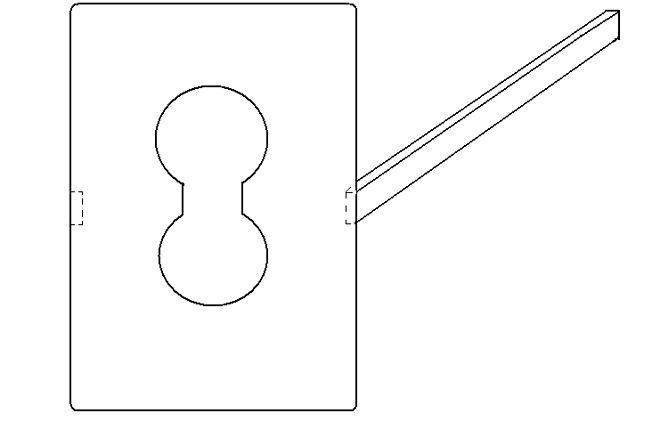

Упорно-ограничительный щит: размеры 18х20 см, толщина 0,2-0,3 см. Боковые распорки приварены

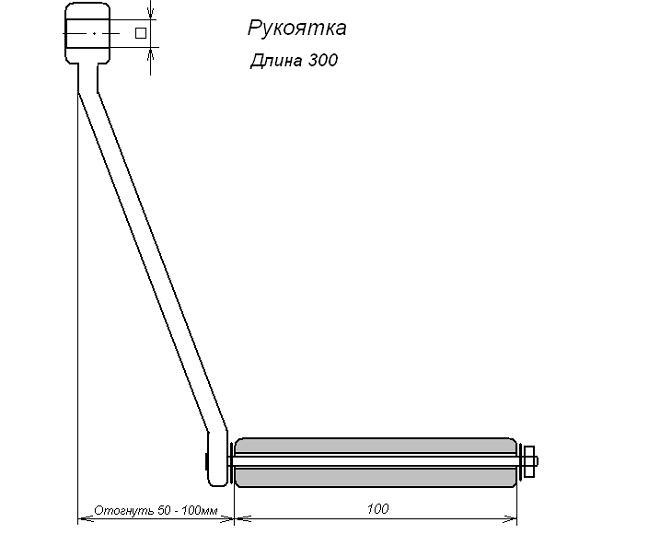

Подходящую рукоятку можно подобрать отдельно, чтобы не заниматься самостоятельным изготовлением

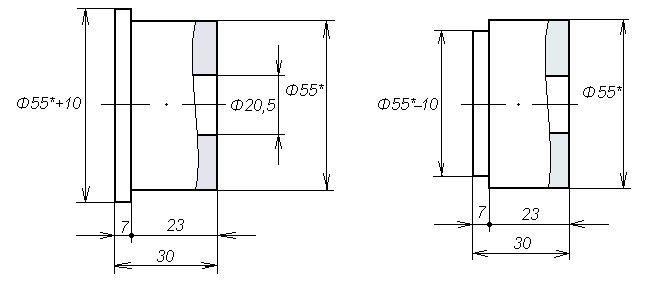

Чертеж рабочих роликов станка

Чтобы собрать свой зиговочный аппарат (даже станок простейшего ручного типа) вам потребуется подготовить следующие конструктивные элементы машины:

- корпус устройства с защитным кожухом;

- кронштейн;

- хвостовик цилиндрической формы;

- два рабочих вала;

- стопорный болт;

- винт, оснащенный откидной ручкой;

- устройство пружинного типа;

- элементы зубчатой передачи;

- непосредственно сами ролики.

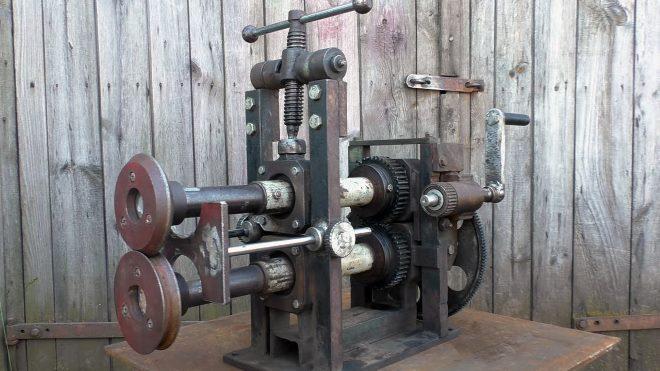

Самодельный зиговочный станок с ручным приводом

Крепление устройства осуществляется при помощи специального винта, при этом хвостовик механизма входит в чашечку кронштейна, вокруг которого корпус станка должен свободно проворачиваться. Фиксация корпуса устройства в определенном положении выполняется при помощи стопорного болта. За перемещение верхнего вала станка относительно нижнего отвечает пружинный механизм, приводящийся в действие посредством вращения рукоятки.

Для приведения во вращение рабочих роликов машины используется другая рукоятка, которая связана с рабочими валами посредством зубчатой передачи. Чтобы сделать работу оператора такого станка более безопасной, элементы его зубчатой передачи закрывают защитным кожухом. В интернете можно без особых проблем найти видео-ролики, в подробностях демонстрирующие процесс изготовления самодельного зиговочного оборудования.

Самодельная зиговочная машина с электроприводом

Процесс обработки заготовок из листового металла, выполняемой на зиговочной машине, с подробностями которого также можно ознакомиться по видео, выглядит следующим образом:

- на заготовку предварительно устанавливается упор, положение которого можно регулировать при помощи специальных винтов;

- обрабатываемый край детали устанавливается на нижний ролик;

- при помощи вращения рукоятки на край заготовки опускается второй ролик;

- вращая рукоятку станка, ролики и зажатую между ними деталь приводят в движение.

При медленной загрузке основные чертежи и рисунки этой страницы можно открыть и посмотреть в каталоге «Чертежи, схемы, рисунки сайта».

Предлагается наиболее доступный для самостоятельного изготовления, успешно апробированный вариант. Качество обработки заготовок, надёжность и долговечность вполне сопоставимы с заводскими аналогичными механизмами. Усовершенствовать эту конструкцию можно включив в схему подшипниковые узлы, резьбовые крепления зубчатых колёс и роликов, механизм подъёма верхнего вала и т. д. Корпус верхнего вала имеет возможность вертикального хода 10 – 12 мм при заправке обрабатываемой детали. Корпус нижнего вала крепится в коробке машины неподвижно. Боковые упоры корпусов вала предотвращают их осевое смещение в коробке машины.

Схема зиг-машины.

Втулки упорные исключают осевое смещение валов в своих корпусах. Сменные шайбы позволяют регулировать рабочий зазор в роликовой паре.

Зубчатые колёса подобрать диаметром около 60 мм.

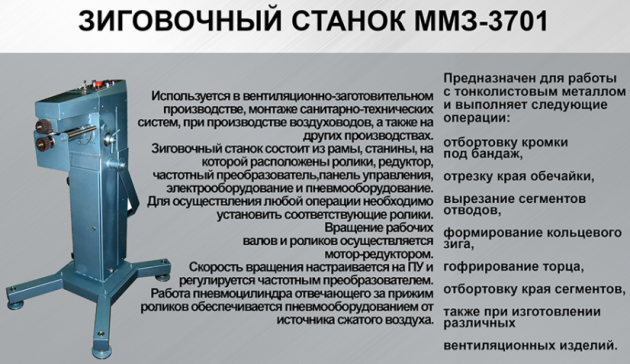

Назначение зиговочных станков

Зиговочная машина предназначена для соединения деталей из металла толщиной от 12 до 4 мм. На первом этапе прокатывается замок, после чего элементы соединяются между собой. Иногда замок необходимо дополнительно осадить вручную.

Зиговочная машина применяется при:

- производстве цилиндрических жестяных изделий: вентиляционных и водоливных труб, коробов, отливов;

- теплоизоляции трубопроводов;

- обработке обечаек;

- кровельных работах.

Основные виды операций: отбортовка, зиг, гофрирование.

Конструкция листогиба и ее усовершенствование

Установку ручного листогибочного станка можно без труда улучшить. Для строительства листогибочного станка используется эта схема:

- Подушка, сделанная из дерева;

- Основная балка из швеллера 10−130 мм;

- Щечка, для производства которой применяется лист шириной 7−9 мм;

- Подвергаемый отделке лист мануфактуры;

- Прижимная балка, изготовленная из уголков 70−90 мм, связываемых при помощи сварки;

- Стержень для вращения траверсы (производится из железного прутка диаметром 11 мм);

- Сама распорка — это угол с габаритами 90−110 мм;

- Ручка приспособления, изготавливаемая из прута диаметром 12 мм.

У траверсы листогиба, которую согласно начальному чертежу планируется делать из уголка, условно изображен вариант выполнения из швеллера. Такое усовершенствование в несколько раз усилит выносливость траверсы, которая при применении уголка в определенный момент непременно прогнется в центре и не станет в этом месте формировать высококачественный сгиб листа.

Замена на швеллер разрешит делать не 250 сгибаний без рихтовки или замены предоставленного элемента (что при более или менее конструктивной работе весьма немного), а больше 1400.

Конструкцию этого листогибочного станка, смастеренного в хозяйственных условиях, можно еще дополнительно улучшить, что сделает его более действенным и универсальным.

Второй вариант позволяет более подробно разобраться в установке самодельного листогиба:

- Самодельная струбцина, изготовленная из пригодного уголка (50−70 мм) и винта с пяткой и воротком;

- Щечка;

- Балка, выступающая в роли опорной точки станка;

- Кронштейн прижимающей балки, сделанный из уголка 120 миллиметров;

- Сама прижимающая балка листогиба;

- Ось вращения траверсы;

- Сама траверса;

- Усиливание прижимной балки.

Ниже рассмотрена схема увеличения прижимной планки. Однако, если в качестве прижима первоначально будет довольно мощный уголок, а гнуть чрезвычайно толстые листы на своем листогибе не планируется, то вполне можно обойтись без усиления прижимающей планки описанным методом.

Чтобы продлить срок службы прижимающей балки и сделать его сравнимым со сроком службы траверсы, необходимо увеличить предоставленный элемент конструкции, который с самого начала по чертежу выполнен из уголка, базой из металлической полосы с габаритами 17×90 мм.

Переднему краю предоставленной основы необходимо придать угол 45 градусов, чтобы разровнять ее область с плоскостью самого прижимающего уголка, а конкретно рабочей кромке предоставленного элемента необходимо сделать фаску около 3 миллиметров. Эти меры разрешат металлу прижима действовать не на изгиб (что крайне неподходяще), а на сжатие, тем самым во много раз увеличивая время службы без ремонта:

- Специальный 61-й уголок, прикрепленный к задней полке главного прижимного уголка, будет удерживать его от выгибания вверх.

- А также следует подумать о фрезеровке нижней плоскости прижимающей балки, которая и сформировывает сгиб.

- Неровность предоставленной плоскости, согласно общепризнанным правилам, не должна быть выше пятидесяти процентов толщины сгибаемой заготовки.

- В противном случае согнуть болванку ровно, без набухшей линии сгиба, не удастся.

Необходимо иметь в виду, что отдавать балку на фрезеровку нужно только тогда, когда на ней уже есть все сварочные швы, поскольку их исполнение приводит к изменению геометральных характеристик конструкции.

Как изготовить зиговочное оборудование своими руками

Приобретение серийного зиговочного станка даже ручного типа имеет смысл в том случае, если работа с листовым металлом входит в сферу вашей профессиональной деятельности. Во всех остальных случаях, если такое оборудование необходимо для выполнения несложных работ по дому, лучше изготовить его своими руками, тем более, что сделать это не так уж сложно

Что важно, подобная машина своими руками может быть выполнена из очень доступных и недорогих материалов

Прежде чем приступать к самостоятельному изготовлению станка для зиговки, необходимо найти чертежи такого устройства, при этом за основу можно взять и серийное оборудование. Сделать это несложно, так как чертежи машин и даже видео-инструкции многие домашние умельцы выкладывают в интернет.

Схема зиговочного станка

Чертеж вала (верхний вал изготавливается без места под посадку ручки)

Чертеж корпуса вала

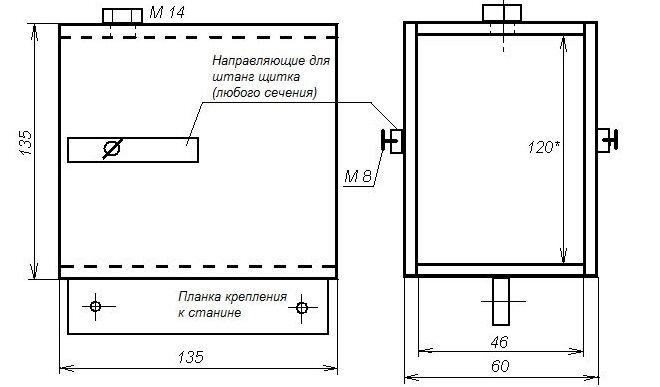

Чертеж коробки

Станина зигмашины: высота 25 см, ширина определяется высотой коробки

Упорно-ограничительный щит: размеры 18х20 см, толщина 0,2-0,3 см. Боковые распорки приварены

Подходящую рукоятку можно подобрать отдельно, чтобы не заниматься самостоятельным изготовлением

Чертеж рабочих роликов станка

Чтобы собрать свой зиговочный аппарат (даже станок простейшего ручного типа) вам потребуется подготовить следующие конструктивные элементы машины:

- корпус устройства с защитным кожухом;

- кронштейн;

- хвостовик цилиндрической формы;

- два рабочих вала;

- стопорный болт;

- винт, оснащенный откидной ручкой;

- устройство пружинного типа;

- элементы зубчатой передачи;

- непосредственно сами ролики.

Самодельный зиговочный станок с ручным приводом

Крепление устройства осуществляется при помощи специального винта, при этом хвостовик механизма входит в чашечку кронштейна, вокруг которого корпус станка должен свободно проворачиваться. Фиксация корпуса устройства в определенном положении выполняется при помощи стопорного болта. За перемещение верхнего вала станка относительно нижнего отвечает пружинный механизм, приводящийся в действие посредством вращения рукоятки.

Для приведения во вращение рабочих роликов машины используется другая рукоятка, которая связана с рабочими валами посредством зубчатой передачи. Чтобы сделать работу оператора такого станка более безопасной, элементы его зубчатой передачи закрывают защитным кожухом. В интернете можно без особых проблем найти видео-ролики, в подробностях демонстрирующие процесс изготовления самодельного зиговочного оборудования.

Самодельная зиговочная машина с электроприводом

Процесс обработки заготовок из листового металла, выполняемой на зиговочной машине, с подробностями которого также можно ознакомиться по видео, выглядит следующим образом:

- на заготовку предварительно устанавливается упор, положение которого можно регулировать при помощи специальных винтов;

- обрабатываемый край детали устанавливается на нижний ролик;

- при помощи вращения рукоятки на край заготовки опускается второй ролик;

- вращая рукоятку станка, ролики и зажатую между ними деталь приводят в движение.

Особенности конструкции

Классическая конструкция имеет следующие особенности:

- Основным конструктивным элементом можно назвать сочетание двух пластин. Многие производители проводят создание этих пластин прибегая к методу гидроабразивной резки. Рассматриваемый метод имеет высокую точность.

- В образованном пространстве между двумя пластинами расположены два вала, которые и являются основным элементам, контактирующим с заготовкой.

- Из двух установленных валов верхний подвижный. Его передвижение происходит за счет специального прижима винтового типа. Отметим, что качественная зиг машина самодельная должна оказывать равномерное воздействие на всю заготовку, так как только в этом случае получается качественная зига.

- Главным параметром, который можно устанавливать при помощи блока управления, ручной или автоматический, является глубина зигования.

Форма зига может быть различной, зависит от вида установленных роликов. Поэтому создавая зиговочный станок своими руками следует предусмотреть возможность замены роликов.

Ролики зиговочных станков

Конструктивные особенности зиг-машин

Один зиговочный аппарат конструктивно не слишком отличается от другого. Их основные элементы – валы – расположены горизонтально, вертикально либо под наклоном. На валы насаживают формирующие ролики, а между ними закрепляют обрабатываемую деталь. Благодаря противоположному движению главных элементов, на металле появляются равномерные углубления. С их помощью и производится необходимое соединение.

Выбирая зиговочный станок, нужно обращать внимание на следующие технические характеристики:

- тип привода;

- поперечник и вылет роликов;

- число прилагаемых пар этих деталей;

- допустимую толщину металла;

- размер станка.

Самые маленькие ролики в поперечнике – 50 мм, их количество варьируется от четырех до шести пар.

Важный показатель – вылет роликов. Лучше приобретать станок с максимальным вылетом – до 350 мм. Это расширит возможности зиговочного оборудования.

Допустимая толщина листа металла – от 0,5 мм до 4 мм. Зиговочная машина много места не займет (за исключением станков с ЧПУ). Весить такой аппарат может от 17 до 300 кг.

До начала работы обрабатываемую деталь фиксируют между валами и проворачивают ручку. На ручных аппаратах из-за их невысокой мощности может понадобиться пропустить заготовку через ролики несколько раз.

- http://met-all.org/oborudovanie/prochee/zigovochnaya-mashina-ruchnaya-zigovka-svoimi-rukami-chertezhi.html

- https://stankiexpert.ru/stanki/gibochnye-stanki/zig-mashina-svoimi-rukami.html

- https://metalloy.ru/stanki/zigovochnaya-mashina

- http://stanokgid.ru/metall/ruchnoj-zigovochnyj-stanok-svoimi-rukami.html

- https://prostrouky.ru/instrumenty-i-oborudovanie/listogib-svoimi-rukami-instrukciya-i-chertezhi-dlya-samostoyatelnoj-sborki.html

- https://promzn.ru/stanki-i-oborudovanie/izgotovlenie-zigovochnogo-stanka.html

Самодельная зиг-машина

Надежный зиговочный станок можно сделать, пользуясь предложенными чертежами. Они уже не раз опробованы своими руками и получаются достойные устройства. Можно дополнить предложенный чертеж устройством подъема прижимного вала, подшипниками и креплениями роликов и колес на резьбу.

- Прижимной вал имеет ход 12 мм. Нижний валик фиксируется на основании неподвижно. Чтобы валы не сдвигались во время работы, предусмотрены боковые упоры. Упорные втулки предупреждают передвижение вальцов в корпусе. Заменяя шайбы, можно изменять зазор рабочих роликов. Диаметр зубчатых колес должен составлять приблизительно 6 см;

- вал выполняется из двух элементов. Верхний — прижимной выполняется без посадочного кружка для ручки;

- колеса с зубьями фиксируются любым удобным методом, в процессе эксплуатации демонтироваться они не будут;

- для фиксации роликов используем шплинт, под который отмечаем и высверливаем отверстия. Необходимо учесть толщину шайб и длину рабочих роликов;

- коробка изготавливается из металла толщиной до 5 мм. Высота коробки составляется из высоты валов, зазора между ними (около 1 см) и 1,5 см для подъема прижимного вала. Верхнюю крышку можно сделать съемной, так удобнее устанавливать валы;

- станина представляет собой две пластины, соединенные так, чтобы в разрезе получилась буква Т. Высота ее приблизительно 25 см, ширина определяется размерами корпуса. Соединять между собой станину можно любым способом. Удобно, если она сборная.

- ограничительный щиток вырезаем приблизительно 18 х 12 см из металла толщиной 3 мм. Посередине вырезаем отверстия под ролики. По краям привариваем штанги;

- рукоятку можно взять от старой мясорубки или сварить самостоятельно длиной около 30 см;

- ролики тоже придется делать самостоятельно. Если планируется интенсивно использовать зиговочный станок, желательно подобрать закаленную сталь. Главный поперечник ролика должен совпадать с расстоянием между центрами зубчатых шестеренок, когда они сцеплены для работы. Шплинты можно заменить простыми гвоздями или шпильками.

Классификация

Существует несколько типов станков для гибки профильных деталей. Они различаются типом конструкции, уровнем сложности, мощностью и прочими возможностями. Рассмотрим их внимательнее.

Электрические

Особенностью электрических станков является подача прижимного ролика с помощью электропривода.

Подобные конструкции встречаются в крупных мастерских, так как они преимущественно имеют стационарную конструкцию, предназначенную для работы с массивными деталями.

Однако существуют и компактные варианты, приспособленные для гибки профиля малого сечения.

Такие станки успешно используются в небольших мастерских или в домашних условиях. Степень точности электрических профилегибов напрямую связана с их размером и типом контроля радиуса. Электромеханические конструкции регулируются оператором практически в ручном режиме, но более сложные образцы проходят цифровой контроль величины воздействия и отображают параметры на дисплее. Чем выше уровень, тем больше масса станка и его стоимость.

Гидравлические

Эти станки используются для гибки массивных профилированных элементов в промышленных масштабах.

Размеры и вес подобного оборудования требуют мощное бетонное основание, что допускает использование только в условиях производства.

Одним из распространенных видов продукции таких станков являются элементы систем канализации или водоснабжения.

Гидравлические станки нуждаются в подключении к сети электропитания, обслуживаются только подготовленными специалистами, имеющими соответствующий допуск. Работа с таким оборудованием исключает необходимость участия физической силы, дает качественный и точный изгиб. Эксплуатация гидравлических профилегибов отличается простотой, способностью выдавать значительную производительность, высокой скоростью получения результата.

Ручные

Ручные, или механические, профилегибы считаются доступными и простыми устройствами. Они компактны, относительно легки, допускают перемещение в пределах мастерской без участия вспомогательных механизмов. Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

- работа только с тонкими видами профиля;

- длительность процесса по сравнению с другими типами конструкции станков значительно увеличивается;

- слабо контролируемый радиус прогиба детали;

- сложность или невозможность выполнения нескольких изгибов заданной величины на одной детали.

Несмотря на эти недостатки, ручные конструкции являются распространенными и популярными среди домашних мастеров, поскольку обладают необходимыми свойствами для самостоятельного изготовления:

- компактные размеры;

- простота конструкции;

- доступность деталей и комплектующих;

- надежность, ремонтопригодность.

Люди, часто пользующиеся ручными профилегибами, достигают немалых успехов и выдают результаты заданной точности.

ЗИГ машина своими руками

Обзор самодельной ЗИГ машины

Эту ЗИГ машину автор разработки сделал автор ютюб канала “Николай Чернак”. В ее основу заложены 2 вала диаметром 35 мм. Установлены в корпусах подшипников. Нижний вал неподвижный, корпуса наглухо приварены к стойкам, а верхний вал подвижный – поднимается вверх достаточно высоко. Но так поднимать не надо – удобно до той поры, пока не выйдут зубья зацепления.

При планировке учитывалось: ось вращения находится ближе к зубьям – но не слишком. Потому что если расположить ближе – цепляется корпус. Поэтому рассчитано так: поближе к зубьям, одновременно на краю корпуса, поэтому при раскрытии ничего никому не мешает.

Сзади применено зубчатое колесо – зубчатая пара – она взята готовая из механизма бортировки колес. Раньше, при Советском Союзе продавались наборы для легковых машин – бортировка, разбортировка колес. Взял из него зубчатое зацепление. Хорошее получилось передаточное отношение – легко вращать.

В механизме раскрытия рабочих колес применена рулевая тяга автомобиля. Удобно – готовый шарнир, только приварил, все. Приварим винт на шарнире, чтобы избежать излома здесь.

Ручка тоже выполнена своими руками из старых деталей машины, на конце взяты шарики от рулевых наконечников. Имеется ограничитель подачи детали, т.е. пуская барашки, можно его использовать. Применены детали из амортизаторов. Ступица минского мотоцикла. Чтобы не точить, часто используются детали мотоциклов.

Рабочие ролики сделаны, чтобы они снимались отдельно от ступиц. Если открутить три винта, то снимается верхняя часть рабочего колеса. А ступица остается всегда прикрученной. Но имеет движение по шпонке. Имеется штопор. В результате в процессе изготовления новых роликов нет необходимости в очень толстых заготовках. Имея неширокие заготовки на этой ЗИГ машине можно вытачивать ролики разной конфигурации.

Продолжение о ЗИГ машине с 6 минуты.

Зиг машина с электро приводом

Профиль глубиной 7мм., сталь 0.7 – 1,2мм. Зиговальный станок заказан, проверяется в работе. Показано, какие детали способен обработать и какие доработки требуются для улучшения функций.

Зиговальный станок из шестерен и штоков

Основа, то есть рама должна быть максимально жёсткой. Здесь представлен первоначальный вариант без усиления (ребра жесткости).Обсуждение

- Здравствуйте. Ваши опасения подтвердились или нет? Про усиление увидел в вашем следующем ролике, а вот как обстоят дела с креплением роликов? Не подвергаются ли они изгибу?

- Paul Sazhin Привет. С креплением роликов отлично. А вот раму, буду еще усиливать так как надо прокатывать лист 1,2мм, слегка гуляет).

- Хорошо получилось, а амортизаторы от какой машины? Ну или какая длина и диаметр штоков? Раму конечно же усилить, а ролики лучше на шпонки сажать (ну или хотя бы на штифты), иначе есть вероятность прокручивания.

- Спасибо! От БМВ тройки. Да раму усилил, диаметр штока 22 мм. Зев получился 280 мм. Мне маловато и узковато. Возможно достаточно делать привод на один верхний вал.

izobreteniya.net

Сферы применения оборудования для зиговки

Оборудование, предназначенное для выполнения зиговки, даже несмотря на то что название такой технологической операции знакомо преимущественно специалистам по металлообработке, активно используется в различных сферах деятельности. Зиговочные машины являются практически незаменимыми для изготовления элементов кровельных конструкций, в частности, для формирования их кромок.

Примеры элементов водостока, выполненных на зиговочном станке

Следует отметить, что в строительной сфере зиговочные станки нашли очень широкое применение. Используя такие машины, из листового металла, в частности, изготавливают следующие элементы строительных конструкций и коммуникационных систем: части водосточных и воздуховодных систем, изоляцию для теплотрасс и др. В строительной отрасли преимущественно используется зиговочное оборудование ручного типа, так как оно отличается небольшими габаритами и незначительным весом, не требует для своей работы подвода электричества и может применяться практически в любом месте.

Зиговочный станок также можно использовать для того, чтобы надежно соединить между собой цилиндрические заготовки, выполненные из тонколистового металла. Ролики для оснащения зиг машины такого типа при прохождении через них цилиндрической заготовки формируют на ней замки, при помощи которых и осуществляется соединение двух деталей.

Прокатка замка на колене воздуховода

При выполнении соединений с использованием замков, в отличие от сварки, на металлические детали не оказывается термическое воздействие, что исключает возможность их коробления. Кроме этого, такая машина, своими руками изготовить которую также можно, не требует для своего применения никаких дополнительных расходных материалов.

Чтобы расширить функциональные возможности, которыми обладает зиговочная, в том числе и ручная, машина, ее можно дооснастить дополнительными рабочими органами. Оснащенные таким образом машины можно использовать не только в качестве зиговочного, но также гибочного и профилирующего оборудования. Современные зиговочные станки промышленного назначения часто оснащаются автоматизированными системами управления, что повышает их производительность и точность выполняемых с их помощью технологических операций.

Специальные насадки позволяют делать фальцы для соединения тонкостенных труб

Это интересно: Элементы художественной холодной ковки — фото, видео, эскизы