Цементация стали

Материаловедение

Цементацией (науглероживанием) называется химикотермическая обработка, заключающаяся в диффузиднном насыщении поверхностного слоя стали углеродом при нагреве в соответствующей среде — карбюризаторе. Как правило, цементацию проводят при температурах выше точки, когда устойчив аустенит, растворяющий углерод в большом количестве.

Окончательные свойства цементованные изделия приобретают в результате закалки и низкого отпуска, выполняемых после цементации.

Назначение цементации и последующей термической обработки — придать поверхностному слою высокую твердость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе и кручении.

Для цементации обычно используют низкоуглеродистые (0,1 — 0,18 % С), чаще легированные, стали. Для цементации крупногабаритных деталей применяют стали с более высоким содержанием углерода (0,2-0,3 %). Выбор таких сталей необходим для того, чтобы сердцевйна изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

На цементацию детали поступают после механической обработки с припуском на шлифование (50-100 мкм). Во многих случаях цементации подвергается только часть детали; тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (20 — 40 мкм), которую наносят электролитическим способом или изолируют специальными обмазками, состоящим из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле, ленитом и др.

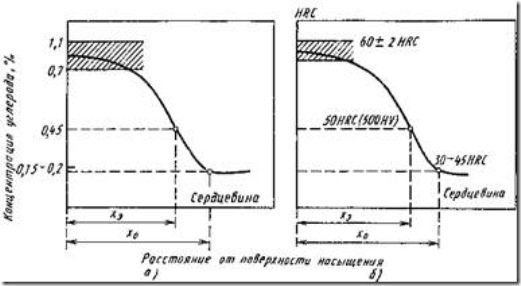

Рис. 148. Схема распределения углерода (а) и твердости после закалки и низкого отпуска (б) по толщине цементованного слоя: х0 — эффективная толщина слоя; xQ — общая толщина слоя

Механизм образования и строение цементованного слоя

Диффузия углерода в сталь возможна только в том случае, если углерод находится в атомарном состоянии, получаемом, например, диссоциацией газов, содержащих углерод (СО; СН4 и др.). Атомарный углерод адсорбируется поверхностью стали и диффундирует в глубь металла.

При температуре цементации (выше точки Ас3) диффузионный слой состоит только из аустенита, а после медленного охлаждения — из продуктов его распада — феррита и цементита. При этом концентрация углерода не достигает предела насыщения при данной температуре.

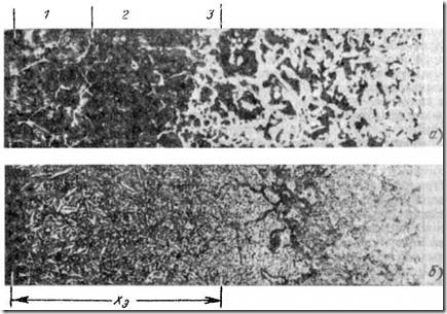

Цементованный слой имеет переменную концентрацию углерода по толщине, убывающую от поверхности к сердцевине детали (рис. 148, а). В связи с этим после медленного охлаждения в структуре цементованного слоя можно различить (от поверхности к сердцевине) три зоны (рис. 149,- а): заэвтектоидную, состоящую из перлита и вторичного цементита (1), образующего сетку по бывшему зерну аустенита; эвтектоидную (2), состоящую из одного пластинчатого перлита, и доэвтектоидную зону (3), состоящую из перлита и феррита. Количество феррита в этой зоне непрерывно возрастает по мере приближения к сердцевине.

За эффективную толщину цементованного слоя часто принимают сумму заэвтектоидной и половины переходной (доэвтектоидной) зон (до содержания 0,45 % С), что соответствует 50 HRC (см. рис. 148, б). Для многих изделий эффективная толщина слоя принимается после закалки до HV500 или HV700 для ответственных деталей.

Опыт показывает, что эффективная толщина цементованного слоя для деталей, изготовляемых из стали с содержанием

Рис. 149. Микроструктура цементованного слоя после медленного охлаждения (а) и закалки (б), Х200: 1 — заэвтектоидная зона (перлит + цементит в виде тонкой сетки); 2 — эвтектоидная (перлит); 3 — доэвтектоидная зона (перлит — черные, феррит — белые участки); xэ — эффективная толщина слоя (50 HRC)

<0,17 % С, составляет 15 % наименьшей толщины или диаметра цементуемого сечения. При содержании в стали >0,17 % С толщину слоя уменьшают до 5-9 %, а для деталей, работающих на износ, не испытывающих больших удельных нагрузок, — до 3-4 % от наименьшей толщины или диаметра цементуемого сечения.

Концентрация углерода в поверхностном слое должна составлять 0,8-1,0 %. Для получения высокой контактной усталости содержание углерода может быть повышено до 1,1-1,2 %. Более высокая концентрация углерода вызывает ухудшение механических свойств цементуемого изделия.

В случае цементации сталей, легированных карбидообразующими элементами, при температуре диффузии возможно образование двухфазного слоя из аустенита и карбидов глобулярной формы. На толщину слоя легирующие элементы в том количестве, в котором они присутствуют в цементуемых сталях, практически не влияют.

Применение газа

В массовом производстве используется газовая среда. Проводить насыщение поверхности углеродом можно только при использовании герметичной печи. Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов.

Процедура имеет следующие особенности:

- Следует использовать конвейерные печи непрерывного действия с повышенной изоляция рабочей среды. Они очень редко устанавливаются в домашних условиях по причине высокой стоимости.

- В печь помещают заготовки, после чего проводится нагрев среды до требуемой температуры.

- После нагрева печи до требуемой температуры подается газ.

Преимуществ у подобной технологии довольно много:

- Нет необходимости в длительной подготовке газовой среды.

- Процесс предусматривает малую выдержку, что снижает затраты на поддержание температуры.

- Оборудование компактное, не занимает много места.

Однако есть существенный недостаток, который заключается в отсутствии возможности установки оборудования и налаживания процесса в домашних условиях. Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Тема: как можно самому закалить нож с помощью электрического тока.

Известно, что металл можно закалять, это придаёт ему дополнительную прочность. Закалка подразумевает под собой нагрев металла до определенной температуры с последующим охлаждением. Этот процесс меняет внутреннюю структуру металла, что делает его более крепче. Хотя вместе с этим металл лишается другого своего свойства, а именно гибкости, пластичности. Тут уж выбор за вами, что нужно от металла, его повышенная прочность (но при этом увеличивается и хрупкость) или гибкость (уменьшается жесткость).

Классическим способом закалки металлов является обычная термическая обработка в пламени, раскаленных углях, газовых печах и т.д. Но ведь температуру можно увеличить и за счёт электрического тока. Закалка делается равномерной. Чтобы это обеспечить существует один интересный способ с использованием графитового порошка. Как известно, графит достаточно хорошо проводит электрический ток, в добавок к этому он устойчив к высокой температуре. Именно эти два качества графита позволяют делать закалку металла электрическим током, используя графитовый порошок.

Я решил попробовать сделать электрическую закалку небольшого металлического ножичка (самодельного) и организовал следующее. Итак, мне понадобились источник питания, графитовый порошок, провода достаточного сечения, металлическая подложка, ну и сам небольшой ножичек. В роли блока питания я использовал обычный понижающий трансформатор, взятый со старого цветного телевизора. Первичная обмотка его рассчитана на напряжение 220 вольт, а вторичная мной была перемотана на напряжение 80 вольт (этого в итоге оказалось маловато, нужно где-то вольт 100).

Для закалки металла электрическим током нужен достаточный ток. Сечение вторичной обмотки на моё трансформаторе было около 1,5 мм. Но для более крупных ножей лучше чтобы сечение также было побольше. Далее я взял металлическую подложку, на которую насыпал графитовый порошок. Порошок можно самому сделать из куска графита (крупным напильником сточить любую графитовую щетку от электродвигателя). К этой подложке я подсоединил один из проводов, идущих от вторичной обмотки трансформатора. Второй же провод я подсоединил к самому ножу, который и закаливал. Сечение этих проводов также должно быть не менее 1,5 мм.

Сама электрическая закалка ножа током делалась следующим образом

Подав напряжение на трансформатор я взял ножик и осторожно начал его острием водить по графитовому порошку. Между острием ножа и порошком графита начали проскакивать множество небольших искр, что свидетельствует об электрическом контакте цепи

Я следил также за тем, чтобы во время вождения ножа по графитовому порошку у меня не было прямого соприкосновения ножа с металлической подложкой. Такое соприкосновение создало бы короткое замыкание. Особо страшного тут ничего бы не произошло, но лучше этого не допускать. В результате острие ножа постепенно нагревалось. Это и было доказательством того, что данный способ закалки металла работает нормально, если всё делать правильно.

https://youtube.com/watch?v=ss300MaHZXM

Общие сведения

В старину топоры из сырого железа помещали в герметичный глиняный горшок, наполненный углем, и ставили в печь на несколько суток. Внешние слои насыщались углеродом под действием жара. Инструмент получал твердую поверхность, сохраняя мягкую, пластичную сердцевину. Сущность технологии сохранилась, прием получил развитие, стал распространенным и разделился на несколько ветвей.

Метод цементации описывается как способ обработки металла с использованием высоких температур в среде определенных химических веществ (химико-термическая обработка); среда может быть жидкой, газовой или твёрдой. Химические компоненты при нагревании выделяют свободный углерод. Поверхность нагретого металла поглощает атомы газа, меняя свою структуру (происходит диффузное насыщение на глубину от 0,5 до 2 мм).

Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Назначение такой термообработки в том, чтобы изменить (усилить) некоторые характеристики поверхностного слоя металлического изделия:

- Слой укрепляется, улучшаются такие его свойства, как твердость и износостойкость; при этом более глубокие слои сохраняют свои первоначальные свойства (вязкость и упругость). Поверхность хорошо сопротивляется истиранию, сердцевина способна выдерживать динамические нагрузки.

- После обработки предмет приобретает твердость, аналогичную с полученной по методу классической закалки (огнем и механическим воздействием).

Выделяют следующие особенности метода:

При организации процесса цементации важно выдерживать временные и температурные интервалы. Оптимальная плотность атомарного углерода появляется при поддержании температуры от 850 до 950°C.

Диффузное насыщение идет с малой скоростью; в этом заключается его особенность

Поглощение поверхностью атомов газа течет со скоростью 0,1 мм/час (значение может немного меняться в зависимости от среды и температуры). Учитывая, что ожидаемая толщина слоя начинается от 0,8 мм, нетрудно подсчитать, что полезные свойства деталь приобретет минимум через 8 часов.

Метод признан эффективным для легированных (инструментальных) и низкоуглеродистых сталей, где доля углерода в составе ограничена 0,2-0,25%, и они способны поглотить дополнительное количество атомов газа. Допускаются машиностроительные, строительные и арматурные стали марок 20х, 40х. Углеродистые стали таким способом не обрабатываются.

Технология цементации допускает использование нескольких сред. Разработаны приемы закалки в присутствии твердого и газового карбюризатора (углеродистого вещества, способного делиться углеродом). Поверхностное науглероживание возможно в кипящем слое, в растворах электролитов и в пастах.

Самыми распространенными в циклах производства являются газовые и твёрдые карбюризаторы.

Это интересно: Быстрорежущие стали инструментальные — обработка, марки, изготовление сверл и резцов

Вакуумная цементация

— возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

— отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

— лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

— высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

— получение светлой поверхности деталей после цементации;

— отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

— уменьшение удельного расхода электроэнергии и технологического газа;

— большая мобильность оборудования (пуск и остановка занимают несколько минут);

— сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

— повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты фирмы «Хейес» (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 — 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Некоторые особенности технологии — вместо заключения

Иногда при цементации необходимо защитить некоторые поверхности. Для этого применяют 3 основных способа: защита допусками, меднение поверхности, защита пастами.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, достигающие 400–500 МПа, повышают предел выносливости изделия. Низкое содержание углерода (0,08–0,3 %) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др. Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

упаковка из ппп

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

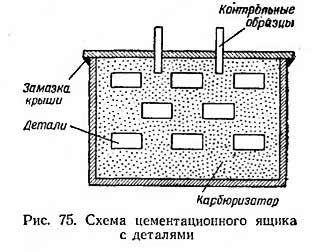

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Это интересно: Цементит — структура, свойства, виды

Цементация металла в твердой среде

фракциями размером порядка 3-10 мм

фракциями размером порядка 3-10 мм

Для создания смеси могут применяться два основных способа:

- В качестве основных компонентов используется сухая соль и уголь, которые необходимо основательно перемешать друг с другом, тем самым удастся снизить до минимума риск появления пятен во время химико-термической обработки стали;

- На подготовленный древесный уголь нужно лить соль, предварительно смешанную с водой до растворения. Далее созданную на основе этих компонентов массу необходимо поместить для высушивания, причем оптимально, когда влажность смеси не превышает 7%.

Из этих методик наиболее предпочтительной является вторая ввиду ее более высокого качества. Это проявляется в том, что с ее помощью можно создать более равномерную смесь для насыщения поверхности углеродом. В составе готового карбюризатора на долю древесного угля приходится порядка 70-90%, а остальное занимает углекислый кальций и углекислый барий.

Для проведения твердой цементации применяют ящики, куда помещают карбюризатор. Лучше всего использовать ящик, соответствующий форме обрабатываемых изделий. Дело в том, что это поможет улучшить качество цементированного слоя, при этом удастся сократить до минимума время, которое требуется для прогрева тары

Важно позаботиться об отсутствии утечки газов: эту проблему решают путем замазывания ящиков глиной, а затем накрывают сверху герметичными крышками

Важным моментом является и то, что прибегать к рассматриваемому варианту создания для непосредственного использования тары специальной формы имеет смысл в тех случаях, когда необходимо обработать посредством химико-термического метода большое количество деталей. Наибольшее распространение получили ящики, имеющие стандартную форму, которые различаются геометрическими размерами. Это дает возможность подбирать из них наиболее оптимальный вариант, который в наибольшей степени учитывает количество обрабатываемых изделий и размеры печи.

Обычно ящики изготавливают на основе малоуглеродистой или жаростойкой стали. Причем при выполнении обработки деталей при помощи твердого карбюризатора придерживаются следующей схемы:

- Нуждающиеся в насыщение углеродом детали следует разместить с чередованием в ящике, заполненном заранее приготовленной смесью;

- Далее готовят к работе печь, для чего ее прогревают до температуры 900-950 градусов, затем туда размещается рабочая тара;

- Сама операция по прогреву ящика выполняется при температуре от 700 до 800 градусов. Определить, что ящики прогрелись достаточно, можно по подовой плите, которая должна иметь однородный цвет;

- На заключительном этапе температуру печи увеличивают до отметки 900-950 градусов Цельсия.

Создание указанного температурного режима обеспечивает условия для проникновения диффузии в кристаллическую структуру металла активного углерода. Теоретически этот метод может применяться и для химико-термической обработки зданий, причем отдельные мастера способны справиться с этой задачей и своими силами. Однако в плане эффективности подобная обработка, проводимая в домашних условиях, отличается довольно невысокой эффективностью, причиной чего является долгая обработка и необходимость в создании высокого температурного режима.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

Устанавливается печь.

Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.