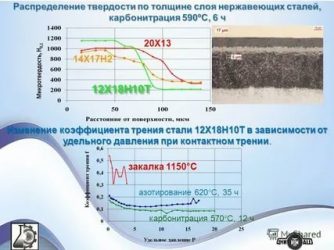

Рис. 7. Распределение твердости по толщине слоя нержавеющих сталей 20Х13 (1), 14Х17Н2 (2), 12Х18Н10Т (3). Карбонитрация 590 °С, 6 ч

Надежность и долговечность деталей из нержавеющих хромистых и аустенитных сталей, работающих в различных условиях эксплуатации, зависят не только от свойств основного металла, но и от состояния сравнительно тонких поверхностных слоев. В энергомашиностроении для повышения поверхностной твердости, износостойкости, задиростойкости, эрозионной стойкости, усталостной прочности этого класса конструкционных сталей применяют газовое азотирование. Но этот процесс, во-первых, слишком длительный, во-вторых, наблюдается деформация и коробление деталей, в-третьих, – фаза, образующаяся на поверхности при насыщении нержавеющих сталей азотом, оказывается очень хрупкой и её приходится удалять операцией шлифования. Сам технологический процесс газового азотирования усложняется, так как приходится вводить в муфель депассиватор, устраняющий окисную пленку с поверхности нержавеющих сталей.

Процесс жидкостной карбонитрации нержавеющих сталей лишен указанных недостатков. Скорость насыщения в расплаве солей выше, чем в газовых средах, а одновременное насыщение азотом и углеродом позволяет получать на поверхности стальных изделий карбонитридный слой высокой твердости (рис. 7) и практически лишенный хрупкости, в отличие от чисто нитридного. В результате отпадает необходимость последующей механической обработки, и, кроме того, карбонитридный слой существенно повышает износостойкость и снижает коэффициент трения поверхностных слоев контактирующих деталей до 5 раз. Это подтверждают сравнительные исследования значений коэффициента трения стали 10Х18Н10Т после закалки, газового азотирования и карбонитрации (рис. 8).

Карбонитрирование стали: технология, свойства, оборудование — Токарь

28.08.

2019

Карбонитрирование стали – особенный способ химико-термической обработки стальных деталей, который учитывает улучшение параметров прочности, стойкости к усталости металла и коррозийные стойкости.

Суть подобной отделки заключаться в усилении верхних слоев стали путем насыщения ее азотом и углеродом. Процесс насыщения происходит путем диффузного обмена, в процессе окунания металлов в расплав солей.

Технология карбонитрации стали

Карбонитрация может проводиться деталями любых размеров, из любых сплавов стали и чугуна. Причем возможно подвергать отделке только некоторые участки детали, увеличение твердости которых нужно. Для данного процесса применяется состав солей, в их основе лежат меламин и дицианидиамид. Соли расплавляются при температуре более 550 градусов.

Продолжительность выдержки обрабатываемых деталей способна заметно отличаться. Для мелких предметов, по большей части инструмента для резки, достаточно получаса вдержки. Объемные предметы могут обрабатываться более 4 часов. Расчет времени проходит на основе размеров предмета, требуемых конечных параметров и нужный толщины карбонизированного слоя.

Технология не очень непростая, основное исполнять требуемый диапазон рабочих температур и иметь в виду марку стали обрабатываемых деталей.

Она дает возможность добиться очень высоких параметров прочности стали, коррозийные стойкости и действию значительных нагрузок.

В конце обработки на поверхности стали образуется парочку слоев. Первый слой – карбонидный, защищающий сердцевину. С каждым новым слоем концентрация азота и углерода в составе стали уменьшается.

Классическая технология выглядит так:

- предмету придается остаточная форма и требуемые геометрические параметры, после этого он направляется на обработку (если требуется полировка, размеры детали можно чуть-чуть расширить);

- проходит первичная обработка, в которую входит очистка от грязи, окисления и обезжиривается поверхность;

- нагрев и опускание в соленую смесь;

- после карбонитрации сталь охлаждается (можно использовать разные методы, применяя воду, масло, или оставляя на воздухе);

- остаточная очистка, промывание и просушка.

Лучшие электрические мясорубки для дома — ТОП рейтинг 2018-2019 года

Такая технология становиться очень востребованной из-за ряда положительных качеств, выделяющих ее среди заменителей. К ним можно отнести:

Качество лицевого слоя. Карбонитридная структура существенно превосходит характеристики нитридных, так как она более эластичная и не такая непрочная.

Экологичность. Этот процесс наиболее чистый в экологическом плане среди заменителей, так как в процессе изготовления почти что не выделяются испарения.

Равномерность. В расплавленных солях металл одинаково нагревается, благодаря чему диффузные процессы намного качественные.

Отсутствие деформации. Температуры расплавленных солей недостаточно для того, чтобы на поверхности предмета появилось напряжение и случилась дефармация. Изначальные и конечные геометрические параметры детали не выделяются.

Увеличение устойчивость. Отделанные предметы становятся более устойчивыми к нагрузкам, влиянию коррозии и становятся наиболее долговечными. Любой из таких параметров может превысить первоначальные более чем на 70%.

Эластичность покрытия

Покрытие которое уже готово становится менее хрупким, что очень важно во время эксплуатации готовых деталей, особенно режущих кромок. При этом уменьшается показатель трения, что тоже намного повышает эксплуатационный срок.

При помощи карбонитрации сталь даже невысоких марок, пример, стали 20 марки, которые не выделяются характеристиками прочности, можно совершенствовать, приближая их свойства к показателям дорогих марок стали, которые труднее обрабатывать

Это дает возможность экономить не только на покупке сырья, но и на процессе обработки.

Отделанные детали не просят повторной обработки. После выполнения карбонитрации, деталь или предмет можно полностью использовать. В большинстве случаев требуется легкая обработка, которая не оказывает влияние на физические свойства.

Технологическая схема процесса

За относительно малый срок изучения процесса насыщения металла азотом было разработано несколько эффективных технологий обработки

При любой термохимической обработке важно соблюдать режим нагрева и охлаждения, выдержки изделия

Условно весь процесс азотирования делиться на несколько этапов:

- Подготовительная термическая обработка. Этот этап заключается в закалке изделия и его высоком отпуске. Зачастую сталь 45 или другой металл нагревается до температуры 940 градусов Цельсия на первичном этапе термической обработки. В последнее время охлаждение изделия проводится исключительно в масле, что позволяет избежать появления различных деформаций. Проводимый отпуск позволяет расширить область применения металла, так как упрощается процесс обработки резанием.

- Механический этап обработки представлен шлифованием или чистовым точением, что позволяет придать детали требуемые размеры.

- Часто встречается ситуация, когда нужно выполнить термохимическую обработку только определенной части изделия. В этом случае на участки, которые не должны быть подвержены обработке, наносится тонкий слой олова или жидкого стекла. Цементировать также приходится при защите части изделия путем нанесения определенных веществ.

- Непосредственное выполнение азотирования проводится в газовой среде. Температура нагрева и другие режимы во много зависят от геометрии обрабатываемой детали и типа металла.

- Финишная обработка проводится для того, чтобы довести геометрические размеры и механические качества до нужных значений.

Сегодня довольно часто применяется инновационная технология ионно-плазменного азотирования. Традиционный метод предусматривает нагрев среды до температуры не выше 700 градусов Цельсия. Поэтому подобная технология получила весьма большое распространение, так как может проводиться при использовании относительно недорогостоящего оборудования.

https://youtube.com/watch?v=tsWlohEW2zo

В заключение отметим, что для насыщения поверхностного слоя азотом создается газовая среда, которая состоит из пропана (50%) и аммиака (50%). При применении подобной среды поверхность изделия нагревается до температуры 570 градусов Цельсия. Время выдержки зависит от различных параметров, может составлять несколько часов.

Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Сущность цементации – укрепление поверхностного слоя стали. Это осуществляется его насыщением углеродом (на глубину от 0,5 до 2 мм) и последующей закалкой образца.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Способы цементации стали

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Ханты-Мансийский АО — Югра

- Челябинская область

- Чувашская Республика

- Ярославская область

Свойства карбонитрированного слоя

Процесс карбонитрации довольно прост, но для успешного завершения обработки стоит строго придерживаться технологии и не пренебрегать ни одним из пунктов. В конечном итоге готовый результат должен иметь следующие свойства:

- Толщина карбонидного слоя должна составлять более 0,01 мм и менее 0,6 мм.

- Твердость полученного слоя должна соответствовать показателям диапазона 400-1200 HV.

- Должна отсутствовать хрупкость обработанного слоя.

- Коэффициент трения материала снижается более чем в полтора раза.

- Стойкость стали к износу должна увеличиться в два и боле раз.

- Усталостная прочность обработанного материала повышается в полтора раза.

- Обработанная деталь не должна терять форму, искривляться и коробиться.

- Устойчивость к коррозийным процессам повышается более чем в 2 раза.

Например, высокий коэффициент трения негативно влияет на износостойкость деталей, сохранность карбонидного слоя, сохранение геометрических параметров во время эксплуатации и срок эксплуатации.

Применяемое оборудование

Оборудование для карбонитрации представлено на рынке различными моделями, которые отличаются мощностью, степенью автоматизации и количеством выполняемых работ. Для промышленных предприятий лучше всего подходят модульные линии обработки, которые состоят из подготовительного, основного, экологического модулей. Некоторые модели дополняются модулями промывки и охлаждения.

- Подготовительный модуль – состоит печи, в которую загружается смесь солей и обрабатываемый материал, в зависимости от требований может компоноваться оборудованием для мойки и обезжиривания деталей. На этом этапе детали подготавливаются к обработке, очищаются и подогреваются.

- Основной – состоит из оборудования для карбонитрации. Может дополняться оборудованием в зависимости от типа обрабатываемых предметов. В этом модуле может быть установлена печь двух типов: печь-ванна и электронная, предусматривающие нагрев до 1000 градусов. Установка печи и другого оборудования производиться таким образом, чтобы в случае поломки их можно было оперативно заменить.

- Модуль охлаждения и промывки — на этом этапе обработанные детали охлаждаются в подходящей среде, и очистки от следов соли.

- Экологический – предусматривает избавление от отходов, фильтруя их и собирая в специальных стоках.

На сегодняшний день можно найти качественное оборудование как импортного, так и отечественного производства, причем большинство производителей предоставляют услуги индивидуального планирования. В процессе разработки проекта учитывается необходимая мощность, количество процессов обработки, размеры и особенности производственного цеха и другие пожелания клиента.

Источник

Классификация

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

- Лексика.РУ — Морской словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Лексика.РУ — Технический железнодорожный словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Энциклопедия «Производство Труб» — Глоссарий (рус.) .

Wikimedia Foundation . 2010 .

Смотреть что такое «Цементация стали» в других словарях:

Цементация стали — Цементация стали, разновидность химико термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1‒0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. ‒ повышение твёрдости… … Большая советская энциклопедия

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ (химико-термическая обработка) — ЦЕМЕНТАЦИЯ стали, химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

ЦЕМЕНТАЦИЯ ЖЕЛЕЗА — свойство железа под влиянием высокой температуры, в присутствии веществ, содержащих углерод, соединяться с этим последним и таким образом приближаться по содержанию углерода к стали. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — (1) в цветной металлургии гидрометаллургический процесс извлечения металлов из растворов хим. восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Читать также: Как просверлить торец дсп

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Механические методы упрочнения деталей.

Упрочнение — это преднамеренное искажение кристаллической решетки металла в результате механического воздействия, термической и термомеханической обработки. Сущность такой обработки состоит в том, что под давлением твердого металлического инструмента (ролика, шарика, выглаживающей протяжки или nрошивки) выступающие микронеровности обрабатываемой поверхности пластически деформируются, при этом шероховатость поверхности уменьшается, поверхностный слой металла упрочняется, на поверхности детали создаются остаточные деформации сжатия — получается наклеп. Пластическим деформированием обрабатывают углеродистые, некоторые специальные стали, чугуны, медные и алюминиевые сплавы. Обкатку осуществляют специальными накатками с шариками и роликами из закаленной углеродистой или легированной стали под давлением. Накатки, вращаясь, захватывают масло и смазывают внутреннюю поверхность обоймы и места контакта с поверхностью накатываемой детали. Внутри корпуса накатки масло интенсивно циркулирует, что обеспечивает непрерывное обильное

смачивание поверхности (шарика, ролика) маслом и его охлаждение. Шарик или ролик, передавая давление в точки контакта с деталью, повышает износостойкость стальных деталей на 25-80%, предел коррозионной выносливости от 2 до 2,5 раза при работе деталей в химически активных средах. Применение одновременно двух или большего числа шариков или роликов предотвращает деформацию тонких обрабатываемых деталей. Предельные скорости обкатывания до 80-100 об/мин, подача для обеспечения ВЫСОКОй шероховатости до 0,5 мм/об, давление, необходимое для улучшения шероховатости поверхности стальных деталей, например для сталей 45-50Г — 4-8 МПа. Наклеп — это метод упрочнения, основанный на принципе динамического удара шариков (роликов) на обрабатываемую поверхность. При этом используется центробежная сила шариков (роликов), свободно сидящих на радиальных отверстиях быстро вращающегося диска, закрепляемого в шпинделе шлифовального или специального приспособленного токарного станка. Нужные поверхности судовых деталей можно упрочнять с помощью шариковых упрочнителей на токарных, круглошлифовальных и других металлорежущих станках, предварительно обработав поверхности тонким точением или шлифованием. Наклеп повышает усталостную прочность деталей в 2-4 раза. Твердость наклепанного поверхностного слоя повышается в среднем при обоработке стали 25 на 45%, чугуна на 30-60%, латуни на 60%, силумина на 60%. Глубина наклепа достигает 0,6-0,8 мм и более.

В процессе наклепа необходимый натяг обеспечивается путем установки упрочнителя на определенном расстоянии от детали при помощи поперечного винта суппорта или стола станка. При упрочнении наружных поверхностей деталей используют различные конструкции шариковых упрочнителеЙ. Корпус упрочнителя изготовляют из стали 45 (твер~остью 30-35 HRC). Шарики для упрочнителей применяют диаметром от 15 до 16 мм. Алмазное выглаживание поверхностей валов осуществляют на токарных станках специальным инструментом — алмазным выглаживателем. Инструмент закрепляют или жестко, или упруго. При жестком закреплении алмазный выглаживатель устанавливают в

резцедержатель подобно резцу, и положение его относительно обрабатываемой детали определяется только кинематикой станка. Перемещением суппорта инструмент подводят до касания с вращающимся валом, подают его на требуемую глубину и включают продольную подачу. Этот способ имеет возможность повышения точности размеров и формы выглаживаемой поверхности, но при условии выполнения повышенных требований к жесткости и к точности установки вала и инструмента. Выглаживание с упругим закреплением инструмента осуществляют с помощью пружинной оправки, которую закрепляют в резцедержатель суппорта токарного станка. С помощью поперечного суппорта пружинную оправку подводят к вращающемуся валу Д0 касания выглаживателя обрабатываемой поверхности и по графику устанавливают необходимый

натяг на индикаторе, соответствующий данному усилию. Одновременно выключают его продольную подачу. При данном способе погрешности формы, полученные на предварительной обработке, не исправляются. Рабочая часть алмазных выглаживателей состоит из синтетических или природных алмазных кристаллов, заточенных по сферической поверхности. Сила выглаживания находится в пределах 50-250 Н и зависит от твердости обрабатываемого материала, шероховатости поверхности, ра,диуса выглаживания. Алмазное выглаживание повышает, усталостную прочность, износостойкость, контактную выносливость и коррозийную стойкость обрабатываемых поверхностей.