Нарезание — коническая резьба

Нарезание конической резьбы на токарно-винторезном станке производится с помощью копировальной линейки, которая устанавливается на величину угла уклона конуса 9 — Шаг резьбы устанавливается так же, как и для цилиндрических резьб.

READ На каких станках можно нарезать резьбу

Нарезание конической резьбы производят на станках, имеющих конусную линейку. Биссектриса профиля конической резьбы согласно стандартам, принятым в СССР, перпендикулярна оси резьбы. Шаг измеряется в направлении, параллельном оси резьбы. Средний диаметр конической резьбы в каждом сечении, перпендикулярном оси, имеет разную величину, поэтому на конической резьбе задается плоскость измерения на расстоянии а от торца. В плоскости измерения указывают величины наружного, среднего и внутреннего диаметров резьбы.

Нарезание конической резьбы производят на станках, имеющих конусную линейку. Биссектриса профиля конической резьбы согласно стандартам, принятым в СССР, перпендикулярна оси резьбы.

Недопустимо нарезание конической резьбы со стороны необработанной поверхности из-за возможных колебаний размера от этой поверхности до измерительной базы. Поэтому перед нарезанием конической резьбы необработанную поверхность следует цековать.

Для нарезания конических резьб применяют конические и самооткрывающиеся метчики.

Для нарезания конической резьбы применяются головки с крупными гребенками, предназначенные для нарезания цилиндрической резьбы.

Для нарезания конической резьбы применяют обычно круглые резцы. Стержневые резцы применяют очень редко; но конструкции они почти ничем не отличаются от стержневых резцов для цилиндрической резьбы.

Для нарезания конических резьб с конусностью К — у — — целесообразно применять гребенки с неравномерным смещением нарезки.

Для нарезания конической резьбы на трубах применяются трубонарезные патроны, устанавливаемые на специальных станках. Во время нарезания резьбы патроны вращаются, а труба вращения не имеет.

Для нарезания конической резьбы применяются плашки специальной конфигурации.

Для нарезания конических резьб применяются плашки с конической резьбой.

Для нарезания конических резьб с конусностью k — j целесообразно применять гребенки с неравномерным смещением нарезки.

Схема нарезания конической резьбы метчиками представлена на фиг. В некоторых случаях эта схема применяется также для нарезания цилиндрической резьбы.

Резьбовые соединения являются самыми надежными из разъемных соединений. Впервые были применены в античности, и с тех пор заметно усовершенствовались. До изобретения токарно-винторезного станка в 17 веке каждая пара «болт-гайка» изготавливалась индивидуально, они не были взаимозаменяемыми. В 19 веке, во время развития железных дорог в Англии, изобретатель сэр Джозефа Уитворта предложил и внедрил стандарт нарезки резьбы, носящий с тех пор его имя. Для нарезки внешней резьбы используют токарно-винторезный станок или специальные плашки, для нарезки внутренней резьбы применяют метчики – разновидность фрез.

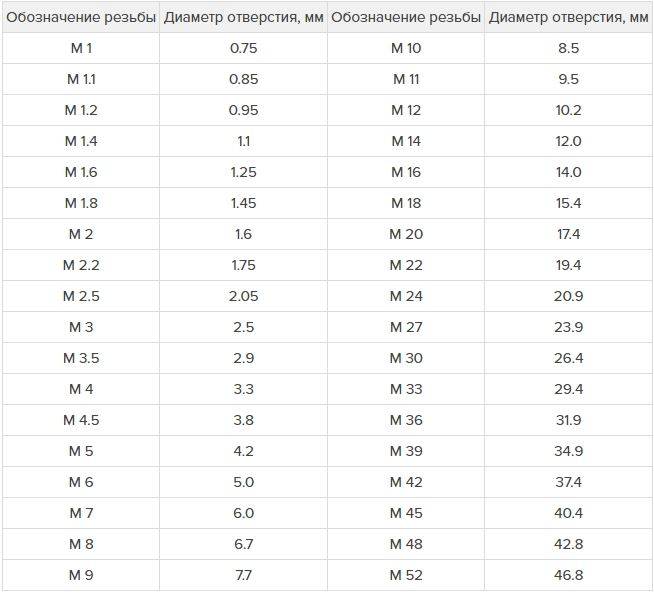

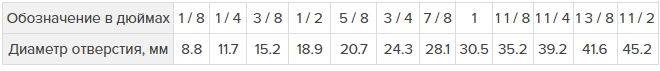

Таблицы выбора диаметра сверла под резьбу

При выполнении внутренней резьбы под нее предварительно сверлится отверстие. Оно не равно диаметру резьбы, так как при нарезании часть материала не удаляется в виде стружки, а выдавливается, увеличивая размер выступов. Потому перед нанесением необходимо выбрать диаметр сверла под резьбу. Это можно сделать по таблицам. Они есть для каждого типа резьбы, но приведем наиболее популярные — метрическую, дюймовую, трубную.

| Метрическая резьба | Дюймовая резьба | Трубная резьба | |||||

| Диаметр резьбы, дюймы | Шаг резьбы, мм | Диаметр сверла, мм | Диаметр резьбы, дюймы | Шаг резьбы, мм | Диаметр сверла, мм | Диаметр резьбы, дюймы | Диаметр отверстия под резьбу, мм |

| M1 | 0.25 | 0,75 | 3/16 | 1.058 | 3.6 | 1/8 | 8,8 |

| M1,4 | 0,3 | 1,1 | 1/4 | 1.270 | 5.0 | 1/4 | 11,7 |

| M1.7 | 0,35 | 1,3 | 5/16 | 1.411 | 6.4 | 3/8 | 15,2 |

| M2 | 0,4 | 1,6 | 3/8 | 1.588 | 7.8 | 1/2 | 18,6 |

| M2.6 | 0,4 | 2,2 | 7/16 | 1.814 | 9.2 | 3/4 | 24,3 |

| M3 | 0,5 | 2,5 | 1/2 | 2,117 | 10,4 | 1 | 30,5 |

| M3,5 | 0,6 | 2,8 | 9/16 | 2,117 | 11,8 | — | — |

| M4 | 0,7 | 3,3 | 5/8 | 2,309 | 13,3 | 11/4 | 39,2 |

| M5 | 0,8 | 4,2 | 3/4 | 2,540 | 16,3 | 13/8 | 41,6 |

| M6 | 1,0 | 5,0 | 7/8 | 2,822 | 19,1 | 11/2 | 45,1 |

| M8 | 1,25 | 6,75 | 1 | 3,175 | 21,3 | — | — |

| M10 | 1,5 | 8,5 | 11/8 | 3,629 | 24,6 | — | — |

| M12 | 1,75 | 10,25 | 11/4 | 3,629 | 27,6 | — | — |

| M14 | 2,0 | 11,5 | 13/8 | 4,233 | 30,1 | — | — |

| M16 | 2,0 | 13,5 | — | — | — | — | — |

| M18 | 2,5 | 15,25 | 11/2 | 4,33 | 33,2 | — | — |

| M20 | 2,5 | 17,25 | 15/8 | 6,080 | 35,2 | — | — |

| M22 | 2,6 | 19 | 13/4 | 5,080 | 34,0 | — | — |

| M24 | 3,0 | 20,5 | 17/8 | 5,644 | 41,1 | — | — |

Еще раз обращаем ваше внимание что диаметр сверла под резьбу дан для крупной (стандартной резьбы)

Как правильно нарезать витки на водопроводной трубе

Рекомендации по нарезанию витков на водопроводной трубе во многом связаны с тем, какая именно технология применяется. Ручной инструмент для нарезания наружной резьбы должен применяться с учетом следующей информации:

Нужно применять смазывающие вещества, которые добавляются в зону резания для снижения степени износа режущей кромки.

На момент работы нужно следить за тем, чтобы инструмент был расположен строго перпендикулярно заготовке

При его смещении витки могут быть расположены друг относительно друга неправильно.

При резьбонарезаии уделяется внимание тому, чтобы с зоны резания своевременно удалялась стружка.

Нарезание резьбы на водопроводной трубе

Рассматриваемая работа может проводится и в бытовых условиях.

Фасонные резцы для нарезания резьбы

При использовании токарно-винторезного оборудования для нарезания резьбы следует подобрать наиболее подходящий резец. Производители выпускают специальные варианты исполнения резцов для нарезки резьбы, которые характеризуются своими определенными особенностями:

- При производстве создается режущая часть определенной формы. За счет этого образуется канавка требуемой формы.

- Режущая часть изготавливается из инструментальной стали, которая подвергается закалке. За счет этого при работе исключается вероятность быстрого износа режущей кромки.

- Применение рассматриваемого метода позволяет обрабатывать поверхности крупных заготовок.

Фасонные резцы

В производственных цехах часто используется именно токарно-винторезный станок, так как плашек и метчиков для работы с заготовками большого диаметра практически нет. Кроме этого, при резьбонарезании возникает серьезная нагрузка.

Работа плашкой

Плашки применяются для обработки наружной цилиндрической поверхности. Среди особенностей ее применения можно отметить следующие моменты:

Заготовка закрепляется в тисках. Во время работы она должна находится в неподвижном состоянии.

Перед применением инструмента режущая кромка и обрабатываемая поверхность смазываются маслом.

Как правило, на торцевой поверхности создается небольшая фаска

Она упрощает процесс навинчивания плашки на обрабатываемую поверхность.

Во время работы нужно уделить внимание тому, чтобы плашка не смещалась. Из-за этого резьба может нарезаться неравномерно, ход плашки становится более тяжелым.

На 2-3 витка по ходу резьбы делается один оборот в обратном направлении

Подобным образом обеспечивается удаление стружки с зоны обработки, повышается качество получаемой поверхности.

Работа плашкой

После завершения работы проверяется качество рабочей поверхности. Для этого достаточно накрутить гайку, у которой должен быть свободный ход.

Выбор клуппа для нарезки резьбы

Тип клуппа выбирают, в зависимости от объема работ и личных предпочтений.

- Наиболее простой ручной инструмент состоит из держателя с зафиксированными в нем резцами и рукоятки, которая в самых дешевых моделях к базовому комплекту не прилагается. Для вращения клуппа без рукоятки потребуется трубный ключ. Рукоятки могут быть рассчитаны на вращение двумя руками или одной. Второй вариант более удобен для работы в стесненных условиях. С помощью этого компактного и недорогого инструмента можно проводить работы в небольших объемах.

- Ручной клупп с трещоткой. Инструмент удобен тем, что снимать рукоятку после каждого поворота держателя не требуется. Этот вариант является более финансово затратным, по сравнению с предыдущим, но более удобным, надежным и производительным.

- Электрические модели – просты в использовании, позволяют проводить работы в значительных объемах. Существенными минусами являются: невозможность применения в труднодоступных местах, необходимость в расположенном поблизости источнике электропитания, зависимость от погодных условии при работе на улице.

Для упрощения процесса изготовления резьбы на контактирующие поверхности наносят немного солярки или солидола.

Примерная схема работ

- Клупп надевают на трубу, фиксируют.

- Вращают рукоятку, производя одновременное нажатие.

- При работе со старыми трубопроводами во избежание обламывания части трубы напряжение от вращательных движений компенсируют с помощью трубного ключа.

Виды по конструкции

Метчики сильно различаются по своей конструкции:

- Бесканавочные имеют очень короткие канавки, используются для работы с вязкими материалами: сплавами легких металлов и некоторыми низкоуглеродистыми высоколегированными сталями.

- Винтовые — канавки расположены по восходящей спирали, такими нарезают резьбу в глухих отверстиях на высокопроизводительных станках.

- Ступенчатые. Рабочая часть разделена на две зоны, первая режет, а вторая выглаживает.

- Комбинированные — перед заходной частью находится сверло, за один проход делается отверстие и нарезается в нем резьба.

- Протяжки. Служат для нарезки резьбы в проходных отверстиях с помощью токарного станка.

- С внутренней полостью для подачи СОЖ.

- Колокольного типа. Применяются при нарезке большого диаметра (до полуметра), состоят из нескольких режущих систем, закрепленных в общей оправке.

Существуют и другие конструкции метчиков для редких и специальных применений.

Работа плашкой

Плашки применяются для обработки наружной цилиндрической поверхности. Среди особенностей ее применения можно отметить следующие моменты:

Заготовка закрепляется в тисках. Во время работы она должна находится в неподвижном состоянии.

Перед применением инструмента режущая кромка и обрабатываемая поверхность смазываются маслом.

Как правило, на торцевой поверхности создается небольшая фаска

Она упрощает процесс навинчивания плашки на обрабатываемую поверхность.

Во время работы нужно уделить внимание тому, чтобы плашка не смещалась. Из-за этого резьба может нарезаться неравномерно, ход плашки становится более тяжелым.

На 2-3 витка по ходу резьбы делается один оборот в обратном направлении

Подобным образом обеспечивается удаление стружки с зоны обработки, повышается качество получаемой поверхности.

Работа плашкой

После завершения работы проверяется качество рабочей поверхности. Для этого достаточно накрутить гайку, у которой должен быть свободный ход.

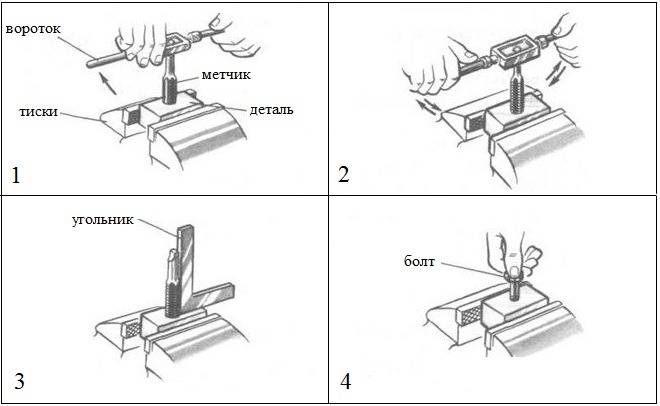

Подготовка к нарезанию внутренней резьбы

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Таблица 2. Диаметры отверстий, высверливаемых под дюймовую резьбу

Важным для получения качественного результата является вопрос не только о том, чем нарезают резьбу, но и о том, каким сверлом выполнять подготовительное отверстие

Выбирая сверло, необходимо обращать внимание на параметры и качество его заточки, а также на то, чтобы оно вращалось в патроне используемого оборудования без биения

При высверливании глухих отверстий контролируем глубину сверления

Как правильно нарезать резьбу? Для начала надо подобрать инструменты и расходные материалы:

- электрическую дрель или сверлильный станок, способные работать на низких оборотах;

- сверло, диаметр которого рассчитывается или подбирается по справочным таблицам;

- сверло или зенковку, при помощи которых с края подготовленного отверстия будет сниматься фаска;

- комплект метчиков соответствующего размера;

- ручной держатель для метчиков (вороток);

- слесарные тиски (если изделие, в котором надо нарезать резьбу, необходимо зафиксировать);

- керн;

- молоток;

- машинное масло или другой состав, которым в процессе обработки необходимо смазывать как метчик, так и нарезаемый им участок резьбы;

- ветошь.

Схема нарезки резьбы метчиком

Лерки для машинного формообразования резьбы

В отличие от ручного инструмента, плашки при получении резьбы на специализированных автоматах совершают возвратно-поступательно перемещение, в то время как заготовка – винтовое. Такие лерки подразделяются на подвижную, которая закрепляется в ползуне станка, и неподвижную, устанавливаемую на его столе.

Рабочая зона неподвижных лерок состоит из трёх основных частей:

- Заборной, при помощи которой выполняется захват стержневой заготовки;

- Профилирующей, где и осуществляется само накатывание резьбы;

- Калибрующей, на участке которой выполняется калибровка основных параметров резьбы и плавный выход изделия из зоны резьбообразования.

Такая конструкция исключает резкое колебание усилия, неизбежное ввиду особенностей работы оборудования: высокая производительность (до 400 оборотов в минуту) и наличие стадии холостого хода, когда ползун с плашкодержателем возвращается в исходное положение за следующей заготовкой.

Подвижная плашка обладает более простой конструкцией. Её приёмная часть по длине составляет примерно 30…35% от диаметра исходной заготовки, при этом подъём профиля до основного уровня профилирования происходит под углом 4…7 °, При этом длина подвижной лерки всегда больше: это исключает случайный захват накатанной заготовки при обратном ходе ползуна.

Машинными лерками можно нарезать не только обычные виды резьб, но и специальные профили, например, для головок пресс-маслёнок, а также резьбу под саморезы и шурупы. С этой целью на формообразующей части лерки выполняют специальный гребень, в канавках которого формируется необходимое заострение конца крепёжной детали.

С целью исключения трещин при продолжительной эксплуатации лерок для машинного формообразования резьбы их твёрдость должна быть несколько ниже, чем ручных – в пределах 56…58 HRC.

Машинные лерки изготавливаются обычно теми же компаниями, которые производят и само резьбонакатное оборудование. Котируются инструменты итальянского (от торговых марок Sima и Sacma) японского (Sakamura) и бельгийского производства (Malmedie). Имеющегося в продаже инструмента производства КНР и Тайваня лучше избегать: хотя его цена и намного ниже, но стабильность эксплуатационных характеристик и механических свойств вызывают большие сомнения.

Как провести нарезку резьбы на токарном станке?

При массовом производстве метизов используется накатка нити на автоматах. Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам.

Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа.

На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Методы получения резьб

Резьбы на токарном танке нарезают разными способами в зависимости от типа соединения и размера детали:

- накаткой роликом;

- с применением плашек и метчиков;

- резцами.

При накатывании профильный твердый ролик выдавливает в теле метиза канавку, приподнимая металл выступа. Способ отличается высокой производительностью. Сама нить прочная за счет образующегося на поверхности наклепа.

Таким способом можно изготавливать метизы из низкоуглеродистых пластичных сталей на автоматических линиях. Для накатки при изготовлении малых партий деталей, профильный ролик может устанавливаться на токарный станок.

Диаметр ограничен 24–30 мм.

Нарезание резьбы на токарных станках осуществляется специальным инструментом: метчиками и плашками. Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Резцом выполняются резьбы любого профиля. Диаметр и вес детали ограничивается техническими характеристиками станка.

Для точения конических резьб на конусе резьбового соединения применяется специальный инструмент и резец. Станок должен иметь все узлы, необходимые для настройки нарезки конических резьб.

По таблицам, расположенным на передней бабке или верхней панели коробки передач, выставляется шаг резьбы. Деталь стачивается на конус по наружному размеру резьбы. Угол заточки 120⁰. Глубина резания регулируется салазками. После касания резца выставляется по лимбу.

Коническая резьба измеряется и обозначается в дюймах. Шаг определяется количеством нитей в 1⁰ параллельно оси трубы. Работать необходимо по таблицам. Проверять резьбы шаблонами и калибрами. Прямое измерение дает большие погрешности.

В отдельных конически соединениях применяется нарезка метрической резьбы по конусу. Ход резца параллельно обрабатываемой поверхности выставляется поворотом салазок.

Классификация резьб

Деление резьб по типу поверхности:

- конические;

- цилиндрические.

По направлению витка:

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Инструмент для нарезания резьб

Производительность работы увеличивается за счет применения резьбонарезных головок. Они имеют 4 сегмента с резцами. Нарезав до конца, устройство раскрывается, освобождая деталь. Инструмент не надо скручивать. Резьба нарезается быстро, как метчиком. Могут обрабатываться диаметры до 100 мм.

Резьбонарезные головки имеют сложную конструкцию и применяются при массовом производстве деталей.

Заточка резца производится по плоскому шаблону, независимо от типа резьбы. Угол должен точно соответствовать впадине, повторяя ее контуры. После нарезки вершины ниток следует зачистить и слегка притупить.

В трапецеидальных профилях углы вершин и впадин закругляются до R 0,3–0,5 мм. В противном случае резьба будет плохо закручиваться и упираться вершинами. С зачищенными верхушками при закручивании резьбы скользят по боковой поверхности, создавая прочное соединение.

Величина максимальной нагрузки и герметичность соединения увеличивается.

Наибольшую производительность при обработке отверстий дает метчик для нарезки внутренних резьб. Выставленные в оси детали, он прорезает все витки, не зависимо от количества заходов.

Особенности применяемой технологии

Провести рассматриваемую работу можно своими руками в бытовых условиях. Для этого нужно учесть нижеприведенные рекомендации:

- Перед созданием отверстия рекомендуется сделать небольшое углубление, которое обеспечит правильный заход сверла. Для этого можно использовать керн. При сверлении по металлу рекомендуется выставлять на дрели низкие обороты, что позволит достигнуть высокого качества обработки. До начала сверления можно обработать режущую кромку специальным составом, за счет чего инструмент будет легче входить в металл.

- На момент создания отверстия дрель со сверлом должна располагаться строго перпендикулярно обрабатываемой поверхности. На момент использования метчика режущую кромку следует постоянно смазывать моторным маслом, а также следить за тем, чтобы инструмент был расположен строго параллельно оси созданного отверстия.

- Практически во всех случаях проводится снятие фаски на входе отверстия, размер которой составляет 0,5−1 мм. Для этого можно использовать зенковку или сверло большего диаметра.

- При применении набора метчиков нарезание резьбы нужно начинать с инструмента под № 1. Направление резьбы должно контролироваться строго в самом начале проведения работы, так как в дальнейшем изменить наклон применяемого инструмента будет практически невозможно.

- Для получения качественных канавок рекомендуется делать два оборота по ходу резьбы и один в противоположную сторону. Обратный оборот делается для того, чтобы удалить с режущей кромки стружку, за счет чего ход становится более плавным.

- После применения инструмента № 1 устанавливается второй, после полного прохода — третий. Стоит учитывать, что при большом усилии рекомендуется сделать один или несколько оборотов в обратную сторону, за счет чего стружка удаляется с зоны резания.

Не рекомендуется прикладывать к рукоятке большую нагрузку за счет применения рычага или газового ключа. Не стоит забывать о том, что метчик может лопнуть из-за высокой нагрузки, тогда удалить оставшуюся внутри часть будет достаточно сложно. Во время работы мастер должен чувствовать то, как идет инструмент: легко или с большим усилием. Форма режущей кромки не позволяет проводить удаление стружки с рабочей части на момент вращения по ходу резьбы.

Приспособления

Для нанесения резьбы своими руками используют небольшие приспособления:

- плашки (их еще называют лерки) для нанесения витков снаружи (обычно на трубу или металлический прут (штырь);

-

метчики — для внутренней (вот под них предварительно требуется делать отверстие).

Выполнены все эти приспособления сплавов, отличающихся повышенной прочностью и стойкостью к истиранию. На их поверхности нанесены желобки и канавки, при помощи которых получается их зеркальное отображение на обрабатываемой детали.

Любой метчик или плашка промаркированы — на них нанесена надпись, обозначающая тип резьбы, которую данное устройство нарезает — диаметр и шаг. Вставляются они в держатели — воротки и плашкодержатели — закрепляются там при помощи винтов. Зажав приспособление для нарезки резьбы в держателе, его надевают/вставляют в то место, где требуется сделать разъемное соединение. Прокручивая устройство, формируют витки. От того, насколько правильно выставлено устройство в начале работы зависит ровно ли «лягут» витки. Потому первые обороты делайте стараясь удерживать конструкцию ровно, не допуская сдвигов и перекосов. После того, как сделано несколько оборотов, процесс пойдет проще.

Вручную можно нарезать резьбу малого или среднего диаметра. Сложные типы (двух- и трехходовые) или работа с большими диаметрами руками невозможна — слишком большие усилия требуются. Для этих целей используется специальное механизированное оборудование — на токарные станки с закрепленными на них метчиками и плашками.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Читать также: Номинальный диаметр резьбы винта

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.