6 Порядок проведения нормоконтроля

6.1 Нормоконтроль, осуществляемый в соответствии с требованиями настоящего стандарта, — составная часть разработки КД, а также работ по стандартизации и унификации в организации.

6.2 Введение нормоконтроля в организации должно быть оформлено организационно-распорядительным документом, в котором также утверждается состав подразделения нормоконтроля и положение о его работе. Подразделения или отдельные инженерно-технические работники, занимающиеся нормоконтролем, должны находиться, как правило, в составе службы стандартизации организации. Если эти подразделения и лица находятся в составе других подразделений, то они должны подчиняться руководителю службы стандартизации функционально.

6.3 Нормоконтроль — завершающий этап разработки КД. В соответствии с этим:

а) при выполнении бумажной КД передачу подлинников документов отделу технической документации или заменяющему его подразделению рекомендуется поручать нормоконтролеру;

б) при выполнении электронной КД присвоение статуса документа, определяющего полную готовность документа к применению, рекомендуется поручать нормоконтролеру.

Подпись в КД ответственного за нормоконтроль является обязательной.

6.4 В зависимости от количества и содержания разрабатываемой в организации КД нормоконтроль может проводить один нормоконтролер или нормоконтролеры, специализированные:

— по объектам проверки;

— по видам документов.

6.5 Нормоконтроль рекомендуется проводить в два этапа:

I этап — проверка оригиналов КД перед передачей на изготовление подлинников и размножение. Эти материалы предъявляют нормоконтролеру с подписями в графах «Разраб.», «Пров.» и «Т. контр.» (при выполнении технологического контроля КД);

II этап — проверка КД в подлинниках при наличии всех подписей лиц, ответственных за выполнение КД, кроме утверждающей подписи.

6.6 КД, как правило, следует предъявлять на нормоконтроль комплектно:

-все документы, разрабатываемые на соответствующей стадии разработки,—для проектной документации (документы технического предложения, эскизного и технического проектов);

-документы на изделие (деталь, сборочную единицу, комплекс, комплект) — для рабочей документации.

4

ГОСТ 2.111-2013

6.7 Подписание нормоконтролером проверенных конструкторских документов осуществляют следующим образом:

— если документ проверяет один нормоконтролер по всем показателям, он подписывает его в месте, отведенном для подписи нормоконтролера;

— если документ последовательно проверяют несколько специализированных нормоконтролеров, то подписание этих документов в месте, отведенном для подписи нормоконтролера, осуществляет исполнитель наиболее высокой (в группе нормоконтролеров) должностной категории. Остальные нор-моконтролеры после проверки документа ставят свои визы на полях;

— документацию, подлежащую утверждению руководством организации, нормоконтролер визирует до передачи на утверждение и подписывает после утверждения.

Примечание — Электронные конструкторские документы с применением электронной подписи нормо-контролеры подписывают в соответствии с шаблоном, оформленным в соответствии с требованиями стандарта организации.

6.8 Исправлять и изменять подписанные нормоконтролером, но не сданные на учет и хранение в службу технической документации подлинники документов без его ведома не допускается.

Примечание — При внесении изменений по журналу изменений подлинники на бумажном носителе подвергают повторному нормоконтролю и визируются нормоконтролером на поле для подшивки этих документов.

6.9 Изменения и исправления, указанные нормоконтролером и связанные с нарушением действующих стандартов и других НД, обязательны для внесения в КД.

6.10 Предложения нормоконтролера, касающиеся замены оригинальных исполнений деталей и сборочных единиц заимствованными, стандартными и типовыми, сокращения применяемых номенклатур типоразмеров изделий, конструктивных элементов и материалов вносят в документацию при условии их согласования с разработчиком документации.

6.11 Разногласия между нормоконтролером и разработчиком документации разрешает руководитель службы стандартизации по согласованию с руководителем подразделения разработчика документации. Решения руководителя службы стандартизации по вопросам соблюдения требований стандартов и других нормативных документов являются окончательными.

Если не решены разногласия по вопросам применения ранее разработанных изделий, замены, объединения типоразмеров и т. п., то их разрешает руководство организации, разрабатывающей КД.

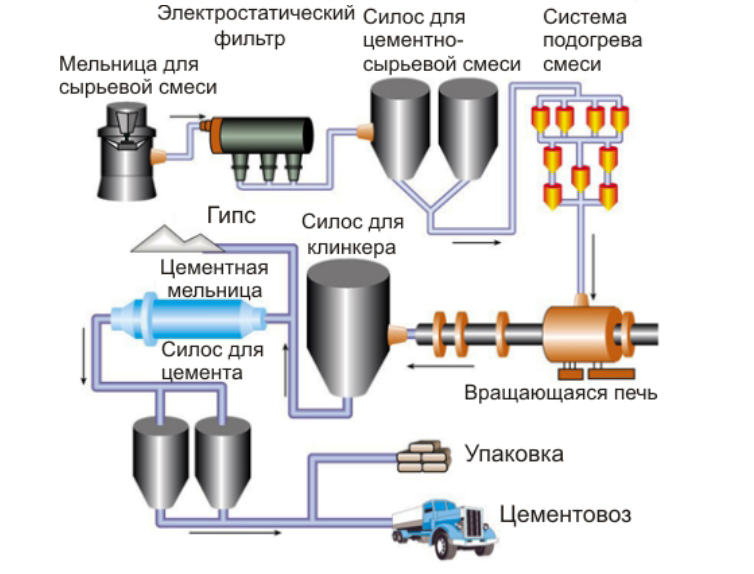

Сущность технологического процесса

Процессом принято называть изменение объекта при наличии воздействия условий внутреннего или внешнего характера.

Ко внешним воздействиям относятся механическая обработка, взаимодействие с химическими реагентами, температурные и радиационные воздействия. Факторы внутреннего характера — сопротивляемость материала детали или изделия на внешние воздействия, с сохранением формы и состояния на момент обработки. Сущность правильного технологического процесса — правильный подбор материала и принципа воздействия на него.

В процессе производства, на стадии подготовки документации и разработки, технолог занимается выбором факторов воздействия на материал или сырье. Итоговый результат должен соответствовать:

- спецификациям на итоговый продукт;

- плановым нормам по выпуску и сроку производства изделий;

- экономической эффективности, установленной в модели работы предприятия.

Все производственные факторы должны оптимально сочетаться, чтобы изделия технологически быстро изготавливались и оптимально окупались в коротком промежутке времени.

ПРИЛОЖЕНИЕ (рекомендуемое). ПЕРЕЧЕНЬ РАБОТ, ВЫПОЛНЯЕМЫХ ПРИ РАЗРАБОТКЕ ЭСКИЗНОГО ПРОЕКТА

ПРИЛОЖЕНИЕ Рекомендуемое

В общем случае при разработке эскизного проекта проводят следующие работы:

а) выполнение вариантов возможных решений, установление особенностей вариантов (характеристики вариантов составных частей и т.п.), их конструкторскую проработку. Глубина такой проработки должна быть достаточной для сопоставления рассматриваемых вариантов;

б) предварительное решение вопросов упаковки и транспортирования изделия;

в) изготовление и испытания материальных макетов и (или) разработка и анализ электронных макетов с целью проверки принципов работы изделия и (или) его составных частей; (Измененная редакция, Изм. N 5).

г) разработку и обоснование технических решений, направленных на обеспечение показателей надежности, установленных техническим заданием и техническим предложением;

д) оценку изделия на технологичность и правильность выбора средств контроля (испытаний, анализа, измерений);

е) оценку изделия по показателям стандартизации и унификации;

ж) оценку изделия в отношении его соответствия требованиям эргономики, технической эстетики. При необходимости, для установления эргономических, эстетических характеристик изделия и для удобства сопоставления различных вариантов по этим характеристикам изготавливают материальные макеты и (или) разрабатывают электронные макеты; (Измененная редакция, Изм. N 5).

з) проверку вариантов на патентную частоту* и конкурентоспособность, оформление заявок на изобретения; ____________ * Вероятно ошибка оригинала. Следует читать «патентную чистоту». — Примечание изготовителя базы данных.

и) проверку соответствия вариантов требованиям техники безопасности и производственной санитарии;

к) сравнительную оценку рассматриваемых вариантов, вопросы метрологического обеспечения разрабатываемого изделия (возможности выбора методов и средств измерения).

Сравнение проводят по показателям качества изделия (назначения, надежности, технологичности, стандартизации и унификации, экономическим, эстетическим, эргономическим).

При этом следует учитывать конструктивные и эксплуатационные особенности разрабатываемого и существующих изделий, тенденции и перспективы развития отечественной и зарубежной техники в данной области;

л) выбор оптимального варианта (вариантов) изделия, обоснование выбора; принятие принципиальных решений; подтверждение (или уточнение) предъявляемых к изделию требований (технических характеристик, показателей качества и др.), установленных техническим заданием и техническим предложением, и определение технико-экономических характеристик и показателей, не установленных техническим заданием и техническим предложением;

м) выявление на основе принятых принципиальных решений новых изделий и материалов, которые должны быть разработаны другими предприятиями (организациями), составление технических требований к этим изделиям и материалам;

н) составление перечня работ, которые следует провести на последующей стадии разработки, в дополнение или уточнение работ, предусмотренных техническим заданием и техническим предложением;

о) проработку основных вопросов технологии изготовления (при необходимости);

п) подготовку предложений по разработке стандартов (пересмотр и внесение изменений в действующие стандарты), предусмотренных техническим заданием на данной стадии;

р) проработку вопросов, обеспечивающих возможность использования конструкторской документации в электронной форме на последующих стадиях разработки. (Введено дополнительно, Изм. N 5). ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 4). Электронный текст документа подготовлен АО «Кодекс» и сверен по: официальное издание Единая система конструкторской документации. Основные положения: Сб. ГОСТов. — М.: Стандартинформ, 2011

Сборка и сварка секций

Сборка и сварка секций корпуса и надстроек — основные процессы постройки судна. Трудоемкость изготовления секций составляет более половины от общей трудоемкости сборки и сварки корпуса.

Расчленение корпуса на секции и установка их в удобное для сборки положение определили потребность в такой технологической оснастке, которая бы создавала базовую опору и фиксировала сложные обводы судового корпуса, обеспечивала взаимозаменяемость всех изготовляемых на ней секций. Основными видами оснастки для изготовления секций являются стенды и кондукторы, снабженные различными приспособлениями и переносными средствами механизации.

Изготовление блоков секций. Для сокращения стапельных работ, увеличения объема насыщения деталями, узлами и агрегатами механического оборудования судна отдельные плоскостные или полуобъемные секции и узлы собирают (формируют) в блоки секции. К этому типу также относятся и блоки надстроек, формируемые из плоскостных секций и палуб. Сборку и сварку блоков секции выполняют на опорных устройствах типа кильблоков или «клеток» на стапельных тележках и в стапель-кондукторах. Сварочных швов при изготовлении блоков сравнительно мало, поэтому сварочные деформации незначительны.

Линия сборки корпусных деталей судна

Линия сборки корпусных деталей судна

Назначение баз

Подробная классификация, применяемая терминология, назначение и области применения определяются основными положениями действующего стандарта ГОСТ 21495-76.

В основу построения положены принципы классической и начертательной геометрии. В машиностроении установлено действие правила шести контрольных точек. С его помощью удаётся провести точное ориентирование каждой поверхности изделия, которая подвергается механической обработке.

Три основные базы, указанные в стандарте, имеют следующие назначения:

Установочная база применяется для описания поверхностей будущих изделий. Например, дисков, различных призм, деталей эллиптической формы. В ней применяется метод фиксации вращений заготовки одновременно в 3-х координатных плоскостях.

Фиксация вращения заготовки вокруг основной оси осуществляется в опорной базе. Одновременная фиксация 2-х вращений осуществляется в двойной опорной базе. Чаще всего она применяется в горизонтальной и вертикальной плоскостях. Для жесткой фиксации заготовки применяется направляющая база, называемая двойной.

В ней определяют необходимые точки, в которых следует производить измерение параметров изделия. Там указывают с какой точностью и каким измерительным инструментом проводят замеры.

Обычно составляют схему базирования. С её помощью можно подробно рассмотреть все особенности конструкции и технологии создаваемого элемента или всего агрегата. Например, можно подробно описать каждое отверстие в корпусе.

Методы выбора необходимой схемы базирования определяются конструктивными особенностями изделия, способами обработки, последовательностью сборки.

При их составлении учитывают особенности геометрической формы каждого участка поверхности. Наиболее распространёнными признаны три вида: плоские, цилиндрические и конические. На основе параметров этих поверхностей составляют следующие схемы базирования:

Их различие заключается в количестве выбранных основных точек. Для первых двух создают схему, позволяющую зафиксировать 5 степеней свободы. Это означает, что деталь зафиксирована в трёх координатах. Она не способна перемещаться в горизонтальной и вертикальной плоскости. Выбранные опорные точки (их количество равно четырём) включены в двойную направляющую базу.

Цилиндрические изделия, обладающие небольшой площадью поверхности, включаются в установочную базу. В ней используют только 3 точки, выступающие в роли опорных. На внешней поверхности располагают две таких точки и одну с торца.

Изделия у которых внешние и внутренние поверхности обладают формой призмы, располагают в схеме базирования с фиксацией 6 степеней свободы. Она применяется в производстве различных крышек, картеров, втулок. Такие детали ограничены в перемещении по всем трём координатным плоскостям и направлениям возможного вращения. Это ограничение называется правилом 6 точек.

Применение всех методик в построении проекций заготовок называется создание схем полного базирования. Заготовка лишается всех степеней свободы. Это позволяет получить наиболее точную информацию о размерах детали, местах специальной обработки, расположении отверстий, форме внешней и внутренней поверхности, точках в которых необходимо производить измерение параметров. Включение конструкторской базой формирует схему полного базирования. Это упрощают процесс конечной сборки и подготовки агрегата к проведению ремонтных работ.

При изготовлении деталей не сложной конструкции применяют упрощённые схемы базирования. В этом случае при простой технологии не требуется ограничения свободы во всех трёх плоскостях и направлениях движения.

Для соблюдения порядка сборки готового агрегата и проверки его работоспособности составляется настроечная база. Она позволяет производить окончательную проверку и настройку всех технических параметров собранного устройства, отвечающих за его работоспособность и выполнение предназначенных функций.

В зависимости от назначения каждой из баз их используют на различных этапах производства, измерения параметров, окончательной сборке. Наиболее подробными они составляются с учётом особенностей окончательной обработки (чистовой) обработки. К ним предъявляются следующие требования:

Независимо от сложности конструкции, применяемых способов обработки, других технологических особенностей, любая система баз должна соответствовать принятым стандартам и выполняться на основе ЕСКД.

По лишаемым степеням свободы

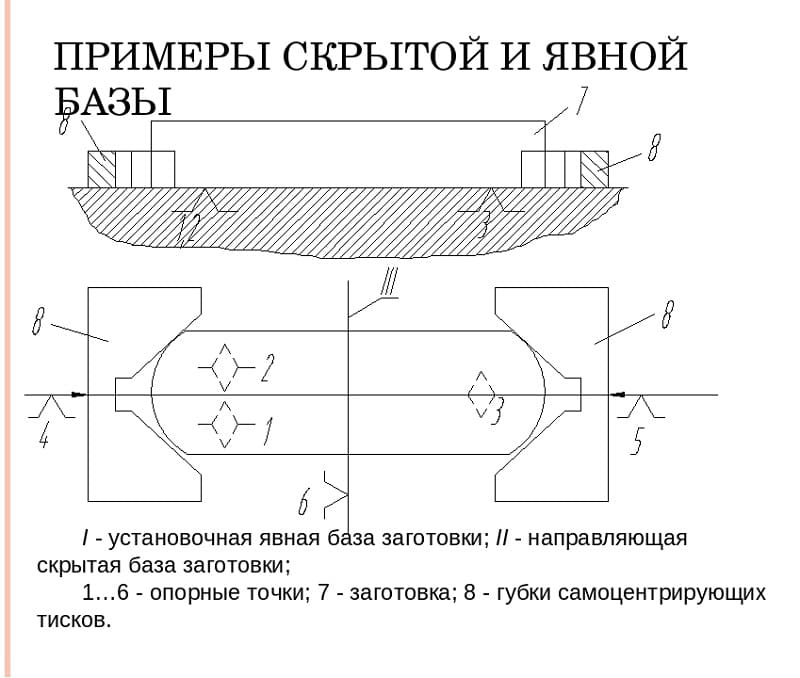

18. Установочная база

D. Auflagebasis Е. Setting base

База, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы — перемещения вдоль одной координатной оси и поворотов вокруг двух других осей I — установочная база заготовки, лишающая ее перемещения вдоль оси и поворотов вокруг осей и ; II — направляющая база заготовки, лишающая ее перемещения вдоль оси и поворота вокруг оси ; III — опорная база заготовки, лишающая ее перемещения вдоль оси ; 1 — заготовка; 2 — опоры приспособления.

19. Направляющая база

D. Anlagebasis Е. Guiding base

База, используемая для наложения на заготовку или изделие связей, лишающих их: двух степеней свободы — перемещения вдоль одной координатной оси и поворота вокруг другой оси

20. Опорная база

D. Е. Resting base

База, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы — перемещения вдоль одной координатной оси или поворота вокруг оси

D. Doppelte Anlagebasis Е. Double guiding base

База, используемая для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы — перемещений вдоль двух координатных осей и поворотов вокруг этих осей I — двойная направляющая база детали, лишающая ее перемещений вдоль осей и и поворотов вокруг осей и ; 1 — деталь

22. Двойная опорная база

D. Doppelte Е. Double resting base

База, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы — перемещений вдоль двух координатных осей I — двойная опорная база детали, лишающая ее перемещений вдоль осей и ; 1 — деталь

По лишаемым степеням свободы

18. Установочная база

D. Auflagebasis

Е. Setting base

База, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы — перемещения вдоль одной координатной оси и поворотов вокруг двух других осей

I — установочная база заготовки, лишающая ее перемещения вдоль оси и поворотов вокруг осей и ; II — направляющая база заготовки, лишающая ее перемещения вдоль оси и поворота вокруг оси ; III — опорная база заготовки, лишающая ее перемещения вдоль оси ; 1 — заготовка; 2 — опоры приспособления.

19. Направляющая база

D. Anlagebasis

Е. Guiding base

База, используемая для наложения на заготовку или изделие связей, лишающих их: двух степеней свободы — перемещения вдоль одной координатной оси и поворота вокруг другой оси

20. Опорная база

D.

Е. Resting base

База, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы — перемещения вдоль одной координатной оси или поворота вокруг оси

21. Двойная направляющая база

D. Doppelte Anlagebasis

Е. Double guiding base

База, используемая для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы — перемещений вдоль двух координатных осей и поворотов вокруг этих осей

I — двойная направляющая база детали, лишающая ее перемещений вдоль осей и и поворотов вокруг осей и ; 1 — деталь

22. Двойная опорная база

D. Doppelte

Е. Double resting base

База, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы — перемещений вдоль двух координатных осей

I — двойная опорная база детали, лишающая ее перемещений вдоль осей и ; 1 — деталь

Узловая сборка и сварка

Наиболее простыми элементами предварительной сборки корпуса являются узлы — технологически законченные части конструкции, из которых в последующем собирают и сваривают секции или корпус судна. Узлы состоят из двух и более деталей, составляющих балочные, фундаментные, рамные и бракетные конструкции, а также листовые полотнища. Изготовление их сравнительно легко поддается механизации и автоматизации, в особенности для корпусов плоскодонных судов с большой цилиндрической частью. Для изготовления узлов, в зависимости от степени механизации, существуют следующие способы: свободная сборка и сварка; кондукторная сборка и сварка; станочная сборка и сварка; сборка на поточных линиях.

Свободную сборку узлов можно выполнять на универсальных сборочных плитах или просто на ровных площадках цеха. Целесообразность такой сборки может быть оправдана только экономическими соображениями — при очень малой серии строительства судов. В большинстве же случаев свободную сборку следует заменять на кондукторную или станочную, при которых экономия труда составляет более 40 процентов. При свободной сборке все операции выполняют вручную. При свободной сборке для качества изготовления применимы временные переносные приспособления (упоры, фиксаторы, струбцины).

Кондукторную сборку узлов, как правило, выполняют без разметки и прихватки элементов; при этом устраняется необходимость удерживать детали при наведении и проверке положения. Кондуктор — это приспособление или устройство, позволяющее закреплять детали узла относительно друг друга в нужном положении, стягивать и удерживать их от свободного перемещения во время сварки; строго контролировать геометрические параметры узла. При сборке в кондукторе уменьшаются сварочные деформации на 30 процентов по сравнению со свободной сборкой и сваркой узлов. При больших сериях строительства судов используют специализированные кондукторы, при малых — универсальные и быстро переналаживаемые.

Станочная сборка и сварка узлов является наиболее прогрессивной. Однако для ее осуществления требуются определенные условия и, прежде всего, достаточно большая серийность изделий. Станочное изготовление узлов отличается высокой производительностью, достигаемой за счет механизации операций, а также за счет совмещения сборки и сварки в единый процесс. Удельное значение механизируемых операций достигает 80 процентов, что позволяет повысить по сравнению с кондукторной сборкой производительность более чем в 2 раза.

Сварка деталей и узлов

Сварка деталей и узлов

Обозначение изделий и конструкторских документов

ГОСТ 2.201-80 устанавливает единую обезличенную классификационную систему обозначения изделий основного и вспомогательного производства и их конструкторских документов всех отраслей промышленности. Обозначение изделия имеет вид:

АБВГ.XXXXXX.XXX-XX.XX

где АБВГ — четырехзначный буквенный код организации-разработчика изделия; XXXXXX — шестизначный числовой код классификационной характеристики согласно классификатору ЕСКД; XXX — трехзначный числовой регистрационный номер; -XX — двух- или трехзначный порядковый номер исполнения (только при групповом исполнении); .XX — дополнительный двухзначный номер исполнения (только при групповом исполнении).

Обозначение основного конструкторского документа совпадает с обозначением изделия.

Обозначение неосновного документа состоит из обозначения изделия и кода документа, например СБ — код сборочного чертежа, Э3 — код схемы электрической принципиальной. Код документа не может содержать больше четырёх знаков.

Приложение А (справочное). к пунктам стандарта

Приложение А (справочное)

3.1.1 Документ используют по его назначению в соответствующей предметной области. Документ может храниться и передаваться в пространстве и времени. Документ логически состоит из двух частей: содержательной, включающей информацию, ради распространения и сохранения которой создан документ, и реквизитной, включающей сведения (признаки), по которым документ может быть идентифицирован и авторизован. Носитель может быть бумажным (бумага, калька и т.п.) и электронным (магнитные ленты, диски, оптические диски, карты флэш-памяти и др.) или комбинацией различных носителей. В зависимости от вида носителя различают соответственно бумажный, электронный и комбинированный документы.

3.1.2 К конструкторским документам относятся графические, текстовые, аудиовизуальные (мультимедийные) и иные документы, установленные стандартами ЕСКД, содержащие информацию об изделии, необходимую для его проектирования, разработки, изготовления, контроля, приемки, эксплуатации, ремонта (модернизации) и утилизации.

3.1.3 Техническое содержание определяется способом представления информации об изделии, определяющим требованиями к объему информации при выполнении графических, текстовых, аудиовизуальных (мультимедийных) и иных документов, установленных стандартами ЕСКД. Элементы оформления в содержательную часть электронного конструкторского документа не входят. Элементы оформления — комплексное понятие, определяющее: — способ отображения реквизитов и атрибутов КД; — формы и размеры граф основной надписи и дополнительных граф к ней, размеры рамок и т.д.; — применение типовых форм, предусмотренных стандартами ЕСКД. Конкретный состав и свойства элементов оформления определяются видом (назначением) конструкторского (электронного или бумажного) документа, нормативными документами (межгосударственными, национальными, отраслевыми стандартами) и правилами системы документооборота (управления документами), принятыми на предприятии (в организации).

3.1.4 Основными элементами реквизитной части являются наборы реквизитов (атрибутов) и их значения, структурированные по назначению. Следует предусматривать обработку реквизитной части электронного КД программными средствами для решения задач на последующих стадиях ЖЦ изделия (например, при подготовке производства для изготовления изделия).

3.1.6 Бумажный КД выполняют с целью использования или обработки (понимания) преимущественно человеком. Установленные подписи в бумажном конструкторском документе выполняют собственноручно.

3.1.10 Электронный КД выполняют с целью обработки преимущественно с помощью средств вычислительной техники. Установленные подписи в электронном конструкторском документе выполняют в виде электронной подписи. Допускается заменять применение электронной подписи выполнением сопроводительного бумажного документа, включающего требуемый набор реквизитов, по которым документ может быть идентифицирован, и собственноручные установленные подписи, по которым документ может быть авторизован и которыми он удостоверен.

4.4 В составе штрихкода дополнительно могут быть использованы и другие реквизиты. При разработке конструкторской документации по заказам Министерства обороны перечень дополнительных реквизитов должен быть согласован с заказчиком (представительством заказчика). Штрихкод на бумажном документе рекомендуется размещать в правом нижнем углу поля формата документа над основной надписью. При визуализации электронного документа следует предусматривать автоматизированную обработку штрихкода программными средствами.

|

УДК 002:62:06.354 |

МКС 01.110 |

Т52 |

ОКСТУ 0002 |

|

Ключевые слова: конструкторская документация, область применения, назначение стандартов, область распространения, классификация стандартов ЕСКД, обозначение стандартов ЕСКД |

Электронный текст документа подготовлен АО «Кодекс» и сверен по: официальное издание М.: Стандартинформ, 2018

Редакция документа с учетом изменений и дополнений подготовлена АО «Кодекс»

Понятие об изделии и его составных частях

Прежде всего различают изделия основного производства и вспомогательного. К основному производству относятся изделия,

предназначенные для поставки (реализации). Именно для изготовления этих изделий и организуется предприятие. Изделия

вспомогательного производства применяются для собственных нужд предприятия. Обычно это приспособления, которые позволяют

увеличить производительность работы и стоимость изделий, выпускаемых на предприятии.

Существуют такие виды изделий как:

- детали;

- сборочные единицы;

- комплексы;

- комплекты.

Изделия в зависимости от наличия или отсутствия в них составных частей разделяют на:

- неспецифицированные — не имеющие составных частей (детали)

- специфицированные — состоящие из двух составных частей и более

- cборочные единицы

- комплексы

- комплекты

Деталью называется изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных

операций. Например, контактный стержень, выполненный из одного металла, изоляционная пластина из текстолита.

Сборочной единицей называется изделие, составные части которого соединены между собой на предприятии-изготовителе

сборочными операциями: cвинчиванием, cваркой, пайкой, развальцовкой, cшиванием и др. Например, флэш-носитель, компьютерная

мышь, вилка разъема.

Комплексом называются два специфицированных изделия или более, не соединенных на предприятии — изготовителе сборочными

операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Например, поточная линия станков,

автоматическая телефонная станция.

Виды техпроцессов

Виды технологических процессов обработки материалов классифицируют по разным параметрам. В плане повторяемости при изготовлении конечного продукта процессы делятся на:

- Единичный технологический процесс. Создается для изготовления уникального изделия, либо детали. Конечный результат имеет индивидуальную конструктивную и технологическую характеристику.

- Типовой технологический процесс. Рассчитан на определенный объем изделий одного типа. Изделия схожи в конструкции и технологических параметрах. Единичный техпроцесс в некоторых производствах состоит из комплекта типовых. Большее число типовых техпроцессов на производстве позволяет сокращать затраты на запуск изготовления изделий. Это позволяет улучшать экономические показатели предприятия.

- Групповой техпроцесс. В этом случае детали отличаются конструктивно, но имеют схожесть технологического плана.

Техпроцессы по характеристикам новаторства и инновационности разделяются на:

- Типичные. В производстве применяются классические, проверенные конструкции, методы обработки, инструментальный парк, оснастка.

- Перспективные. В работе применяются новейшие технологии и подходы, современные станки и инструмент. Данный вид характерен для организации, лидирующих в своих отраслях — они активно развивают материально-техническую базу предприятий.

По степени детализации техпроцессы бывают:

- Маршрутные. Техпроцесс разрабатывается в формате маршрутной карты. Она включает информацию верхнего уровня — список операций, их очередность, тип используемых станков и оборудования, оснастка и время, отведенное на выполнение.

- Операционный технологический процесс. Наиболее подробный техпроцесс, описывающий последовательность обработки детализировано. Указывается все, включая уровень переходов, параметров режимов. Оформляется в стандарте операционной карты.

Пример типового технологического процесса

Пример типового технологического процесса

ПРИЛОЖЕНИЕ

ПРИМЕР ПОСТРОЕНИЯ ПОЛНОГО КОМПЛЕКТА КОНСТРУКТОРСКИХ ДОКУМЕНТОВ КОМПЛЕКСА

Примечания:

- Основной конструкторский документ изделия показан в овале.

- Документы основного комплекта показаны в прямоугольниках (в примере показана только часть документов основного комплекта, предусмотренных в табл.

3). - Документы, обведенные в двойные рамки, предусматриваются только для изделий, предназначенных для самостоятельной поставки.

- Число ступеней входимости для комплексов, сборочных единиц и комплектов, а также число входящих комплектов сборочных единиц, комплектов и

деталей не ограничиваются.

(Измененная редакция, Изм. № 4).

Виды баз

Деление на классы осуществляется по установленным признакам:

- назначению и области применения;

- количеству фиксированных независимых координат в направлении которых осуществляется вращение или перемещение совокупности точек на поверхности (они именуются степенями свободы);

- по степени открытости;

- особенностям применения.

По назначению применяются четыре вида баз:

- конструкторские;

- технологические;

- настроечные;

- измерительные.

Первый тип позволяет задать трёхмерную систему координат и расположить в ней весь агрегат с подробным описанием всей конструкции. Поэтому её называют конструкторская база. Она делится на две основные категории. Первая называется основной, вторая — вспомогательной. Каждая из них указывает точное место расположения детали.

Для определения параметров каждой детали, входящей в конструкцию агрегата, составляется технологическая база. В теории машиностроения рассматривают следующие виды технологических баз:

- настроечные;

- проверочные.

Настроечные и проверочные технологические базы составляются на этапе проектирования и подготовки изделия к ремонту. В технологии машиностроения разработаны примеры составления технологических баз. Они включают технологическую последовательность обрабатывающих операций. Для проведения проверки параметров после изготовления деталей составляется измерительная база.

Не всегда в процессе производства необходимы все шесть степеней свободы. При технологической необходимости отдельные из них можно зафиксировать. С этой целью используются базы:

- установочная;

- направляющая (одинарная или двойная);

- опорная (одинарная или двойная);

По степени проявления: скрытая или явная.

Кроме перечисленной классификации в производстве применяют так называемые искусственные, черновые и чистовые системы. При составлении полного названия признаки, характеризующие принадлежность базы записываются в установленной последовательности. На первом месте располагается наименование (назначение). Вторым указывается название, уточняющее ограничение количества степеней свободы. На третьем записывается, как она проявляется. Например, можно встретить такие термины: «Технологическая направляющая скрытая база», «Измерительная опорная база».