Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме. Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе.

Смеси с алюминием распространены в разных сферах промышленности. Связано это с тем, что этот металл входит в топ-5 самых распространённых в мире. В природе он содержится в различных рудах. На производстве слабые показатели этого металла увеличиваются с помощью добавления других компонентов. Так можно поднять устойчивость к коррозийным процессам, прочность, температуру плавления.

Уточняющие моменты маркировки

В маркировке невозможно указать все нюансы: возможные допустимые отклонения от химического состава, особенности изготовления отливок из различных сплавов. Некоторые уточняющие пояснения в ГОСТ:

при разработке проектной документации указывается одна из общепринятых маркировок;

металлы, используемые для заполнения выплавляемых моделей, подходят для работы с оболочковыми формами;

на чушках из первичного алюминия, выплавленных из давальческой шихты известного химического состава, из примесей указывается только железо;

допустимая доля меди для отливок, применяемых в судостроении: в марке АЛ2 Cu не должна превышать 0,3%, в АЛ28 – 0,1%;

в новых конструкциях не рекомендуется использовать литье из сплавов с маркировкой «АЛ» марок 13, 5М7, 27-1, 27;

для литья под давлением допускается отсутствие магния в АЛ11, отсутствие титана в АЛ 22, снижение концентрации бериллия до 0,006% в АЛ 34;

элементы с низкой концентрацией указаны в сумме общих примесей.

Многообразие легирующих элементов

Усовершенствовать свойства алюминия помогают легирующие элементы типа:

- бериллия — снижает окислительные процессы, возникающие при повышенных температурах. Достаточно даже одной сотой процента данного вещества, чтобы повысить текучесть алюминиевых сплавов при изготовлении деталей ДВС (поршни, цилиндрические головки). Правда лучших результатов можно добиться при добавлении 0,05%;

- бора — увеличивает электропроводность и используется в виде рафинирующей добавки. Им дополняются алюминиевые сплавы, которые нашли свое распространение в атомной энергетике, поскольку именно бор вбирает нейтроны, тем самым исключая распространение ионизирующего излучения. Количество этого элемента не превышает десятой части процента;

- висмута — улучшает мехобработку алюминиевого сплава методом резания. Такая способность обусловлена низкой температурой плавления висмута, схожей с оловом, свинцом, кадмием. За счет подобных включений гораздо проще образуются легкоплавкие фазы, предусматривающие смазывание резца и ломкость стружки;

- галлия — добавляется в сплавы, применяемые при изготовлении анодов. Его достаточно от сотой до десятой части процента;

- железа — небольшое его количество (меньше четырех сотых процента) помогает улучшить прочностные свойства и ползучесть сплава. При этом оно предупреждает прилипание металла к литейным формам;

- индия — упрочняет сплавы при их старении, когда в них содержится небольшой процент меди. Такой добавки достаточно не больше 0,2%. Ее зачастую применяют в процессе производства подшипниковых сплавов из алюминия и кадмия;

- кадмия — чтобы повысить коррозионные прочностные свойства сплава вполне хватит 0,3% данного вещества;

- кальция — отвечает за пластичность. Кальций в количестве пяти процентов делает сплав сверхпластичным;

- кремния — используется как добавка чаще остальных элементов, поскольку 0,5-4% данного элемента снижают предрасположенность сплава к образованию трещин. В сочетании с магнием он делает возможным термическое уплотнение;

- олова — способствует упрощению механообработки резанием;

- титана — измельчает зернистость отливок, увеличивая их прочность.

Характеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей

Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Слитки из алюминиевых сплавов

Алюминиевые сплавы

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана

Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Литейный алюминий

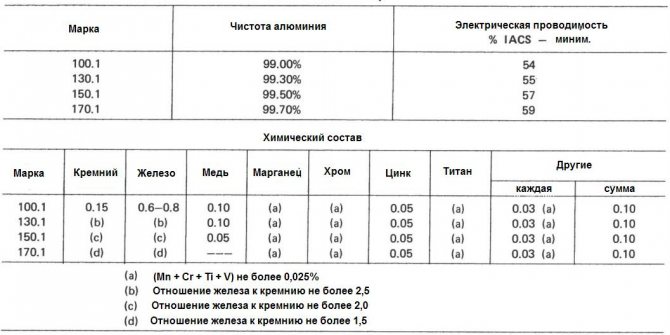

Литейные марки алюминия относятся к серии 1хх литейных сплавов по международной классификации алюминия и его сплавов. Хотя часто их называют сплавами (alloys), нет оснований относить их полноправным сплавам: они содержат не менее 99,00 % алюминия и формально не имеют легирующих элементов, однако, в отличие от марок первичного алюминия в них контролируют отношение содержания железа и кремния.

Эти марки-сплавы литейной серии 1хх применяются для отливки роторов электрических двигателей (таблица 6). Роторы обычно отливаются на машинах литья под высоким давлением, которые специально разработаны для этой цели. Типичный алюминиевый ротор показан на рисунке 1. Эти марки литейного алюминия серии 1хх применяются также в некоторых других случаях, которые не требуют сложных форм отливок.

Таблица 6 – “Роторные” марки литейного алюминия

Рисунок 1 – Типичный алюминиевый ротор электрического двигателя

В этих роторные “сплавах” установлены не только пределы чистоты алюминия, но и также отношение содержания железа и кремния. Это обеспечивает образование интерметаллических частиц, которые в меньшей степени, чем другие отрицательно влияют на литейные свойства этих “сплавов”, а также на их электрическую проводимость.

Поскольку нелегированный алюминий стоит дешевле, чем роторные сплавы, были попытки заменить их на марки первичного алюминия при изготовлении роторов. Например, слитки первичного алюминия Р1020 имеют ту же чистоту, как и “сплав” 170.2, но без контроля соотношения содержания железа и кремния, а также неконтролируемое содержание титана и ванадия. Опыт показал, что игнорирование этих различий ведет к разбросу характеристик электрической проводимости и низким литейным свойствам алюминия при отливке роторов .

- Самый чистый «роторный» алюминий (170.1) является самым трудным для литья: он в самой большой степени подвергается усадочному растрескиванию.

- Наоборот, наименее чистый алюминий 100.1 льется намного легче при минимальном растрескивании .

- Более чистые марки алюминия, например, 99,80% и 99,85 %, еще более склонны к растрескиванию при их литье, чем марка алюминия 170.1 .

Виды литья

Металлический сплав при литье всегда помещают в формы. Формы бывают разовые и многоразовые, которые, в свою очередь, могут быть нескольких видов. Существует три разновидности литья алюминия:

- в разовые формы;

- в выплавляемые модели;

- в комбинированные и полупостоянные формы из огнеупорного материала (в бетонные и железные формы).

Это самые известные виды литья, которые на практике могут между собой соединяться.

Литье алюминия в разовые формы – это литье отливок в песчаные формы. Самый распространенный и экономичный способ. Первым шагом для такой технологии является изготовление литейной модели из пластика, которая помещается в смесь из песка и связующего ингредиента, уплотненную под прессом. Выполняется заливка сплава в форму. После застывания отливка достается и проходит дополнительный этап обработки.

Современные технологии допускают использование вакуумных форм, которые засыпаются песком.

Кокиль используется для литья алюминия в железные формы. С помощью этой технологии можно получить самые качественные детали, изготовляемые в разборных металлических формах. Кокиль является многоразовым. Его можно использовать после очистки до тысячи раз, поэтому данный метод является еще и очень экономичным. Жидкий сплав здесь застывает без дополнительного внешнего вмешательства, полученные изделия отличаются повышенной плотностью, которая отвечает за уровень герметичности. Литье в кокиль – метод, на котором базируется до 45% изготавливаемых изделий.

Литье алюминия в формы по выплавляемым моделямпозволяет создавать отливки самой высокой точности, например, лопатки турбин. Готовится копия модели из воска или парафина и литниковая система. На модель в несколько слоев (до десяти) наносится смесь с добавлением огнеупорного материала. Каждый слой выдерживается до получаса в сушильных шкафах, которые заполнены аммиачным газом. Модель выжигают или достают в воде с помощью пара под высоким давлением. Потом происходит прокаливание, нагретый блок устанавливают в печь и оболочку наполняют расплавленным металлом. Завершающий этап – охлаждение, выбивание и отрезание отливки. Такой способ литья актуален для сплавов, которые плохо поддаются механической обработке. Используется как для выплавки единичных деталей, так и для серийного производства.

Литье по газифицируемым моделям необходимо для получения фасонных отливок. Такой метод является экономичным, эффективным для получения деталей высокого качества. Его все чаще используют в США и Китае. Изготавливается пенопластовая модель, которая помещается в форму из песка. Можно изготовить изделия до двух тонн и больше.

Литье отливок по центробежному методу применяется для изготовления деталей с формой тела вращения, например, гильз и втулок. Литье алюминия происходит в железную форму, которая вращается до трех тысяч оборотов в минуту. Центробежная сила равномерно распределяет состав по всей форме, процесс кристаллизации формирует отливку.

Метод оболочкового и цветного литья позволяет получить фасонные отливки путем литья алюминия в формы из гипса и песка. Готовится смесь из песка и синтетического порошка. Металлическую модель нагревают до 300 градусов, на нее насыпается приготовленная смесь для образования прочной оболочки. Полуформы помещают в металлический корпус, заливают в них расплав. Так создаются отливки весом до двадцати пяти килограмм. Достоинствами такой технологии можно считать контролирование режима охлаждения заготовок, возможность автоматизации процесса, высокий уровень производительности.

В цветном литье широко применяются гипсовые оболочковые формы (гипс с добавлением полимера, который быстро застывает). В металлические формы заливается жидкий цветной металл из меди, бронзы, алюминия, латуни.

Литейные и деформируемые алюминиевые сплавы по DIN EN1706

| другие элементы | |||||||||||||||

| Обозначение сплава на основе химических символов EN AC- : | Цифровое обозначение сплава EN AC- : | Al | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Pb | Sn | Ti | каждый | всего |

| Al Cu4 Mg Ti | 21000 | Ост. | 0,20 (0,15) | 0,35 (0,30) | 4,2-5,0 | 0.10 | 0,15-0,35 (0,20-0,35) | 0.05 | 0.10 | 0.05 | 0.05 | 0,15-0,30 (0,15-0,25) | 0.03 | 0.10 | |

| Al Cu4 Ti | 21100 | Ост. | 0,18 (0,15) | 0,19 (0,15) | 4,2-5,2 | 0.55 | 0.07 | 0,15-0,30 (0,15-0,25) | 0.03 | 0.10 | |||||

| Al Si2 Mg Ti | 41000 | Ост. | 1,6-2,4 | 0,60 (0,50) | 0,10 (0,08) | 0,30-0,50 | 0,45-0,65 (0,50-0,65) | 0.05 | 0.10 | 0.05 | 0.05 | 0,05-0,20 (0,07-0,15) | 0.05 | 0.15 | |

| Al Si7 Mg | 42000 | Ост. | 6,5-7,5 | 0,55 (0,45) | 0,20 (0,15) | 0.35 | 0,20-0,65 (0,25-0,65) | 0.15 | 0.15 | 0.15 | 0.05 | 0,05-0,25 (0,05-0,20) | 0.05 | 0.15 | |

| Al Si7 Mg0,3 | 42100 | Ост. | 6,5-7,5 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,25-0,45 (0,30-0,45) | 0.07 | 0,08-0,25 (0,10-0,18) | 0.03 | 0.10 | ||||

| Al Si7 Mg0,6 | 42200 | Ост. | 6,5-7,5 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,45-0,70 (0,50-0,70) | 0.07 | 0,08-0,25 (0,10-0,18) | 0.03 | 0.10 | ||||

| Al Si10 Mg (A) | 43000 | Ост. | 9,0-11,0 | 0,55 (0,40) | 0,05 (0,03) | 0.45 | 0,25-0,45 (0,30-0,45) | 0.05 | 0.10 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si10 Mg (B) | 43100 | Ост. | 9,0-11,0 | 0,55 (0,40) | 0,10 (0,08) | 0.45 | 0,20-0,45 (0,25-0,45) | 0.05 | 0.10 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si10 Mg (Cu) | 43200 | Ост. | 9,0-11,0 | 0,65 (0,55) | 0,35 (0,30) | 0.55 | 0,20-0,45 (0,25-0,45) | 0.15 | 0.35 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si9 Mg | 43300 | Ост. | 9,0-10,0 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,25-0,45 (0,30-0,45) | 0.07 | 0.15 | 0.03 | 0.10 | ||||

| Al Si10 Mg (Fe) | 43400 | Ост. | 9,0-11,0 | 1,0 (0,45-0,90) | 0,10 (0,08) | 0.55 | 0,20-0,50 (0,25-0,50) | 0.15 | 0.15 | 0.15 | 0.05 | 0,20 (0,15) | 0.05 | 0.15 | |

| Al Si11 | 44000 | Ост. | 10,0-11,8 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0.45 | 0.07 | 0.15 | 0.03 | 0.10 | ||||

| Al Si12 (B) | 44100 | Ост. | 10,5-13,5 | 0,65 (0,55) | 0,15 (0,10) | 0.55 | 0.10 | 0.10 | 0.15 | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||

| Al Si12 (A) | 44200 | Ост. | 10,5-13,5 | 0,55 (0,40) | 0,05 (0,03) | 0.35 | 0.10 | 0.15 | 0.05 | 0.15 | |||||

| Al Si12 (Fe) | 44300 | Ост. | 10,5-13,5 | 1,0 (0,45-0,90) | 0,10 (0,08) | 0.55 | 0.15 | 0.15 | 0.05 | 0.25 | |||||

| Al Si9 | 44400 | Ост. | 8,0-11,0 | 0,65 (0,55) | 0,10 (0,08) | 0.50 | 0.10 | 0.05 | 0.15 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si6 Cu4 | 45000 | Ост. | 5,0-7,0 | 1,00 (0,90) | 3,0-5,0 | 0,20-0,65 | 0.55 | 0.15 | 0.45 | 2.00 | 0.30 | 0.15 | 0,25 (0,20) | 0.05 | 0.35 |

| Al Si5 Cu3 Mg | 45100 | Ост. | 4,5-6,0 | 0,60 (0,50) | 2,6-3,6 | 0.55 | 0,15-0,45 (0,20-0,45) | 0.10 | 0.20 | 0.10 | 0.05 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si5 Cu3 Mn | 45200 | Ост. | 4,5-6,0 | 0,80 (0,70) | 2,5-4,0 | 0,20-0,55 | 0.40 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 | |

| Al Si5 Cu1 Mg | 45300 | Ост. | 4,5-5,5 | 0,65 (0,55) | 1,0-1,5 | 0.55 | 0,40-0,65 (0,35-0,65) | 0.25 | 0.15 | 0.15 | 0.05 | 0,05-0,20 (0,05-0,25) | 0.05 | 0.15 | |

| Al Si5 Cu3 | 45400 | Ост. | 4,5-6,0 | 0,60 (0,50) | 2,6-3,6 | 0.55 | 0.05 | 0.10 | 0.20 | 0.10 | 0.05 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si9 Cu3 (Fe) | 46000 | Ост. | 8,0-11,0 | 1,30 (0,60-1,10) | 2,0-4,0 | 0.55 | 0,05-0,55 (0,15-0,55) | 0.15 | 0.55 | jaan.20 | 0.35 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si11 Cu2 (Fe) | 46100 | Ост. | 10,0-12,0 | 1,10 (0,45-1,0) | 1,5-2,5 | 0.55 | 0.30 | 0.15 | 0.45 | jaan.70 | 0.25 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si8 Cu3 | 46200 | Ост. | 7,5-9,5 | 0,80 (0,70) | 2,0-3,5 | 0,15-0,65 | 0,05-0,55 (0,15-0,55) | 0.35 | jaan.20 | 0.25 | 0.15 | 0,25 (0,20) | 0.05 | 0.25 | |

| Al Si7 Cu3 Mg | 46300 | Ост. | 6,5-8,0 | 0,80 (0,70) | 3,0-4,0 | 0,20-0,65 | 0,30-0,60 (0,35-0,60) | 0.30 | 0.65 | 0.15 | 0.10 | 0,25 (0,20) | 0.05 | 0.25 | |

| Al Si9 Cu1 Mg | 46400 | Ост. | 8,3-9,7 | 0,80 (0,70) | 0,8-1,3 | 0,15-0,55 | 0,25-0,65 (0,30-0,65) | 0.20 | 0.80 | 0.10 | 0.10 | 0,10-0,20 (0,10-0,18) | 0.05 | 0.25 | |

| Al Si9 Cu3 (Fe) (Zn) | 46500 | Ост. | 8,0-11,0 | 1,30 (0,60-1,20) | 2,0-4,0 | 0.55 | 0,05-0,55 (0,15-0,55) | 0.15 | 0.55 | 3.00 | 0.35 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si7 Cu2 | 46600 | Ост. | 6,0-8,0 | 0,80 (0,70) | 1,5-2,5 | 0,15-0,65 | 0.35 | 0.35 | 1.00 | 0.25 | 0.15 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si12 (Cu) | 47000 | Ост. | 10,5-13,5 | 0,80 (0,70) | 1,00 (0,90) | 0,05-0,55 | 0.35 | 0.10 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 |

| Al Si12 Cu1 (Fe) | 47100 | Ост. | 10,5-13,5 | 1,30 (0,60-1,10) | 0,7-1,2 | 0.55 | 0.35 | 0.10 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 |

| Al Si12 Cu Ni Mg | 48000 | Ост. | 10,5-13,5 | 0,70 (0,60) | 0,8-1,5 | 0.35 | 0,8-1,5 (0,9-1,5) | 0,7-1,3 | 0.35 | 0,25 (0,20) | 0.05 | 0.15 | |||

| Al Mg3 (B) | 51000 | Ост. | 0,55 (0,45) | 0,55 (0,45) | 0,10 (0,08) | 0.45 | 2,5-3,5 (2,7-3,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg3 (A) | 51100 | Ост. | 0,55 (0,45) | 0,55 (0,40) | 0,05 (0,03) | 0.45 | 2,5-3,5 (2,7-3,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg9 | 51200 | Ост. | veebr.50 | 1,00 (0,45-0,90) | 0,10 (0,08) | 0.55 | 8,0-10,5 (6,5-8,5) | 0.10 | 0.25 | 0.10 | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | |

| Al Mg5 | 51300 | Ост. | 0,55 (0,35) | 0,55 (0,45) | 0,10 (0,05) | 0.45 | 4,5-6,5 (4,8-6,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg5 (Si) | 51400 | Ост. | 1,50 (1,30) | 0,55 (0,45) | 0,05 (0,03) | 0.45 | 4,5-6,5 (4,8-6,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Zn5 Mg | 71000 | Ост. | 0,30 (0,25) | 0,80 (0,70 | 0,15-0,35 | 0.40 | 0,4-0,7 (0,45-0,7) | 0,15 -0,60 | 0.05 | 4,5-6,0 | 0.05 | 0.05 | 0,10-0,25 (0,12-0,20) | 0.05 | 0.15 |

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики

Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-медные сплавы

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Сфера применения литейных алюминиевых сплавов

В чистом виде алюминий используется крайне редко ввиду его незначительной плотности (порядка 50–80 МН/м²) и малой твёрдости (20–30 по Бринеллю, НВ). Соединение Al с другими компонентами позволяет придать материалу массу полезных физических и механических свойств.

Сегодня алюминиевые литейные сплавы широко применяются в таких областях промышленности, как:

- машиностроение;

- авиационная и космическая отрасли;

- металлургия;

- судостроение;

- химическая и электротехническая сферы.

Изделия, изготовленные из алюминиевых сплавов, встречаются повсеместно. Это и посуда, и упаковка, и стройматериалы, и высоковольтные линии электропередач, и декоративные детали автомобилей.

Мы предлагаем максимальные возможности выбора с учётом технической оснащённости вашего производства. Реализуемые алюминиевые сплавы соответствуют отечественным (ГОСТ 1583-93) и международным (DIN EN 1706) стандартам. Ознакомиться с марками продукции можно посредством таблиц, размещённых ниже.

Классификация алюминиевых сплавов

Классификацию алюминиевых сплавов – сплавов алюминия – производят по различным критериям, в том числе:

- по методу обработки – литейные и деформируемые

- по механизму упрочнения – термически упрочняемые и деформационно упрочняемые

- по основным легирующим элементам

Две категории: литейные и деформируемые

Две категории алюминиевых сплавов

- литейные

- деформируемые

Литейный алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства отливок.

Деформируемый алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства алюминиевых изделий горячей и/или холодной обработкой давлением.

Деформируемые сплавы

Деформируемые алюминиевые сплавы сначала разливают в слитки (круглые или прямоугольные), а потом обрабатывают по различным технологиям обработки давлением – горячей и холодной – до придания им нужной формы:

- прокаткой – для получения листов и фольги;

- прессованием – для получения профилей, труб и прутков;

- формовкой – для получения более сложных форм из катанных или прессованных полуфабрикатов;

- ковкой для получения сложных форм с повышенными механическими свойствами, а также:

- волочением, штамповкой, высадкой, вытяжкой, раскаткой, раздачей, гибкой и т. п.

Популярные деформируемые алюминиевые сплавы серии 6ххх, которые применяют для производства прессованных алюминиевых профилей, представлены ниже на рисунке 7.

Рисунок 7 – Основные алюминиевые сплавы серии 6ххх

Литейные сплавы

Литейные алюминиевые сплавы в расплавленном состоянии разливают непосредственно в их конечную форму одним из различных методов, таких как, литье в песчаные формы, литье в кокили или литье под давлением. При литье применяют сложные литейные формы. Эти сплавы часто имеют высокое содержание кремния для улучшения их литейных свойств.

У этих двух категорий алюминиевых сплавов классификация по легирующим сплавам различная: в целом в них добавляются одни и те же легирующие элементы, но в разных количествах.

Прочность и другие механические свойства алюминиевых сплавов, как деформированных, так и литейных, определяются в основном их химическим составом, т. е. содержанием в алюминии легирующих элементов, а также вредных примесей. Однако возможно изменение этих свойств для достижения их оптимального сочетания путем дополнительной обработки сплавов – термической или деформационной, или и той, и другой. В результате этого сплав изменяет свои первоначальные механические свойства и получает свое окончательное состояние, в котором и поставляется заказчику. Упрочняющую термическую обработку применяют как к литейным, так и к деформированным сплавам, Они в этом случае называются сплавами, упрочняемыми термической обработкой.

Два механизма упрочнения

Два класса алюминиевых сплавов:

- термически упрочняемые

- деформационно упрочняемые (нагартовываемые)

Термически упрочняемые сплавы

Термически упрочняемый сплав – сплав, который может быть упрочнен соответствующей термической обработкой (рисунки 2, 3 и 4).

Рисунок 2 – Закалка и упрочнение старением алюминиевых сплавов

Рисунок 3 – Типичное термическое упрочнение старением

Рисунок 4 – Эффект термического упрочнения на механические свойства сплава 7075

Нагартовываемые сплавы

Деформационно упрочняемый сплав (“термически неупрочняемый”, нагартовываемый) – сплав, который упрочняется только путем деформационной обработки (рисунки 5 и 6), а не термической обработкой.

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 6 – Кривые нагартовки (деформационного упрочнения) термически неупрочняемых алюминиевых сплавов

Серии и системы легирования

- Все алюминиевые сплавы – и деформируемые , и литейные – подразделяются на серии по главным легирующим элементам.

- Каждая серия алюминиевых сплавов, деформируемых и литейных, включают одну, две или три различных системы легирования.

- Система легирования может включать только главный легирующий элемент (выделены ниже жирным шрифтом) или еще дополнительно один или более легирующих элементов.

Серии деформируемых сплавов

- 2ххх – Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si, Al-Cu-Li

- 3xxx – Al-Mn

- 4xxx – Al-Si

- 5xxx – Al-Mg

- 6xxx – Al-Mg-Si

- 7xxx – Al-Zn, Al-Zn-Mg, Al-Zn-Mg-Cu

- 8xxx – Al-Fe, Al-Fe-Ni, Al-Li-Cu-Mg

Серии литейных сплавов

- 2xx – Al-Cu, Al-Cu-Ni-Mg, Al-Cu-Si,

- 3xx – Al-Si-Cu, Al-Si-Cu-Mg, Al-Si-Mg

- 4xx – Al-Si

- 5xx – Al-Mg

- 7xx – Al-Zn

- 8xx – Al-Sn