Олово

Чистое белое оловоЧистое олово

(Sn) — серебристый металл белого цвета, очень мягкий и пластичный, ковкий. Температура плавления чистого олова (232 °С), поэтому олово относится к легкоплавким металлам. Отлитая из олова палочка сгибается с характерным хрустом, вызванным трением друг о друга отдельных кристаллов (попробуйте сами, можно использовать олово, которое применяется для пайки). Интересно, что ниже 13,2 °С устойчива другая модификация —серое олово , которое имеет структуру алмаза.

Переход белого олова в серое олово начинается уже при температуре 13,2 0 C и при низкой температуре происходит спонтанно, хотя для проведения его в лабораторных условиях требуется ввести небольшую затравку серого олова. Этот переход называют «оловянной чумой»: олово рассыпается в серый порошок, утрачивая металлические свойства. Правда, при сплавлении олова с другими металлами процессы превращения происходят медленнее. Охрупчивание олова — «Оловянная чума» послужила причиной гибели в 1912 г. английской экспедиции под руководством Роберта Скотта, направленной к Южному полюсу: керосин путешественники хранили в сосудах, паянных оловом.

Серое олово

Обратный переход из серого олова

вбелое олово происходит намного быстрее, — достаточно поместить серое олово в горячую воду на минуту.

Олово реагирует с растворами кислот с образованием солей олова. Сплав Вуда

, состоящий из свинца (25%), олова (12,5%), кадмия (12,5%) и висмута (50%), плавится уже в горячей воде, при температуре 69 °С.

Соединения металла

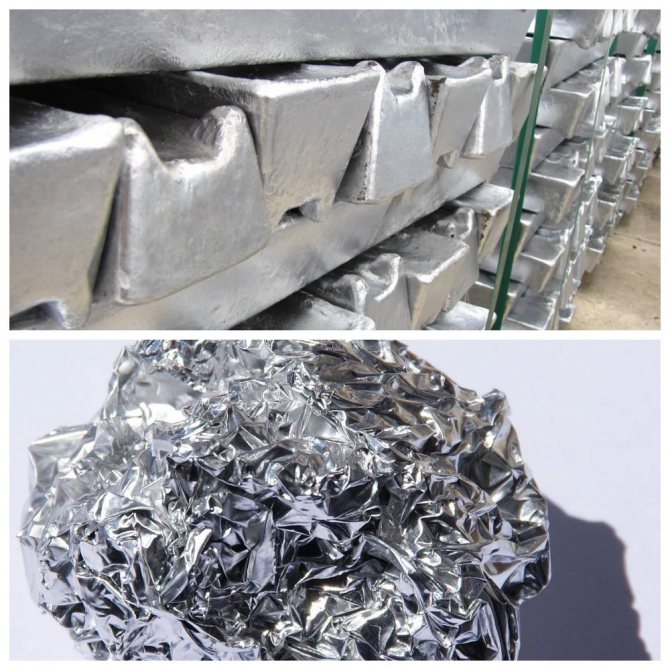

Сплавы получается в результате искусственного добавления к алюминию других металлов с целью получения необходимых свойств. И на сегодняшний момент существует нескончаемое количество составов таких сплавов, имеющих самое широкое применение.

- Наиболее известной сферой их применения является авиастроение. Для производства самолетов используются сплавы, состоящие из алюминия, цинка и магния, что в результате позволяет получить сверхпрочный и надежный материал.

- Также нередко используются сплавы алюминия с железом, титаном, никелем.

Если вы захотите самостоятельно изготовить что-либо из алюминия, то следующее видео расскажет вам о его расплавке в домашних условиях:

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Разработки

Главная / Разработки

Спеченные алюминиевые сплавы антифрикционного назначения

НазначениеРазработаны два типа спеченных алюминиевых сплавов антифрикционного назначения, одни из которых содержит цинк, другие — до 60 об. % твердых интерметаллидных включений

Сплавы предназначены для изготовления подшипников скольжения, заменяющих подшипники из спеченной и литой деформированной оловянистой бронзы в технологическом оборудовании и изделиях, где важно уменьшение веса и стоимости изделий

Краткая характеристикаСпеченные алюминиевые сплавы антифрикционного назначения обладают гораздо меньшей стоимостью в расчете на единицу объема по сравнению со сплавами на основе меди аналогичного назначения. Благодаря значительному содержанию высокотвердых интерметаллидов (до 60 об. %) спеченные композиционные материалы на основе алюминия имеет высокую износостойкость, соизмеримую с износостойкостью чугуна.

Технико-экономические показатели, технические характеристики сплавов

| Пористость, % | 5 — 10 |

| Прочность, МПа | 200 — 250 |

| Пластичность, % | 3 — 5 |

| Твердость HB, МПа | 400 — 600 |

| Коэффициент трения со смазкой | 0.01 — 0.03 |

| Параметр PV, МПа·м/сек | 2 — 3 |

Удешевление производства деталей из спеченного алюминия по сравнению со спеченными деталями из меди, бронзы, латуни достигается за счет меньшей стоимости алюминиевого порошка в расчете на единицу объема компактного металла. При этом экономится энергия на операциях прессования и спекания.

Основные преимущества Техническое преимущество спеченных алюминиевых сплавов по сравнению как с литой, так и со спеченной оловянистой бронзой, а также спеченным железом, используемых в качестве подшипникового материала, обусловлено: — низкой стоимостью Al порошка на единицу объема в беспористом состоянии; — низким давлением прессования Al порошка (2-3 т/см2 вместо 4-5 т/см2 для порошка Fe); — низкой температурой спекания (600-700°C вместо 830°C для Cu-Sn and 1150°C для Fe); — высокой теплопроводностью Al, которая очень важна для охлаждения подшипников в процессе их работы; — высокой коррозионной стойкостью алюминия, который, кроме того, не разлагает смазку; — малым весом подшипников скольжения, благодаря которому уменьшается шум и вибрация оборудования.

Алюминиды MeAl3 содержат 75 ат. % алюминия. Поэтому, помимо высокой твердости и износостойкости, композиционные сплавы Al-MeAl3 обладают легким весом. Введение цинка в алюминий в значительной степени увеличивает пластичность спеченного сплава.

В мировой практике аналогов не существует.

Стадия разработкиИнститутом физики прочности и материаловедения СО РАН подшипники скольжения из новых спеченных алюминиевых сплавов поставлялись на камвольно-суконные комбинаты в Киргизию и города России, на нефтехимический комбинат и электроламповый завод, на табачные фабрики и в троллейбусные депо нескольких российских городов, в ремонтные мастерские автомобильного транспорта и бытовой техники.

В 2006-2007 гг. ИФПМ СО РАН успешно выполнил контракт с южнокорейской фирмой LuBo Industries Inc. по разработке подшипников скольжения на основе алюминия заданных типоразмеров и передаче технологии их изготовления.

Правовая защищенностьПатент РФ №2359051, дата регистрации 20.06.2009 г.

Коммерческие предложенияДоговор о дальнейших исследованиях и разработках для получения промышленной технологии.

вернуться

Деформируемые алюминиевые сплавы

Ковкость чистого алюминия чрезвычайно высока, и даже в холодном состоянии достигает 90…95%. Однако чистых алюминий нельзя использовать в ответственных узлах металлоконструкций и деталях машин. Выход состоит в повышении прочностных показателей сплавов путём их грамотной обработки давлением.

Ковкость алюминиевых сплавов, в сравнении со сталями, отличается следующими особенностями:

Ковкость алюминиевых сплавов, в сравнении со сталями, отличается следующими особенностями:

- Существенной зависимостью от химического состава сплава (например, с ростом процентного содержания меди ковкость резко падает).

- Пониженной скоростью процессов рекристаллизации (роста зёрен в микроструктуре), что ухудшает деформацию таких сплавов в горячем состоянии.

- Ковкость сплавов, получаемых одним видом механической обработки, в отличие от другой прессованием, ниже, чем холодно- или горячекатаных.

- Чувствительностью к основным параметрам режима ковки (интенсивности и частоты ударов ковочного оборудования, температуры нагрева, и пр.).

Различают следующие подгруппы кованых алюминиевых сплавов (АК), которые обрабатываются в горячем состоянии (от 400…4500С):

- Сплавы отличной ковкости, но не вполне высокой прочности (АК-5, АК-6);

- Сплавы с хорошей ковкостью и повышенной пластичностью (АК-3, АК-7);

- Сплавы с пониженной пластичностью, которые эксплуатируются при высоких температурах (АК-2, АК-4);

- Дюралюмины (Д16, Д20, Д21).

Перечисленные марки алюминиевых деформируемых сплавов включают в себя следующие химические элементы – для сплавов АВ — алюминий, магний и кремний, для сплавов марки ВД — алюминий, медь и магний, для сплавов марок АК – алюминий, медь, железо, никель, магний, кремний, для сплавов марок Д – алюминий, цинк, магний.

При выборе марки деформируемого алюминиевого сплава учитывают также его адгезию к смежному материалу – большинство сплавов имеют склонность к налипанию, что не только ухудшает внешний вид поверхности контакта, но и является основной причиной преждевременного выхода детали или узла из строя. При повышенных температурах эксплуатации узла, который содержит детали из сплавов алюминия, используют 2..5%-ные эмульсии, приготовленные из смазки 59ц. При комнатных температурах эксплуатации вполне эффективна смазка на базе масел типа «Индустриальное-12», с добавлением 2…5% олеиновой кислоты.

Особо следует остановиться на способности алюминиевых сплавов к сварке. Она возможна только в среде инертных газов (например, аргона), но зато прочность сварного шва по такой технологии ничуть не уступает прочности основного материала.

Разнообразие марок алюминиевых сплавов даёт возможность конструктору выбрать оптимальную марку материала, которая бы в полной мере удовлетворила все эксплуатационные запросы. Высокая работоспособность большинства алюминиевых сплавов сохраняется в диапазоне температур 80…1200С, а прочность некоторых дюралюминов не уступает прочности нелегированных сталей.

Физические свойства

Алюминий не имеет каких-либо уникальных физических свойств, но их сочетание делает металл одним из самых широко востребованных.

Твердость чистого алюминия по шкале Мооса равняется трем, что значительно ниже, чем у большинства металлов. Данный факт является практически единственным препятствием для использования чистого металла.

Если внимательно рассмотреть таблицу физических свойств алюминия, то можно выделить такие качества, как:

- Малую плотность (2.7 г/см3);

- Высокую пластичность;

- Низкое удельное электрическое сопротивление (0,027 Ом·мм2/м);

- Высокую теплопроводность (203.5 Вт/(м·К));

- Высокую светоотражательная способность;

- Низкую температуру плавления (660°С).

Такие физические свойства алюминия, как высокая пластичность, низкая температура плавления, отличные литейные качества, позволяют использовать данный металл в чистом виде и в составе сплавов на его основе для производства изделий любой самой сложной конфигурации.

Вместе с этим, это один из немногих металлов, хрупкость которого не возрастает при охлаждении до сверхнизких температур. Данное свойство определило одну из областей применения в конструктивных элементах криогенной техники и аппаратуры.

Детали из алюминия

Существенно более высокую прочность, сравнимую с прочностью некоторых сортов стали, имеют сплавы на основе алюминия. Наибольшее распространение получили сплавы с добавлением магния, меди и марганца – дюралюминиевые сплавы и с добавлением кремния – силумины. Первая группа отличается высокой прочностью, а последняя одними из самых лучших литейных качеств.

Невысокая температура плавления снижает затраты на производство и себестоимость технологических процессов при производстве конструкционных материалов на основе алюминия и его сплавов.

Для изготовления зеркал используется такое качество, как высокий коэффициент отражения, сравнимый с показателем серебра, легкость и технологичность вакуумного напыления алюминиевых пленок на различные несущие поверхности (пластики, металл, стекло).

При плавке алюминия и выполнения литья особое внимание обращается на способность расплава поглощать водород. Не оказывая действий на химическом уровне, водород способствует уменьшению плотности и прочности за счет образования микроскопических пор при застывании расплава

Благодаря низкой плотности и малому электрическому сопротивлению (ненамного выше меди), провода из чистого алюминия находят преимущественное применение при передаче электроэнергии в линиях электропередач, всего диапазона токов и напряжений в электротехнике, как альтернатива медным силовым и обмоточным проводам. Сопротивление меди несколько меньше, поэтому провода из алюминия необходимо использовать большего сечения, но итоговая масса изделия и его себестоимость оказываются в несколько раз меньше. Ограничением служит только несколько меньшая прочность алюминия и высокая сопротивляемость пайке из-за пленки окислов на поверхности. Большую роль играет наличие сильного электрохимического потенциала при контакте с таким металлом, как медь. В результате, в месте механического контакта меди и алюминия образуется прочная пленка окисла, имеющего высокое электрическое сопротивление. Это явление приводит к нагреву места соединения вплоть до расплавления проводников. Существуют жесткие ограничения и рекомендации по применению алюминия в электротехнике.

Алюминий в строительстве

Высокая пластичность позволяет изготавливать тонкую фольгу, которая используется в производстве конденсаторов высокой емкости.

Легкость алюминия и его сплавов стали основополагающими при использовании в авиакосмической отрасли при изготовлении большинства элементов конструкции летательных аппаратов: от несущих конструкций, до элементов обшивки, корпусов приборов и оборудования.

Другие области применения алюминия и его сплавов

- Строительство. Легкие алюминиевые конструкции снижают общий вес объектов, а, следовательно, нагрузку на фундамент, что позволяет сэкономить на устройстве оснований под здания, повышают надежность и долговечность сооружений при их эксплуатации в сложных климатических и геологических условиях.

- Нефтяная и химическая индустрии. Из Al и его сплавов, благодаря устойчивости к коррозии, производят бурильное, насосное, компрессорное оборудование, трубы. Марки АМц, Амг2, АМг3, АМг5 используются для изготовления сосудов, эксплуатируемых под давлением.

- Электротехника. Материалы на основе Al, в зависимости от содержания примесей и легирующих элементов, подразделяются на проводниковые и с повышенным электросопротивлением. Проводниковые марки являются более дешевой альтернативой меди и используются для кабельной продукции.

- Фармацевтическая индустрия. Химические соединения на основе Alусиливают действие вакцин, а также они присутствуют в препаратах, предназначенных для лечения тяжелых желудочных и других заболеваний.

- Производство бытовых товаров. Из алюминия и его сплавов изготавливают посуду, корпуса бытовой техники, упаковочные изделия, тару для консервированной продукции.

Физические параметры алюминиевых сплавов

Перечислим физические свойства нескольких сплавов на основе алюминия:

- Соединение АД1 – технически чистое вещество, в котором присутствует 0,7% примесей. Добавки увеличивают устойчивость к воздействию внешних факторов, уменьшают пластичность и электропроводность вещества. Технический алюминий устойчив к химическому воздействию, превосходит по этим параметрам другие вещества. На поверхности материала присутствует тонкая оксидная прослойка. Низкое содержание примесей положительно воздействует на устойчивость к коррозии. Магний и марганец не изменяют эти свойства. Правка методом растяжения – заключительная процедура обработки детали из вещества марки АД1. Для этого используются роликоправильные машины. Марганец и магний помогают создавать крепкие детали, но уменьшает их пластичность.

- Марка АМц устойчива к коррозии. Детали прекрасно поддаются обработке газовой, аргонной, атомно-водородной и контактной сваркой. Материал прекрасно деформируется при любой температуре. После термообработки прочность не повышается. Изготавливаются детали в отожженном или горячем прессованном виде.

- AMr3, Amr2. Такие соединения не ржавеют, хорошо подвергаются обработке точечной, газовой, роликовой сваркой. После горячей деформации охладить сплав алюминия можно на воздухе. После термообработки характеристики прочности не повышаются. При изготовлении деталей используют два режима термообработки: низкий 273-350 градусов и высокий 360-420 градусов.

- АД31 отличается пластичностью, хорошей устойчивостью к окислению. После сварки материал не становится более подверженным ржавчине. Прочность повышается после термообработки.

Классификация алюминиевых сплавов

Рассматриваемые сплавы различают по следующим параметрам:

- По технологии получения: алюминиевые сплавы могут поставляться в катаном, тянутом, прессованном виде, а также в отливках.

- По виду предварительной термической обработки: сплавы могут быть в отожжённом, нагартованном, полунагартованном, закалённом и искусственно состаренном состояниях.

- В зависимости от своего состава такие сплавы могут упрочняться, а могут и оставлять свои механические показатели на прежнем уровне, вне влияния режима последующей термообработки.

- По химическому составу, который устанавливает наиболее рациональные сферы применения алюминиевых сплавов.

Вид получения алюминиевого сплава определяет его размерную точность и равномерность прочностных показателей по объёму. Так, например, катаные сплавы отличаются большим разнообразием размерных характеристик, меньшей прочностью и – особенно при горячей прокатке – худшим качеством поверхности. Такие сплавы в дальнейшем обязательно подвергаются механической обработке. Прессованные алюминиевые сплавы имеют более высокую себестоимость производства, зато имеют повышенные прочность и твёрдость, а также низкую шероховатость поверхности. Такие сплавы во многих случаях подвергаются только мерной разделке или деформированию, без дальнейшей шлифовки, полировки и т.д.

Литые алюминиевые сплавы отличаются сравнительно крупным зерном в своей микроструктуре, что обуславливает их сравнительно низкие показатели прочности на изгиб или кручение. Зато такие сплавы обладают высокой жидкотекучестью в состоянии расплава. Это позволяет выпускать из них различные изделия очень сложной конфигурации: от банальных бытовых вилок до тяжелонагруженных корпусов подъёмно-транспортной техники.

Чрезвычайно распространённую группу алюминиевых сплавов составляют деформируемые сплавы, причём, как в холодном, так и в горячем состояниях. Неупрочняемые сплавы содержат в своём составе, помимо алюминия, марганец и магний. Последующей термообработке такие сплавы не подвергаются, поскольку достаточно наклёпываются в процессе пластической деформации. В состав упрочняемых алюминиевых сплавов – дюралюминов — вводят также медь, кремний, железо, а иногда никель и цинк. Поэтому такие сплавы имеют более низкую пластичность при повышенной твёрдости и пределе временного сопротивления.

Для улучшения последующей обрабатываемости, деформируемые алюминиевые сплавы иногда подвергают искусственному старению. Эта операция несколько снижает прочность изготовленной детали, зато повышает ударную вязкость и стойкость против коррозии.

Все алюминиевые сплавы отечественного производства производятся в соответствии с техническими условиями следующих государственных стандартов:

- ГОСТ 1583 – для литейных сплавов;

- ГОСТ 4784 – для деформируемых сплавов;

- ГОСТ 21631 – для листового проката;

- ГОСТ 18482 – для трубчатого проката;

- ГОСТ 21488 – для прутков и проволоки.

Маркировка

Силумины – это сплавы на основе алюминия. В них добавляют кремний и некоторые другие элементы для улучшения свойств. Для быстрого и точного подбора материала с определенным составом и процентным содержанием входящих элементов разработали маркировку сплавов.

Она включает в себя сочетание цифровых и буквенных символов. Буквами указывают входящие в состав компоненты, а цифрами – их процентное содержание, кроме алюминия. Буквы располагаются в порядке убывания процентного содержания элемента. Запись АК12Ц3 означает, что сплав содержит 12% кремния, 3% цинка, а все остальное – 85% — алюминий.

Марки алюминиевых сплавов

Для маркировки алюминиевых сплавов согласно ГОСТ 4784-97 пользуются буквенно-цифровой системой, в которой:

- А — технический алюминий;

- Д — дюралюминий;

- АК — алюминиевый сплав, ковкий;

- АВ — авиаль;

- В — высокопрочный алюминиевый сплав;

- АЛ — литейный алюминиевый сплав;

- АМг — алюминиево-магниевый сплав;

- АМц — алюминиево-марганцевый сплав;

- САП — спеченные алюминиевые порошки;

- САС — спеченные алюминиевые сплавы.

После первого набора символов указывается номер марки сплава, а следом за номером — буква, которая обозначает его состояние:

- М — сплав после отжига (мягкий);

- Т — после закалки и естественного старения;

- А — плакированный (нанесен чистый слой алюминия);

- Н — нагартованный;

- П — полунагартованный.

Краткая характеристика алюминия и его сплавов

Впервые алюминий был получен учеными-химиками из Дании (Эрстедом) и Германии (Велером) в 1825 и 1827 годах соответственно. В промышленных масштабах производить металл стало возможным в 1886 году благодаря разработкам американца Чарльза Холла и француза Поля Эру. Стоимость алюминия вплоть до конца XIX века лишь ненамного уступала золоту.

В начале прошлого столетия алюминий использовался только в чистом виде. В 1906 году немецкий ученый Вильм термически упрочнил металл, добавив к нему медь (4 %), магний (0,5 %), марганец (0,5 %). Так появился первый сплав – дуралюмин. Алюминиевые сплавы, обладающие, помимо высокой прочности, небольшой плотностью, широко применяются в промышленности в настоящее время.

Удельная прочность соединений алюминия (отношение временного сопротивления к плотности) значительно выше аналогичного параметра сталей. Благодаря этому алюминиевые соединения широко используются в ракето- и самолетостроении.

Для металла и его сплавов характерны высокая технологичность и простота деформации, что позволяет с легкостью создавать детали сложной конфигурации. К достоинствам материала относятся также устойчивость к коррозии и хорошая электропроводность (эта характеристика выше только у серебра, меди и золота). Применение сплавов алюминия в электронике и электротехнике обусловлено легкостью их раскатывания в фольгу.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Благодаря низкой температуре плавления при обработке материала не требуются значительные энергетические затраты, соответственно, производство и продукция обладают невысокой себестоимостью.

Медицина

Оборудование и инструменты

Анодированный алюминий широко применяется для изделий и деталей в медицинском и зубоврачебном оборудовании, в том числе:

- Внутренняя отделка больничных палат и медицинских кабинетов

- Инструменты, которые способны выдерживать регулярную стерилизацию в автоклаве

- Больничные кровати, носилки, коляски и другие средства для перемещения пациентов

- Оборудование для медицинского кислорода

- Зубоврачебное оборудование и инструменты

- Рентгеновские аппараты

- Оборудование для диализа.

Упаковка лекарств

Алюминиевая фольга является непревзойденным барьером, который надежно защищает лекарства от микроорганизмов, солнечного света, кислорода и других газов. Поэтому эта фольга является основным материалом для защитной упаковки лекарств и фармацевтических материалов.

Лекарственные таблетки в алюминиевой упаковке

Виды алюминиевых сплавов

Основой для создания алюминия и его сплавов являются несколько видов металлической руды:

- литейная;

- первичная;

- деформируемая;

- техническая;

- антифрикционная.

В соответствии со способом использования вещества разделяют на литейные и деформируемые. И если первые прекрасно заполняют собой формы, применяемые для отлива, то вторые имеют высокую пластичность, появляющуюся уже после термической обработки.

Пластичность вещества говорит о его стойкости к коррозии и улучшенной свариваемости. Имеется прямая связь между количеством меди в сплаве алюминия и его прочностью. Легирующее вещество в количестве 6 %, добавляемое в сплав, позволяет увеличить стойкость к механическим воздействиям на 30 МПа, а текучесть на 20 МПа.

При этом происходит снижение показателя относительного удлинения, который, впрочем, не выходит за пределы 35 %. Для сохранения необходимых показателей стойкости к коррозии нужно следить за тем, чтобы количество магния не было более 6 %. В противном случае структура сплава будет нестабильной.

Для улучшения характеристик сплава в него добавляют:

- хром;

- кремний;

- марганец;

- ванадий;

- титан.

Если в соединение добавить железо и медь, то это плохо отразится на его состоянии: ухудшатся показатели устойчивости к коррозии и свариваемости.

Пластичность будет возрастать с добавлением марганца. Кроме того, он будет делать вещество более стабильным. А мелкозернистой структура станет после легирования титаном. Основными примесями марганцевых соединений являются железо и кремний.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Кремний, медь и алюминий добавляются при изготовлении блоков цилиндров, а также втулочных подшипников. Поверхность получается достаточно твердой, но приработка будет требовать значительных усилий.

Термическая стойкость возрастает в результате легирования медью. Она повышается даже у низкоуглеродистой стали. Однако стойкость к коррозии у такого материала низкая, он требует обязательной обработки, а также полимеризации.

Модификация алюминиево-медного сплава происходит при добавлении:

- магния;

- марганца;

- кремния;

- железа.

Прочность материала значительно повышается при добавлении в его состав магния, который также придает ему текучесть. Термостойкость возрастает при добавке железа и никеля. В результате происходит стимуляция искусственного старения сплава.

Силумин получают посредством добавления кремния. Натрий и никель в небольшом количестве помогают повысить качественные характеристики сплава. Применяются такие материалы в основном для производства различных деталей и корпусов для бытовой техники, а также декоративного литья, поскольку имеют прекрасные литейные характеристики.

Стойкость к механическим воздействиям материалу придают удобные в обработке цинк, алюминий и магний. Это достигается благодаря магнию и цинку, имеющим хорошую растворимость. Правда, понижение температуры способно заметно снизить свойства сплава. Кроме того, он не устойчив к ржавчине. Этот недостаток исправляется легированием медью.