Прочность железа

На сегодняшний день методом промышленной и химической обработки удалось получить нитевидные кристаллы железа с пределом прочности до 13 000 Мпа. Наряду с этим, прочность технического железа, которое широко применяется в самых разнообразных сферах, составляет близко 300 МПа.

Естественно, каждый образец материала при его исследовании на уровень прочности обладает своими дефектами. На практике доказано, что реальная объективная предельная прочность любого металла, независимо от его фракции, меньше по сравнению с данными, полученными в ходе теоретических расчетов

Данную информацию необходимо обязательно принимать во внимание при выборе определенного типа и марки металла для выполнения конкретных задач

Влияние радиоактивного облучения на изменение механических свойств

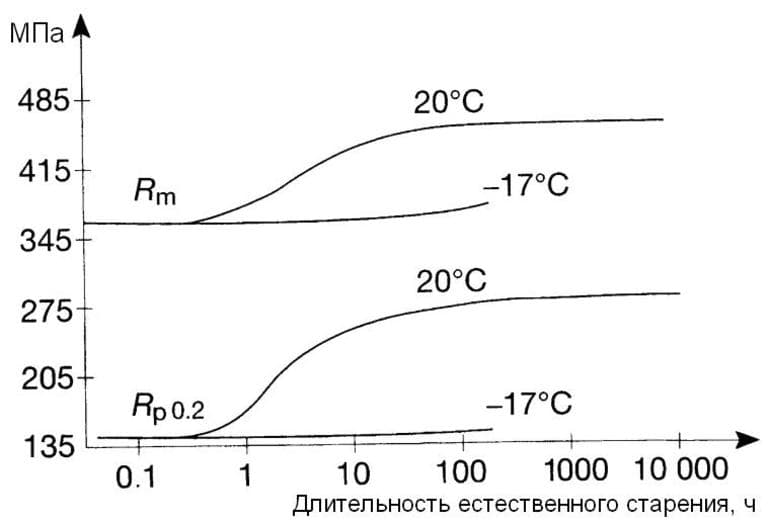

Радиоактивное облучение по-разному влияет на различные материалы. Облучение материалов неорганического происхождения по своему влиянию на механические характеристики и характеристики пластичности подобно понижению температуры: с увеличением дозы радиоактивного облучения увеличивается предел прочности и особенно предел текучести, а характеристики пластичности снижаются.

Облучение пластмасс также приводит к увеличению хрупкости, причем на предел прочности этих материалов облучение оказывает различное влияние: на некоторых пластмассах оно почти не сказывается (полиэтилен), у других вызывает значительное понижение предела прочности (катамен), а в третьих — повышение предела прочности (селектрон).

Предел прочности материалов (разрыв металлов) при растяжении и сжатии: что это такое, виды, фото

14Ноя

- By: Семантика

- Без рубрики

- : 0

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

ПП — будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» — это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность — на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Обозначения легирующих элементов

Для того чтобы по маркировке стали узнать качественный и количественный состав, для легирующих элементов используют буквенные обозначения. В основном, русские буквы соответствуют названиям элементов, хотя встречаются исключения, поскольку есть элементы, которые начинаются с одинаковых букв. Таблица легирующих элементов выглядит следующим образом.

Обозначение легирующих элементов в сталях

| В | Вольфрам | Б | Ниобий |

| К | Кобальт | Е | Селен |

| М | Молибден | Р | Бор |

| Н | Никель | Ф | Ванадий |

| Т | Титан | Ц | Цирконий |

| Х | Хром | Ю | Алюминий |

| Г | Марганец | А | Азот |

| Д | Медь | С | Кремний |

Как видно из таблицы, в ней присутствуют два неметалла – кремний и азот, а углерода нет. Наличие углерода подразумевается в составе любой стали, поэтому в обозначении указывается лишь его содержание

Каким образом производится испытание на прочность?

Тестирование металлов на прочность выполняется при помощи специализированных механизмов, которые позволяют устанавливать необходимую мощность при испытаниях на разрыв. Состоят такие машины из специального нагружающего элемента, с помощью которого создается необходимое усилие.

Оборудование для испытания металлов на прочность дает возможность производить растяжение тестируемых материалов и устанавливать определенные величины усилия, которое прилагается к образцу. На сегодняшний день существуют гидравлические и механические типы механизмов для испытания материалов.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Пределы прочности материалов

Быстрый поиск

Определённая пороговая величина для конкретного материала, превышение которой приведёт к разрушению объекта под действием механического напряжения. Основные виды пределов прочности: статический, динамический, на сжатие и на растяжение. Например, предел прочности на растяжение — это граничное значение постоянного (статический предел) или переменного (динамический предел) механического напряжения, превышение которого разорвет (или неприемлемо деформирует) изделие. Единица измерения — Паскаль , Н/мм ² = .

Предел текучести (σт)

Величина механического напряжения, при которой деформация продолжает увеличиваться без увеличения нагрузки; служит для расчётов допустимых напряжений пластичных материалов.

После перехода предела текучести в структуре металла наблюдаются необратимые изменения: кристаллическая решетка перестраивается, появляются значительные пластические деформации. Вместе с тем происходит самоупрочнение металла и после площадки текучести деформация возрастает при увеличении растягивающей силы.

Нередко этот параметр определяют как «напряжение, при котором начинает развиваться пластическая деформация» , таким образом, отождествляя пределы текучести и упругости. Однако следует понимать, что это два разных параметра. Значения предела текучести превышают предел упругости ориентировочно на 5%.

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ0.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Предел пропорциональности (σ)

Максимальная величина напряжения для конкретного материала, при которой ещё действует закон Гука, т.е. деформация тела прямо пропорционально зависит от прикладываемой нагрузки (силы)

Обратите внимание, что для множества материалов достижение (но не превышение!) предела упругости приводит к обратимым (упругим) деформациям, которые, впрочем, уже не прямо пропорциональны напряжениям. При этом такие деформации могут несколько «запаздывать» относительно роста или снижения нагрузки. Диаграмма деформации металлического образца при растяжении в координатах удлинение (Є) — напряжение (σ)

Диаграмма деформации металлического образца при растяжении в координатах удлинение (Є) — напряжение (σ).

1:Предел абсолютной упругости.

2:Предел пропорциональности.

3:Предел упругости.

4:Предел текучести. (σ 0.2)

www.smalley.ru

Величины предела прочности [ править | править код ]

Статический предел прочности

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

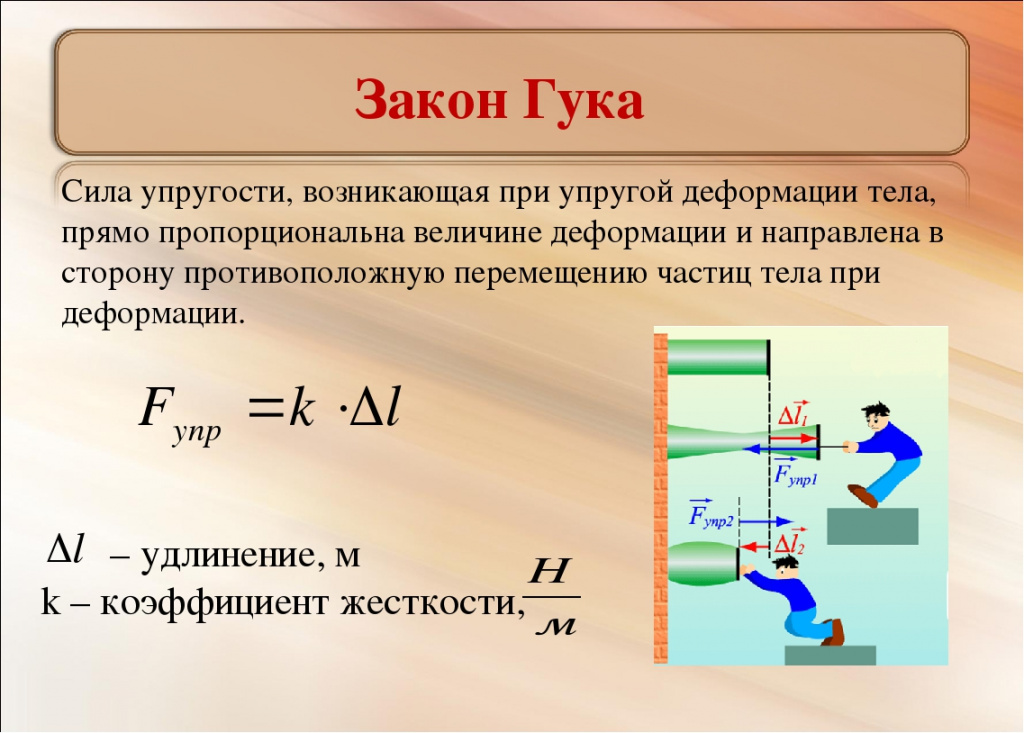

Закон Гука

Это – основной закон, устанавливающий зависимость между напряжениями и деформациями в упругом теле. Закон Гука справедлив для начальных деформаций, которые пропорциональны прикладываемым к телу напряжениям.

Для продольного растяжения критерием пропорциональности вышеуказанных физических величин является показатель упругости, который называется модулем Юнга. Для подавляющего большинства конструкционных материалов модуль Юнга – постоянная величина, характеризующая жёсткость.

В более точных расчётах иногда принимают во внимание температурную зависимость константы упругости, которая, однако, проявляет себя лишь при температурах от 88 К.

Закон Гука справедлив лишь при напряжениях и деформациях, которые не превышают пределов, свойственных данному материалу. На применении этого закона основаны все вычисления, принятые в сопротивлении материалов.

Значение термина

Предел прочности материала при растяжении сокращённо обозначается ПП. Также допускается использовать выражение «временное сопротивление». Для обозначения предела прочности применяют буквы R или σ В (сигма). Единица измерения — мегапаскаль (МПа). Показатель означает допустимую величину силы, которая может воздействовать на объект до того, как он начнёт разрушаться. Речь идёт о механическом воздействии, но следует учитывать, что химические факторы способны изменить первоначальные свойства материала, в том числе повлиять на ПП. К немеханическим нагрузкам относят следующие:

- нагревание;

- охлаждение;

- погодные условия (ветер, осадки, влажность);

- агрессивная среда.

Формула предела прочности при растяжении записывается так: R=0,64 (P/F), где F — площадь поверхности раскола предмета, а P — разрушающая нагрузка. При проектировании нельзя опираться на крайние значения, поэтому инженеры оставляют допуски на различные факторы, а также на период эксплуатации. Это значит, что при строительстве используется материал, у которого ПП превышает расчётное напряжение.

Изначально способность элемента выдерживать нагрузки определяли опытным путём. Материал использовали, не зная, как он себя поведёт во время эксплуатации, а после поломки заменяли более прочным. Со временем перешли к экспериментам и испытаниям, и по-прежнему самый точный способ найти предел прочности при натяжении и разрыве остаётся эмпирический.

Сначала закреплённый элемент растягивают. Он становится длиннее, при этом в одном месте образуется перешеек, и именно здесь заготовка разорвётся. Так ведут себя не все материалы, а только вязкие. Чугун, сталь и другие хрупкие сплавы растягиваются незначительно. При увеличении нагрузки они трескаются и разрушаются по наклонным плоскостям. Шейки не образуются.

Второй способ — математический анализ. Он заключается в том, что прочность определяют с помощью сложных вычислений. Однако без испытаний данные, полученные расчётным путём, нельзя считать полными. Дело в том, что на практике вещество может повести себя по-другому.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Построение диаграммы деформирования при сжатии связано с рядом трудностей.

Первая из них состоит в том, что при сжатии стержня может наступить потеря устойчивости (искривление оси стержня). Проблема устойчивости стержней будет изучаться в дальнейшем, а сейчас отметим, что для устранения потери устойчивости надо применять образцы с малым отношением . Однако по мере уменьшения этого отношения возрастает влияние на результаты опытов сил трения, возникающих между опорными поверхностями.

Читать также: Проходной прямой резец назначение

На рис. 4.4, а показаны образцы для испытаний на сжатие. Наиболее простой способ — передача усилия через плоские торцы. Образец должен быть обработан достаточно точно, с тем чтобы получить равномерное распределение напряжений сжатия по торцам. Для уменьшения влияния сил трения торцы смазываются консистентными смазками (вазелином, парафином и т. п.). Другой способ компенсации сил трения состоит в применении полбгих конических поверхностей на торцах (рис. 4.4, б).

Для проведения последовательных испытаний на растяжение и сжатие используются трубчатые образцы (рис. 4.4, в), причем усилие на тело образца передается с помощью резьбы.

Рис. 4.4. Образцы материалов для испытания на сжатие

Основная область применения испытаний на сжатие — исследование прочности и деформации хрупких материалов, так как они используются в первую очередь для элементов конструкций, работающих на сжатие. Испытание на сжатие широко применяется для исследования строительных материалов (бетона, кирпича, камня и т. п.). В качестве образцов обычно применяют кубики размером ребра 30—40 мм.

Для хрупких материалов разрушение происходит при деформации всего несколько процентов, и основное значение имеет предел прочности на сжатие. На рис. 4.5 приведены два типа разрушения строительных материалов при сжатии. В нервом случае (рис. 4.5, а) (на торцах образца действуют силы трения) разрушение связано с действием касательных напряжений. Во втором случае (рис. 4.5, б) (силы трения по торцам малы) образуются продольные трещины, вызываемые деформацией растяжения в поперечном направлении. Следует отметить, что для хрупких материалов прочность на сжатие во много раз больше прочности на растяжение.

Рис. 4.5. Разрушение хрупких строительных материалов при сжатии: а — торцы образца не смазаны; б — торцы смазаны парафином

При испытании на сжатие пластичных материалов происходит увеличение поперечных сечений («расплющивание») образца (рис. 4.6). Четко определяется предел текучести, который для большинства пластичных конструкционных материалов оказывается таким же, как и при растяжении. Последнее объясняется тем, что ответственными за появление пластических деформаций являются касательные напряжения, которые при действии растягивающих и сжимающих усилий различаются только знаком.

Рис. 4.6. Расплющивание пластичных материалов при сжатии

Предел прочности при сжатии пластичных материалов при одноосном сжатии не выявляется. При всестороннем сжатии материалы выдерживают очень высокие давления, причем обычно хрупкие материалы (мрамор и др.) становятся пластичными.

Можно считать, что пластичные материалы выдерживают очень большие сжимающие напряжения, а разрушение может наступить в результате наличия в наклонных площадках – касательных напряжений.

Значение термина

Предел прочности материала при растяжении сокращённо обозначается ПП. Также допускается использовать выражение «временное сопротивление». Для обозначения предела прочности применяют буквы R или σ В (сигма). Единица измерения — мегапаскаль (МПа).

Показатель означает допустимую величину силы, которая может воздействовать на объект до того, как он начнёт разрушаться. Речь идёт о механическом воздействии, но следует учитывать, что химические факторы способны изменить первоначальные свойства материала, в том числе повлиять на ПП.

К немеханическим нагрузкам относят следующие:

- нагревание;

- охлаждение;

- погодные условия (ветер, осадки, влажность);

- агрессивная среда.

Формула предела прочности при растяжении записывается так: R=0,64 (P/F), где F — площадь поверхности раскола предмета, а P — разрушающая нагрузка. При проектировании нельзя опираться на крайние значения, поэтому инженеры оставляют допуски на различные факторы, а также на период эксплуатации. Это значит, что при строительстве используется материал, у которого ПП превышает расчётное напряжение.

Изначально способность элемента выдерживать нагрузки определяли опытным путём. Материал использовали, не зная, как он себя поведёт во время эксплуатации, а после поломки заменяли более прочным. Со временем перешли к экспериментам и испытаниям, и по-прежнему самый точный способ найти предел прочности при натяжении и разрыве остаётся эмпирический.

Как правило, прочность измеряется так: предмет жёстко закрепляют и оказывают на него воздействие.

Сначала закреплённый элемент растягивают. Он становится длиннее, при этом в одном месте образуется перешеек, и именно здесь заготовка разорвётся. Так ведут себя не все материалы, а только вязкие. Чугун, сталь и другие хрупкие сплавы растягиваются незначительно. При увеличении нагрузки они трескаются и разрушаются по наклонным плоскостям. Шейки не образуются.

Второй способ — математический анализ. Он заключается в том, что прочность определяют с помощью сложных вычислений. Однако без испытаний данные, полученные расчётным путём, нельзя считать полными. Дело в том, что на практике вещество может повести себя по-другому.

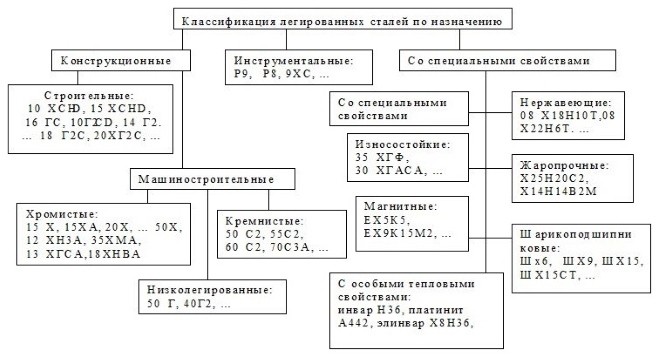

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Временное сопротивление и усталость

Между ПП и временным сопротивлением различным нагрузкам есть прямая связь. Второй показатель в документации и технической литературе обозначают символом Т. Он показывает, сколько длится деформация образца, когда на него воздействует постоянная нагрузка. Когда временное сопротивление прекращается, кристаллическая решётка вещества перестраивается. Это характерно для твёрдых материалов. В результате вещество становится более прочным, чем было до этого. Это явление называется самоупрочнением.

Ещё одна важная характеристика — усталость металла. Говоря о стали, применяют выражение «предел выносливости». Для обозначения используют символ R. Эта характеристика показывает, воздействие какой силы материал может переносить постоянно, а не разово. Во время эксперимента на образец оказывают давление заданной силы. Число воздействий составляет 107. За время испытаний материал не должен деформироваться или утратить исходные характеристики.

На проведение таких экспериментов уходит много времени, поэтому их проводят не всегда. Часто обходятся математическими вычислениями, рассчитывая все важные коэффициенты.

Пределом пропорциональности называют максимальную нагрузку, при которой сохраняется соотношение, определяемое законом Гука. Согласно ему, тело деформируется прямо пропорционально величине оказываемого на него воздействия. Каждый материал обладает определённой степенью упругости. Она может быть классической и абсолютной. Изменения могут быть обратимыми и необратимыми. Пример первого типа — пружина: пока на неё воздействуют, она сжимается, а когда нажатие прекращается, расправляется.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали

Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Упругие деформации. Модуль Юнга и коэффициент Пуассона. Энергия упругой деформации.

Все тела деформируемы

. Изменения, вызванные действиями приложенных сил, при которых тела меняют форму и объем –деформации .

Упругиедеформации – деформации, которые исчезают, после прекращения действия приложенной силы.

Пластические деформации

(остаточные деформации ) – деформации, которые сохраняются в теле (частично или полностью) после прекращения действия приложенной силы.

Если напряжение

(сила, отнесенная к единице площади) не превышает некоторой величины (предел упругости ), то деформация будет упругой.

Идеально упругие

тела – тела, которые могут претерпевать только упругие деформации. Для таких телсуществует однозначная зависимость между силами и вызываемыми ими деформациями .

Малые деформации

– деформации, которые подчиняютсязакону Гука , согласно которомудеформации пропорциональны силам, их вызывающим . Все тела делятся наизотропные (свойства по всем направлениям одинаковы) ианизотропные (свойства в разных направлениях не одинаковы).

Пусть есть два стержня. Один сжимаем, а другой сдавливаем с силой (как на рисунке). Перпендикулярно к оси стержня проведем сечение . Для равновесия стержня , на его нижнее основание должна действовать сила . Нижняя и верхняя части стержня действуют друг на друга с равной силой , т.к. они деформированы. Отношение силы к площади поперечного сечения – напряжение

Натяжение

– напряжение при натяжении, .

Давление

– напряжение при сжатии , где площадь сечения. Давление – отрицательное напряжение и наоборот .

– длина недеформированного стержня. – приращение длины, после приложения силы . Значит полная длина . – относительное удлинение стержня (если – относительное сжатие).

Для малых упругих деформаций натяжение (давление ) пропорционально относительному удлинению (относительному сжатию) —

(),

где – модуль Юнга

(постоянная, зависящая только от материала стержня и его физического состояния).

Модуль Юнга

– натяжение, которое необходимо приложить к стержню, чтобы его длина увеличилась в два раза. А две формулы выше –закон Гука .

Вычислим упругую энергию

растянутого стержня. Приложим к стержню растягивающую силу и будем постепенно (непрерывно и медленно) увеличивать ее от до . Удлинение будет меняться от до . По закону Гука ,

где – коэффициент упругости

Вся работа по растяжению стержня пойдет на увеличение его упругой энергии . Т.к. в конечном состоянии , то , то для энергии получим .

Под действием растягивающей или сжимающей силы изменяются не только продольные, но и поперечные размеры стержня. Если сила растягивающая, то поперечные размеры стержня уменьшаются. Если она сжимающая, то они увеличиваются.

– толщина стержня до деформации (диаметр, если стержень круглый, одна из сторон, если прямоугольный). – толщина стержня после деформации. Если растягиваем стержень, то – относительное поперечное сжатие ().

– коэффициент Пуассона

Он зависит только от материала рассматриваемого тела. Модуль Юнга и коэффициент Пуассона полностью характеризуют упругие свойства изотропного материала. Все остальные упругие деформации можно выразить через эти коэффициенты.

Post Views: 4 220

Расчет величины предела текучести

Гениальное допущение, сделанное Френкелем при расчетах, заключалось в том, что процесс изменения формы материала рассматривался как приводимый в действие напряжениями сдвига. Для начала пластической деформации полагалось достаточным, чтобы одна половина тела сдвинулась относительно другой до такой степени, чтобы не смогла вернуться в начальное положение под действием сил упругости.

График физического предела текучести

Френкель предположил, что испытываемый в мысленном эксперименте материал имеет кристаллическое или поликристаллическое строение, свойственно для большей части металлов, керамики и многих полимеров. Такое строение предполагает наличие пространственной решетки, в узлах которой в строго определенном порядке расположены атомы. Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы. Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

При некотором значении напряжения, равному пределу текучести, связи между атомами из разных половин тела разорвутся, и рады атомов сместятся друг относительно друга на одно межатомное расстояние без возможности вернуться в исходное положение. При продолжении воздействия такой микросдвиг будет продолжаться, пока все атомы одной половины тела не потеряют контакт с атомами другой половины

В макромире это вызовет пластическую деформацию, изменит форму тела и при продолжении воздействия приведет к его разрушению. На практике линия начала разрушений проходит не посередине физического тела, а находится в местах расположения неоднородностей материала.