3 Термитная сварка – особенности процесса

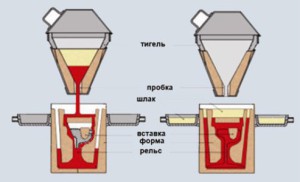

При этой технологии металл нагревается посредством специального состава, называемого термитом. Его компонентами являются:

- железная окалина;

- магний либо алюминий в порошкообразной форме.

Смесь на базе магния рекомендуется для сваривания жил кабелей, телеграфных и телефонных проводов. Ее также можно применять для соединения малых по диаметру трубных изделий. А вот термит с алюминиевым компонентом чаще используется для сварки чугунных и стальных конструкций, в частности, труб, железнодорожных рельсов.

Основывается данный сварочный процесс на горении по принципу самораспространения восстановителей и смесей (экзотермических) окислов металлов. Его главные преимущества:

- высокая производительность;

- простота выполнения операции;

- оперативность процесса.

5 Сварка взрывом – перспективная инновация

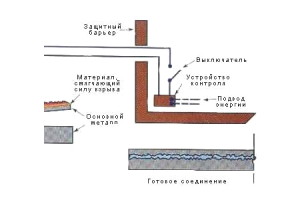

Технология, которая появилась совсем недавно, и была признана специалистами одним из наиболее перспективных вариантов выполнения сварочных работ. Взрывная сварка – это способ соединения металлов под влиянием энергии, высвобождающейся в результате взрыва специального соединения.

Такой сварочный процесс обычно выполняют во взрывных спецкамерах либо на подземных и открытых полигонах, которые располагаются далеко от промышленных и жилых объектов

Подобные предосторожности важны, так как при взрыве фиксируется небезопасный разлет осколков, есть вероятность сейсмических возмущений (если заряд взрывчатого соединения достаточно велик), нередко наблюдается и ударная волна, способная разрушить какое-либо сооружение или нанести вред здоровью человека

Взрывные сварочные мероприятия теоретически позволяют соединять все известные сейчас металлы. Но при этом необходимо учитывать то, что сваренные изделия могут сильно нагреться, что приведет к появлению интерметаллидных фаз и образованию в зоне соединения весьма активных диффузионных явлений.

Особенности лазерной сварки различных металлов

При сваривании стали предварительно необходимо провести механическую очистку деталей. Нужно избавиться от коррозии и окалины для предотвращения появления оксидных соединений. Зачистку можно проводить с помощью обычных нержавеющих щёток, захватывая 10-15 см от будущего места сварки. Место сваривания стальных деталей необходимо обезжирить.

Алюминий

При сварке алюминия возникает возможность окисления поверхности и испарения летучих элементов. Металл необходимо механически обработать, произвести травление и перед сваркой зачистить шабером.

Титан

Во избежание трудностей при сварке титана нужно осуществить зачистку, при этом можно применить пескоструйную обработку. Позже химически затравить, промыть и обработать гелием.

https://youtube.com/watch?v=DhMxREbqobY

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

https://youtube.com/watch?v=5y16U1ezbs8

Related Posts via Categories

- Ресанта САИ 160 – для сварки в бытовых условиях

- Ресанта САИ 250ПРОФ – инвертор для профессиональной сварки

- Сварочный полуавтомат инверторного типа – сварка без затруднений

- Сварочный аппарат своими руками – возможно ли такое?

- Как варить сварочным инвертором – все по-настоящему просто!

- Форсаж 161 – российский инвертор для качественной электродуговой сварки

- EWM PICO 162 – настоящее немецкое качество

- Как выбрать сварочный инвертор – подбираем оборудование для сварки

- Blueweld Prestige 164 – надежный и удобный в эксплуатации сварочный инвертор

- Foxweld Master 202 – качественная ММА-сварка без проблем

Классификация режимов сварки и область применения

Используют 2 режима формирования соединений лазером:

- Точечный метод. В этом случае агрегат вырабатывает импульсное излучение. Такой способ сварки применяют для соединения тонких металлических заготовок.

- Шовная технология. Используется как импульсное, так и сплошное излучение. Сварной шов формируется благодаря перекрытию областей точечного нагрева. Скорость работы определяется частотой импульсов. Метод применяют для получения глубоких соединений на толстых деталях.

- Гибридный способ. В таком случае используют присадочную проволоку. Аппарат снабжают подающими механизмами. Расходный материал выводится в сварочную ванну одновременно с движением головки агрегата. Метод применяют для формирования сложных металлоконструкций. Толщину проволоки выбирают в соответствии с шириной соединения.

Основными сферами применения лазерной технологии являются:

- Электроника и приборостроение. Лазером соединяют детали разного состава и толщины. Способ помогает варить компоненты, расположенные вблизи кристаллов микросхем или других чувствительных к высоким температурам элементов.

- Автомобилестроение. Лазерная сварка применяется для ремонта кузова, алюминиевых деталей.

- Военная промышленность, судостроение, атомная энергетика. С помощью рассматриваемой технологии соединяют детали из титана – сложного в сварке металла.

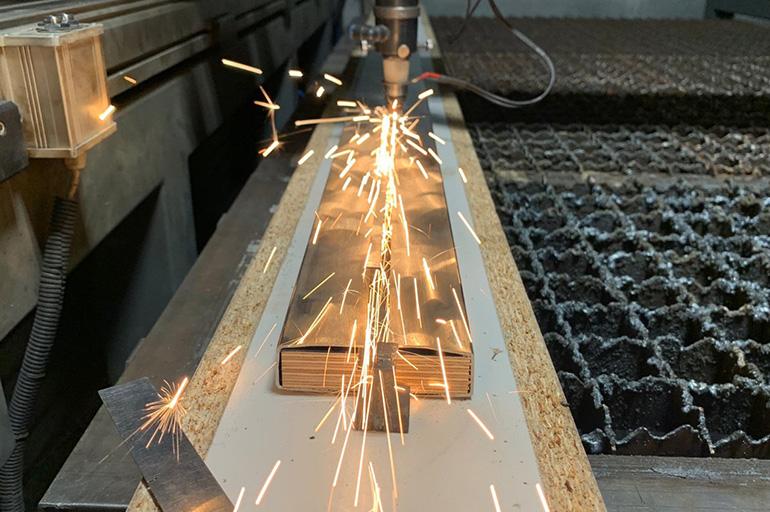

Особенности лазерной сварки металлов

Среди распространённых источников энергии, применяемых для сварки, лазерное

излучение обладает наиболее высокой степенью концентрации энергии в отдельном

небольшом участке. Лазерное излучение по концентрации превосходит другие источники

теплоты в десятки раз. Такие высокие показатели концентрации определяются уникальными

характеристиками лазерного луча, прежде всего, его монохроматичностью и когерентностью.

Электронно-лучевая сварка, также как и лазерная, тоже обеспечивает высокую

концентрацию энергии, но преимущество последней заключается в том, что для неё

не требуется специальных вакуумных камер. Лазерную сварку можно проводить как

на воздухе, так и в

среде защитных газов. Это сварка

в среде аргона, гелия, либо сварка

в среде углекислого газа СО2 и других. Этот вид сварки подходит

для соединения заготовок любых габаритов.

Благодаря когерентности и монохроматичности лазерного луча, он обладает малой

расходимостью, что позволяет достичь высокой степени фокусировки энергии большой

величины на малом участке. В результате этого, на свариваемых поверхностях происходит

локальное нагревание, обеспечивающее высокую скорость нагрева и охлаждения.

Эти параметры оказываются гораздо выше, чем при других способах дуговой сварки.

Другими особенностями лазерной сварки являются малый объём расплавленного металла

и малые размеры зоны термического влияния, а также эффективное расплавление

металла на больших скоростях сварки, порядка 20-40 мм/с, что обеспечивает высокую

производительность.

В чем разница между готовыми моделями

Стоимость является главной причиной, почему множество умельцев прибегают к изготовлению лазерного резака своими руками. А принцип работы заключается в следующем:

- Благодаря созданию направленного лазерного луча происходит воздействие на металл

- Мощное излучение заставляет материал испаряться и выходить под силой потока.

- В результате благодаря малому диаметру лазерного луча получается высококачественный срез заготовки.

Глубина врезания будет зависеть от мощности комплектующих. Если заводские модели оборудуются высококлассными материалами, которые обеспечивают достаточный показатель углубления. То самодельные модели способны справиться врезаться на 1-3 см.

Благодаря таким лазерным установкам можно сделать уникальные узоры в заборе частного дома, комплектующие для декорирования ворот или ограждений. Существует всего 3 вида резаков:

- Твердотельные. Принцип работы завязан на использовании специальных сортов стекла или кристалликов светодиодного оборудования. Это недорогие производственные установки, которые используются на производстве.

- Волоконные. Благодаря использованию оптического волокна можно получить мощный поток и достаточную глубину врезания. Они являются аналогами твердотельных моделей, но благодаря своим возможностям и характеристикам по производительности лучше их. Но и дороже.

- Газовые. Из названия понятно, что для работы используется газ. Это может быть азот, гелий, углекислый газ. КПД таких устройств на 20% выше, чем у всех предыдущих. Их используют для резки, сварки полимеров, резины, стекла и даже металла с очень большим уровнем теплопроводности.

В быту без особых затрат можно получить только твердотельный лазерный резак, но его мощности при грамотном усилении, которое было разобрано выше, хватает для выполнения бытовых работ. Теперь у вас есть знания относительно изготовления такого устройства, а дальше только действовать и пробовать.

А у вас есть опыт в разработке лазерного резака по металлу своими руками? Поделитесь с читателями, оставив под этой статьей комментарий!

Основные способы

С развитием технологий появились новые способы обработки ювелирных украшений. Если речь идёт о соединении металлов, существует 4 основных способа, которые применяют ювелиры.

Дуговая точечная

Это классический способ сваривания металлических деталей, выполняемый с помощью сварочного аппарата, на горелке которого закрепляется тугоплавкий электрод. После его включения образуется электрическая дуга, с помощью которой происходит сваривание деталей. Однако с помощью обычного сварочного аппарата невозможно обрабатывать ювелирные украшения, не повредив их. Для этого используется специальный агрегат, который работает в импульсном режиме.

Конструкция агрегата для работы с благородными металлами отличается от обычного сварочного аппарата. Рабочий элемент представляет собой накопительный конденсатор. После включения он генерирует электрические импульсы. Из-за этого сварка называется точечной. Импульс успевает расплавить сплав, но не нарушает целостность детали.

Современные модели комплектуются специальными биноклями, с помощью которых можно разглядывать мелкие элементы, точнее применять импульс. Дополнительно на место спайки подаётся аргон, который защищает соединение от образования оксидной плёнки.

Контактная

Технологический процесс, похожий на промышленный метод. Две отдельные детали сжимаются между собой и на них подаётся электрический ток. Контактная сварка выполняется как временная процедура до основной спайки отдельных деталей. Станок для ювелирного дела состоит из двух пуансонов, через которые подаётся напряжение. Между ними закрепляются детали. Они прижимаются друг к другу. Дальше ювелир нажимает на педаль, чтобы подать ток.

Лазерная

Установка, генерирующая лазерный луч, который фокусируется с помощью установленных по определённой последовательности линз. Излучателем является привод, на котором закрепляется алюмоиттриевый гранат.

Излучение, которое проходит через этот минерал, оптимально при работе с благородными металлами. Нагрев производится с большей эффективностью. Точность проводимых работ, возможность затрагивать небольшие зоны, не перегревая окружающие участки, привлекают ювелиров к лазерному оборудованию.

Регулятор мощности, генерирующий нагревательный луч, позволяют работать с разными сплавами, однородными металлами.

![]()

Оборудование для пайки

Диффузионная сварка

Представляет собой промышленный вариант соединения заготовок разных габаритов. Принцип работы:

- Рабочие зачищают соединяемые поверхности деталей. Они не должны иметь неровностей, грязи, ржавчины, декоративных покрытий.

- После зачистки заготовки зажимаются с помощью тисков между собой так, чтобы они визуально представляли собой готовое изделие.

- Конструкцию помещают в муфельную печь. Происходит нагревание до высоких температур.

Заготовки определённое время выдерживаются при одном температурном режиме. В это время атомы двух деталей на месте соединения перемешиваются, образуют надёжное соединение. Изделие достают из печи, дают остыть на воздухе без использования охлаждающих жидкостей.

Лазерный источник

В настоящий момент многие производители источников производят генераторы излучения, способные применяться в сварке, но тем не менее не все они хороши.

Наша компания предлагает установки с источниками трех производителей:

- IPG

- JPT

- RECI

IPG

Самые достойные источники, с точки зрения качества выходного луча, его стабильности и коэффициента преобразования электрической энергии в энергию лазерного луча на текущий момент являются источники IPG. Они позволяют проводить сварку даже разнородных материалов, таких латунь, медь и алюминий. Также источники этого производителя, имеют двойную защиту от обратного излучения, что гарантирует стабильную работу при попадании отраженного луча в волокно или даже в диодную сборку.

И наконец, это источники производства РФ.

Данные источники могут применяться практически без ограничений в материале: медь, латунь, титан, алюминий и все виды сталей.

Источники JPT

Имеют схожие характеристики с источниками IPG, но несколько проигрывают им по эффективности преобразования электрической энергии в энергию лазерного луча. Они также оснащены полноценной защитой от обратного излучения. Идеально подходят для сварки алюминия и его сплавов. Но имеют более демократичную стоимость.

Источники RECI

Являются самыми простыми по характеристикам и отлично подходят для сварки углеродистой, нержавеющей стали и алюминия (в некоторых случаях).

Данные источники не имеют защиты от обратного излучения. Установки, на основе данных источников, рекомендуются для предприятий, занимающимися изготовлением конструкций из металла, и производством мебели из нержавеющей стали.

Все вышеуказанные источники имеют жидкостное охлаждение, что гарантирует долгую и безаварийную эксплуатацию.

Источниками других производителей мы не комплектуем наши сварочные установки, ввиду большого количества нареканий на качество лазерного пучка и низкого качества сборки.

Различия в технологиях

Технология соединения деталей методом сварки для каждого металла и сплавов имеет ряд отличительных особенностей. К примеру, параметры обработки стальных изделий марки 30ХГСА требуют предварительной очистки от окалины и следов коррозии. Деталь необходимо высушить, что уменьшит вероятность появления оксидной пленки, пористой структуры и шовных трещин. Область контакта нужно обработать обезжиривающими средствами.

Сталь

Обработка стальных изделий проводится только после тщательной подготовки, она заключается в удалении грязи и влаги. В противном случае есть высокий риск образования дефектов в области, которая была подвержена термическому воздействию. Перекос и зазор между сварными кромками изделий должны быть минимальными. Размер зазора – не больше 7% от толщины плавления.

Прихватки делать рекомендуется только в случае крайней необходимости. Для стальных деталей лучше использовать стыковой метод сварки. Замковая и нахлесточная разновидности имеют высокую чувствительность к концентрированному напряжению. Процесс проводится в аргоновой среде с углекислым газом, в пропорции 3:1. Низкоуглеродистые стали обрабатывают без специальной защитной среды.

Алюминиевые и магниевые сплавы

Плавление магния, алюминия и сплавов этих металлов осложняется их активностью, они вступают в связь с окружающей средой и различными легирующими элементами. Плюс ко всему, сварные кромки покрываются оксидной пленкой. Данные нюансы удается преодолеть за счет концентрированного энергетического луча.

Подготовительные мероприятия не отличаются от тех, которые необходимо проводить перед дуговой сваркой. В их число входит механическая обработка с очисткой, травлением, промывкой горячей водой и зачисткой, что уменьшает риск появления оксидной пленки. Сварка реализуется в защитной среде из гелия или аргона.

Титан и титановые сплавы

При повышенной температуре титан и сплавы на его основе, например, титан технологии вт1 вт20, проявляют чрезмерную активность. Нагрев более 300 градусов провоцирует рост зерен, появляется склонность к формированию холодных трещин, если уровень водорода возрастает. Кромки подготавливаются механической или дробеструйной обработками с травлением химическими реагентами, осветлением, очисткой. Защитной средой выступает очищенный гелий, а остывание изделий целесообразно проводить в аргоне.

Оборудование для сварки

Комплект оборудования состоит из устройства, генерирующего лазерный луч, системы фокусировки излучения, а также системы, перемещающей сам луч и металлическую заготовку. Установка лазерной сварки может быть стационарная и мобильная (переносная).

Со стационарной все понятно, она устанавливается в цеху и неподвижна. А если используется переносная установка, то такой метод принято называть ручным, или ручная лазерная сварка. На самом деле, мобильные установки с трудом можно назвать переносными, поскольку они весят очень много и зачастую не переносятся, а перевозятся на специальных тележках. Также модель аппарата может быть по умолчанию оснащена колесами для транспортировки.

Все оборудование, а именно сами лазеры, делятся на два типа: твердотельные и газовые. Чаще всего используются газовые установки. Они мощнее и проще в применении. Для их применения необходима смесь газов. А твердотельные лазеры нуждаются в стекле с присадкой ионов или в рубине.

Согласитесь, газовую смесь гораздо проще найти и приобрести. Особенно, если учесть, что газовые установки мощнее и способны варить толстый металл. Чего нельзя сказать о твердотельных установках.

Также существуют газодинамические лазеры, но они настолько дорого стоят, что редко встречаются на отечественных заводах. Также они являются самыми мощными, а такие показатели нужны только на специфических производствах.

Особенности применения

Мы будем говорить об особенностях применения именно газовых лазерных установок, поскольку они используются чаще всего.

Как вы могли догадаться, для сварки используется не только луч лазера, но и газ. Он необходим для защиты сварочной ванны от окисления. А металл будет активно окисляться, поскольку сварка производства в обычных атмосферных условиях. В качестве защитного газа чаще всего используют обычный аргон.

Помимо защитного газа дополнительно подается плазмоподавляющий газ. Он необходим, если применяются лазеры высокой мощности. Такие установки могут интенсивно испарять металл. Плазмоподавляющий газ позволяет справиться с этой проблемой. Для этих целей можно использовать гелий.

Естественно, аргон и гелий подаются не по очереди, а в виде газовой смеси. Рекомендуется смешить их в равной степени (50 на 50), чтобы и защитная, и плазмоподавлящая функция выполнялись в равной степени.

Это интересно: Маркировка электродов для сварки по нержавейке, чугуну: рассмотрим обстоятельно

Лазерная пайка деталей. Специфика, преимущества и недостатки.

Пайка соединений и деталей с помощью лазера сегодня широко применяется в таких отраслях, как радиотехника и ювелирное искусство. Припой нагревается посредством специального оборудования под длительным воздействием излучения с постоянной или переменной энергией.

Пайка лазером и ее преимущества: — малые размеры зоны пайки и светового пятна, благодаря чему может достигаться высокая точность пайки; — отсутствие механического воздействия инструментом на поверхность; — зона пайки составляет доли миллиметра, благодаря чему остальная поверхность сохраняется гарантированно неповрежденной; — пайка возможна без присадки или угара основы (очень важно при пайке дорогостоящих деталей, например, из золота); — высокая скорость нагрева поверхностей; — отсутствие загрязнения места пайки. Единственным наиболее весомым недостатком данного способа пайки являются нестабильные выходные энергетические характеристики лазера, которые обусловлены неоднородностью излучения лазера, как в пространственной, так и во временной плоскости

Это происходит из-за того, что излучение генерируется не по всему сечению кристалла, а только в отдельных участках. Для минимизации данных негативных факторов маневрируют такими параметрами как выходная энергия, длительность воздействия и площадь фокального пятна (пятна нагрева)

Единственным наиболее весомым недостатком данного способа пайки являются нестабильные выходные энергетические характеристики лазера, которые обусловлены неоднородностью излучения лазера, как в пространственной, так и во временной плоскости. Это происходит из-за того, что излучение генерируется не по всему сечению кристалла, а только в отдельных участках. Для минимизации данных негативных факторов маневрируют такими параметрами как выходная энергия, длительность воздействия и площадь фокального пятна (пятна нагрева).

Пайка лазером производится при помощи современного паяльного оборудования, им можно спаивать элементы с содержанием серебряных и золотых компонентов в электротехнике, а ювелирной отрасли данная технология приглянулась из-за чистоты самого процесса и его удобства.

Устройства для лазерной пайки между собой очень схожи, как правило, они содержат такие элементы: — механическая часть; — координатный стол; — блок оптический; — система наблюдения; — дозатор; — клавиатура.

В блоке оптики и механики происходит фокусировка лазера в нужную область, а также можно наблюдать за корректностью самого процесса через систему наблюдения.

При помощи дозатора на поверхность посредством пневмосистемы наносится паяльная паста. А благодаря системе наблюдения, которая увеличивает картинку области пайки и передаёт ее оператору, возможен точный контроль качества пайки, а также хода выполнения процесса.

Особенности пайки золотых изделий и элементов радиомонтажа лазером: 1. Время. Среднее время процесса пайки около 30 мс при мощности 20 Вт. 2. Скорость. Достигает 10 выводов в секунду и более. 3. Координатный стол может перемещаться со скоростью 3-10 мм в секунду. 4. При низкотемпературной пайке деталей предварительный их нагрев производится на плите.

В заключение следует отметить, что пайка лазером хоть и процесс довольно дорогой, но он вполне рентабелен для машиностроения и ювелирной отрасли. А, благодаря вышеперечисленным преимуществам и особенностям, этому виду соединения деталей по праву можно назваться универсальным.

Физические свойства процесса

От остальных способов лазерный метод отличается повышенной плотностью энергии в месте нагрева – 1 МВт на см². Это помогает ускорить процесс образования сварного соединения, уменьшить длительность теплового воздействия на прилегающие к шву участки. При лазерной сварке металла редко возникают деформации, посторонние включения или трещины.

Размер области воздействия сварочной установки лежит в диапазоне 0,2-13 мм. Глубина проплавления зависит от мощности лазерного излучения и расположения фокальной плоскости потока. Расплавленный металл движется вместе с лучом, формируя сварное соединение.

Оно получается глубоким и узким, поэтому сильно отличается от швов, образующихся при использовании других технологий.

Сферы применения лазерной сварки металлов

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Итак, сферы применения таковы:

- производство приборов и прочих точных механизмов;

- производство сложных изделий на основе легкоплавких металлов;

- изготовление деталей из чугуна;

- изготовление пластмассовых изделий.

Такая технология в промышленности стала применяться всего порядка 20 лет назад, и если есть возможность, то можно купить станки для только стационарного типа, но и ручные для сварки в домашних условиях.

Плюсы и минусы

Лазерное соединение металлов имеет свои плюсы и минусы. Что касается преимуществ, то они следующие:

- площадь металла нагревается незначительно, что сильно сокращает его коробление во время работы;

- лазерный луч передается по волоконной оптике, благодаря чему он попадается даже в труднодоступные места;

- лазерное оборудование можно использовать не только для сварки металла, но и его резки;

- оно обеспечивает высокое качество сварных швов;

- процесс сваривания обеспечивает хорошую производительность, его легко контролировать.

Но имеет технология и свои недостатки:

- оборудование очень дорогое;

- сварочный аппарат обладает низким КПД;

- оператор установки должен иметь высокую квалификацию.

Но, несмотря на недостатки, лазер — это единственный вариант для обеспечения точной сварочной операции или соединения легкоплавких материалов.

1 Лазерная сварка – суть процесса и его достоинства

При выполнении операции соединения материалов лазерным лучом используются разные по виду лазерные агрегаты:

- газовые;

- твердотельные;

- полупроводниковые.

Непосредственно процесс базируется на том, что при направлении энергии квантов на свариваемые изделия наблюдается поглощение ими этой самой энергии, приводящее к увеличению температуры поверхности деталей за счет образования теплоты.

Лазерная сварка позволяет выполнять соединение конструкций с весьма крупными габаритами, так как для ее выполнения не требуется вакуум. Кроме того, использование луча лазера характеризуется следующими важными достоинствами:

- получение в процессе сварки по-настоящему безупречного качества соединения изделий из таких материалов, которые иными сварочными методами свариваются очень и очень плохо (популярная стыковая сварка, например, по своим качественным показателям не идет ни в какое сравнение с лазерной);

- отсутствие на обрабатываемой поверхности холодных и горячих трещин за счет того, что лазер обеспечивает большие скорости охлаждения и нагрева металла (при этом на околошовный участок оказывается несущественное тепловое влияние);

- легкая регулировка и управление лучом лазера посредством оптических зеркальных комплексов дают возможность направлять тепловое воздействие в наиболее труднодоступные области конструкции, а значит, сварка может производиться практически в любом ее месте;

- лазерный луч гарантирует стабильное образование соединительного шва, так как на его характеристики не оказывают влияния магнитные поля, как это отмечается при выполнении сварочных работ при помощи электродуги либо электронного луча.

Также стоит отметить и то, что сварка изделий с применением лазерного оборудования обеспечивает минимальный уровень деформации конструкций, уникальную прочность (технологическую) полученных соединений.

Стандартный газовый лазер, используемый в настоящее время, представляет собой достаточно простой агрегат. Выполнен он в виде трубки, в которую накачивают газ. Данная трубка ограничивается параллельными зеркалами с обеих сторон (с одной стороны устанавливают полупрозрачное зеркало, с другой – полностью непрозрачное). В описанную конструкцию вводят электроды, между ними формируются так называемые «быстрые электроны». Они-то и возбуждают молекулы газа, которые создают кванты света, возвращаясь в свое обычное состояние. Лазерные установки газового типа способны функционировать непрерывно.

Добавим – лазерная технология может выполняться по двум схемам:

- сварка в среде защитных газов;

- сварка на воздухе.

Первая из указанных технологий позволяет осуществлять соединение самых разных металлов, которые ранее считались непригодными для сваривания (сварка нержавеющей стали, металлов тугоплавкой группы и т. д.).