Ручная

Соединение изделий может осуществляться за счет ручной лазерной сварки. Малогабаритный станок без труда можно приобрести даже для бытового использования. Причем по доступной цене с высокими техническими характеристиками. Такое оборудование предназначено для:

- ремонта изделий с небольшими габаритными размерами, например, украшения, оправы для очков;

- наплавки;

- полимеров;

- точечной сварки в стык;

- проведения сварочных работ в сфере микроэлектроники;

- коррекции пресс-форм;

- обработки медицинских приборов.

Лазерная сварка – это метод соединения изделий из различных материалов, который приобрел широкое распространение в различных сферах. Бесконтактная технология позволяет взаимодействовать с металлами различных электромеханических свойств. Работа проводится на небольшой площади с высокой мощностью, что позволяет проникать в труднодоступные места. Применение метода ограничено экономическими аспектами из-за высокой стоимости установки.

Услуги лазерной сварки в Китае — Roche Industry

Roche Industry предлагает комплекс качественных и безупречных услуг по лазерной сварке в Китае. Это наша специализация.

По правде говоря, мы предлагаем различные исключительно специфические процессы лазерной сварки, чтобы полностью удовлетворить наших клиентов. Наши клиенты из разных отраслей, включая такие чувствительные, как аэрокосмическая и медицинская промышленность.

Наши услуги по лазерной сварке разработаны, чтобы обеспечить исключительно точную сварку в герметично закрепленном пространстве. Это исключает любые шансы попадания загрязняющих веществ в ваш продукт.

Кроме того, Roche Industry предлагает широкий спектр услуг по лазерной сварке, отвечающих вашим конкретным интересам.

CO2, nd: YAG и волоконные лазеры в целом доступны для повседневной сварки. Наши опытные инженеры по лазерной сварке используют лазеры мощностью 200–2,500 XNUMX Вт.

Как авторитетная компания по лазерной сварке в Китае, мы располагаем необходимыми инструментами и оборудованием. Мы всегда доступны и готовы предоставить вам первоклассные услуги по лазерной сварке в Китае.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, — это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Лазерная сварка металлов: как работает аппарат и оборудование для сварки меди лазером

Лазерная сварка – один из современных методов, позволяющих соединять и разрезать металлические детали.

Ее работа основывается на использовании сфокусированного лазерного луча, благодаря чему появляется возможность выполнения швов на очень тонком металле.

Оборудование для проведения лазерной сварки

Схема устройства лазерного сварочного аппарата.

Существует две разновидности приборов для лазерной сварки: твердотельные и газовые аппараты. Чтобы сделать правильный выбор подобного устройства необходимо знать особенности каждого из них.

Как уже отмечалось ранее аппарат лазерной сварки может работать импульсно или постоянно. Ручная твердотельная лазерная установка относится к устройствам функционирующим по второму принципу. В основе таких приборов находится твердый стержень, наиболее часто используется розовый рубин.

На внешний контур и лампу подаются токи. Лампа генерирует высокочастотные, кратковременные импульсы света. В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

Указанная технология формирования лазера отличается невысокой мощностью. В связи с этим она применяется для небольших изделий, позволяя формировать качественные швы. Широкое распространение этот метод получил в микроэлектронике.

Особенности сварки лазером тонкостенных металлов

Основное преимущество лазерной сварки – ее разнообразие. Каждому виду работы можно подобрать соответствующее оборудование. В зависимости от типа поставленных задач и материалов, которые предстоит сваривать, можно подобрать наиболее оптимальные устройства.

Так, например, соединение деталей маленькой и большой толщины необходимо осуществлять разными установками. Как уже было отмечено выше, в одном случае лучше воспользоваться твердотельным лазером, а в другом – аппаратами на основе газа.

Схема сварки лазерным лучом.

Особенно эффективной данная технология оказывается в сварке тонкостенных металлов. Использование других методов влечет за собой ряд рисков, связанных с прожиганием материала, а также с появлением различных термических дефектов.

Лазерная сварка позволяет избежать указанных проблем, однако для этого необходимо точно контролировать мощность излучения, скорость движения луча, а также фокусировку рабочего пятна.

Если установка не позволяет понизить мощность до необходимого уровня, тогда луч следует расфокусировать. Это уменьшит производительность сваривания, зато исключит вероятность прожигания изделия.

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Технология сварки металла большой толщины.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Итог

Лазерная сварка металла – уникальная технология, позволяющая соединять тонкие материалы, нержавеющие и титановые сплавы. Главной особенностью данной технологии является формирование качественного, аккуратного шва без каких-либо дефектов, связанных с деформациями деталей.

Благодаря указанным преимуществам такой тип сварки получил широкое распространение на различных производствах.

Конструкция и виды применяемого оборудования

Строение агрегата зависит от типа излучателя, входящего в его состав.

Твердотельные аппараты

Конструкция включает элементы из рубина, легированного неодимом стекла. Они активируются световым потоком, испускаемым мощными дуговыми светильниками. Агрегаты функционируют в режиме постоянного излучения. Они отличаются высокой частотой, низкими мощностью и КПД. Твердотельные аппараты применяют для сварки деталей малых размеров.

Газовые сварочные устройства

Такие агрегаты подходят для сварки толстых заготовок из стали и других металлов. Излучение, генерируемое в среде газов, характеризуется высокой мощностью. Установка способна соединять детали толщиной до 2 см. Она имеет достаточно высокий коэффициент полезного действия. Эксплуатация устройства усложняется из-за введения в конструкцию хрупкой стеклянной трубки.

Гибридные установки

Такие аппараты были созданы для соединения металлических заготовок большой толщины. Вместе с лазерной головкой схема прибора включает электродуговую горелку. Дополнительно установлен подающий механизм, выводящий расходный материал в сварочную ванну.

Ручные модели

Небольшие устройства работают по принципу стандартных агрегатов. Необходимость применения при сборке компактных деталей делает аппараты дорогими. Они используются для создания миниатюрных металлоконструкций, пайки микросхем.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

Советуем изучить — Электрооборудование сверлильных станков с ЧПУ

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Решается эта дилемма просто. Диод из указки меняется красной лампочкой из привода. Разобрать указку следует с той же аккуратностью, что и дисковод, повреждения разъемов и держателей, испортят ваш будущий лазер для резки металлов своими руками. Когда вы это сделали, можно приступать к изготовлению корпуса для самоделки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

https://youtube.com/watch?v=DhMxREbqobY

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

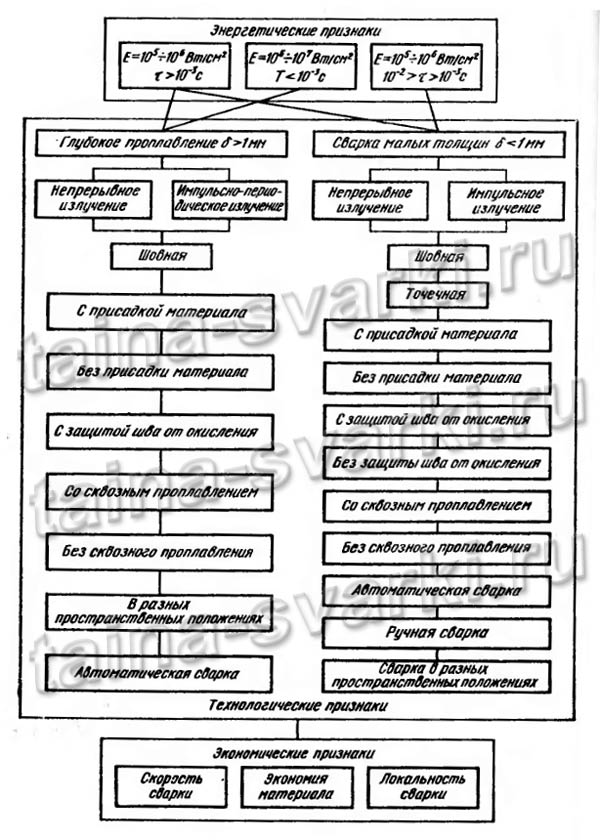

Классификация методов лазерной сварки

Способы лазерной сварки металлов можно классифицировать по трём группам. Классификация представлена на рисунке ниже:

Классификация по энергетическим признакам

Каждый метод лазерной сварки характеризуется плотностью мощности Е, Вт/см2, т.е. отношением мощности луча лазера к площади сфокусированного луча и продолжительностью воздействия t. Лазерную сварку ведут, как правило, при Е=1-10МВт/см2. Меньшая плотность мощности не рекомендуется, так как в этом случае более эффективными и экономичными будут другие способы сварки, например, дуговая. Возможны три основных режима с разным сочетанием мощности и продолжительности воздействия:

1. Е=0,1-10МВт/см2, t>10-2с. Этот режим обеспечивается лазерами непрерывного действия. Данный режим используется для сварки конструкционных сталей различной толщины.

2. Е=0,1-10МВт/см2, t<10-3с. Данный режим обеспечивают лазеры импульсно-периодического действия. Сочетание данной мощности и длительности излучения позволяет сваривать материалы разной толщины и с меньшими затратами энергии, чем при использовании лазеров непрерывного действия.

3. Е=0,1-10МВт/см2, t=10-3-10-2с. Этот режим, как и предыдущий, обеспечивается лазерами импульсно-периодического действия и применяется при сварке металла малой толщины.

Классификация по технологическим признакам

По этому признаку сварка лазером делится на сварку с глубоким проплавлением и сварку малых толщин.

Сварку с глубоким проплавлением, в большинстве случаев, выполняют без присадочного материала, но, в отдельных случаях, для улучшения свариваемости сталей и улучшения проплавления, присадочный металл подают в зону сварки. Также сварку с глубоким проплавлением проводят в среде защитных газов, и выполняться она может как лазерами непрерывного действия, так и импульсно-периодическими лазерами.

Сварка малых толщин также может проводиться лазерами непрерывного действия и импульсно-периодическими. При этом, лазерами непрерывного действия выполняется шовная сварка, а лазерами импульсно-периодическими как шовная, так и точечная. В большинстве случаев сварка малых толщин происходит без присадочного материала. Металлы малой толщины можно сваривать без защитной среды, на эффективность проплавления малых толщин защитные газы практически не оказывают влияния. Но, в ряде случаев, при сварке титана, молибдена, ниобия, циркония и других активных металлов, защитные газы применяются для предохранения сварных швов от окисления.

Классификация по экономическим признакам

Способы лазерной сварки характеризуются своими экономическими признаками. Одним из важных экономических показателей является скорость сварки. Этот показатель напрямую определяет производительность сварки. При использовании лазеров непрерывного излучения сварка производится на высоких скоростях, что позволяет увеличить скорость сварки в 10-15 раз по сравнению с обычными видами сварки плавлением.

Сварка лазером на высоких скоростях обеспечивает минимальные остаточные деформации по окончанию сварки, а также способствует снижению горячих трещин и холодных трещин при сварке различных конструкционных материалов. Но, высокая скорость сварки не всегда достижима. К примеру, сварка импульсно-периодическими лазерами происходит на меньших скоростях, сравнимых с обычными способами сварки плавлением.

Важным экономическим показателем сварки лазером является значительная экономия материала вследствие малых объёмов расплавленного металла. К примеру, сварку металла толщиной 20 мм можно выполнить за один проход без предварительной подготовки сварных кромок и без применения присадочных материалов, а сварку металла такой же толщины 20 мм ручной дуговой сваркой выполняют в несколько заходов и с использованием присадочного материала.

Высокая концентрация энергии лазерного луча обеспечивает локальность сварки и это является третьим экономическим показателем. Условие локальности позволяет получить сварное соединение в крайне ограниченной по размерам зоне, а также в труднодоступных местах. Это условие локальности даёт больше возможности для проектирования различных сварных деталей и конструкций.

Важным аспектом, связанным с локальностью лазерной сварки, являются малые остаточные деформации после сварки. Это позволяет изготавливать сварные конструкции без применения трудоёмких и дорогостоящих методов уменьшения или устранения сварочных деформаций. Лазерная сварка — это прецизионный процесс и во многих случаях он является заключительной операцией создания детали или изделия.

Условия и способы выполнения процесса сварки

Алюминий и его сплавы обладают рядом физико –химических свойств. В их числе:

- небольшой удельный вес;

- большая прочность;

- сопротивляемость коррозии.

Это выполняет алюминий желанным для конструкторов материалом везде, где важен вес конструкции и ее устойчивость к коррозии. Алюминий имеет и еще одну характерность- в нагретом создании он довольно быстро окисляется. Окислы алюминия чрезвычайно тугоплавки ( более 2000 °С). При обыкновенной сварке образование подобных пленок, не разрушающихся при температуре плавления металла, мешает сварке. Более того, оксидная пленка активно поглощает газы и пары перегретые, порождая разные изъяны шва сварки.

По этому нужны принимать специализированные меры для устранения попадания частиц окисных пленок в сварочную ванную. Чтобы это сделать применяют разные флюсы, атмосферу защитных газов, сварку в вакууме и т.д.

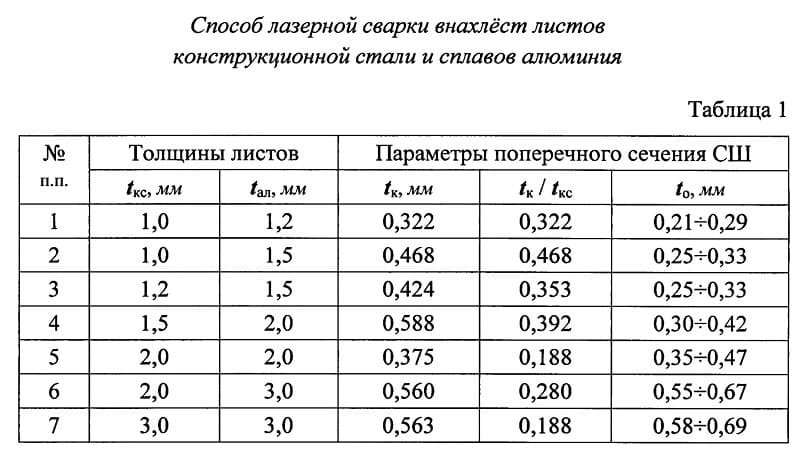

Параметры сварки при помощи лазера внахлест

Лазерная сварка дает возможность обойтись без этих всех усложняющих технологию и повышающих сложность мероприятий.

По этому для сваривания алюминия требуется потоки энергии с большой плотностью. Обеспечение подобных потоков в обычных технологиях сваривания приводит к перегреву заготовок и их температурным деформациям. В результате перегрева происходит также изменение молекулярной структуры шва и околошовной области, приводящее к уменьшению прочности изделия.

Применение метода сварки при помощи лазера, концентрирующего нагрев в достаточно узкой области, позволяет избегнуть и данных проблем.

Какое оборудование используется для обработки металла лазером

Оборудование для лазерной металлообработки различается по источникам излучения и выходной мощности, которая определяет металлический материал. Твердотельные (на гранате с неодимом Nd:YAG) квазинепрерывные и импульсно-периодические лазерные источники с выходной мощностью от 100 до 300 Вт предназначены для обработки черных металлов и нержавеющей стали. Газовые непрерывные СО2 лазерные источники с выходной мощностью до 2500 Вт используются для обработки черных металлов легированных сталей и некоторых других видов сплавов.

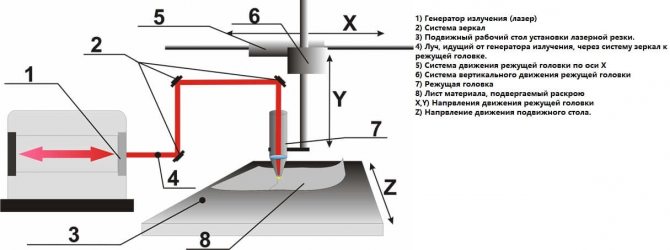

В комплект оборудования для обработки металла лазером входит:

- лазер, оснащенный системой охлаждения и системой питания;

- координатный стол для крепления заготовки;

- компьютерная система управления координатным столом;

- устройство подачи технологического газа;

- вентиляционная система.

Для обработки металла используется лазер с очень большой мощностью излучения. Чтобы предупредить его перегрев, лазерная установка оснащена двухконтурной водяной системой охлаждения или холодильным компрессором на фреоне. Выбор источников питания лазера зависит от практикоориентированных технологических задач. Трансформаторные схемы питания способны выдерживать большие нагрузки, обеспечивают непрерывную работу и считаются более надежными. При минимальных мощностях используются импульсные блоки питания.

Координатный стол – это высокоточное автоматизированное оборудование, оснащенное портальной схемой. Заготовка, неподвижно закрепленная на координатном столе, режется лазерным лучом, который перемещается по координате. Но могут быть и другие схемы. Например, при резке Nd:YAG лазерный луч перемещается по одной координате, а стол с закрепленной заготовкой двигается по другой координате.

Промышленная компьютерная система для управления координатным столом оснащена различными аппаратными устройствами: приводом, датчиками и т. д. Все поставленные задачи выполняются с помощью программного обеспечения, в состав которого входят:

- Программа ввода исходных данных (электронных чертежей) в графических редакторах AutoCad, CorellDraw, Adobe Illustrator и др. Используются следующие форматы данных: *.plt, *.ai, *.dxf, *.cf2.

- Программа управления поворотом, масштабированием, размножением исходного файла (электронного чертежа) по рабочему полю стола.

- Программа настройки параметров лазерной обработки и режима врезки, автоматического учета ширины реза, определения внутренних и внешних контуров, корректировки режима резки непосредственно в технологическом процессе.

- Программа настройки параметров координатного привода и рабочей среды оператора, генерации (рисования) простейших геометрических форм.

- Программа подключения внешних устройств, управления лазерным излучателем, обеспечения связи с внешней локальной сетью.

При выполнении лазерной резки используется различный технологический газ – кислород для щадящей резки черных металлов, инертный газ азот для нержавеющей стали. При прожигании материала лазерным лучом образуются газообразные и аэрозольные продукты распада. Их удаление осуществляется с помощью специальной вентиляции, которая является обязательным элементом любой промышленной установки для обработки металла лазером.

Для того чтобы лазерный луч попадал точно в цель, оборудование оснащено системой зеркал «летающая оптика». Альтернативой является комплекс деформируемых зеркал, в котором сочетаются стационарные и «портальные» схемы. Луч, прежде чем попасть в сфокусированную точку, отражается в зеркалах и дважды меняет траекторию движения. И хотя в такой системе отсутствует сложная механика, к ее главным недостаткам можно отнести трудности в управлении зеркальными поверхностями.

Современная лазерная установка – это сложный механизм, отличающийся простотой управления. Лазерное оборудование обеспечивает высокую скорость и точность металлообработки.

Компьютерное оснащение позволяет полностью исключить фактор человеческой ошибки, способствует экономичному расходу материалов, гарантирует высокое качество каждого готового изделия.

Полная автоматизация всех операций обеспечивает постоянство сфокусированных лучей. Вся энергия с помощью линз совмещается в один мощный лазерный луч, который при соприкосновении с материалом нагревает поверхность в зоне линии разреза. В то же время остальная область заготовки остается холодной. В результате обработки детали не деформируются, на их поверхности отсутствуют какие-либо дефекты.

Технология

Физические характеристики

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Особенностью сварки лазером тонкостенных металлов является очень высокая плотность энергии в сварочной ванне объемом в доли кубического миллиметра. Поэтому сваривание листовых материалов толщиной 0.05-1.0 мм ведется с расфокусировкой лазерного луча. Такой режим снижает КПД сварочного процесса, но при этом исключает сквозное прожигание заготовки.

Технология лазерной сварки

Сварка сталей

Качество сварки и надёжность сварных соединений, выполняемых лазером, сильно зависят от качества сборки деталей под сварку. Требуемая точность сборки обеспечивается мех. обработкой сварных кромок на металлорежущих станках.

Поверхность свариваемых кромок необходимо очистить от загрязнений и от влаги, чтобы исключить образование дефектов в сварном шве, и в зоне термического влияния. В частности, пористости и оксидных соединений, а также образования холодных трещин при сварке из-за переизбытка водорода. При этом необходимо зачищать не только сварные кромки, но и близлежащие к ним участки на 10-15мм выше и ниже сварных кромок.

Зазор между сварными кромками и перекос должны быть сведены к минимуму. Рекомендуемая величина зазора — не более 5-7% от свариваемой толщины. Прихватки при сборке не рекомендуются, но, в случае крайней необходимости они должны выполняться лазером. Предпочтительное соединение для сварки стыковое. Нахлёсточные и замковые соединения не рекомендуются из-за повышенной чувствительности к концентраторам напряжений.

Сварку следует вести в среде аргона с углекислым газом, в соотношении 3:1, или в среде гелия с аргоном в соотношении 2:1. В некоторых случаях, при сварке низкоуглеродистых сталей допустима сварка без газовой защиты. Наиболее характерные режимы лазерной сварки сталей представлены в таблице:

Указанные в таблице режимы рекомендуются для сварки стыковых соединений, но их можно применять и для сварки угловых швов, тавровых и других видов соединений.

Сварка алюминиевых и магниевых сплавов

Сварка алюминия, магния и их сплавов усложняется тем, что это активные металлы, и они хорошо взаимодействуют с окружающей средой и испаряющимися легирующими элементами сплавов. Кроме этого, трудности представляет оксидная плёнка, которой покрыты поверхности сварных кромок. Но, эти трудности могут быть устранены использованием концентрированной подачи энергии в виде лазерного или электронного луча.

Подготовка сварных кромок происходит также тщательно, как и для дуговой сварки и она включает в себя мех. обработку с травлением, промывкой в горячей воде и зачисткой шабером непосредственно перед самим процессом сварки, чтобы на сварных участках не успели образоваться оксидные плёнки.

Сварку проводят в среде защитных газов. В качестве защитных газов применяют гелий, либо аргон. Оптимальные режимы лазерной сварки алюминиевых сплавов представлены в таблице ниже:

Сварные швы при сварке магния и его сплавов, образованные лазерным лучом, хорошо формируются и не провисают при сварке на весу. Это позволяет процесс сварки вести без применения специальных подкладок, в отличии от дуговой сварки, что значительно упрощает технологию изготовления изделий. Наиболее актуально это в случае изготовления крупногабаритных конструкций. Оптимальные режимы сварки некоторых материалов на основе магния представлены в таблице ниже:

Механические свойства сварных соединений алюминия и магния, выполненных лазерным лучом, не уступают механическим свойствам основного металла, при соблюдении технологии сварки.

Сварка титана и титановых сплавов

При сварке титана и титановых сплавов основными трудностями являются высокая активность металла при высоких температурах, склонность к росту зерна при нагреве свыше 300°C и склонность к образованию холодных трещин при сварке в случае повышения содержания водорода в металле шва и зоны термического влияния.

Подготовка кромок ведётся механической обработкой, или дробеструйной, или пескоструйной с последующим химическим травлением, осветлением и промывкой. Большое влияние на качество шва оказывает газовая защита зоны сварки и остывающей поверхности сварного шва и околошовной зоны. Для защиты в зоне воздействия лазерного луча используют гелий высокой чистоты, а для защиты остывающих участков возможно применение аргона повышенной чистоты.

Режимы сварки некоторых материалов на основе титана приведены в таблице:

Конструкция и виды применяемого оборудования

Строение агрегата зависит от типа излучателя, входящего в его состав.

Твердотельные аппараты

Конструкция включает элементы из рубина, легированного неодимом стекла. Они активируются световым потоком, испускаемым мощными дуговыми светильниками. Агрегаты функционируют в режиме постоянного излучения. Они отличаются высокой частотой, низкими мощностью и КПД. Твердотельные аппараты применяют для сварки деталей малых размеров.

Газовые сварочные устройства

Такие агрегаты подходят для сварки толстых заготовок из стали и других металлов. Излучение, генерируемое в среде газов, характеризуется высокой мощностью. Установка способна соединять детали толщиной до 2 см. Она имеет достаточно высокий коэффициент полезного действия. Эксплуатация устройства усложняется из-за введения в конструкцию хрупкой стеклянной трубки.

Гибридные установки

Такие аппараты были созданы для соединения металлических заготовок большой толщины. Вместе с лазерной головкой схема прибора включает электродуговую горелку. Дополнительно установлен подающий механизм, выводящий расходный материал в сварочную ванну.

Ручные модели

Небольшие устройства работают по принципу стандартных агрегатов. Необходимость применения при сборке компактных деталей делает аппараты дорогими. Они используются для создания миниатюрных металлоконструкций, пайки микросхем.