Правила выполнения схем

Существует несколько основных законов составления кинематических чертежей:

- Документ может быть выполнен как на бумаге, так и на электронном носителе. Рекомендуется составлять конструкторские схемы на одном листе с возможностью деления его на необходимые форматы при печати.

- В случае использования сложных схем допускается применение мультимедийных средств, то есть можно показать движение в динамике наглядным образом.

Кинематические чертежи подразделяют на три вида: принципиальные, структурные и функциональные. Правила их составления также отличаются друг от друга.

Что касается принципиальных схем, то на рисунке обязательно должны быть нанесены все виды связей между элементами. Документ предоставляют в виде развертки. Принципиальная кинематическая схема, обозначения которой разработчик указывает на полях, должна изображаться в контуре изделия в аксонометрической проекции. Более подробные правила по их составлению можно узнать по ГОСТ 2.303 и 2.701.

Главное отличие структурных схем от принципиальных заключается в том, что на первых изображаются функциональные части изделия и отношения между ними. Как правило, их представляют в виде графических изображений или аналитической записи.

Функциональные схемы иллюстрируют взаимосвязи между частями элементов, которые изображаются простыми геометрическими фигурами.

Виды электрических схем

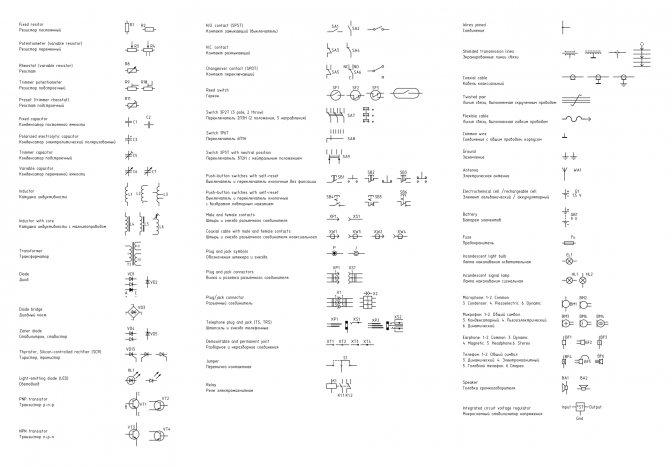

При разнесенном способе представления допускается к номеру добавлять условный номер изображений части элемента или устройства, отделяя его точкой. Они бывают открытой и скрытой установки, соответственно, групп значков тоже две. В настоящее время у населения и в торговой сети находится в эксплуатации значительное количество разнообразных электронных приборов и устройств, радио- и телевизионной аппаратуры, которые изготавливаются зарубежными фирмами и различными акционерными обществами.

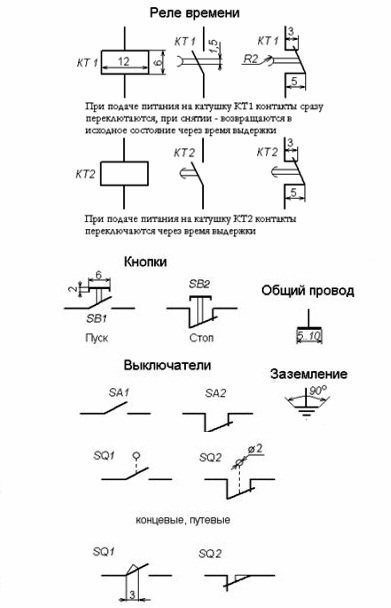

В — Токоведущая или заземляющая шина. Есть замыкающий, размыкающий, переключающий контакты. Различие — положение черты на изображении клавиши.

I — Ответвления. И каждому проектировщику приходится отслеживать изменения и новые требования нормативных документов, изменения в линейках производителей электрооборудования, постоянно поддерживать свою квалификацию на должном уровне. Условные графические изображения на основании ГОСТ D — контакты коммутационных приборов:. Их изображения отличаются тем, что кружки закрашены. Читаем принципиальные электрические схемы

Графические

Другие публикации по теме

Согласно принятой классификации различают десять видов схем, из которых в электротехнике, чаще всего, используется три: Функциональная, на ней представлены узловые элементы изображаются как прямоугольники , а также соединяющие их линии связи. Условные графические обозначения и размеры некоторых элементов принципиальных схем: Стандарты. Специальным знаком отмечают функциональное назначение контактора. При этом обозначения координат следует разделять в соответствии с п. Данный символ может использоваться для любых положений РО, указанных в пункте D. Часто рассматриваются вопросы размещения электрооборудования в помещениях бытового назначения, в помещениях цехов, подстанций ит. В противном случае из-за невнимательности инженера повышается риск закупки неподходящего либо более дорогостоящего оборудования.

Рисунок 9 Каждой таблице присваивают позиционное обозначение элемента, взамен УГО которого она помещена. Обозначение элемента в общем случае состоит из трех частей, указывающих вид элемента, его номер и функцию. Если невозможно указать характеристики или параметры входных и выходных цепей изделия, то рекомендуется указывать наименование цепей или контролируемых величин. Как читать Элекрические схемы

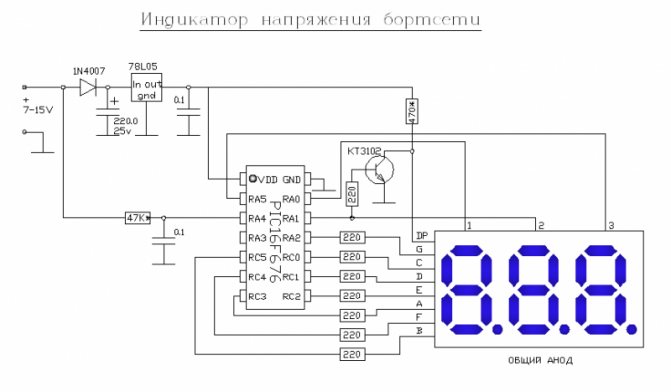

Электрические схемы для авто своими руками

В каждом автомобиле завод изготовитель оставляет недоработки, которые обнаруживаются в течение времени. Основным недостатком машин является отсутствие контроля бортовой сети.

Есть 2 варианта решения проблемы:

- Купить радиокомпоненты и собрать автосхему контроля бортовой сети самостоятельно.

- Купить готовый прибор, установить в приборную панель и правильно подключить к бортовой сети. Индикатор подсоединяется согласно приведенной схеме. Понадобится несколько метров монтажного провода и инструмент.

Контроль бортовой сети автомобиля

Также к доработке можно отнести схему подключения противотуманных фар, которая довольна проста для начинающего автоэлектрика:

- В первую очередь необходимо установить сами фары.

- Установить кнопку включения на панели управления, а также релейную аппаратуру.

- Выполнить монтаж согласно схеме, соблюдая полярность подключения, которое следует производить при отключенной клемме аккумулятора. Обязательно необходимо установить предохранитель согласно указанной схеме.

Загрузка …

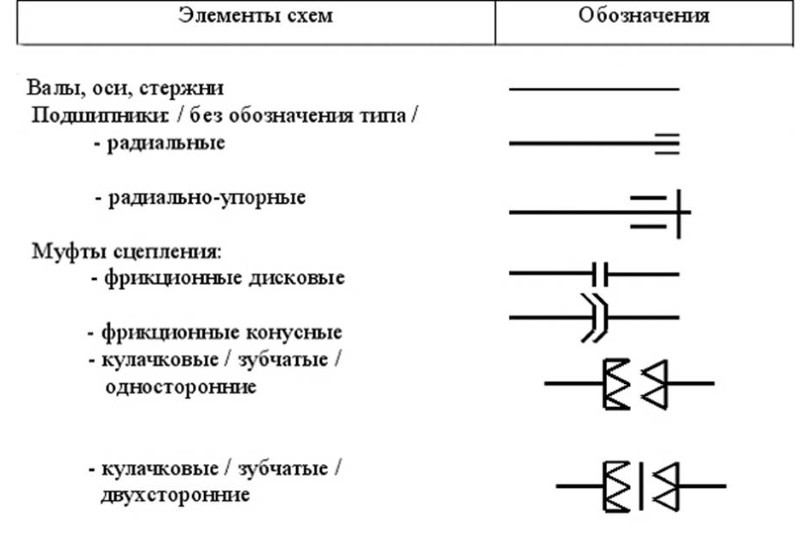

Чтение кинематических схем

Система отечественных стандартов определяет перечень и правила обозначения каждой используемой детали. Таких изображений существует более двух сотен.Все знаки располагаются с соблюдением последовательности передачи движения от элемента к элементу. Они имеют своё графическое изображение. Например, подшипники качения и скольжения обозначаются двумя параллельными линиями заданной толщины. Муфта отображается в виде системы зубьев, которые входят в зацепление. В зависимости от применяемого знака, можно определить, какая муфта изображена: предохранительная или кулачковая.

Для станков, вал обозначается длиной сплошной линией, на котором располагаются различные элементы. Обозначение червячной передачи позволяет определить направление передачи обоих видов движений: поступательного и вращательного.

Чтение названий осуществляется на основании принятых наименований.Каждое имеет свою аббревиатуру. Она состоит из одной заглавной буквы и одной цифры. Вид обозначается заглавными буквами, например,К – кинематические, Г – гальванические. Тип цифрами, например, 1 – структурные, 2 – функциональные, 3 – принципиальные. Более подробный перечень таких обозначений можно найти в соответствующих таблицах. Таким образом, название может состоять из нескольких обозначений: ЭЗ – это схема электрическая принципиальная; К3 – кинематическая принципиальная.

Источник статьи: http://stankiexpert.ru/tehnologii/skhema-kinematicheskaya.html

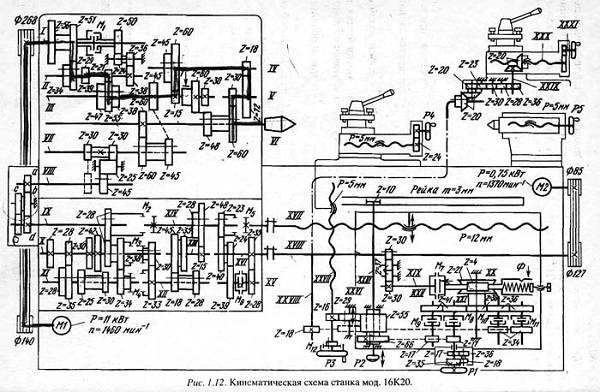

1.2. Кинематическая схема токарного станка

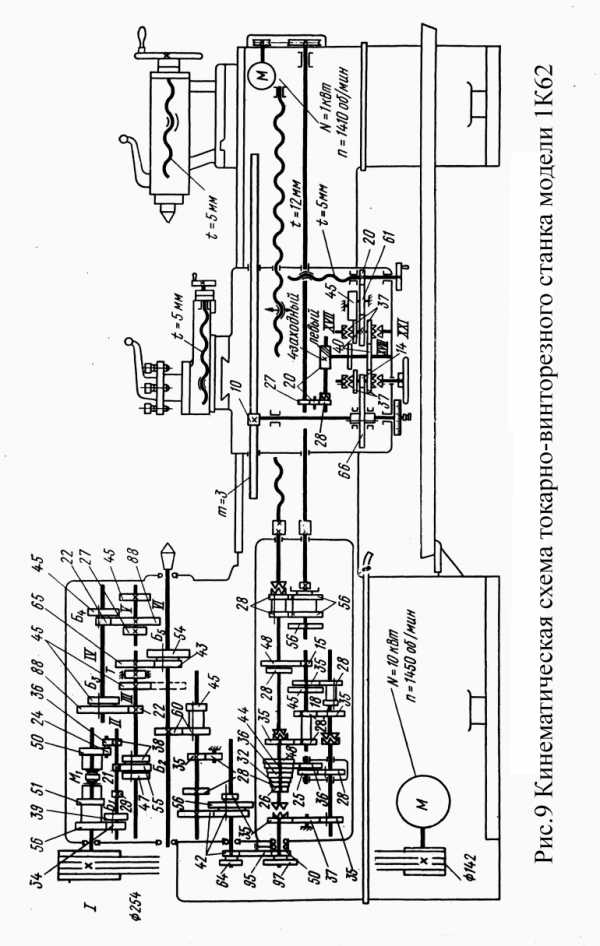

Кинематической схемой токарного станка называют условное изображение совокупности всех механизмов, посредством которых осуществляется движение элементов станка; она показывает взаимосвязь отдельных элементов и механизмов, участвующих в передаче движения различных органов станка.

В токарном станке имеются две кинематические цепи: электродвигатель — шпиндель (цепь главного движения) и шпиндель — суппорт (цепь подач), которые изображают в двух вариантах — для продольной (при нарезании резьбы и точении) и поперечной подачи резца.

Кинематическая цепь токарного станка может состоять из ряда кинематических пар зубчатых колес или шкивов, червячных и винтовых передач. Последовательность кинематических пар в цепи представлена цифрами, указывающими число зубьев в зубчатых колесах или диаметры шкивов. Для элементов кинематических пар, закрепленных на одном валу, цифры записывают через тире, а закрепленных на различных валах — через знак деления.

На рис. 9 приведена кинематическая схема токарно-винторезного станка. Проследим по ней кинематическую цепь главного движения: электродвигатель — шпиндель. Эта цепь связывает вал двигателя (диаметр шкива d1 = 142 мм) через клиноременную передачу со шкивом вала I (диаметр шкива d2 = 254 мм) коробки скоростей токарного станка, на котором свободно укреплен блок зубчатых колес 56—51 и зубчатое колесо 50. На валу находится также фрикционная пластинчатая муфта М1 для сообщения шпинделю прямого (при включении влево) или обратного (при включении вправо) вращения. При включении муфты М1 влево вращение с вала I передается на вал II. На нем помещается подвижной блок зубчатых колес Б1 (34—39), который, поочередно соединяясь с зубчатыми колесами блока 56—51, обеспечивает передачу различного числа оборотов валу II. Затем с этого вала при помощи подвижного блока Б2 (47—55—38) на валу VII и подвижного блока Б5 (43—54) на валу VII вращение передается на шпиндель (шесть чисел оборотов).

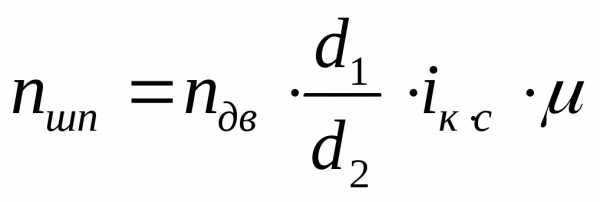

При включении перебора (валы IIV—V) движение с вала III передается валу IIV, который с помощью подвижных блоков Б3(88—45) и Б4(22— 45) передает его на вал V и затем через колеса 27 —54 на шпиндель (вал VII)’, дополнительно получаем три передаточных отношения. Структурная формула кинематической цепи имеет вид (об/мин):

где пшп и nдв — числа оборотов шпинделя и электродвигателя в минуту; iк с — переменное передаточное отношение коробки скоростей (с учетом передаточного отношения перебора); — коэффициент проскальзывания ремня ( = 0,98).

При положении зубчатых колес, изображенных на рис. 9, число оборотов шпинделя при прямом ходе

обIмин.

Токарно-винторезный станок 1К62 имеет 24 числа оборотов шпинделя (от 12,5 до 2000 об/мин).

Аналогично можно установить кинематическую цепь суппорта при продольной и поперечной подачах, а также при нарезании резьбы. Например, структурная формула для продольной подачи (мм/об):

sпр=l.iк п...m.z

где iк п — передаточное отношение коробки подач (с учетом передаточных отношений от шпинделя к реверсу, самого реверса, сменных зубчатых колес гитары и механизма фартука); т — модуль реечного зацепления, мм; г — число зубьев реечного колеса.

При положении зубчатых колес, изображенных на рис. 9, продольная подача

Всего станок имеет 48 продольных подач (от 0,075 до 4, 46 мм/об) и столько же поперечных (от 0,038 до 2,23 мм/об).

Анализируя кинематическую схему токарного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи.

Классификация

Кроме перечисленного распределения, есть еще множество факторов, по которым происходит разделение всех устройств на модели и категории. Рассмотрим их подробнее.

По размещению шпинделя

Фактически это предопределяет расположение заготовки. Есть вертикальные и горизонтальные токарные станки с ЧПУ. Первые встречаются реже, но они удобны тем, что занимают мало места. Однако для их установки потребуется достаточно крепкое бетонное основание.

Если деталь крепится с двух сторон в позиции по горизонтали, то сама станина, как и рабочая зона, занимает больше места. Это более классическая и привычная форма, поскольку обычные, без пульта управления имели именно такое расположение.

По расположению направляющих

Это важный узел, по которому передвигаются ползунки с инструментами. Они могут двигаться в нескольких направлениях:

- по горизонтали;

- по вертикали;

- по наклонной линии.

По организации инструментальной системы

Существует два вида:

- Сменные магазины с инструментами. Иногда в одном может находиться до 300 разновидностей лезвий.

- Револьверные шпиндельные головки. Кассетный резцедержатель вмещает до 12 резцов.

По виду выполняемых работ

Все машины различаются по технологическим группам. Токарная обработка на станках с ЧПУ имеет 1-й номер. В то время как фрезерная, например, – 6-й.

Количество функций может быть разным. Чем больше возможностей у оборудования, тем оно универсальнее. Многозадачность может быть выражена возможностью делать глухие и сквозные отверстия, а также наносить внутреннюю и внешнюю резьбу.

Принципиальная кинематическая схема — Википедия. Что такое Принципиальная кинематическая схема

Принципиальная кинематическая схема — это такая схема, на которой показана последовательность передачи движения от двигателя через передаточный механизм к рабочим органам машины (например, шпинделю станка, режущему инструменту, ведущим колёсам автомобиля и др.) и их взаимосвязь.

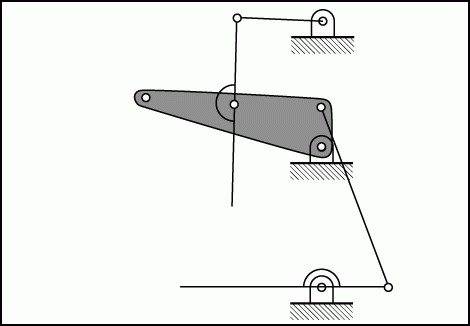

На кинематических схемах изображают только те элементы машины или механизма, которые принимают участие в передаче движения (зубчатые колёса, ходовые винты, валы, шкивы, муфты и др.) без соблюдения размеров и пропорций.

Нормативные документы

Стандарты, регламентирующие условные обозначения и выполнение кинематических схем:

- ГОСТ 2.770-68 (2000) ЕСКД. Обозначения условные графические на схемах. Элементы кинематики.

- ГОСТ 2.703-2011. ЕСКД. Правила выполнения кинематических схем.

- ISO 3952 Kinematic diagrams — Graphical symbols.

Правила выполнения кинематических схем

Корпусные части составляющей единицы (машины или механизма) не показывают совсем или наносят их контур сплошными тонкими линиями. Пространственные кинематические механизмы изображают обычно в виде развёрнутых схем в ортогональных проекциях. Их получают путём размещения всех осей в одной плоскости. Такие схемы позволяют прояснить последовательность передачи движения, но не показывают действительного расположения деталей механизма. Кинематические схемы допускается выполнять в аксонометрии.

Все детали (звенья) на кинематических схемах изображают условно в виде графических символов (ГОСТ 2.770-68 (2000)), которые лишь раскрывают принцип их работы. Соединения смежных звеньев, которое допускает их относительное движение, называют кинематической парой. Наиболее распространённые кинематические пары: шарнир, ползун и направляющая, винт и гайка, шаровой шарнир. Допускается использовать нестандартные условные графические обозначения, но с соответствующими пояснениями на схеме. На кинематической схеме разрешается изображать отдельные элементы схем других видов, которые непосредственно влияют на их работу (например, электрические или гидравлические).

Кроме условных графических обозначений, на кинематических схемах дают указания в виде надписей, поясняющих изображённый элемент. Например, указывают тип и характеристику двигателя, диаметры шкивов, модуль и число зубьев зубчатых колёс и др. Взаимное расположение звеньев на кинематической схеме должно соответствовать начальному, среднему или рабочему положению исполнительных органов механизма или машины. Если звено при работе изделия меняет своё положение, то на схеме допускается указывать его крайние положения тонкими штрихпунктирными линиями. На кинематической схеме звеньям присваивают номера в порядке передачи движения, начиная от двигателя. Валы номеруют римскими цифрами, остальные элементы — арабскими. Порядковый номер элемента проставляют на полочке выносной линии. Под полочкой указывают основные характеристики и параметры кинематического звена.

На кинематических схемах валы, оси, стержни изображают сплошными основными линиями; зубчатые колёса, червяки, звёздочки, шкивы, кулачки — сплошными тонкими линиями.

Чтение кинематических схем

Читать кинематическую схему начинают от двигателя, как источника движения всех подвижных деталей механизма. Определяя последовательно по условным обозначениям каждый элемент кинематической цепи, устанавливают его назначение и характер передачи движения.

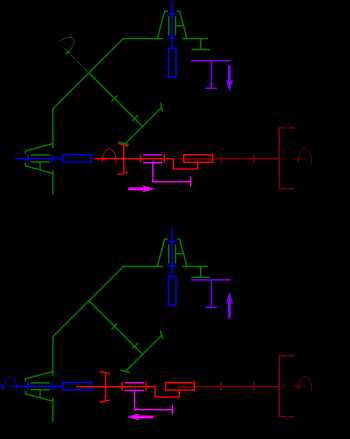

Кинематическая схема привода

В любом приводе все элементы, связанные между собой, оказывают определенное влияние друг на друга

То есть изучения движения только одного звена будет недостаточно, важно учитывать и их взаимное влияние. Для этого все силы в конструкции приводят к единой точке, как правило, это вал двигателя. Кинематическую схему привода называют эквивалентной, а параметры — приведенными

Кинематическую схему привода называют эквивалентной, а параметры — приведенными.

Схемы этого оборудования состоят из таких основных элементов, как:

- электродвигатель;

- открытая передача;

- редуктор;

- приводной вал машины;

- муфта.

Это классический состав кинематической схемы, некоторые элементы могут отсутствовать.

2 Особенности конструкции

Основными конструктивными узлами станка 16К20 являются: передняя и задняя бабка, фартук, суппорт. Внутри передней бабки установлен блок шпинделя и коробка скоростей. В конструкции агрегата установка и центровка патронов выполняется посредством конической шейки, центров — с помощью конического отверстия выполненного в конфигурации конуса Морзе 5. Для настройки цепи подач на нарезание разных типов резьбы (метрической, дюймовой, питчевой) используется гитара с сменными зубчатыми колесами.

Вращение ходового вала преобразовывается в поступательное движение суппорта посредством фартука. Сам суппорт является узлом, фиксирующим рабочий инструмент — резец, и передающий на него движение подачи. Устройство суппорта состоит из салазок, каретки, поворотной части и резцедержателя. Возможность монтажа каретки под углом к центрам станка позволяет обрабатывать поверхности конической формы.

В посадочное гнездо задней бабки могут монтироваться центра двух типов — фиксированные и вращающиеся. Центра выполняют функцию удерживания обрабатываемой детали. Перемещение задней бабки по станине выполняется вручную. Установка пиноли в требуемое положение также ручная, осуществляется с помощью маховика.

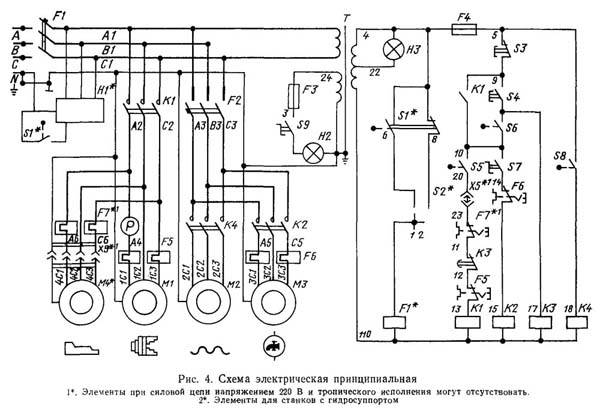

Электрическая схема

Электрическая схема 16К20 представлена на изображении. Запуск основного двигателя производится посредством нажатия кнопки S4, выключение — S3. За защиту привода от перегрузок отвечает тепловое реле, при возникновении коротких замыканий срабатывают плавкие предохранители. Перед запуском агрегата в работу устройство заземления станка обязательно.

Кинематическая схема

Главным движением в кинематической цепи станка является вращение шпинделя, которое сообщается на шпиндель от основного электродвигателя через клиноременную передачу и коробку скоростей. Направление вращения шпинделя зависит от положения фрикционной муфты (М1), если она повернута влево вращение происходит на прямых частотах, при повороте влево включается реверсный ход.

2.2 Наладка и ремонт

Перед первым запуском станка после длительного простоя необходимо выполнить его наладку, которая осуществляется в следующей последовательности:

- Проверяется заземление, после чего в шкафу управления отключаются провода питания электродвигателей и агрегат подключается к электросети.

- Посредством органов ручного управления проверяется работоспособность главного реле и магнитных пускателей.

- Проверяется работоспособность каждого из блокировочных механизмов.

- Если все блокировочные узлы работают нормально, ранее снятые провода электродвигателей подключаются обратно.

- Проверяется действие запущенных электродвигателей на предмет направленности их вращения. Главный привод должен вращаться против часовой стрелки, движок быстрой подачи шпинделя — по часовой, двигатель гидростанции — по часовой, мотор насоса СОЖ — в соответствии с указанной на корпусе маркировкой. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций.

16К20 после восстановления

Ремонт агрегата, в зависимости от его сложности, классифицируется на три типа — малый, средний и капитальный. Собственными силами имеет смысл выполнять ремонтные работы малой группы, тогда как более сложные операции должны производиться профильными специалистами.

К операциям малой ремонтной группы относятся:

- разборка наиболее загрязненных конструктивных узлов — шпинделя, передней бабки, коробки скоростей и подач, с их последующей чисткой и промывкой;

- очистка посадочных гнезд на пиноле задней бабки и шпинделе без их демонтажа;

- осмотр зазоров на валах и втулках, замена изношенных расходников, настройка подшипников качения;

- настройка фрикционной муфты основного двигателя, при необходимости — комплектация привода новыми дисками;

- механическая очистка шлицев и зубьев шестеренок коробки подач от заусениц;

- восстановление или замена потерявших форму крепежей на резцедержателе;

- шлифование ходового вала, винтового двигателя и салазок суппорта (продольных и поперечных);

- замена износившихся экранов и ограждающих муфт.

Проверка работоспособности станка выполняется посредством его испытания на холостом ходу, в процессе которого визуально оценивается уровень шума, нагрев привода и точность обработки заготовки.

Кинематические схемы металлообрабатывающих станков

Для анализа движений различных органов станков применяют упрощенные, условные схемы механизмов, дающие наглядное представление о кинематике станков и в некоторой степени представление об их конструкции. Такие схемы называются кинематическими и для их вычерчивания применяют условные обозначения по ГОСТ 2.770-68. Условные обозначения соединения детали с валом показаны в табл. 1.

Таблица 1

Обозначения соединения детали с валом

| № | Наименование обозначения соединения детали с валом | Условное обозначение |

| Свободное при вращении | ||

| Подвижное | ||

| При помощи вытяжной шпонки | ||

| Глухое |

Кинематическая схема станка состоит из отдельных кинематических цепей, представляющих собой систему последовательно расположенных взаимодействующих звеньев, связывающих движение одного рабочего органа станка с другим или с источником движения. Кинематические цепи могут иметь как постоянные взаимодействующие звенья, так и сменные (регулируемые).

Наиболее часто в схемах станков встречаются множительные механизмы с передвижными блоками зубчатых колес рис.7.

Рис. 7. Множительный механизм с передвижным блоком колес

На ведущем валу (вал I

) находится блок из трех цилиндрических зубчатых колес (Z1, Z2, Z3 ), имеющий возможность перемещаться вдоль оси вала. На втором (ведомом) валу располагаются отдельно стоящие, глухо соединенные с валом зубчатые колесаZ4, Z5 иZ6 . Перемещением блока зубчатых колес по оси ведущего вала включают в работу пары зубчатых колесZ2 — Z5, Z1 – Z4 иZ3 – Z6 , тем самым получая три различных передаточных отношения(i1, i2, i3) .

На рис. 8 показан множительный механизм с постоянным зацеплением. На ведомом валу расположена фрикционная муфта (МФ), позволяющая за счет сил трения передавать вращение с зубчатого колеса на вал. При работе такого соединения возможно получить два передаточных отношения (i1, i2)

Передаточное отношение цепи, состоящее из m последовательно включенных передач, равно произведению передаточных отношений отдельных передач

Рис. 8. Множительный механизм с постоянным зацеплением колес

Частота вращения последнего звена цепи определяется путем составления уравнения кинематического баланса

В связи с тем, что любой металлорежущий станок рассчитывается для обработки изделий в определенном интервале размеров, зависящих от габаритов станка и предельных скоростей резания, то частота вращения шпинделя должна находиться в пределах регулирования от nmin

доnmax .

Русским академиком А.В. Годолиным была доказана целесообразность построения ряда частот вращений рабочего органа по геометрической прогрессии. Геометрический ряд позволяет создавать сложные коробки передач из простых двухваловых механизмов. Кроме того, такие приводы обеспечивают выбор наиболее экономически выгодных режимов резания, поскольку при переходе с одной ступени на соседнюю при неизменном размере обрабатываемой поверхности относительная потеря скорости одинакова для всех ступеней.

Таким образом, ряд значений скоростей рабочих движений, построенный по геометрической прогрессии со знаменателем j

может быть представлен следующим образом

где Rn

– диапазон регулирования.

Вычислив фактические значения минимальной и максимальной частот вращения, можно определить значение знаменателя геометрической прогрессии и относительную потерю скорости, выраженную в процентах и называемую перепадом скоростей

Значения знаменателя ряда частот вращения стандартизированы и устанавливаются в соответствии с рядом предпочтительных чисел, основные из которых приведены в табл. 2.

Таблица 2

Стандартизированный ряд значения знаменателя

| j | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 |

| А | »5 |

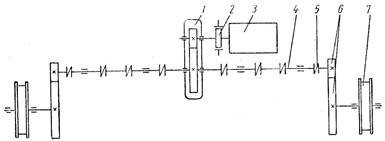

Кинематическая схема механизма передвижения мостового крана

Рис. 2. Схема трансмиссии крана с индивидуальным приводом

Механизм движения крана может быть центральным или индивидуальным. В свою очередь центральное перемещение подразделяется на два вида: с быстроходным и тихоходным трансмиссионным валом.

Рис. 3. Кинематическая схема передвижения мостового крана с тихоходной трансмиссией

Привод крана с тихоходной трансмиссией устанавливается в середине моста и включает: двигатель 3, муфты-тормоза 2 и редуктор 1. Выходной вал редуктора связывается с валом трансмиссии 4, изготовлен из сборных секций, которые соединяются муфтами 5, установленными в подшипниках. Также муфты соединяют трансмиссионный вал с приводом ходовых колес 7, используя зубчатую передачу 6. Вал 4 вращается с той же скоростью, что и колеса, передавая максимальный крутящий момент.

Обзор токарного станка 1М63: характеристики, фото, паспорт

Разработкой и производством токарно-винторезного станка 1М63 занимался Рязанский станкостроительный завод. Учитывая опыт реализации предыдущих моделей, в этой серии оборудования были внедрены последние разработки того времени. Поэтому станок до сих пор остается одним из самых популярных и востребованных для комплектации мелкосерийных производств, мастерских.

Конструктивные особенности

Для анализа эксплуатационных возможностей оборудования сначала рекомендуется изучить паспорт. Там же указываются основные техники параметры. Главными качествами станка 1М63, предназначенного для токарной обработки, являются надежности и высокая точность выполнения операций.

Это стало возможным благодаря повышенной жесткости станины, широкому диапазону настроек каретки и настроек шпиндельной бабки. Станок предназначен для выполнения всех типов токарных работ, в том числе – формированию резьбы нескольких типов. При этом можно использовать различные резцы.

В конструкции суппорт имеет механическую подачу, что позволяет выполнять обработку длинных конусов. Кроме этого, можно отметить следующие особенности конструкции станка, подробно описанные в паспорте оборудования:

- быстрое перемещение суппорта в поперечном и продольном направлении. Для осуществления этих манипуляций в конструкции имеется электродвигатель;

- ступенчатый механизм главного движения. Это осуществляется с помощью коробки скоростей, переключение передач в которой осуществляется путем изменения порядка сцепления определенной пары шестерен;

- многофункциональность коробки скоростей. В ней есть механизмы, позволяющие реверсировать движение суппорта. Дополнительно они увеличивают шаг нарезаемой резьбы.

Станок 1М63 имеет фартук закрытого типа со встроенной системой смазки. Она включает в себя плунжерный насос и распределитель масла. Указатель уровня масла регистрирует текущее состояние процесса, его фактические характеристики

Это важно при ускоренном режиме смещения суппорта

Если необходимо нарезание точной и специальной резьбы – следует изготовить специальный набор, в который будут входить зубчатые колеса. Они устанавливаются в коробку передач Токарно-винторезный станок 1М63 будет иметь расширенный функционал.

Технические характеристики

Параметры станка токарно-винторезного 1М63 описаны в паспорте. Но для первичного анализа возможностей оборудования следует изучить технические характеристики каждого компонента – шпинделя, подачи.

Габариты станка составляют 353*168*129 см при общей массе конструкции 4300 кг. Согласно принятой классификации ему присвоена точность «Н». Кроме этого, к основным паспортным характеристикам относят максимально допустимые размеры заготовки. Над станиной это значение не должно превышать 63 см, над суппортом – 35 см. Высота центров составляет 31,5 см. Для обработки на станке 1М63 можно устанавливать детали длиной не более 140 см и с массой, не превышающей 2000 кг.

Паспорт также содержит характеристики шпинделя:

- номинальная мощность электродвигателя – 13 кВт;

- частоты вращения. При прямом движении они варьируются от 10 до 1250 об/мин. Во время обратного могут составлять от 18 до 1800 об/мин;

- нормированный диаметр отверстия – 7 см;

- количество скоростей при прямом вращении равно 22, а во время обратного — 11.

В конструкции станка 1М63 предусмотрен механизм принудительного торможения шпинделя. Согласно паспортным данным он состоит из электрической части, которая активируется при нажатии соответствующей кнопки на пульте управления оборудованием. Ознакомиться с внешними параметрами станка можно по фото.

Технические характеристики подачи:

- смещение в продольном направлении составляет 126 см, в поперечном – 40 см;

- резцовые салазки могут перемещаться на 22 см;

- количество подач одинаково для всех направлений и составляет 44;

- пределы продольных подач — от 0,064 до 1,025. Для поперечных этот параметр варьируется от 0,026 до 0,38;

- цена деления лимба для резцовых салазок составляет 0,05 мм.

С помощью станка можно формировать практически все типы резьбы: метрические, дюймовые, питчевые и модульные. Если их характеристики соответствуют паспортным данным – использование дополнительных устройств не нужно.

Дополнительно в конструкции станка 1М63 есть системы охлаждения и смазки. Они имеют отдельные силовые агрегаты для подачи жидкостей к ответственным узлам и зонам оборудования. Силовая установка для охлаждения обеспечивает расход 22 л/час, что является оптимальным параметром для станков этого типа.

В видеоматериале показан пример восстановления исходных параметров станка 1М63 путем глобального ремонта: