Резьба метрическая. Диаметры и шаги.

По ГОСТ 8724 (СТ СЭВ 181) метрическая резьба может иметь диаметр 0,25…600 мм. Все диаметры разбиты на три ряда.

Примечания:

- При выборе диаметров резьб следует предпочитать первый ряд второму, а второй — третьему.

- Диаметры и шаги резьб, заключенные в скобки, по возможности не применять.

- Резьба 14×1,25 может применяться только для свечей зажигания.

- Резьба 35×1,5 может применяться лишь для стопорных гаек шарикоподшипников и при необходимости в легких конструкциях.

Обозначение резьб.

В условное обозначение резьбы с крупными шагами должны входить: буква М и номинальный диаметр резьбы, например М24, М64.

В обозначение резьбы с мелким шагом должны входить: буква М, номинальный диаметр резьбы и числовое значение шага, например, М24×2, М64×2 и т.д.

Нарезание резьбы метчиком

Метчик представляет собой формообразующий винт с продольными канавками для отвода стружки и формирования захода режущих передних поверхностей зубьев. Чаще применяются для нарезки внутренних метрических видов резьбы малого диаметра в глухих и сквозных отверстиях.

Нарезание резьбы метчиком

Комплект из 2–3 ручных метчиков служит для поочерёдного прохода отверстия. Распределение нагрузки по снятию стружки между составляющими набора из 3 предметов (черновой, получистовой, чистовой) 60:30:10%, 75:25 – из 2. Заборный конус чернового называется режущим и принимает при врезании основную нагрузку.

Хвостовик квадратного сечения служит для удержания метчика воротком и передачи усилия. Хвостовики гаечных метчиков 2 видов: прямые и изогнутые.

Машинные метчики совмещают на одном стержне набор из чернового, получистового и чистового калибровочного. Машинный метчик выполняет комплекс нарезки за 1 проход с высокой скоростью. Минимальная скорость прохода для разнотипных материалов превышает 5–6 м в мин.

Классификация резьб

Деление резьб по типу поверхности:

- конические;

- цилиндрические.

По направлению витка:

- левая;

- правая.

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

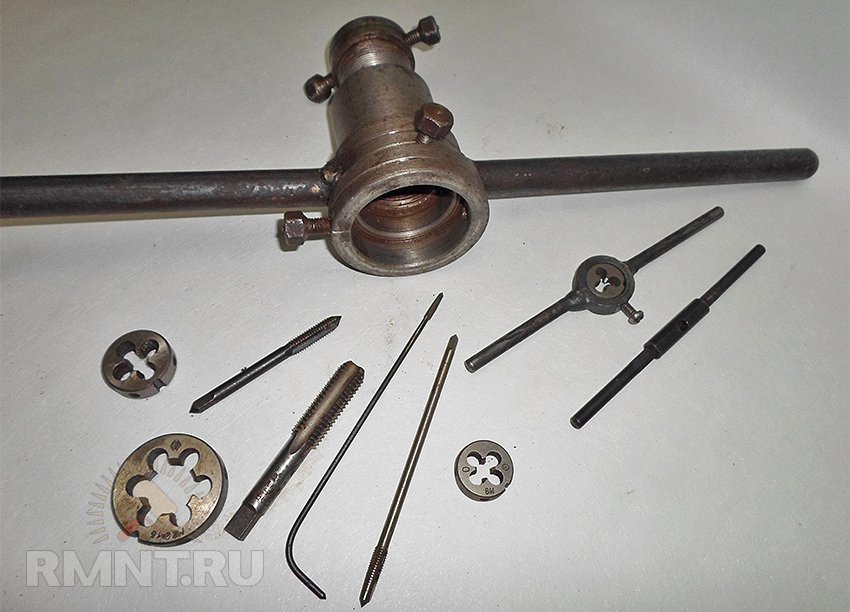

Плашки и метчики для нарезки

Вопросы и ответы

Что делать, если у винта случайно срезало головку?

Удалить испорченный крепеж можно высверливанием. Чтобы правильно подобрать сверло, требуется верно рассчитать диаметр ответного отверстия, а также учитывать материал изготовления винта.

Какие бывают шляпки у винтов?

Всё зависит от предстоящих работ. Где-то подойдут потайные навершия, где-то – плоские. Неверно подобранный тип навершия станет причиной проблемной эксплуатации узла. Винт будет цепляться за примыкающие детали.

Отличие винта от болта?

Прежде всего, это принципиально разные виды крепежа. Винт фиксируется за счет резьбового отверстия, болт затягивается гайкой. В некоторых узлах допускается одновременное использование и болтов, и винтов. Это позволяет добиться необходимой прочности соединения.

Резьба трапецеидальная: диаметры и шаги по ГОСТ 24737-81

Данный межгосударственный стандарт задает значения вплоть до 640 мм для сечения и до 24 мм – для расстояния между соседними витками. Но мы сосредоточимся только на ходовых величинах, применяемых часто, а не в единичных случаях.

|

P, мм |

d, мм |

|

2, 3 |

14 |

|

2, 4 |

16, 18, 20 |

|

2, 3, 5, 8 |

22, 24, 26, 28 |

|

3, 6, 10 |

30, 32, 34, 36 |

|

3, 6, 7, 10 |

38, 40, 42 |

|

3, 7, 8, 12 |

44 |

|

3, 8, 10 |

46, 48, 50, 52 |

|

3, 8, 9, 12, 14 |

55, 60 |

|

4, 10, 16 |

65, 70, 75, 80 |

|

4, 5, 12, 18, 20 |

85, 90, 95 |

|

4, 5, 12, 20 |

100, 110 |

Ориентируйтесь на эти справочные данные при выборе варианта нарезки и помните: нормативные значения геометрических показателей – залог высокой совместимости деталей и особенно крепежных элементов.

Обозначение на чертеже

Изображение резьбового соединения на чертеже представляет собой процедуру буквенного обозначения типа нарезки изделия. На рисунке прямоугольный тип нарезки может изображаться 2 способами: посредством местного разреза, где обозначаются ее основные размерные характеристики, и с применением выносного элемента – дополнительного рисунка части изделия в увеличенном размере. Для прямоугольной резьбы не существует точных стандартов обозначения. Поэтому на чертеже для ее изготовления приводится вся необходимая информация о размерах нарезки.

Согласно ГОСТ № 2.311—68, при составлении резьбовых чертежей на производстве линия винта заменяется одной 2 сплошными линиями – основной и тонкой. В этом случае для изображения внутреннего и наружного диаметра действуют следующие правила:

- При наружной резьбе внешний диаметр обозначается сплошными основными линиями, внутренний диаметр – сплошной тонкой. Расстояние между линиями должно составляет не менее 0,008 см. Оно может быть больше величины шага.

- Сплошная тонкая линия проводится на величину длины нарезки без сбега. С ней пересекается граница фаски.

- По внутреннему диаметру изображается дуга, длина которой составляет 0,75 от длины окружности. Она размыкается в любом месте. При этом фаска на чертеже не обозначается.

- При внутренней нарезке внешний диаметр изображается сплошной тонкой линией, внутренний диаметр – сплошной основной. Невидимые участки нарезки обозначаются пунктирными линиями. В этом случае линию, определяющую границу нарезания, рисуют на стержне до начала сбега.

- Рядом с границей резьбы во время ее изготовления образуется глухое отверстие, именуемое гнездом. Оно выполнено в форме конуса. Его угол при вершине составляет 120°. При условии, что дно глухого отверстия находится рядом с концом резьбы, то допускается обозначение нарезки до конца отверстия.

Нарезание прямоугольной резьбы

Изготовление резьбовых соединений с прямоугольным профилем осуществляет на токарных станках при помощи специальных резцов. Перед началом нарезания данный инструмент затачивается по образцу, его профиль подбирается в соответствии с профилем нарезки. Зданий угол резца отклоняется на 8°. Для снижения трения инструмента об поверхность изделия дополнительно устанавливаются вспомогательные углы.

После процесса затачивания необходимо правильно расположить резец. Существует 2 главных метода установки инструмента при нарезании:

- Первый способ: основная кромка резца размещается параллельно оси изделия. В этом случае профили нарезки и инструмента будут точно совпадать, что позволит воссоздать необходимую форму винтового соединения. Преимуществом данного способа является улучшение условия для проведения нарезки. Но при этом кромка сильно износится за короткий временной промежуток.

- Второй способ: кромка располагается у боковых стенок резьбового соединения под углом 90°, что позволит равномерно распределить нагрузку на инструмент. Но профили резца и резьбы не совпадают, поэтому винт не получит правильную форму. Этот метод нарезания используются преимущественно для осуществления черновой нарезки.

При создании прямоугольной резьбы используются державки – приспособления для установки резца. Этот прибор позволяет мастеру не производить повторную переточку режущего инструмента при изменении внутреннего или внешнего диаметра.

После установки резца начинается процесс нарезания. Резьбы, шаг которых не превышает значения в 0,4 см, нарезаются при помощи 1 резца. При резьбовых соединениях с большей величиной шага применяются сразу 2 режущих инструмента: для черновой и чистовой нарезок.

Контроль качества нарезания резьбы

Станочник проверяет первую деталь на соответствие чертежу. Простейшее контрольное приспособление — шаблон. Для ходовых метрических и дюймовых типов резьбы шаблоны сгруппированы в набор. На просвет при наложении на деталь видны несоответствия профиля.

Калибром (в комплекте проходной и непроходной) комплексно оцениваются параметры профиля. Редкие виды специальной резьбы, изготовленные в единичном экземпляре, проверяются по ответной детали.

Создание внутренней и наружной возможно выполнить вручную. Остальные режутся только на станке с использованием резьбонарезного резца необходимого профиля.

Применение

Раньше резьба с прямоугольным сечением использовалась преимущественно при изготовлении винтовых механизмов. Сейчас этот вид нарезки применяется очень редко из-за технологических сложностей, возникающих во время создания резьбового соединения, и большого количества зазоров, появляющихся между винтовыми витками при износе. В нынешнее время этот вид нарезки полностью заменен трапецеидальной резьбой. В ней зазоры устраняются при помощи стягивания разрезной гайки.

Резьбу с прямоугольным сечением продолжают применять в промышленном секторе для изготовления креплений, регулировочных инструментов и соединений, где необходимо свести самоотвиничивание силовых элементов к минимальным значениям. С применением технологии прямоугольной нарезки производятся следующие устройства:

- Болт – стержень цилиндрической формы с головкой. Согласно ГОСТ 7798-70, это крепежное изделие изготавливается в 3 исполнениях, различающимися местоположением отверстий. Размеры стержня и головки болта должны соответствовать длине диаметра резьбового соединения. Чаще всего болты с прямоугольной резьбой изготавливаются с шестигранной головкой.

- Шпильки – цилиндрические стержни, на обоих концах которых присутствует резьба с квадратным профилем. Применяются для соединения различных устройств и деталей. Пример обозначения шпильки: M300´1.6-6g´110.59, где соответственно указывается диаметр изделия, его шаг, поле допуска, длина и класс прочности. Шпильки применяются в тех случаях, когда соединить детали невозможно при помощи болтов, что связано с высокими показателями толщины изделия.

- Винты – стержень цилиндрической формы с головкой и резьбой. Эти устройства отличаются от болтов наличием углублений для отверток и других инструментов. Они применяются для фиксации деталей во время процедуры их сборки или ремонта. Существует 3 разновидности винтовых конструкций: установочные, регулирующие и крепежные. Согласно ГОСТ № 1491-80 и ГОСТ № 17474-80 винты обязаны изготавливаться с цилиндрической или полупотайной головкой. Резьба с квадратным профилем используется при изготовлении ходовых или грузовых винтов.

- Гайки – детали, навинчиваемые на болты или шпильки. Они обладают резьбовыми отверстиями и характеризуются по параметру высоты: низкие, средние, высокие и особо высокие.

- Шайбы – штампованные кольца, подкладываемые под гайки или головки крепежных инструментов. Они могут исполняться как с фаской, так и без нее. ГОСТ 11371-78 устанавливают для шайб параметры толщины, длины, материала и покрытия.

Ограниченность применения резьбы с прямоугольным профилем обусловлена невозможностью устранения ее главных недостатков. Ее нельзя подвергнуть фрезерованию или шлифовке. По этой причине этот вид нарезки очень трудно создавать в промышленных масштабах. Основной областью применения прямоугольного вида резьбы является машиностроительный и приборостроительный сектора, где часто используются крепежные устройства (болты, гайки, шайбы, шпильки и винты).

Инструменты для нарезания резьбы

Внутренняя резьба выполняется метчиком — винтом с продольными режущими кромками. Состоит из хвостовика для закрепления в воротке и рабочей части, осуществляющей нарезание резьбы. Условно подразделяются на два типа: ручные (слесарные) и машинные.

Слесарный набор для выполнения метрической резьбы комплектуется в зависимости от размера резьбы:

- одним метчиком (8–18 мм);

- двумя (6–24 мм) — черновым и чистовым;

- тремя метчиками (2–52 мм) — черновым, средним, чистовым.

Маркировка изделий наносится на хвостовике, где отображается размер резьбы (М10) и одна риска, если это черновой метчик, две — для углубления резьбы, три или без них — чистовой метчик. Иногда встречается обозначение цифрами 1, 2, 3.

Конструкция комбинированных метчиков представляет собой два участка с разной величиной режущих кромок, что позволяет экономить время. Режущая часть метчика может быть исполнена в форме конуса для сквозных или в виде цилиндра для глухих отверстий.

Перед нарезанием внутренней резьбы сверлится отверстие меньшего диаметра, значение которого находится в специальных таблицах. В процессе работы метчик держится строго перпендикулярно, в рабочую зону добавляется смазка. Через каждые 4–5 витков следует выкручивать метчик и удалять стружку, что удобно делать специальным ёршиком.

Наружная резьба выполняется в промышленных масштабах на токарных станках резцами или резьбонакатными устройствами, при разовых потребностях используют плашки:

- Цельные круглые — обеспечивают высокое качество, для работы закрепляются в держателе и фиксируются стопорными винтами.

- Разрезные — состоят из двух половинок, поэтому имеют меньшую жесткость, применяются для нетребовательных соединений.

- Раздвижные — используются в клуппах, позволяющих изготавливать трубную резьбу различного размера.

Внешне плашка напоминает гайку с расположенными внутри режущими гранями и отверстиями для отвода стружки. Существуют плашки для изготовления резьбовых соединений разных систем измерения: дюймовой или метрической, несовместимых друг с другом. Диаметр обрабатываемого стержня должен быть такой же, как и наружный размер плашки. Для большей точности используются парные инструменты, исполняемые ими размеры резьбы отличаются на полмиллиметра.

Для выполнения трубной резьбы выпускаются клуппы разных конструкций. В корпусе этих устройств размещаются подвижные режущие плашки, которые поворотом план-шайб устанавливаются на нужный диаметр резьбы. Инструменты комплектуются двумя наборами плашек для труб диаметром 15, 20 мм и 25, 32, 38, 50 мм. В стеснённых местах используется трещоточный клупп с храповым механизмом.

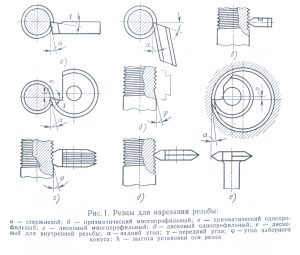

Нарезание резьбы резцом

Основной резьбонарезной инструмент — резцы. Типология резцов по конструктивным особенностям:

- Стержневые монопрофильные, с пластиной из твёрдых сплавов, быстрорежущей стали, паяные и сборные;

- Призматические одно– и многопрофильные сборные, паяные;

- Дисковые одно– и многопрофильные сборные.

Токарные резцы крепятся на суппорте, в оправках, головках встречного вращения (вихревое нарезание 4 элементами).

Мехкрепление сборного резца обеспечивает удержание сменной многогранной пластины с готовым фасонным профилем. Преимущественно используются для нарезания резьбы метрической и трапецеидальной.

Конфигурация вершины инструмента для чистового прохода затачивается в соответствии с геометрией профиля винтовой канавки. Передний угол выставляется в обратной пропорции твёрдости и противостоянию температурным нагрузкам материала. При обработке вязких металлов угловая величина возрастает.

Метод нарезание резьбы резцами

Метод нарезание резьбы резцами

Установка резьбонарезного резца по шаблону по центральной линии станка определяет чистоту поверхности. Боковые грани, не участвующие в нарезке, не имеют контакта с болванкой, затачиваются с превышением угольности резьбового подъёма.

Погрешности оборудования при нарезании резьбы учитываются при выставлении градусов рабочей грани. Уменьшение на 30’ – обычная практика. Впадина скругляется радиусом инструмента.

Сверление либо расточка под нарезку внутренней резьбы выполняются с увеличением диаметра до 0,2 для металлов хрупких, до 0,4 мм — для вязких материалов, с учётом толщины стенки. Конечная канавка при несквозном нарезании резьбы делается в поперечнике на 0,3 мм меньше шага.

Резьба цилиндрическая трубная

Согласно положениям ГОСТа 6357-81 профиль резьбы трубной цилиндрической совпадает с профилем ранее рассмотренной дюймовой резьбы. Используется не только в самих трубах, но и в сопрягаемых элементах трубного типа (тройниках, муфтах, сгонах и т.д.). При этом нужно знать один важный момент. Заключается он в следующем: нарезка резьбы осуществляется на трубах с диаметром не больше 6″. Изделия с диаметром, превышающим 6 дюймов, обычно свариваются, что обеспечивает более высокий уровень герметичности и надежности.

Особенности

Одной из особенностей резьбы цилиндрической трубной является требование выполнения ее с закруглениями. Объясняется это видом наиболее часто транспортируемых веществ – обычно это жидкости. Скругление гребней и впадин призвано упростить герметизацию соединений. На острых вершинах все наиболее популярные уплотнительные материалы – и лен, и даже лента-герметик – при плотном затягивании режутся. А если создавать резьбовые соединения без применения краски, они обычно протекают.

Впрочем, в ГОСТе 6357-81 по этому поводу имеется одна оговорка. Звучит она так: выполнение внутренней резьбы цилиндрической трубной с плоским срезами допускается, когда возможность сопряжения с резьбой конической наружной исключена.

Обозначение резьбы трубной конической на чертеже гост

Трубная коническая резьба

Стандарт распространяется на трубную коническую резьбу с конусностью 1 : 16, применяемую в конических резьбовых соединениях, а также в соединениях наружной конической резьбы с внутренней цилиндрической резьбой с профилем по ГОСТ 6357-81.

98. Профиль и основные размеры, мм, трубной конической резьбы

Конусность 2 tg (j/φ 2) = 1 : 16; φ = 3 ° 34′ 48 »; φ /2 = 1 ° 47′ 24 » d и D — наружные диаметры соответственно наружной и внутренней резьбы d1 и D1 — внутренние диаметры соответственно наружной и внутренней резьбы d2 и D2 — средние диаметры соответственно наружной и внутренней резьбы P — шаг резьбы φ — угол конуса φ/2 — угол уклона H — высота исходного треугольника H1 — рабочая высота профиля R — радиус закругления вершины и впадины резьбы С — срез вершин и впадин резьбы

H = 0,960237P H1 = 0,640327P С = 0,159955 P R =0,137278P

l1 — рабочая длина резьбы l 2 — длина наружной резьбы от торца до основной плоскости

Обозначение размера резьбы

Число шагов на длине 25,4 мм

Диаметры резьбы в оновной плоскости

99. Допуски трубной конической резьбы (по ГОСТ 6211-81)

Обозначение размера резьбы

Смещение основной плоскости резьбы

Предельные отклонения диаметра внутренней цилиндрической резьбы

Примечание. Предельное отклонение ± Δ1 l 2 и ± Δ1 l 2не распространяется на резьбы с длинами, меньшими указанных в табл. 98. Допускается применять более короткие длины резьб. Разность действительных размеров l 1 — l 2 должна быть не менее разности номинальных размеров l 1и l 2 указанных в табл. 98. Осевое смещение основной плоскости Δ1 l 2наружной и Δ2 l 2внутренней резьбы относительно ее номинального расположения не должно превышать значений, указанных в табл. 99. Допускается соединение наружной конической резьбы с внутренней цилиндрической резьбой класса точности А по ГОСТ 6357-81. Длина внутренней конической резьбы должна быть не менее 0,8 (l 1 — Δ1 l 2 ), где Δ1 l 2— см. табл. 99. Конструкция деталей с внутренней резьбой (конической и цилиндрической) должна обеспечивать ввинчивание наружной конической резьбы на глубину не менее l 1 + Δ1 l 2 В условное обозначение резьбы должны входить буквы (R — для конической наружной резьбы; Rc — для конической внутренней резьбы; Rp, — для цилиндрической внутренней резьбы) и обозначение размера резьбы. Условное обозначение для левой резьбы допускается буквами LH. Примеры обозначения резьбы :

внутренняя трубная цилиндрическая резьба: 1 1/2; Rр 1 1/2;

левая резьба: R 1 1/2LH; Rc 1 1/2LH; Rp 1 1/2LH.

Трапецеидальная резьба (по ГОСТ 9484-81)

100. Профили и размеры резьбы Размеры, мм

Основной профиль наружной и внутренней резьбы

d — наружный диаметр резьбы (винта); D — наружный диаметр внутренней резьбы (гайки); d2 — средний диаметр наружной резьбы; D2 — средний диаметр внутренней резьбы; d1— внутренний диаметр наружной резьбы; D1 — внутренний диаметр внутренней резьбы; Р — шаг резьбы; Н — высота исходного треугольника; H1— рабочая высота профиля.

Пример условного обозначения трапецеидальной однозаходной резьбы номинальным диаметром 20 мм, шагом 4 мм и полем допуска среднего диаметра 7е:

Сегодня поговорим об обозначении трубной резьбы на чертеже. Почему это актуально – объяснять не надо, не найдется в доме помещения, где бы не использовались трубы.

Пара слов о теории. Трубная резьба (ТР) получается в результате нарезки спиралевидных каналов на теле трубы (или внутри ее).

Такая резьба предназначена для монтажа разъемного (это обязательное условие) соединения любых трубопроводов (полимерных, металлических и др.).

Когда мы имеем дело с ТР, необходимо помнить, что она обычно исполняется у двух видах.

- Цилиндрическом (G-тип). В этой версии нарезается спиралевидная канавка, имеющая треугольный профиль и угол 55° градусов на вершине.

- Коническом (R-тип). В этом случае нарезается аналогичная канавка на пологом участке с конусностью 1:16.

- Следует добавить, что существует еще дюймовый вариант. Это тот случай, когда треугольного профиля канавка с углом в 60° градусов на вершине нарезается на конической поверхности. Этот вариант в настоящее время применяется очень редко, его обозначение не рассматриваем.

Таким образом, на чертеже трубная резьба будет обозначено либо G-типом, либо R-типом. Но каким конкретно будет обозначение? Есть ли какие-то отличия в идентификации? Что мы должны увидеть?

Нарезание резьбы на станках

Процесс формирования винтового соединения представляет собой перемещение режущего инструмента относительно оси заготовки и равномерное прорезание углубления по винтовой линии резьбы. Параметры соблюдения размерности обеспечивает специализированный инструмент либо согласование подачи станка и скорости вращения детали.

Параметры резьбы

- Шаг резьбы – расстояние между вершинами соседних витков;

- Угол подъёма (увеличения) – соотношение скоростей вращения шпинделя станка и величины подачи инструмента.

Настройки нарезания стандартной резьбы на токарно-винторезном станке задаются специализированным инструментом. Простейшими операциями считаются нарезание резьбы плашкой (леркой), метчиком на крепеже.

Сложные по исполнению, заглублению и конфигурации виды резьбы на цилиндрической либо конической поверхностях требуют переналадки оборудования. Подбираются табличные режимы нарезания резьбы на станке.

Помимо сопряжения и уплотнения отдельных конструктивных элементов (крепёжная), проводится нарезание резьбы для перемещения элементов, передачи и трансформации механического усилия.

Контур резьбового профиля в плоскости – решающая характеристика применения соединения винт – гайка. Профилирование треугольной цилиндрической крепёжной наружной и внутренней резьбы разъёмных соединений с нарезанием на станке.

Резьбы по ГОСТ

Резьбы стандартные по ГОСТ, нестандартные:

- Треугольная ГОСТ 9150-81 метрическая, угол вершин — 60;

- Трубная цилиндрическая ГОСТ 6357-81, угол впадин — 55;

- Трубная коническая ГОСТ 6211-81, угол впадин — 55;

- Трапецеидальная ГОСТ 9484-81, угол впадин — 30;

- Упорная ГОСТ 10177-82, угол вершин — 30;

- Круглая, угол впадин — 30;

- Модульная;

- Прямоугольная нестандартная, угол вершин и впадин — 90

Расположение резьбовых ниток по поверхности формируется технической необходимостью. Ход и шаг однозаходной винтовой нити совпадают. Сопряжение нескольких многозаходных резьбовых ниток, равноудалённых между собой, требует расчёта углового деления диаметра между канавками. Ход многозаходной нити исчисляется умножением длины шага на количество заходов.

Нарезка трапецеидальной резьбы на токарном станке

Оглавление

Резцы для трапецеидальной резьбы являются токарным инструментом, который имеет весьма необыкновенную форму. Он затачивается по определенному шаблону, как это делается и в других инструментах нестандартной формы. Данное изделие нельзя отнести к наиболее распространенным, но они находят применение в промышленности, так как трапецеидальные резцы позволяют получить более сложное, и в то же время более надежное соединение деталей. Зачастую из этих инструментов делаются резьбы с большим шагом, так что они применяются преимущественно для крупных деталей.

Резец резьбовой трапецеидальный имеет относительно большую глубину погружения в деталь, поэтому, при длительном нарезании на инструмент возлагается большая нагрузка. Износ резцов можно сократить, если применять изделия из твердосплавных материалов и придерживаться правильных технологичных режимов. В машиностроении периодически возникает необходимость в нестандартных резьбах, так что резцы трапецеидальные оказываются весьма востребованными. Резец для трапецеидальной резьбы создается по таким ГОСТам как 18876-73, 9494-60 и 19257-73.

фото:резцы для нарезания трапецеидальной резьбы

Уникальная конструкция самого изделия помогает добиться нужного результата, который не даст ни один другой резец. Главное, чтобы его жесткость превосходила жесткость заготовки, иначе все может быстро сломаться и начнут проявляться дефекты резцов, которые будут отражаться на качестве производимых операций.

Виды трапецеидальных резцов

Существуют резцы для внутренней трапецеидальной резьбы и для внешней. Первые обладают меньшими размерами, так как их приходится помещать внутри обрабатываемых цилиндрических поверхностей. При работе с ними мастер действует практически вслепую, так как не видно результата действий.

По этой причине следует строго соблюдать режимы резания. Внешние резцы обладают большими размерами, но это не единственная их особенность, так как углы расположения режущих частей у них построены таким образом, чтобы после нарезания детали могли безпроблемно и надежно соединиться.

Для этого используются сложные формы, которые не видны в других инструментах этого типа.

Помимо этого изделия разделаются на правые и левые, что зависит от направленности резца, который закреплен в станке. Естественно, что это оказывает влияние и на резьбу, так как для внутренней и внешней нужно использовать вещи одной направленности, иначе ни о каком нормальном соединении не может быть и речи. Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Основные размеры резцов

| 10 | 120 | |

| 12 | 12 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 240 |

Резцы для упорной резьбы изготавливаются как из твердосплавных материалов, которые отлично подходят для жестких материалов и могут отлично противостоять вибрациям и повышению температуры, возникающему во время длительной работы.