Состав стык-пакетов для конвейерных лент

| № | Наименование | Ленты шириной 650-1000 мм | Ленты шириной 650-1000 мм | ||||||

| Стандарт | Премиум | Стандарт | Премиум | ||||||

| кол-во | ед.изм | кол-во | ед.изм | кол-во | ед.изм | кол-во | ед.изм | ||

| 1 | Инструкция по стыковке лент | 1 | шт | 1 | шт | 1 | шт | 1 | шт |

| 2 | Клей У-425 для ремонта и стыковки лент | 3 | л | 3 | л | 6 | л | 6 | л |

| 3 | Отвердитель – Лейканат | — | — | 100 | мл | — | — | 200 | мл |

| 4 | БР-2 «НЕФРАС» для обезжиривания поверхностей, предназначенных для вулканизации | 500 | мл | 500 | мл | 1000 | мл | 1000 | мл |

| 5 | Прослоечная резина | 1,5 | м² | 1,5 | м² | 3,0 | м² | 3,0 | м² |

| 6 | Обкладочная резина | 0,4 | м² | 0,4 | м² | 1 | м² | 1 | м² |

| 7 | Перчатки 5-нитей | — | — | 2 | пар | — | — | 2 | пар |

| 8 | Стальной нож со сменным лезвием 18 мм | — | — | 1 | шт | — | — | 1 | шт |

| 9 | Кисть с коротким ворсом 63 мм | 1 | шт | 1 | шт | 1 | шт | 1 | шт |

Как склеить транспортерную ленту

Процедура состыковки свободных концов конвейерной ленты изначально предполагает наличие опыта и квалификации у сотрудников, занятых на выполнении данной операции.

Стыковка ленты — очень трудоемкая операция, поэтому для выполнения данного действия потребуется несколько специалистов, понимающих, как правильно сшить транспортерную ленту

и в совершенстве владеющих необходимым инструментом.

Строгие требования к подбору персонала должны выполняться неукоснительно.

Такое отношение помогает избежать опасности возникновения травмы и простоев производства, связанных с возникновением брака в качестве стыкования ленты для транспортирующего оборудования

Механическая состыковка ленты конвейера

Предлагаемый метод позволяет соединять резинотканевые и ПВХ ленты, используемые для конвейерной доставки.

Применение данной технологии дает возможность минимизировать площадь стыка, что приводит к экономии на затратах при покупке ленты. Подготовительные работы и время операции занимает минимальное время.

Команда из двух профессиональных рабочих (которые знают, как сшить транспортерную ленту) справляется с поставленной задачей в течение 30 мин.

Для стыковки используется шарнирное соединение, которое является разъемным, что значительно упрощает монтажно-демонтажные работы, производимые с лентой. Такой способ стыковки не изменяет толщину.

Это позволяет ленте без проблем проходить сквозь очистные механизмы.

Использование механического способа соединения является практически не заменимым в аварийных ситуациях на ответственных производствах: металлургии, горной промышленности, строительстве.

Склеивание конвейерной ленты методом горячей вулканизации

Метод соединения транспортерной ленты при помощи горячей вулканизации является наиболее надежным из всех имеющихся в настоящее время. Применяется на производствах, которые используют теплостойкие или резинотросовые ленты для ленточных конвейеров.

Данный способ имеет следующие преимущества:

- повышенную прочность соединения;

- возможность проводить стыковочные работы при минусовых температурах окружающего воздуха;

- для выполнения работ применяются материалы с низкой стоимостью;

- допускается неточность при разделке ленты;

- есть возможность стыковать резинотросовые изделия.

Важно! Горячую вулканизацию транспортерных лент запрещено применять в следующих условиях:

- при повышенном содержании пыли в окружающей среде;

- влажности более 80%.

Проволочные соединители системы К20 выпускаются двух типов:

- скобы проволочные с цинковым антикоррозийным цинковым покрытием тип К27 для лент толщиной 7-11 мм

- скобы проволочные с цинковым антикоррозийным цинковым покрытием тип К28 для лент толщиной 8-13 мм

Разъемные соединители К27 и К28 запрессовываются в концы конвейерной ленты при помощи специального рычажного устройства СКЛ20, после чего обе части стыка соединяются по принципу «замка-молнии», т.е. петли скоб одного конца ленты помещаются между петель другого, а внутрь вводится соединительный стержень К20. Соединительный стержень К20 для скобы К27, К28 представляет собой отрезок специального каната с особой заделкой концов, длина которого зависит от ширины конвейерной ленты. Стандартная длина соединительного стержня К20, мм — 785, 985, 1185, 1385, 1585.

Соединительный стержень К20 — очень важный элемент стыкового соединения. Прочность и конструкция оригинальных соединительных стержней обеспечивает наилучшие эксплуатационные показатели.

Разъемные соединители К27, К28 поставляются в комплектах на ширину конвейерной ленты 1000 мм, но, благодаря секционному строению, при стыковке ленты соединители могут набираться на любую ширину ленты.

О выборе конструктива конвейера. транспортера

Для решения многих задач при транспортировании следует изначально определиться с назначением конвейера, его прочностных свойств, веса полезного груза на конвейере, тип полезного груза (сыпучий, штучный и пр.), трассы конвейера (прямой наклонный ломаный изогнутый), наличие загрузочных бункеров, лотков, склизов и пр. Исходя из конструктива необходимо остановиться на оптимальном выборе рамы конвейера. Она может быть: сварная из металлопроката (уголок, профильная труба, двутавр и пр.), либо гнутая из листового материала- сталь нержавеющая, сталь конструкционная толщиной от 0,8 мм и толще в зависимости от необходимой жесткости.

Как правильно отрегулировать конвейерную ленту на транспортере?

При интенсивной эксплуатации ленточного конвейера не исключены случаи поперечного схода конвейерной ленты с транспортера. На практике, частыми причинами вышеприведенной неисправности являются

- ошибки при монтаже конвейерной ленты на транспортер

- неравномерно распределенное натяжение по ширине ленты

- серповидность ленты

- чрезмерная либо несимметричная (вызванная неравномерным распределением груза) нагрузка

- неправильный выбор способа регулировки натяжения ленты.

Существует два метода, помогающие настроить конвейерную ленту: центрование и натяжение ленты.

Центрование транспортерной ленты

Отрегулировать конвейерную ленту на транспортере и обеспечить противодействие поперечному сходу можно благодаря центрованию. Одним из методов центрования является поворот или наклон роликоопор на некоторый угол в плоскости, также возможно использование самоцентрующих роликоопор и дефлекторных роликов. Помимо этого, отрегулировать транспортерную ленту можно следующим образом:

- Натянуть ленту, чтобы она не проскальзывала.

- Убедиться, что рама транспортера находится в горизонтальном положении по всей длине горизонтальной ветки (можно воспользоваться строительным уровнем).

- Проверить расстояние между осями барабанов с левой и правой сторон. Расстояние должно быть равным.

- Убедиться, что барабаны находятся в статичном горизонтальном положении. Отрегулировать положение помогут юстировочные болты и домкраты.

- Запустить транспортер и дать поработать несколько минут. Посмотреть в какую сторону осуществляется смещение ленты.

- Отрегулировать ролик возле барабана, компенсируя сход в противоположную сторону.

- Запустить транспортер и убедиться в ровном ходе ленты. Если же смещение осталось, отрегулировать ролик до того состояния, пока смещение не исчезнет.

Следует отметить, что предварительная установка самоцентрующих роликов поможет избежать повреждения ленты.

Натяжение ленты

Оптимальное натяжение ленты поможет продлить срок эксплуатации конвейера и избежать ряда проблем. При выходе из строя одной из роликоопор возможно неоптимальное распределение натяжения по ширине ленты. В свою очередь, это может привести к провисанию или проскальзыванию полотна на барабане и к разрушению мест соединения ленты. Для настройки правильного натяжения, стоит проделать ряд следующих действий:

- Проверить натяжные станции

- Установить ленту

- Запустить и выровнять конвейерную ленту с помощью регулирования натяжения с разных сторон

Оптимальное натяжение ленты определяется методом обхода контура по точкам, к тому же, минимальное и максимальное начальное натяжение зависит от типа тяговых элементов. Правильное натяжение позволит избежать перекосов, разрывов, быстрого износа, поломки приводного вала, преждевременного выхода из строя устройств.

Источник

Почему лента на транспортере смещается в сторону?

Почему лента на транспортере смещается в сторону?

1. Натяните ленту так, что бы она гарантированно не проскальзывала при пуске. Ослабьте до момента начала проскальзывания. Затем, постепенно натягивая, добейтесь отсутствия видимого проскальзывания во время работы. Допускается незначительное проскальзывание ленты при пуске транспортера.

2. С помощью строительного уровня убедитесь, что рама транспортера на всем протяжении горизонтальной ветки находится в строго горизонтальном положении. Проверку уровнем необходимо провести с обеих сторон транспортера. В случае необходимости отрегулируйте положение винтовыми домкратами.

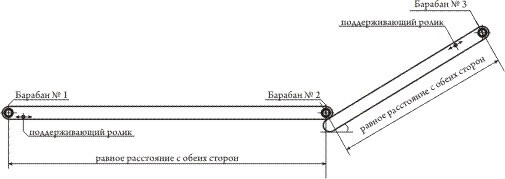

3. С помощью рулетки проверьте расстояние от оси барабана № 1 до оси барабана №2. Расстояния должны быть одинаковыми с левой и правой стороны. В случае необходимости отрегулируйте положение.

4. Аналогично проверьте положение барабана №3 относительно барабана №2.

5. С помощью строительного уровня убедитесь, что все барабаны (№№1,2,3) отмеченные на рисунке, так же находятся в горизонтальном положении. В случае необходимости отрегулируйте соответствующими юстировочными болтами и домкратами.

6. Проведите действия с п.1 по п.5, пока все условия не будут выполнены.

7. Запустите транспортер. Дайте поработать в течении 3 минут, если транспортерная лента смещается в сторону, поправьте ее с помощью деревянного черенка перед барабаном №1. Отметьте направление смещения ленты во время работы.

8. Измените положение ролика перед барабаном №1 , так что бы скомпенсировать сползание в противоположную сторону.

9. Произведите пуск транспортера. Дайте поработать в течении 3 минут, если транспортерная лента смещается, поправьте ее с помощью деревянного черенка перед барабаном №1. Отметьте направление смещения ленты во время работы.

10. Если тенденция к сползанию уменьшилась, перейдите к п.8 .

12. Если тенденция к смещению ленты уменьшилась, повторите операцию. 11. Если изменение положения поддерживающего ролика не повлияло на тенденцию к уходу ленты в сторону. Измените положение барабана №2 в сторону противоположную уходу ленты. Произведите проверку в течении 3 минут.

13. Если изменение положения поддерживающего ролика барабана №2 не повлияло на тенденцию к уходу ленты в сторону. Измените положение барабана №3 в сторону противоположную уходу ленты. Произведите проверку в течении 3 минут.

14. Если уход ленты остался, повторите операции с п.7.

Источник

Руководство по стыковке и ремонту конвейерных лент, ремонт конвейерных лент

Материалы «ТИП ТОП» хранить в сухом, прохладном и по возможности месте.

Температура транспортируемого по конвейерной лените груза не должна превышать 80oС.

Покрытия для стыковых зазоров, ремонтные ленты, пластинчатый ремонтный материал и заплаты обязательно должны быть вставлены впотай, что исключает повреждение стыковочных или отремонтированных участков при очистке ленты скребком.

Влажную ткань до начала работы необходимо просушить (для этого используется сушильный колпак «ТИП ТОП»)

При шерохованиии обкладки или ткани ленты не допускать образования глянцевых, мажущих мест — ожогов. Поэтому не пользоваться шлифовальным диском, а вращающейся круголй проволочной щеткой, двигая ее, при небольшом нажиме, возвратно-поступательными движениями.

Тщательно удалить пыль сухой щеткой.

Нанесение клея

В качестве смазки при стыковке и ремонте резиново-тканевых конвейерных лент исключительно применять клей ТИП ТОП SC 2000 с добавлением отвердителя. Эта смесь SC 2000 с отвердителем должна быть израсходована в течение 2-х часов. Отвердитель расфасован в соответствующем количестве к расфасованому клею SC 2000.

Для смешивания соответствующее количество отвердителя наливается непосредственно в банку с клеем SC 2000. Затем банка закрывается и содержимое тщательно взбалтывается.

Смесь SC 2000 c отвердителем нанести на поверхность короткощетинной кистью, при этом сильно втирая ее для того, чтобы эта смесь по возможности глубже проникала в ткань и образовала плотную пленку из клея.

На ткань и на резиновую прокладку конвейерной ленты требуется нанести минимально два слоя клея, на более грубую ткань обязательно три слоя, а на ремонтный материал ТИП ТОП по одному слою.

Первый слой клея, нанесенный на резину или на ткань просушить полностью, но не дольше 8 часов.

Второй слой клея нанесенный на резину или на ткань, и смазку на ремонтном материале сушить так, чтобы при наложении ремонтного материала еще оставалось легкое ощущение клейкости, при проверке тыльной стороной пальца.

Для того, чтобы обеспечить одновременное высыхание нанесенных слоев клея, необходимо соединительный слой ремонтного материала ТИП ТОП смазать клеем незадолго до высыхания второго слоя смазки на конвейерной ленте.

Ремонтный материал ТИП ТОП клеящий слой которого из-за неправильного хранения засох, загрязненили стал влажным, можно вновь сделать клееспособным при помощи нашего вещества для регенерации клеящих слоев (№ зак. 525 0680, 0697 0707). Увлажненный клеящий слой необходимо предварительно просушить или по крайней мере, протереть чистой тряпкой. Освеженный клеящий слой просушить и перед обработкой, как обычно, смазать клеем с отвердителем.

Прикатывание роликом

Стыкованые и отремонтированые участки сначала слегка прикатать широким роликом. Затем узким роликом как можно сильнее прикатать от середины к краям выдавливая воздух.

При стыковке или ремонтах, охватывающих большую площадь, требуется применение прикаточного ролика двухстороннего действия ТИП ТОП.

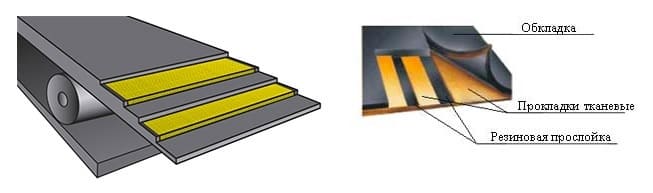

Способ разделки концов резинотканевых конвейерных лент

Использование: изобретение позволит повысить качество стыка ленты. Сущность изобретения: концы ленты — рабочий и нерабочий — закрепляют на опорном столе. Перед нарезанием трапециевидных канавок срезают обкладочный слой резины, и в средней части стыка каждого конца ленты выполняют косой срез, а по краям нарезают трапециевидные канавки. При этом канавки рабочего конца ленты соответствуют профильным гребням нерабочего. Площадь косого среза составляет не менее 60% общей площади стыка. 1 ил.

Изобретение относится к оборудованию для монтажа и ремонта конвейерных лент и может быть использовано в угольной, горнорудной промышленности для механизации процесса разделки стыков конвейерных лент перед их соединением методом холодной или горячей вулканизации.

Формула изобретения

РИСУНКИ

Похожие патенты:

Изобретение относится к машиностроению и касается соединения скобами транспортерных лент

Изобретение относится к машиностроению , в частности к эксплуатации промышленных ленточных конвейеров

Изобретение относится к машиностроению , в частности к ленточным конвейерам, Цель изобретения — расширение функциональных возможностей

Изобретение относится к горной промышленности и м

Изобретение относится к вулканизации стыков непосредственно на конвейере

Изобретение относится к транспортной технике и может быть использовано при эксплуатации ленточных конвейеров

Изобретение относится к конвейерному транспорту, а именно к способам обработки поверхности концов конвейерных лент при их соединении

Изобретение относится к вариантам выполнения промышленной ленты, выполненной с возможностью сшивания при установке, и способу изготовления промышленной ленты

Изобретение относится к передаче с синхронным плоским ремнем

Изобретение относится к эксплуатации различных транспортных систем, оснащенных резинотросовыми лентами, например, ленточных конвейеров и скиповых подъемных установок

Резинотросовая лента, отрезки которой включают среднюю часть и концы, состоит из резины и тросов, образующих резинотросовый каркас, армирующих элементов, верхней и нижней обкладок, бортов. На концах отрезков ленты тросы изолированы от резины тканью или бумагой, или пленкой, или слоем охлажденного расплава, а армирующие элементы отсутствуют. Достигается уменьшение трудоемкости соединения концов резинотросовой ленты. 2 н. и 7 з.п. ф-лы, 10 ил.

Многослойная лента включает среднюю часть и концы, несущие слои, соединенные межслойным материалом, защитные обкладки и борта. На концах ленты защитные обкладки и борта отсутствуют. Несущие слои концов ленты отделены друг от друга пленкой и закрыты пленкой снаружи. Межслойный материал на концах ленты невулканизирован или отсутствует. Повышается эффективность соединения концов многослойных лент. 7 ил.

Изобретение относится к машиностроению, а именно к способам соединения гибких, в том числе и конвейерных, лент. Способ соединения включает выполнение продольных пазов и выступов на соединяемых поверхностях лент, нанесение клеящего материала на соединяемые поверхности, размещение первой ленты на опорном столе соединяемой поверхностью вверх, наложение сверху второй ленты соединяемой поверхностью вниз, совмещение выступов первой ленты с пазами второй ленты, прижатие лент. Вторую ленту сначала изгибают в продольном направлении выпуклостью вниз, затем накладывают в изогнутом состоянии на первую ленту и распрямляют. В виде альтернативы обе ленты изгибают в продольном направлении выпуклостями навстречу друг другу, затем сближают и накладывают в изогнутом состоянии, после чего вторую ленту распрямляют, изгибают в противоположном направлении и прижимают к первой ленте. Достигается улучшение технологичности процесса соединения лент. 9 ил.

Способ разделки концов резинотканевых конвейерных лент

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку. Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения. Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент. Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании. Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах

Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Читать также: Многофункциональный инструмент что это такое

Виды соединения

В отличие от бесконечных конвейерных лент, износ отдельных звеньев всегда устанавливается визуальным путём, что позволяет обслуживающим бригадам оперативно завершить ремонт во время запланированного простоя транспортёра.

Преимущество механических соединений заключается также в возможности использования имеющихся лент. Например, неразумно использовать бесконечное сращивание изношенного звена, потому что старение и износ материала делают сращивание более уязвимым. В то же время механическое сращивание не влияет на прочность крепления.

Крепёж конвейерной ленты может быть шарнирным или разделяемым. Эта функция позволяет устанавливать/заменять ленту без необходимости разбирать всю конвейерную систему или снимать ленту с рамы транспортёра, что значительно экономит время. Такой способ позволяет легко очищать компоненты конвейера, просто удаляя шарнирный штифт или разводя концы звена в стороны. После очистки сплошность стыка восстанавливается в полной мере.

Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

Типы и применение конвейерной ленты

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Вес погонного метра профильной трубы

Три главные способа соединения конвейерных лент:

- Механический способ

- Холодный способ

- Метод горячей вулканизации

-

Механический способ соединения (стыковки)

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

Холодный способ соединения

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

Метод горячей вулканизации

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

Центрирование конвейерной ленты

Практика показывает, что главная причина сбоев в работе конвейерных систем — смещение и сход рабочего полотна, обусловленные нарушением центровки. Боковой сход транспортерной ленты нередко сопровождается повреждением дорогостоящего грузонесущего и тягового органа. В горнодобывающей отрасли не исключаются аварийные ситуации, связанные с возгоранием. Отклонение движущегося элемента от центра объясняется наличием поворотных участков на трассе, движением на повышенной скорости, либо ошибками, допущенными при установке роликоопор и барабанов.

Центрирование конвейерной ленты предполагает регулировку полосы с помощью специальных регулирующих роликов, устанавливаемых на став вместо стандартных роликовых опор. Отличительной особенностью такого устройства является наличие двух рам, одна из которых удерживает центральный ролик, а вторая, с боковыми роликами, крепится к центральному, и имеет подвижную конструкцию.

Движение полотна по прямой линии не влияет на «поведение» регулирующих роликов, которые в этом случае выступают в роли стандартных роликоопор, поддерживающих рабочий элемент. Боковое смещение полотна инициирует усиление давления на один из шарнирно закрепленных роликов, вызывая его сдвиг и наклон в сторону схода полосы. Таким образом, регулирующий ролик корректирует движение ленты на поворотных участках, позволяя сохранить правильную центровку.

Поддержание верного положения конвейерного полотна во время движения не только предупреждает вероятность бокового схода и, как следствие, простоя оборудования. Благодаря саморегулирующему устройству, повышается производительность конвейера, ограничивается объем просыпи и распространение пылеобразующего материала, что предохраняет края ленты от повреждений, а ролики и барабаны от принудительного износа.

Перед установкой центрирующих роликов, важно выявить и устранить причину схода полотна. Данное явление наблюдается в следующих случаях:

- Искажение положения барабанов и роликовых опор

- Боковая загрузка материала на транспортерную полосу.

- Нарушение геометрии продольной оси транспортера.

- Перекосы, допущенные при сращивании краев ленты.

Центрирование конвейерной ленты осуществляется в процессе ее монтажа, входя в комплекс услуг по обслуживанию промышленного транспортера. Предприятие ООО «Велес Групп» специализируется на поставке конвейерных комплектующих, а также предлагает сервисную поддержку. В ассортименте наших товаров имеются регулирующие ролики для центрирования транспортерной ленты. Связаться с нашими сотрудниками для получения дополнительной информации можно по телефону +7 (495) 799-36-46, 8 (800) 700-41-43.

Источник

Схемы стыковки и замены конвейерных лент

Стыковка конвейерных лент

Уже более 5-ти лет как шахта отказалась от применения тросовых конвейерных лент. Поэтому будем рассматривать только стыковку резинотканевых лент. Следует отметить, что к настоящему времени изобретено и опробовано достаточно много способов стыковки таких лент. Разберем только наиболее распространенные. С использованием холодной вулканизации, П-образных или крючкообразных скоб, а также способы, основанные на оснастке импортных производителей

Холодная вулканизация осуществляется с использованием самовулканизирующего клея типа Тип-Топ, который наносится несколько раз на предварительно обработанную поверхность концов лент (Рис 9 а). Недостаток такого способа – большая длительность времени, необходимого для полимеризации клея в соединении.

Стыковка с использованием П-образных скоб нашла широкое применение на шахте. Скобами из стальной оцинкованной мягкой проволоки Ø 4 мм стыкуются все ленты независимо от их ширины. В литературных источниках описывается стыковка лент с использованием скоб из проволоки Ø 2 мм (Рис 9 в). Этот рисунок должен рассматриваться работниками шахты, как пример, как нельзя выполнять такие соединения, так как расположение скоб по отношению к оси конвейера указано неверно. При указанном расположении скоб, на барабанах они изгибаются и через сравнительно короткий промежуток времени будут разрушены, и стык потеряет свою механическую прочность. Скобы необходимо располагать перпендикулярно.

Для условий шахты проволока Ø 2 мм слишком мала по диаметру и надлежащим образом не сможет сжать стыкуемые концы лент.

Следует сказать, что при прохождении первого приводного барабана возникающие динамические нагрузки гасятся в упругой верхней ветви ленты. Однако при прохождении стыка через второй барабан, приводимый от одного и того же редуктора, ситуация резко изменяется. Возникающие динамические нагрузки могут гасится только за счет проскальзывания ленты по одному из барабанов (это относится только к конвейерам 1Л 1000 и 1ЛТП 800К).

Отсюда следует, что срок службы стыков на конвейерах с разнесенными приводными барабанами, имеющими независимый привод, будет больше, чем на конвейерах с сочлененными барабанами. Этот вывод подтверждается эксплуатацией стыков до 6 месяцев на конвейерах 1Л 120.

Стыковка лент оснасткой, изготовленной импортными производителями.

Наиболее интересен опыт применения механических соединений конвейерных лент в США, где преимущественно используется технология стыковки фирмы Flexco. Шарнирные соединители выпускаются для лент прочностью от 600 до 2600 Н/мм.

На участковых выработках угольных шахт успешно применяются в основном пластинчатые шарнирные соединения Flexco при длине конвейеров до 2-х км и нагрузках на очистной забой от 6 до 20 тыс. т/сут. Следует сказать, что стыки при этом отрабатывают без ремонта одну две лавы.

При сокращении конвейера ленту не разрезают, а демонтируют соединительные стержни и высвободившиеся куски ленты с шарнирами складируют для повторного использования в следующей лаве. Демонтаж стыка производится по мере износа шарниров. Подобная технология обеспечивает значительную экономию дорогостоящей конвейерной ленты и сокращение эксплуатационных затрат и расходных материалов на перемонтаже стыков.

Следует сказать, что шарнирный соединитель FLEXCO уже появился у нас на шахте. Отзывы о его работе хорошие.

Механический шарнирный соединитель FLEXCO

| Область применения: Стыковка резинотканевых и поливинилхлоридных лент конвейеров на открытых и подземных угольных разработках, рудниках, ГОКах, карьерах стройматериалов, обогатительных фабриках, сталелитейных и деревообрабатывающих предприятиях, дорожных машин, питателей и т.п. | ||||||||

| Типо- размер со-единения | Прочность ленты, Н/мм | Толщина ленты, мм |

Типо размер заклепки | MinØ барабана, мм | Материал соединения | Устойчивость* | ||

| абразивная | химическая | к коррозии | ||||||

| R2 | 600 | 5 – 6 | AA | 125 | сталь оцинков. сталь нержав. |

Х Х |

С Б » Х |

Б Х |

| 6 – 8 | A | |||||||

| 7 – 10 | B | |||||||

| R5 | 800 | 6 – 8 | A | 230 | сталь оцинков. | Х | С | Б |

| 7 – 10 | B | сталь нержав. | Х | Б » Х | Х | |||

| 9 – 11 | C | сплав RustAlloy | Х | Х | Х | |||

| R5 ½ | 1250 | 8 – 9 | B | 300 | сталь оцинков. сплав RustAlloy |

Х Х |

С Х |

Б Х |

| 9 – 10,5 | C | |||||||

| 10,5 – 12 | C/D | |||||||

| 11 – 13,5 | D | |||||||

| 13 — 15 | E | |||||||

| R6/R8 | 1600/2000 | 10 – 11 | C/D | 450 | сталь оцинков. сплав RustAlloy |

Х Х |

С Х |

Б Х |

| 11 – 13 | D | |||||||

| 12 – 14 | E | |||||||

| 13,5 – 16 | F | |||||||

| 15 — 17 | G | |||||||

| RAR 6LP (низкий профиль) |

1600 | 14,5 – 16,5 | F | 450 | сплав RustAlloy | Х | Х | Х |

| 16 – 18 | G | |||||||

| RAR8 | 2600 | 10,5 – 11 | C/D | 450 | сплав RustAlloy | Х | Х | Х |

| 10,5 – 13 | D | |||||||

| 12 – 14 | E | |||||||

| 13,5 – 16 | F | |||||||

| 15 — 17 | G | |||||||

| 16-18 | H |

Х – хорошая, С – слабая, Б – благоприятная

Важность качественной стыковки

Конвейерная лента – один из элементов любого конвейера, без которого не возможна работа оборудования. Именно это изделие наиболее подвержено износу. Больше половины всех неисправностей оборудования связано с тем, что вышло из строя рабочее полотно, на которое идет самая высокая нагрузка.

Конвейерная лента может быть общего (транспортируются сыпучие грузы) и специального назначения (используется в особых условиях: агрессивная среда, крутой угол наклона, высокие температурные режимы, грузы пожароопасные и др.). Поэтому природа операций напрямую влияет на поверхность ленты.

Однако прочность конвейерной ленты – это только один из показателей для качественной и бесперебойной работы оборудования. Большое значение имеет качество соединения ее концов. Поэтому выполнять эти задачи должен только квалифицированный специалист, который знает основные методы стыковки конвейерных лент, технологию их выполнения, сможет правильно подобрать и использовать специальные материалы, в зависимости от того, из чего выполнена рабочая поверхность ленты (ПВХ, ПУ, резина).