Систематизация по базовому размеру

Стандартами регламентируются базовые параметры оборудования, характерные этому типу. Для группы токарных и круглошлифовальных станков это максимальный размер детали под обработку.

У фрезерных станков основным считается габарит рабочего стола для установки заготовок и оснастки. Для поперечно-строгальных станков базовым является величина хода ползуна.

Совокупность станков для одного вида обработки, с похожей кинематикой, устройством, но отличающихся главными размерами, называется размерным рядом. Например, согласно нормативам у зубофрезерных станков различают 12 типоразмеров с максимальным диаметром заготовки для обработки от 80 мм до 12,5 тыс. мм.

Основные характеристики токарных станков ЧПУ

Современные модификации токарных ЧПУ обладают следующими характеристиками:

- привод обладает мощностью до 40 кВт;

- оснащение трехфазными моторами или моторами постоянного тока для возможности изменения скорости вращения шпинделя;

- вращение главного резца до 2 тысяч об/мин;

- возможность обработки очень мелких (на компактных устройствах) и довольно крупных заготовок – от 100 мм до 1 тыс. мм;

- широкий диапазон подачи – некоторые модификации обладают способностью изменения подачи примерно в 1,5 тыс. раз;

- множество настроек позволяет задавать перемещение резца по более сложным траекториям в сравнении с мануальным управлением;

- управление осуществляется по осям координат – чем сложнее работа, тем больше координат задействовано в процессе (чаще всего используется управление по двум координатам, малогабаритные танки используют только такую систему, но есть модели, где необходимо задать до 5 координат одновременно);

- станок часто содержит до 12 резцов;

- многие модели оснащены функцией удаления стружки и пыли.

Вытяжная установка для удаления пыли в станке

Как подключить ЧПУ к компьютеру

Сегодня подключить станок с ЧПУ несложно. Для этого достаточно воспользоваться специальным редактором. Полноценные управляющие программы сохраняются и передаются в файлах. При подключении компьютера к ЧПУ используется специализированное программное обеспечение. Необходимо синхронизировать коммуникационную программу со станком.

После того как на компьютер будет установлена коммуникационная программа, систему ЧПУ станка необходимо переключить в режим передачи/приёма данных. Обычно в документации к станку указана вся необходимая информация об индивидуальных особенностях настройки. Также в документах описывается подробный ход действий при подключении выбранного устройства (схемы у разных ЧПУ могут отличаться).

Современные ЧПУ станки могут быть даже подключены при помощи локальных сетей, что обеспечивает более быструю и удобную работу. Кроме этого отдельные модели можно дистанционно обследовать через интернет.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.

О технических свойствах устройств типа РТ305М

Токарный станок РТ305М с ЧПУ, технические характеристики коего дают возможность выполнять ротационную вытяжку изделий цилиндрического, а также сферического или конического типа, может производить все необходимые действия токарно-производственного режима.

Технические свойства этого устройства, его жесткость дают возможность использования его в качестве твердосплавного или быстрорежущего инструмента для обрабатывания цветных или черных металлов. Основными техническими характеристиками таких установок являются:

- максимальный допуск диаметра детали, установленной над станиной, может быть до 500мм;

- детали, для обработки могут быть диаметром до 350мм;

- отверстия шпинделя допускаются диаметром до 110мм;

- максимальная толщина стального листа имеет предел прочности не более 120кг/мм2;

- максимальный вес деталей, устанавливаемых на оборудовании, может достигать до 3000кг;

- станина имеет ширину 560мм;

- мощность двигателя в киловаттах – 22.

Принцип программирования

Что такое ЧПУ? Если говорить о комплектации, то система состоит из:

- Шкафа с пультом оператора.

- Дисплея.

- Контроллера управления — устройства, обрабатывающего информацию УП и управляющие работой приводов.

- Постоянного и оперативного запоминающего устройства (память).

В первую очередь работа этих устройств направлена на оперативное и корректное выполнение команд управляющей программы (УП). Но кто, и как ее пишет? Если вы хотите знать все о станках с ЧПУ, без этой информации не обойтись.

Для создания управляющей программы можно воспользоваться одним из предложенных методов:

А) Ручное программирование. Программная часть УП пишется технологом, который путем ввода числовых данных задает координаты перемещения рабочего органа вручную. Это трудоемкий и кропотливый процесс, поэтому его применение оправдано только если на производстве всего несколько автоматизированных станков, и они ориентированы на изготовление простых деталей.

Б) Программирование с пульта оперативной системы числового программного управления (shop-floor). УП пишется с использованием сенсорного экрана и джойстика, расположенных на стойке станка. Модели пятого поколения при вводе управляющей программы могут использовать диалоговый режим. Оператор ЧПУ, в любой момент, может протестировать программу или провести ее коррекцию.

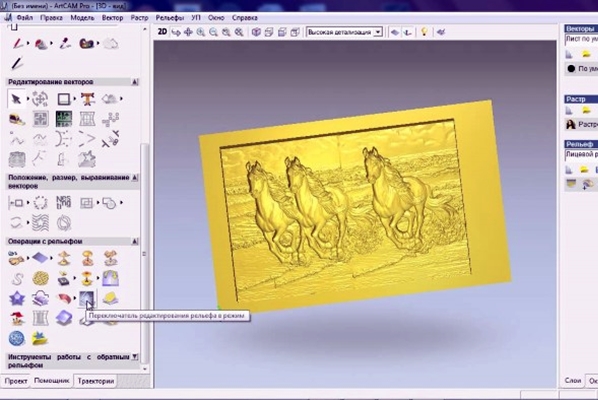

В) Метод программирования с помощью систем САПР и CAM. Используется при написании программ для изготовления сложных деталей, с большим количеством задействованных операций. Программные средства управления пишутся в несколько этапов.

- С помощью графических программ САПР (AutoCAD, Solid, Catia, Компас) инженеры создают электронный чертеж детали.

- В программу САМ (SheetCam, Kcam. MeshCam, CorelDraw) загружается полученный графический файл, предварительно преобразованный в формат DXF, Exeilon, HPGL, Gerber. Таким образом импортируется геометрия детали. Задача программиста-технолога описать траекторию движения рабочего органа путем задания чисел, выбрать способ обработки из предложенных вариантов, назначить рабочий инструмент. Параллельно процессу написания программы на экране происходит ее визуализация (функция бэкплот).

- Создается промежуточный Cl-файл на базе информации полученной из предыдущего этапа. Этот файл обрабатывается специальной программой, которая называется постпроцессор или паспорт. На выходе получают управляющую программу в соответствии с форматом конкретного станка. В этой УП команды уже сгенерированы в виде G- и М-кодов.

Требования к подобному программному обеспечению, как вы понимаете, довольно высоки. УП стоит тысячи долларов и токарем она не пишется.

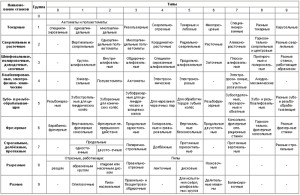

Классификация и обозначение станков с чпу, их характеристика

Металлорежущие станки с ЧПУ можно классифицировать по различным признакам.

В зависимости от вида основных операций обработки станки с ЧПУ подразделяются на технологические группы: токарные; фрезерные; сверлильные; координатно-расточные; сверлильно-фрезерные (фрезерно — расточные); сверлильно-фрезерно-расточные; шлифовальные; многоцелевые (или многооперационные); для электрообработки; разные.

По принципу управления движением, который определяется системой ЧПУ (СЧПУ), различают три группы станков: с позиционными СЧПУ; с контурными СЧПУ; с комбинированными СЧПУ.

По количеству используемого: одноинструментные, многоинструментные. Многоинструментными принято считать станки с числом инструментов до 12. Станки, обеспечивающие особо высокую концентрацию операций, имеющие более 12 инструментов и снабженные специальным магазином для размещения инструментов, относят к многоцелевым. Особенность многоцелевых станков — наличие стола или делительного приспособления с периодическим или непрерывным (по программе) движением.

В соответствии с классификацией систем программного управления (CПУ) принята следующая схема обозначения станков. К основному обозначению станка добавляют один из индексов:

Ц — станки с цикловым управлением;

Ф1 — станки с цифровой индексацией положения рабочих органов, а также станки с цифровой индексацией и ручным вводом данных;

Ф2 — станки с позиционными СПУ;

Ф3 — станки с контурными СПУ;

Ф4 — станки со смешанными СПУ.

Кроме того, введены индексы, отражающие конструктивные особенности станков, связанные с автоматической сменой инструмента:

Р — смена инструмента поворотом револьверной головки;

М — смена инструмента из магазина.

Индексы Р и М записывают перед индексами Ф2,Ф3,Ф4.

Например, РФ2 — станок с позиционной СПУ и револьверной инструментальной головкой; МФ3 — станок с контурной СПУ и инструментальным магазином и т.д. Индекс МФ4 многоцелевого станка модели 262ПМФ4 означает, что станок оснащен смешанной СПУ и магазином инструментов.

Некоторые модели станков с ЧПУ имеют и другую индексацию — буквенные индексы заводов-изготовителей с указанием порядкового номера. Например, ГФ1813-С1 — станок Горьковского завода фрезерных станков.

В станках с ЧПУ сохраняется индексация по точности, принятая для универсальных станков: нормальная точность — класс Н, повышенная точность — класс П, высокая точность — класс В, особая точность — класс А, особо высокая точность (мастер станки) — класс С. Индекс класса точности (за исключением Н) в обозначении станка приводится после всех цифровых индексов, например: 6Б76ПМФ4 — многоцелевой станок повышенной точности.

Характеристика станков с ЧПУ включает следующие параметры:

|

1. |

Число программируемых координат; тип системы. |

|

2. |

Дискретность задания координат, мм. |

|

3. |

Вид интерполяции (линейная; круговая; объемная линейная; винтовая). |

|

4. |

Смещение нуля отсчета (программированное; с пульта). |

|

5. |

Зеркальная отработка программы. |

|

6. |

Отработка программы в масштабах. |

|

7. |

Коррекция размеров инструмента и элементов станка. |

|

8. |

Наличие индикации (индикация положения, функций и кадров дисплея). |

|

9. |

Возможность управления от ЭВМ. |

|

10. |

Способ задания размеров (в приращениях; в координатах). |

|

11. |

Наличие смещения нуля с пульта системы. |

|

12. |

Наличие постоянных циклов. |

|

13. |

Наличие системы редактирования УП. |

|

14. |

Наличие выхода на внешний носитель. |

|

15. |

Способ задания перемещений функциями (параметры). |

|

16. |

Ввод программы (ручной ввод; с перфоленты; магнитной ленты, диска). |

|

17. |

Максимальная скорость привода (быстрота перемещений ), мм/мин. |

|

18. |

Предельная скорость рабочей подачи, мм/мин. |

|

19. |

Данные технологической памяти микроЭВМ. |

|

20. |

Системы диагностики и самодиагностики. |

|

21. |

Расширение функции языка программирования. |

|

22. |

Наличие диалогового режима. |

|

23. |

Возможность адаптивного управления. |

|

24. |

Вариантность и блочность построения системы. |

|

25. |

Тип управляемого привода. |

|

26. |

Защитные функции. |

|

27. |

Вводы-выводы (интерфейс и др.). |

|

28. |

Габаритные размеры (масса). |

|

29. |

Конструктивные особенности. |

|

30. |

Эргономическое решение. |

Об оснащении устройств ЧПУ

Оснащение и возможности ЧПУ для управления числовым станком позволяет достаточно эффективно повышать производительность труда по обрабатыванию криволинейных плоскостей, имеющих прямолинейные образующие.

При этом сейчас для выполнения подобных работ выпускаются чаще всего ЧПУ устройства двух типов:

- шлифовально-контурные со аш, имеющим ось, перпендикулярную плоскости рабочего стола;

- профильно-шлифовальные устройства со шпинделем, а также параллельной рабочему столу осью.

Суть составления программы, обеспечивающей выполнение определенных технологических задач на подобных станках, заключает в себе описание компьютерной программой всех маршрутов прохождения режущих инструментов, предназначенных для формирования изделия.

Все такие задачи (операции) разделяются на несколько отдельных переходов, которые в свою очередь могут подразделяться на следующие виды:

- позиционные;

- элементарные;

- вспомогательные;

- инструментальные.

К примеру, для токарного числового ПУ станка нужно задавать такие параметры, как:

- количество необходимых проходов, переходов;

- вид обработок, каким будут подвержены заготовки;

- общее число установок;

- типовые размеры режущих элементов, а также их количество.

Важно. Для использования различных технических возможностей конкретного оборудования, рекомендуется все применяемые в рабочем процессе инструменты, размещать в одном резцедержателе

1 Классификация металлорежущих станков, их виды и типы

Агрегаты для обработки металлических изделий подразделяют на девять больших групп. В соответствии с этим делением они могут быть:

- токарными (шифр группы – 1);

- расточными и сверлильными (шифр – 2);

- доводочными, шлифовальными, заточными и полировальными (шифр – 3);

- специальными (шифр – 4);

- резьбо- и зубообрабатывающими (шифр – 5);

- фрезерными (шифр – 6);

- разрезными (шифр – 7);

- долбежными, строгальными, протяжными (шифр – 8);

- разными (шифр – 9).

Агрегаты каждой группы, кроме того, принято делить еще на разные типы:

- токарные установки: много- и одношпиндельные, а также специализированные (подгруппа полуавтоматических и автоматических станков), револьверные, копировальные многорезцовые, карусельные, сверлильно-отрезные, специальные, лобовые;

- расточные и сверлильные металлорежущие станки: полуавтоматические много- и одношпиндельные, вертикально-, радиально- и горизонтально-сверлильные, координатно-, алмазно- и горизонтально-расточные, сверлильные разные;

- полировальные и прочие установки третьей группы: обдирочные, внутри-, кругло- и плоскошлифовальные, заточные, специализированные;

- агрегаты для обработки зубов и резьбы: зубофрезерные, зуборезные (их устройство позволяет обрабатывать колеса конической формы), зубострогальные (колеса цилиндрической формы), резьбонарезные, резьбо- и зубошлифовальные, проверочные и зубоотделочные, резьбо-фрезерные, для работы с торцами зубов, для червячных пар;

- фрезерные металлорежущие станки: непрерывного действия, консольные (вертикальные, широкоуниверсальные и горизонтальные), продольные, бесконсольные вертикальные, гравировальные и копировальные;

- строгальное и аналогичное им оборудование: продольные с двумя либо с одной стойкой, протяжные (горизонтальные и вертикальные), поперечно-строгальные, долбежные;

- разрезные агрегаты: с диском гладкого вида, с абразивным кругом, с резцом, пилы (ножовочные, дисковые, ленточные), правильно-отрезные;

- разные металлорежущие станки: делительные установки, для контроля шлифовальных кругов и сверл, балансировочные, опиловочные, бесцентрово- и правильно-обдирочные, пилокасательные.

Кроме того, интересующее нас оборудование делят на такие типы:

- по геометрическим размерам и весу: крупные, уникальные и тяжелые;

- по уровню специализации: специальные (металлорежущие станки для работы с изделиями одинаковых типоразмеров), специализированные (размеры обрабатываемых деталей являются разными, но принадлежат они к одному типу), универсальные (позволяют работать с любыми изделиями);

- по точности: П (повышенной точности), Н (нормальной), А (особо высокой), В (высокой), а также С (прецизионные), последние агрегаты также нередко называют особо точными.

Механика

Современные материалы позволяют снизить влияние вибрации на станину. Износостойкие кинематические системы обеспечивают заданный режим безотказной работы. Температурные датчики передают информацию о состоянии опорных подшипников, гидравлической системы, бачках смазки и охлаждения. При недостатке протока масла в основной нагруженный узел — шпиндель — выдается сообщение о неисправности. Это позволяет сохранить целостность дорогостоящего элемента.

Перед началом работы автоматическая система подогревает смазывающее масло. Импульсное дозирование вещества на направляющие осуществляется по таймерам. Приводные системы постоянно отслеживают нагрузку на кинематические узлы при движении. После превышения тока отсечки выдается аварийный сигнал остановки через контроллер. После устранения неисправности ошибка квитируется наладчиком.

О работе устройств под управлением программы

Краткое описание рабочего процесса:

- на пульте управления выбирается необходимая программа;

- специальный механизм ввода станка «прочитав» ее, преобразовывает запрограммированные в ней процессы в определенные сигналы;

- затем предусмотренная промежуточная память программы запоминает их, хранит какое-то заданное время, которое необходимо для выполнения всего процесса обработки;

- по заданным конкретной программой сигналам, специальный узел, контролирующий и сопоставляющий программой все перемещения, передает исполнительному механизму задание для реализации этих сигналов.

Станок при этом может выполнять как основные, так и дополнительные функции. Причем управление приводом подачи является основой работы всего оборудования, а модифицирование вращательной скорости и видоизменение инструмента относится к дополнительным его функциям.

Автоматическая работа подобных машин достигается благодаря встроенному ЧПУ, которое обеспечивает:

- высокое качество;

- необходимую шероховатость;

- заданную точность нужных форм, размеров.

Кроме того, автоматизация всего рабочего цикла этого оборудования может любой универсальный производственный механизм сделать автоматическим или полуавтоматическим. А это позволит обеспечить многостаночное обслуживание, существенно повышая при этом производительность труда.

Маркировка станков

Краткие обозначения, состоящие из букв и цифр, указывают на разные технические характеристики, предназначение, производителя агрегатов. Маркировки делятся на две группы:

- Маркировка машин серийного производства. Первая цифра указывает на группу, вторая на тип. Буква, идущая после первых двух цифр, указывает на модернизацию конструкции. Далее обозначается эксплуатационный параметр двумя цифрами. После него указывается тип ЧПУ одной буквой с цифрой. Последняя буква с цифрой обозначают вычислительное устройство ЧПУ.

- Маркировка специализированных установок. Первые две буквы обозначают сокращенное название производителя. После него указывается основной эксплуатационный параметр тремя цифрами. Далее обозначается модификация буквой. Последние буква с цифрой указывают на вычислительное устройство ЧПУ.

После таких маркировок могут добавлять отдельные обозначения, которые указывают на технические характеристики. Более точную расшифровку можно найти в таблицах, присутствующих в интернете.

Плюсы и минусы металлообработки на станках с ЧПУ

Существующие в настоящее время технологии дают возможность оптимизации производства, увеличения качества изделий, а также роста мощности оборудования с ЧПУ.

Оно становится технологичнее, появляются новые преимущества его использования:

- Возросшая скорость обработки изделий. Оператор необходим только для запуска станка, нет необходимости в ручной перенастройке. Машина самостоятельно меняет режущие инструменты. Соответственно, происходит объединение нескольких действий. Делается все в один цикл, что значительно влияет на рост производительности.

- Скорость производства однотипных изделий одинаковая. Раньше на скорость работы оказывали влияния различные факторы, в том числе опыт работника. Оборудование с ЧПУ тратит на металлообработку одинаковых деталей такое же время, что удобно при планировании массового производства.

- Точность металлообработки. Правильно написанная программа дает возможность долгое время получать одинаковые изделия. Точность настолько высока, что не превышает микрона. Влияние человека на процесс металлообработки полностью исключается.

- Возможность производства сложных деталей. Станки с ЧПУ прекрасно справляются с деталями практически любой сложности. Поэтому данное оборудование используется при высокоточном авиационном производстве и в автомобилестроении. Примером может служить производство изделий с зеркальной симметрией. Для ручного изготовления это невероятно трудная задача, а для станков с ЧПУ нет.

- Сокращение персонала. Обслуживание автоматизированного оборудования требует небольшого количества профессиональных рабочих. На цех достаточно 2–4 человек, поскольку скорость их работы высока – они могут обслужить несколько станков за 12–15 минут.

- Возможность выстраивания автоматического конвейера. Если объединить несколько станков с ЧПУ, осуществляющих металлообработку, в производственную линию, то можно добиться полной автоматизации производства.

В настоящее время уже не требуется такой сложной подготовки персонала для работы с оборудованием. Несмотря на это, от подготовки оператора станков с ЧПУ зависит весь производственный процесс, в том числе и как поведет себя оборудование, каковы будут результаты его работы.

Любой технологический процесс имеет свои плюсы и минусы.

- стоимость оборудования и монтажа выше, чем у традиционной аппаратуры;

- появляются затраты на покупку программного обеспечения, а также на обучение и переквалификацию работников;

- необходима стабильность электропитания, поскольку перебои приведут к порче изделий;

- нельзя допускать ошибок в написании программ, поскольку это приведет к браку;

- все же небольшая скорость изготовления при массовом производстве, исчисляющемся сотнями тысяч штук;

- отходы производства при металлообработке, которых нет при 3D-печати или литье.

Когда производится металлообработка крупных партий изделий на станках с ЧПУ на заказ, не получится значительно снизить общие затраты и, соответственно, себестоимость каждой детали, что является недостатком такого оборудования. Его достоинства полностью раскрываются при производстве дорогостоящих изделий, когда к процессу и результату металлообработки предъявляются высокие требования по точности, а также механической прочности.