Что это такое?

Для обработки деталей со сложной конфигурацией, выборки пазов и канавок, обработки на одном типе оборудования недостаточно. Деталь приходится снимать и ставить на другой станок. При этом необходимо ее выставить с высокой точностью относительно базы и уже обработанных чистовых размеров.

Чтобы сделать фрезеровку всех поверхностей, сверление и расточку боковых плоскостей, применяют фрезерные головки. Они значительно увеличивают технологические возможности станка, превращают его в универсальный, многофункциональный агрегат. Приспособления изменяют положение инструмента относительно оси шпинделя, позволяют делать обработку по плоскости на токарном оборудовании, работать без остановки разным инструментом.

Важно!

Головки для ЧПУ имеют внутри сложный механизм, который автоматически изменяет положение режущего инструмента. Они работают согласованно с оборудованием, по одной программе.

Узел шпинделя

Настройку оборотов шпинделя и величины подачи производят для режимов управления:

- Автоматического — командоаппаратом, который заранее настраивают для выполнения технологического процесса. Его конструкция позволяет давать управленческий импульс электромагнитным муфтам, применяемым для переключения шестерен (расположены в коробке скоростей).

- Ручного — при помощи тумблеров, находящихся на этой коробке.

Шпиндельный узел обеспечивает подачу/закрепление прутка при помощи гидравлического устройства с использованием цанги.

Зажим/открепление прутковой заготовки осуществляют автоматически, штучной — вручную. Деталь, полученную из прутка, отрезают, а револьверную головку возвращают до начальной позиции для настройки длины другой детали по упору.

Узел шпинделя

Настройку оборотов шпинделя и величины подачи производят для режимов управления:

- Автоматического — командоаппаратом, который заранее настраивают для выполнения технологического процесса. Его конструкция позволяет давать управленческий импульс электромагнитным муфтам, применяемым для переключения шестерен (расположены в коробке скоростей).

- Ручного — при помощи тумблеров, находящихся на этой коробке.

Зажим/открепление прутковой заготовки осуществляют автоматически, штучной — вручную. Деталь, полученную из прутка, отрезают, а револьверную головку возвращают до начальной позиции для настройки длины другой детали по упору.

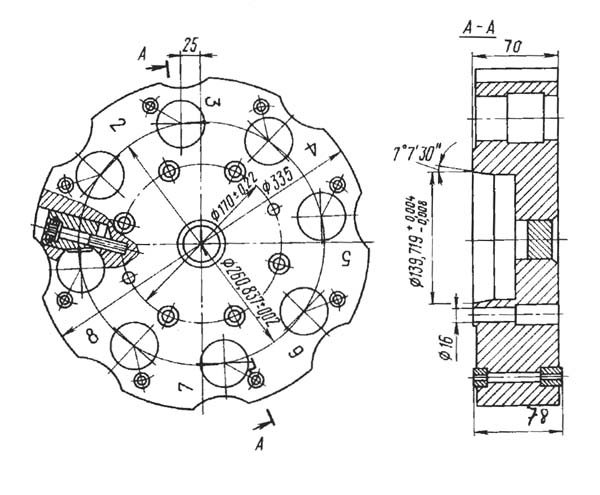

УГ9326.0300.000 Инструментальный диск восьмипозиционный револьверной головки

Инструментальный диск револьверной головки уг9326

Диски инструментальные восьмипозиционные предназначены для установки резцедержателей с цилиндрическим хвостовиком ГОСТ 24900 (DIN 69880) диаметром 40 мм.

Диски изготавливаются с припусками в отверстиях под инструмент с диаметрами D4.

Окончательная обработка отверстий D4 в размер 40Н7 производится по месту с установкой на конкретной делительной головке.

Диски инструментальные изготавливаются на ОАО «Барановичский завод станкопринадлежностей» — производителе универсальной зажимной технологической оснастки, для комплектации металлорежущих станков.

Технические характеристики станка 1П420ПФ40

| Наименование параметра | 1П426ДФ3 | 1П420ПФ40 |

| Основные параметры станка | ||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 450 |

| Наибольший диаметр обрабатываемого изделия, мм | 250 | 200 |

| Наибольшая длина обрабатываемого изделия, мм | 130 | |

| Диаметр зажимных патронов, мм | 250; 315 | 200 |

| Наибольший диаметр обрабатываемого прутка, мм | 65 | 50 |

| Диаметр отверстия в шпинделе, мм | 92 | 70 |

| Расстояние от торца шпинделя до грани револьверной головки, мм | 350..850 | – |

| Расстояние от оси шпинделя до основания станка, мм | 1120 | |

| Наибольший размер нарезаемой резьбы плашками и метчиками, мм | ||

| Количество инструментов в револьверной головке | 12 | |

| Наибольшее сечение резцов в револьверной головке, мм | 25 х 25 | |

| Диаметр отверстия в револьверной головке под цилиндрический хвостовик, мм | 40 | |

| Шпиндель | ||

| Пределы чисел оборотов шпинделя с зажимным патроном, об/мин | 30..1800 | 20..4000 |

| Пределы чисел оборотов приводного инструмента, об/мин | – | 20..2500;20..1500 |

| Количество скоростей шпинделя, об/мин | 18 | Б/с |

| Конец шпинделя фланцевый по ГОСТ 12595-72 | 8 | 6 |

| Наибольший допустимый крутящий момент на шпинделе не менее, Нм (кг*м) | 500 | |

| Наибольший допустимый крутящий момент на инструментальном шпинделе не менее, Нм (кг*м) | – | 10 |

| Суппорт. Подачи | ||

| Наибольшее перемещение револьверного суппорта: продольное (Z)/ поперечное (X), мм | 560/ 340 | 630/ 240 |

| Диапазон скоростей продольных подач револьверного суппорта (Z), мм/мин | 1..6000 | 1..5000 |

| Диапазон скоростей поперечных подач револьверного суппорта (X), мм/мин | 0,5..3000 | 1..5000 |

| Скорость быстрых перемещений суппорта по оси Z/ X, м/мин | 15 | 10 |

| Диапазон скоростей круговых подач шпинделя (ось С), град/мин | – | 1..2000 |

| Наибольшее усилие подач револьверного суппорта по оси Z/ X, кН | 20/ 10 | |

| Время поворота круглой револьверной головки, с | 2 | |

| Время поворота шестигранной револьверной головки, с | 3 | – |

| Величина перемещения револьверного суппорта по оси Z/ X на один импульс, мм | 0,010/ 0,005 | 0,001/ 0,0005 |

| Дискретность задания кругового перемещения шпинделя, град | – | 0,001 |

| Количество инструментов в револьверной головке | 8; 6 | 12 |

| Наибольший диаметр приводного инструмента, мм | – | 12 |

| Точность позиционирования суппорта в продольном направлении (ось Z), мм | 0,025 | |

| Точность позиционирования суппорта в поперечном направлении (ось Х), мм | 0,010 | |

| Точность позиционирования шпинделя (ось С), мин | – | 2 |

| Наибольшее перемещение пиноли, мм | 180 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке (с электронасосами), кВт | 6 | 12 |

| Электродвигатель главного привода, кВт | 18,5 | 30/ 22 |

| Электродвигатель привода продольной подачи (ось Z), Н*м | 13 | 13/13 |

| Электродвигатель привода поперечной подачи (ось Х), Н*м | 13 | 10/13 |

| Электродвигатель привода круговой подачи (ось С), Н*м | – | 10/13 |

| Электродвигатель приводного иструмента, Н*м | – | 10/13 |

| Электродвигатель привода смазочной системы коробки скоростей, кВт | 0,55 | |

| Электродвигатель насоса гидропривода, кВт | 2,2 | 2,2 |

| Электродвигатель вентилятора гидростанции, кВт | – | 0,12 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 2 х 0,12 |

| Электродвигатель охлаждения дигателя главного движения, кВт | – | 0,25 |

| Электродвигатель привода экрана ограждения, кВт | – | 0,18 |

| Электродвигатель привода транспортера стружки, кВт | – | 0,55 |

| Суммарная мощность всех электродвигателей, кВт | 40,54/ 33,54 | |

| Габариты и масса станка | ||

| Габаритные размеры станка (длина, ширина, высота), мм | 3525 х 1570 х 2655 | 3470 х 2260 х 2300 |

| Масса станка , кг | 8660 | 5900 |

Список литературы:

Грачев Л.Н. Конструкция и наладка станков с программным управлением и роботизированных комплексов, 1986, стр.17

Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

Проников А.С. Металлорежущие станки и автоматы,1981

Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Некоторые особенности станков

Агрегаты, описанные выше, характеризуются довольно высоким уровнем производительности. Если сравнивать их с самыми примитивными токарными установками, это объясняется рядом факторов.

- Применение быстрых устройств подачи и затвердевания обрабатываемых деталей.

- Комбинаторная работа револьверного и поперечного суппорта.

- Быстрое изменение приспособления, которое используется в работе.

- Применением новых державок, а также различных инструментов, которые отличаются комбинированным видом.

Чтобы обеспечить высокую производительность и правильное функционирование, нужно грамотно выполнить настройку. Под грамотной настройкой понимают выбор инструментов, которые используются в работе и их монтаж в державки, а также изготовление и установку продольного или поперечного упора. Регулировка упора будет осуществляться в осевом или радиальном направлении.

На многих револьверных станках частота, а также подача и вращение будет выбираться с помощью командоаппарата. Патронные агрегаты, которые были произведены в России или ещё в Советском Союзе могут работать с заготовками, величина сечения которых от 15 до 60 см. Прутковое оборудование характеризуется такими параметрами: расстояние, на которое может двигаться головка, максимально велико, сечение изделий небольшое.

Простые револьверные станки используются на многих отечественных предприятиях. В последние годы можно заметить тенденцию обмена их на наиболее усовершенствованное оборудование, в котором есть числовое программное управление. Станки с ЧПУ имеют множество преимуществ, отличаются высоким уровнем автоматизации и функционирования, а также хорошей точностью обработки.

Техника безопасности

Перед работой с оборудованием необходимо пройти медицинскую комиссию. Также требуется обучение работе и технике безопасности. Она включает в себя следующие правила:

- Выполнять только ту работу, которая вам предоставлена, и только безопасным способом.

- Работать только на том оборудовании, в работе с которым у вас имеются специальные навыки.

- Работать только в специальной униформе, которая выдается перед началом работы.

- Работнику должны обеспечить широкое пространство для работы.

- Перед работой требуется проверка исправности аппарата.

- Ни в коем случае не пытаться ремонтировать устройство самостоятельно. Не трогать внутренний механизм станка

- На рабочем месте не должно находиться лишних предметов.

- Обрабатываемая деталь должна быть прочно закреплена.

- Не прикасаться к обрабатываемому материалу.

- Не прикасаться к заготовкам во время работы.

Важные части модели 1341

На токарно-револьверном станке 1341 обработку деталей делают в автоматизированном и полуавтоматическом режимах. Полуавтоматический режим применяется при обработке штучных заготовок. Их прикрепляют тремя кулачками патрона ручным способом. В режиме автомат применяют стальной пруток, фиксируемый патроном типа цанги. Закрепление прутка создает гидроустройство.

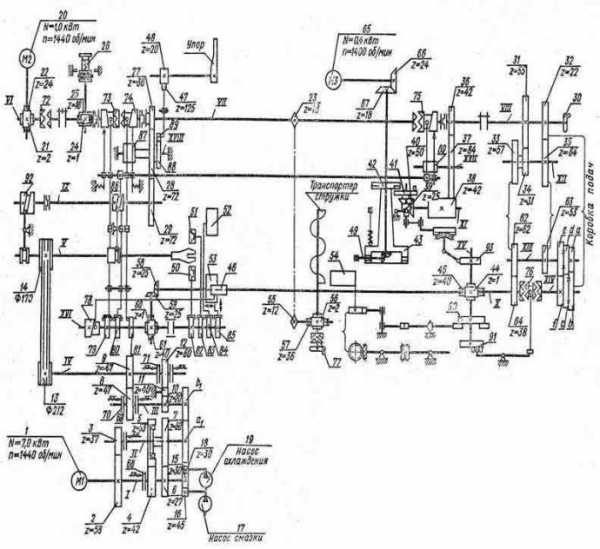

Кинематическая схема токарно-револьверного станка 1341

К самым важным узлам станка 1341 причисляют:

- нижнюю и вспомогательную станины;

- коробки: скоростей;

- подач;

устройство для продвижения, фиксирования прутка;

суппорт с головкой, напоминающей револьверный барабан;

командоаппарат;

барабан упоров;

резьбонарезное устройство;

пульт управления.

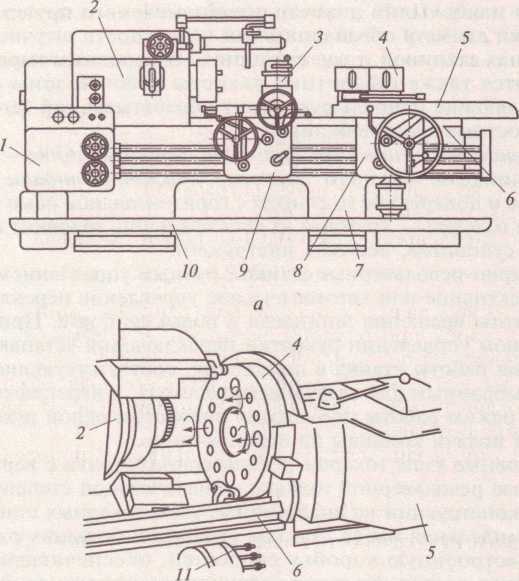

Внешний вид станка 1341

Настройку станка делают при запуске серии похожих деталей. Она учитывает:

- разработку: производственные технологии детали;

- карты наладки;

карта учитывает изображение детали, инструмента после окончания обработки (по каждому переходу);

делают выбор нужного инструмента, оснастки, державок (если понадобится их проектируют, делают);

выверяют расположение инструмента после того как произошла установка, обеспечивающей получение необходимого размера по эталонной детали;

устанавливают кулачки командоаппарата на места, разрешающие включить/выключить заданные по техпроцессу:

- обороты шпинделя;

величину подачи;

проводят подобные действия по оснастке, инструменту на следующей позиции головки в порядке очереди операций;

регулируют гидравлику, обеспечивающую операции закрепления, подачи прутка;

делают заключительную наладку станка по полученным результатам обработки 2 деталей.

Вертикально-сверлильные станки одношпиндельные настольные, на колонне

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Токарно-револьверные станки

Токарно-револьверные станки применяют в серийном производстве для обработки деталей из прутков или из штучных заготовок. На этих станках можно выполнять все основные токарные операции.

Револьверные станки отличаются от токарно-винторезных тем, что не имеют задней бабки и ходового винта, а имеют продольный суппорт, несущий револьверную головку, в гнездах которой может быть установлен разнообразный инструмент. При наличии специальных комбинированных державок можно в одном гнезде головки закрепить несколько инструментов. Заготовки зажимаются патронами или специальными цанговыми зажимными устройствами. Револьверная головка может поворачиваться вокруг оси, и тогда инструмент последовательно подводится к детали, обрабатывая ее за несколько переходов. Инструмент крепится также и в резцедержателе поперечного суппорта.

Область применения

Применение токарно-револьверных станков считается рациональным в том случае, если по технологическому процессу обработки детали требуется применение большою количества режущею инструмента и размер партии детали составляет не менее 10-20 шт. К преимуществам токарно-револьверных станков но сравнению с токарными относятся возможность сокращения машинного и вспомогательного времени на счет применения многорезцовых державок и одновременной обработки детали инструментом, установленным на револьверной головке и поперечном суппорте, а также сравнительно малые затраты времени за счет предварительной настройки станка на обработку детали многими инструментами.

Виды

Токарно-ренольверные станки в зависимости от вида обрабатываемых заготовок бывают прутковые и патронные. Обычно станки малого размера-прутковые, а среднего размера — как прутковые, так и патронные. Крупные револьверные станки обычно патронные. Все эти станки делятся на станки с вертикальной и станки с горизонтальной осью вращения револьверной головки (рис. 71). Револьверные головки бывают призматические и цилиндрические. Призматические головки (рис. 71,а) обычно имеют вертикальную ось и шесть граней с гнездами. Цилиндрические головки делают с горизонтальной осью вращения (рис. 71, 6,в) с расположением горизонтальной оси головки параллельно (рис. 71,6) или перпендикулярно оси шпинделя станка (рис. 71,е).

Движения в револьверных станках

Главным движением в рассматриваемых станках является вращение шпинделя, несущего заготовку: движением подачи — продольное s, и поперечное s, перемещения суппортов, несущих режущий инструмент.

В револьверных головках с горизонтальной осью вращения, параллельной оси шпинделя, поперечная подача осуществляется медленным вращением головки (рис. 71,6). В станках с револьверной головкой, имеющей вертикальную ось вращения, поперечная подача осуществляется поперечным суппортом, а иногда и перемещением салазок с револьверной головкой в поперечном направлении (рис. 71,а).

Вспомогательными движениями в рассматриваемых станках являются повороты (индексирование) револьверной головки для последовательного «вода в работу различного инструмента; подача и зажим прутка; быстрый подвод и отвод револьверного, поперечного суппорта и др.

Рис. 71 — Кинематаическая схема револьверного станка

Суппорт

Суппорт движется по направляющим вспомогательной станины с использованием зубчатой рейки.

На суппорте размещаются:

- револьверная головка;

- командоаппарат;

- барабан упоров;

- фартук.

Головка крепится к валу, расположенному на суппорте. Вал вращается на шарикоподшипниках. Инструмент закрепляют в отверстия головки с использованием державок. Державки обеспечивают жесткость крепления, точность монтажа и регулировки инструмента.

Этот же вал служит для крепления командоаппарата, барабана упоров. Головка поворачивается после каждого рабочего хода, подавая следующий инструмент к зоне обработки. Командоаппарат обеспечивает автоматическое включение нужных величин оборотов шпинделя, подачи, соответствующих этому виду инструмента.

За командоаппаратом расположен барабан упоров, обеспечивающий автоматическую остановку суппорта при достижении нужной величины перемещения инструмента. Выключение подачи производится кулачками, устанавливаемыми в пазах барабана, при достижении ими откидного упора.

Узел шпинделя

Настройку оборотов шпинделя и величины подачи производят для режимов управления:

- Автоматического — командоаппаратом, который заранее настраивают для выполнения технологического процесса. Его конструкция позволяет давать управленческий импульс электромагнитным муфтам, применяемым для переключения шестерен (расположены в коробке скоростей).

- Ручного — при помощи тумблеров, находящихся на этой коробке.

Зажим/открепление прутковой заготовки осуществляют автоматически, штучной — вручную. Деталь, полученную из прутка, отрезают, а револьверную головку возвращают до начальной позиции для настройки длины другой детали по упору.

Токарно-револьверные станки с ручным управлением

Токарно-револьверные станки используются в серийном производстве для выпуска деталей тяжелой конфигурации из штучных заготовок или прутка. Исходя из этих факторов станки делятся на патронные и прутковые.

Структура токарно-револьверных станков

Структура токарно-револьверных станков

Отличительной чертой структуры токарно-револьверных станков есть присутствие поворотной, изредка линейно перемещаемой револьверной головки, в которой находятся нужные для обработки комплекты инструментов в необходимой последовательности. В таких станках, обычно, нет задней бабки.

Местонахождение оси поворота револьверной головки 4 определяет компоновку токарно-револьверных станков: с горизонтальной осью и вертикальной осью револьверной головки.

Суппорты, которые сообщают инструменту движение подачи 3 и 5 передвигаются по направляющим 6 станины, шпиндельная бабка 2 крепится на станине 7. Поддон 10 используется для сбора стружки. Рукоятки управления находятся на фартуках 8 и 9. 1 — коробка подач; 2 — шпиндельная бабка; 3 — поперечный суппорт; 4 — револьверная головка; 5— продольный суппорт; 6 — направляющая; 7— станина; 8, 9 — фартуки поперечного и продольного суппортов; 10 — поддон; 11 — упор.

На токарно-револьверном станке можно сразу производить обработку инструментами, которые закреплены в поперечном суппорте 3 и в револьверной головке 4, что дает возможность повысить производительность с помощью параллельной обработки плоскостей несколькими инструментами. Увеличению рентабельности и производительности станков содействует его начальная настройка на обработку заданной заготовки и последующая работа по упорам 11.

Схема: Токарно-револьверный станок

Виды токарно-револьверных станков

По форме револьверные головки делятся на призматические и цилиндрические (чаще всего шестью гранями). После каждого рабочего хода револьверная головка поворачивается, и рабочую позицию занимает следующий режущий инструмент или группа инструментов, которые расположены на специальной оправке.

Основные параметры

Главными параметрами токарно-револьверных станков есть максимальный диаметр обрабатываемого прутка и максимальный диаметр обрабатываемой плоскости штучной заготовки над суппортом и над станиной. К основным параметрам включают также габаритные размеры рабочей зоны станка, которые определяют максимальную длину обрабатываемой детали, и скоростные характеристики.

Главное движение

Главное движение в токарно-револьверном станке — движения подачи: поперечное и продольное (в станках с горизонтальной осью револьверной головки — круговое за счет вращения головки) передвижение суппортов, которые несут инструмент; движение шпинделя, который несет заготовку.

Токарно-револьверные станки с ручным управлением имеют автоматическое или преселективное управление переключением частоты подач суппорта и движения шпинделя. При преселективном управлении рукоятки переключения настривают во время работы станка в положения, которые соответствуют режимам, выбранным для следующего перехода, а переключение на новый режим работы осуществляется поворотом одной рукоятки в момент подачи команды на переключение.

Основные узлы

Основные узлы токарно-револьверного станка с вертикальной осью револьверной головки в главной степени такие же по конструкции как узлы токарных станков.

Шпиндельная бабка станков больших и средних размеров имеет встроенную коробку скоростей, которая обеспечивает в сравнении с таким же узлом токарного станка малый диапазон регулирования и малое число ступеней частоты вращения шпинделя. В шпиндельной бабке станков небольшого размера устанавливается только шпиндель. Частота вращения шпинделя настраивается с помощью редуктора, который устанавливается в основании станка и связанного со шпинделем ременной передачей.

Коробка подач 1 по структуре проще коробки подач токарно-винторезных станков, так как токарно-револьверные станки обладают меньшим диапазоном настройки частоты вращения и меньшим числом ступеней подач. Помимо этого, в коробке подач нет элементов, которые требуются для нарезания резьбы резцом с помощью ходового винта.

Токарно-револьверный станок с ручным управлением считается универсальным станком. На таком станке можно производить детали из прутка и из штучных заготовок, которые закрепляются в патроне. Станок оборудуется гидравлическим приводом для зажима и подачи прутка в цанговом патроне (с допуском прутка ±1 мм). Зажим штучных заготовок осуществляется с помощью прилагаемого к станку специального патрона.

Некоторые особенности станков

Агрегаты, описанные выше, характеризуются довольно высоким уровнем производительности. Если сравнивать их с самыми примитивными токарными установками, это объясняется рядом факторов.

- Применение быстрых устройств подачи и затвердевания обрабатываемых деталей.

- Комбинаторная работа револьверного и поперечного суппорта.

- Быстрое изменение приспособления, которое используется в работе.

- Применением новых державок, а также различных инструментов, которые отличаются комбинированным видом.

Чтобы обеспечить высокую производительность и правильное функционирование, нужно грамотно выполнить настройку. Под грамотной настройкой понимают выбор инструментов, которые используются в работе и их монтаж в державки, а также изготовление и установку продольного или поперечного упора. Регулировка упора будет осуществляться в осевом или радиальном направлении.

На многих револьверных станках частота, а также подача и вращение будет выбираться с помощью командоаппарата. Патронные агрегаты, которые были произведены в России или ещё в Советском Союзе могут работать с заготовками, величина сечения которых от 15 до 60 см. Прутковое оборудование характеризуется такими параметрами: расстояние, на которое может двигаться головка, максимально велико, сечение изделий небольшое.

Простые револьверные станки используются на многих отечественных предприятиях. В последние годы можно заметить тенденцию обмена их на наиболее усовершенствованное оборудование, в котором есть числовое программное управление. Станки с ЧПУ имеют множество преимуществ, отличаются высоким уровнем автоматизации и функционирования, а также хорошей точностью обработки.

Параметры выбора токарно-револьверных станков

Выделяют следующие параметры:

- Расстояние между центрами (РМЦ) определяет максимальную длину обрабатываемой заготовки (например для станков ТС16К20Ф3 и ТС1640Ф3 составляет 1500 мм).

- Высота оси шпинделя над станиной станка определяет максимальный диаметр заготовки. У шпиндельной головки определенные модели токарных станков имеют выборку, позволяющую обрабатывать заготовки типа диск большего размера.Чем больше высота оси, тем большее количество позиций резцедержки может быть применено (или увеличивается сечение резца)

- Диаметр отверстия шпинделя характеризует максимальный диаметральный размер прутковой заготовки, проходящей через шпиндельную бабку. Этот параметр важен при обработке длинномерных заготовок, а также при обработке серии заготовок малой длины.

- Момент на шпинделе (измеряется в Н*м) характеризует мощностные параметры обрабатывающего станка и максимальный диаметр рассверливания заготовки, глубину резания и подачу инструмента. Современные мощные обрабатывающие токарные станки производят операции резания габаритных термообработанных заготовок.

- Бесступенчатое регулирование оборотов на всем рабочем диапазоне скоростей вращения шпинделя или внутри диапазона (например ТС16А20Ф3) позволяет производить более точную настройку режимов резания и получать более высокую скорость вращения шпинделя из-за отсутствия ограничений скорости вращения шестерен.

- Максимальная скорость вращения шпинделя: величина, определяющая диапазон обрабатываемых материалов и чистоту получаемой поверхности. На высоких скоростях производят изготовление деталей из вязких сплавов.

- Станки с наклонной станиной имеют более жесткую конструкцию, что повышает и жесткость всей системы станок-инструмент-деталь (ТС1720Ф3, ТС1720Ф4). Также обеспечивают удобство стружкоотведения (наличие транспортера). Телескопическая защита зоны резания увеличивает ресурс направляющих.

Консультанты нашей компании в любом случае помогут подобрать нужный станок под Ваши требования. Все вопросы Вы можете задать по телефонам 8 (4822) 620-620.

Это интересно: Токарно-винторезный станок 16К20Ф3 — характеристики, паспорт, схемы

Токарно-револьвериый станок 1А341

Станок является универсальным. На нем можно производить многоинструментную наладку для точения, сверления, растачивания, зенкерования, развертывания, нарезания резьбы и других операций. Особенностью станка является наличие командоаппарата с шестью кулачками, которыми при движении или повороте револьверной головки действуют на конечные выключатели, управляющие электромагнитными муфтами. Командоаппарат служит для предварительного набора и автоматического управления частотами вращения шпинделя, подачами револьверной головки и периодическим поворотом ее в нужную позицию по заданной программе. Кроме того, станок имеет гидравлический механизм подачи и зажима прутка, копировальную линейку для обработки конических поверхностей и резьбонарезное устройство.

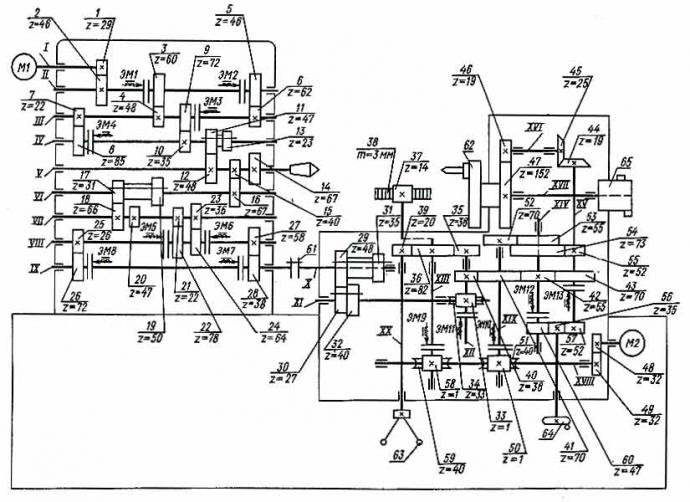

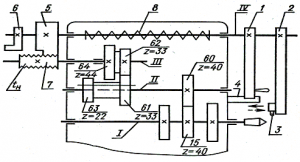

Кинематическая схема

Кинематическая схема станка показана на рис. 72. От электродвигателя Ml через зубчатые колеса 1-2 вращение сообщается валу П. Далее вращение передается валу III через колеса 3-4 при включенной муфте ЭМ или через колеса 5 — 6 при включенной муфте ЭМ2. Затем через колеса 7 — 8 и муфту ЭМ4 или колеса 9 — 10 и муфту ЭМЗ вращение получает вал IV и через колеса 11 — 12 или 13 — 14 — шпиндель V.Механизм подач. Вращение валу VI коробки подач сообщается от шпинделя К через зубчатые колеса 15 — 16 и далее через колеса 17 — 18 или 19 — 20 передается на вал VII. Затем через зубчатую пару 21-22 и муфту ЭМЗ или колеса 23 — 24 и муфту ЭМ6 получает вращение вал VIII и через колеса 25 -26 и муфту ЭМ8 или колеса 27 — 28 и муфту ЭМ7 получает вращение вал IX. С этого вала через предохранительную муфту 61 вращение передается на вал X револьверного суппорта.

Движения подачи

Продольная подача суппорта осуществляется с вала X через колеса 30 или 31-32 на вал XI, затем через червячную пару 33 — 34 и муфту ЭМ7 сообщается валу XII и далее через колеса 35-36 передается на ре-4ную пару 37 — 38.

Круговая подача револьверной головки осуществляется от вала X через ток колес 29, 31 на вал XI, затем через червячную пару 33 — 34 и муфту М11 передается на вал XII, и через колеса 40, 41, 42, 43, муфту ЭМ13, вал XV, колеса 44 — 45 и 46 — 47 получает вращение револьверная головка 62. Быстрое продольное перемещение револьверного суппорта осуществляется от отдельного электродвигателя М2 через зубчатые колеса 48 — 49 на вал XVIII и через червячную пару 58 — 59 и муфту ЭМ9 передается на вал XIII реечной пары 37 — 38.

Быстрый поворот револьверной головки осуществляется также от электродвигателя М2 через зубчатые колеса 48 — 49, червячную пару 50 — 5,. муфту ЭМ10, вал XIX, колеса 52 — 53, 54 — 55, вал XV, коническую пару 44-45, вал XVI и колеса ’46-47.

Рис. 72 Кинематическая схема станка мод. 1А341

Ручное перемещение револьверного суппорта производится штурвалом через вал XX, зубчатые колеса 39 — 36 и вал XIII на реечную пару 37-38, а поворот револьверной головки — маховичком 64 через колеса 56-60, муфту ЭМ12, вал XIV, колеса 54-55, вал XV, колеса 44-45 и 46-47.На валу X VII револьверной головки 62 находится барабан 6.5 с упорами.

Приспособление для нарезания резьбы

Приспособление для нарезания резьбы резцом или гребенкой, установленное на станке, работает следующим образом. От шпинделя I (рис. 73) вращение через зубчатые колеса 15-60, 61-62 или 63-64 передается на сменный резьбовой копир 7 с шагом . Рычаг 1 опу-скается до упора 4. Вместе с ним опускается, занимая рабочее положение, суппорт 2 с резцом 3 (или гребенкой) и резьбовая губка 5 с грузом 6. Вращающийся резьбовой копир 7 перемещает резьбовую губку, штангу IV и суппорт с инструментом, обеспечивая нарезание резьбы. При передаточном отношении передачи oт шпинделя I до резьбового копира (вал III) i= 1 (в зацеплении колеса 61 — 62) шаг нарезаемой резьбы равен шагу копира. А при передаточном отношении пени i=lI2 (в зацеплении колеса 63 — 64) шаг нарезаемой резьбы равен половине шага копира.

Рис. 73 Приспособление для нарезания резьбы

Продольное перемещение суппорта 2 ограничивается упором (на рисунке не показан) рычага I. В результате действия упора рычаг и суппорт приподнимаются, губка 5 выходит из контакта с копиром 7, и штанга IV под действием пружины 8 возвращает суппорт в исходное, правое положение. Для повторения прохода следует снова опустить рычаг I. После каждого прохода надо перемешать резей или гребенку на глубину резания.