Конструктивные узлы и механизмы станка

Все элементы конструкции токарно-винторезного станка 16Б16КП указаны в его паспорте. Рассмотрим каждый из них подробнее.

Несущая станина оборудования

Данный элемент станка изготовлен из чугуна методом литья, имеет коробчатую конструкцию, внутри которой выполнены П-образные ребра, увеличивающие его жесткость. В верхней части станины имеются две плоские и две призматические направляющие, которые тщательно отшлифованы и подвергнуты закалке. Станина закреплена на одной тумбе. В нишу, расположенную с правого торца последней, вмонтирован электрический двигатель, отвечающий за ускоренные перемещения продольных салазок. На задней части станины находятся коробка скоростей агрегата (у левого торца) и станция смазки (у правого). Электрический двигатель, отвечающий за привод главного движения, располагается во внутренней части тумбы станины. Система охлаждения станка, которая включает емкость для СОЖ и насос, также находится в станине – в нише со стороны правого торца ее тумбы.

Токарно-винторезный станок 16Б16КП

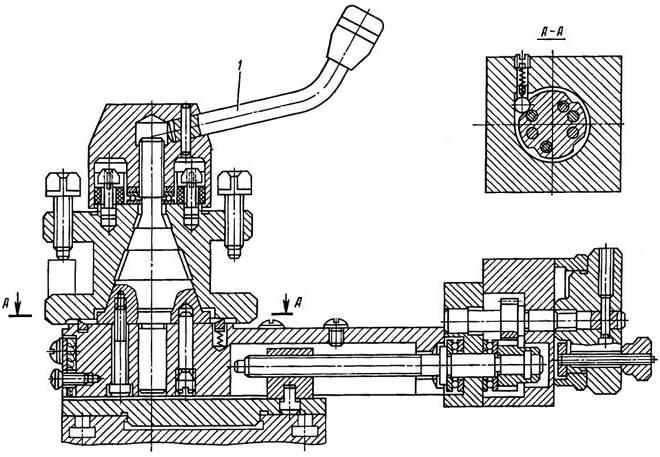

Коробка подач

Важнейшие элементы данного узла токарно-винторезного станка – зубчатые колеса, получающие свое вращение от выходного вала коробки передач, расположенной в . Рукоятки на лицевой части коробки подач позволяют регулировать следующие технические параметры: величину подач и шаг резьбы, которая нарезается; выбор типа резьбы, включение ходового вала или валика; направление вращения, совершаемого ходовым винтом. При необходимости нарезания резьбы с более точными параметрами технические характеристики коробки подач 16Б16КП позволяют подключать ходовой винт напрямую, не задействуя зубчатые колеса. В конструкции коробки подач имеется специальная обгонная муфта, которая отвечает за отключение механизма коробки при выполнении быстрых передвижений суппорта, совершаемых в обратном направлении.

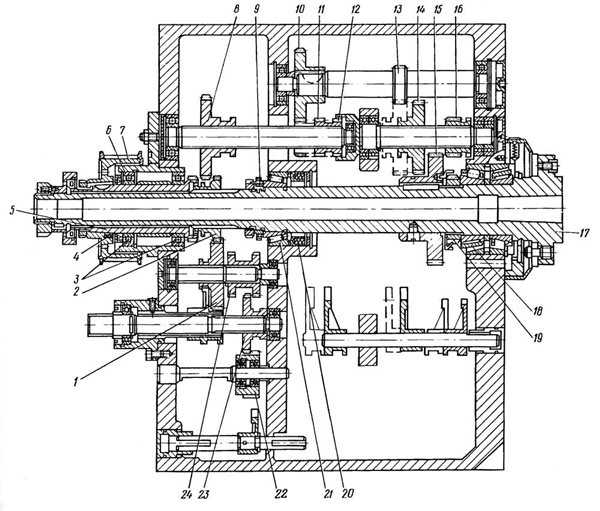

Коробка передач

Данный узел станка отвечает за обеспечение вращения вала коробки подач (приводного), которое передается от механизма передней бабки. Если на агрегате нарезается метрическая и дюймовая резьба, в коробке передач используется основной набор зубчатых колес, для модульной и питчевой применяется дополнительный. Защитный кожух данного узла 16Б16КП оснащен блокировочной системой, которая предотвращает случайное включение оборудования при отсутствии данного заградительного устройства или при его нахождении в открытом состоянии.

Коробка скоростей 16Б16КП

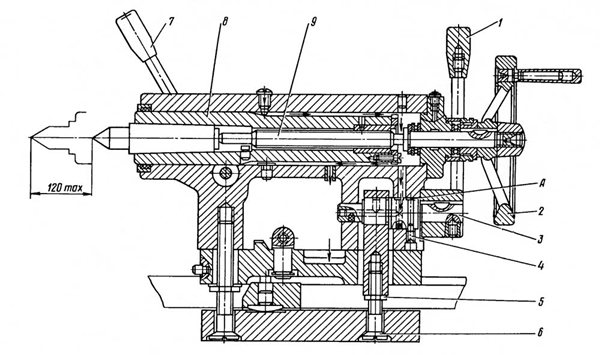

Задняя бабка

Этот узел станка соединяется с его станиной при помощи рукоятки, которая связана с эксцентриком и системой рычагов. Контролировать положение задней бабки, закрепленной на станине оборудования, можно посредством грубой проверки – по отмеченным при сборке станка местам, а также наиболее точно – при помощи специальной оправки, зафиксированной в центрах оборудования. Расхождение между осями вращения шпиндельного узла и осью задней пиноли не должно быть больше 0,1 мм.

Суппорт

Этот важный узел токарного станка обеспечивает фиксацию режущего инструмента, его перемещение в продольном и в поперечном направлениях. Приходить в движение суппорт может от ручного или механического привода. Продольные салазки фиксируют в любом месте станины, для чего используется специальный винт.

Суппорт с резцедержателем

Устройство для защиты от стружки

Поскольку в ходе токарной обработки образуется стружка, в 16Б16КП есть устройство, обеспечивающее защиту самого станка и его суппорта от мелких металлических частиц.

Внимания также заслуживает устройство, отвечающее за переключение передач станка. Оно отличается высокой надежностью, а также делает работу оборудования бесперебойной. Перечислим примечательные особенности такого механизма (его характеристики подробно описаны в паспорте оборудования).

- Управляется работа данного узла при помощи рукоятки, которую можно найти на панели отдельного электрического шкафа.

- За ручной выбор частоты вращения шпинделя отвечают три рукоятки.

- Специальная пружина в конструкции данного узла обеспечивает выборку люфта в подшипниках.

- Вращение шпиндельного узла происходит на двух роликовых подшипниках конического типа.

- Вращение на приемный шкив шпиндельного узла, частота которого может регулироваться по 12 ступеням, передается через шестерню-муфту, что может осуществляться напрямую или с перебором – 1:4 или 1:16.

https://youtube.com/watch?v=bS-cJbgKmdU

16Б05П токарно-винторезный станок повышенной точности. Назначение, область применения

Станок изготовлен по ТУ2-024-5079-78, ГОСТ 12-2-009.80, ГОСТ 7599-82. Разработчик — Одесское СКБ специальных станков.

Предназначен для выполнения различных токарных работ высокой точности, выполняемых в центрах, цанге, патроне и планшайбе, а также для нарезания метрических, дюймовых и модульных резьб.

Станок обеспечивает качество обрабатываемой поверхности и точность работы (точность размеров, геометрических форм) высокого класса.

Применяется на предприятиях приборостроительной, радиотехнической, инструментальной промышленности и точного машиностроения.

Универсальный токарно-винторезный станок 16Б05п позволяет производить следующие виды работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических, модульных и дюймовых резьб

- Сверление и ряд других работ

Основные характеристики токарно-винторезного станка 16Б05п

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 250 мм;

- Наибольший диаметр точения заготовки типа Вал над верхней частью суппорта — Ø 145 мм;

- Расстояние между центрами — 500 мм;

- Мощность электродвигателя привода шпинделя — 1,5 кВт, 1400 об/мин;

Шпиндель станка 16Б05п получает 4 диапазона бесступенчатых скоростей вращения в прямом и обратном направлении в диапазоне — 30..3000 об/мин (30..125, 90..375, 240..1000, 720..3000).

От электродвигателя вращение поступает на входной шкив вариатора. С выходного шкива вариатора на приемный шкив передней бабки поступает 2 диапазона скоростей — 240..1000 и 720..3000 об/мин. Перекючение диапазонов скоростей осуществляется Рукояткой переключения скорости вариатора, бесступенчатое управление скоростью осуществляется Маховичком изменения чисел оборотов шпинделя на передней стенке вариатора.

В передней бабке вращение от приемного шкива на шпиндель поступает либо напрямую через муфту прямого включения шпинделя либо через шестерни перебора. Передаточное отношение перебора передней бабки равно 1/8. Управление перебором и муфтой прямого включения осуществляется одной рукояткой на передней стенке бабки. Таким образом перебор передней бабки добавляет шпинделю еще 2 диапазона скоростей — 30..125 и 90..375 об/мин.

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом:

- Номинальный диаметр конуса D = 63,513 мм, условный размер конца шпинделя — 4

- Стандартный диаметр токарного трехкулачкового патрона по ГОСТ 2675—80 — Ø 125 и Ø 160 мм, исполнение — тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия в шпинделе — Ø 26,5 мм;

- Наибольший диаметр обрабатываемого прутка — Ø 26 мм;

- Внутренний (инструментальный) конус шпинделя — Морзе 4;

- Пределы чисел прямых и обратных оборотов шпинделя в минуту (бесступенчато) — 30..3000 об/мин;

- Торможение шпинделя — есть.

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен.

- Резьба метрическая с шагом от 0,2 до 28 мм;

- Резьба дюймовая от 5 до 96 ниток на 1 дюйм;

- Резьба модульная от 0,1 до 14 модулей;

- Продольные подачи 0,2..0,35 мм/оборот (28 ступеней);

- Поперечные подачи 0,01..0,175 мм/оборот (28 ступеней).

Станок предназначен для использования в климатических условиях — У.4.1. по ГОСТ 15150—69

Основные конструктивные особенности.

- Установка вариатора на специальной плите, не имеющей контакта с тумбой, а также независимая подвеска фартука станка обеспечивают снижение уровня вибрации при обработке и повышают качество обрабатываемой поверхности.

- Коробка подач обеспечивает возможность нарезания большого количества метрических, модульных резьб и получения широкого диапазона продольных и поперечных подач без смены шестерен гитары. Шпиндель установлен в оригинальных радиальных и упорных гидростатических подшипниках, что в сочетании с жесткой конструкцией станка позволяет производить уникальную по точности токарную обработку.

В автоматическую линию не встраивается.

Класс точности П по ГОСТ 8—82Е.

Назначение и область применения токарно-винторезного станка

Токарный прецизионный станок 16Б16КП предназначен для чистовой – финишной обработки деталей круглой формы:

- чистовая обработка цилиндрических и конических поверхностей;

- подрезка;

- обработка торцов;

- нарезка метрической и дюймовой резьбы резцом и плашкой;

- точение питчевых резьб;

- сверление в оси со стороны задней бабки;

- расточка.

Высокая точность регулировки шага позволяет нарезать многозаходные резьбы на винтах. Инструмент стремительно выводится из рабочей зоны, не задевая соседнюю поверхность, благодаря механизму быстрого отвода резцедержателя.

Важно!

Модель станка 16Б16КП выпускается в тропическом варианте – работа в условиях высоких температур и влажности.

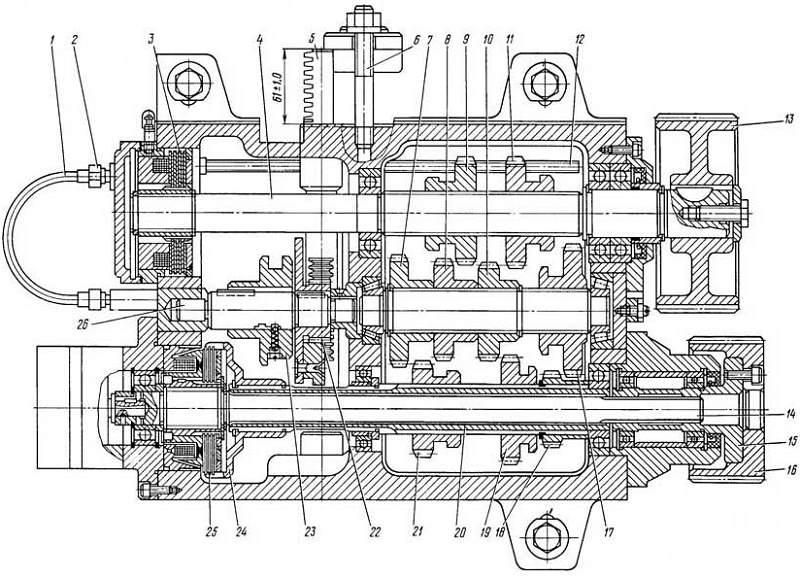

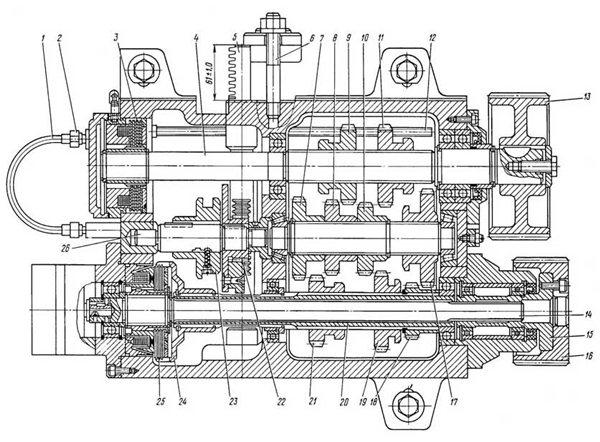

Шпиндельная бабка

Узел запускается коробкой скоростей ременной передачей и приемочным шкивом 7 с уплотнением 4. Выбор осевого люфта в подшипниках осуществляется пружиной 4. Узел от приемочного шкива муфтой 5 приобретает 12 вращательных скоростей; ещё 12 — посредством колес 5, 8, 16, 15 с переборкой 1:4, а 12 — колес 5, 8, 11, 10, 13, 14, 16, 15 с переборкой 1:16. Запуск переборочных групп, муфты 12 или отключение шпинделя для разделения на заходы при нарезке резьб делается с использованием рукоятки переводками через рычажный механизм, который управляется кулачками.

Прочное фиксирование рукояточной оси, предотвращающей проворачивание, обеспечивает подпружиненный шарик, располагающийся на задней стенке корпуса станины машины в стакане. Вращение шпиндельного устройства происходит с помощью 2 роликоподшипников 18 и 21. Выборка зазора в подшипниках осуществляется пружинами 20. Передачи осуществляют колеса 1, 2, 22, 23, 24 и вышеперечисленные колеса. Шпиндель, обладающий фланцевым концом и сделанный по ГОСТ, способствует скорой смене и устойчивому закрепление планшайбы. Устройство позволяет нарезать:

- резьбу с повышенным шагом в 4 и 16 раз;

- правые и левые резьбы;

- многозаходные резьбы при работе с переборками 1:4 и 1:16 с количеством заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, а при работе напрямую — с количеством заходов 2, 3, 4, 6, 12.

Технические характеристики оборудования

Винторезная машина имеет широкий спектр техособенностей:

- мощность электрического мотора обеспечивает функционирование привода основного хода и достигает 7,5 кВт. А сам привод, ответственный за передвижение суппорта, имеет мощность 0,37 кВт. Электрический мотор же для смазочного механизма – 0,12 кВт;

- предельная длина обтачиваемой заготовки – 1,46 метра, а предельные размеры изделия, закрепляемые в центрах машины, 1,5 метра;

- автоматическая коробка передач;

- нарезка резьбы проходит с помощью выбора работником шага, устанавливающимся им исходя из вида заготовки;

- максимальное сечение обтачиваемой над станиной заготовки не должно быть более 40 сантиметров, а над суппортом – 21 сантиметра;

- количество обращений шпиндельного устройства в прямом движении – от 25 до 2500 об./мин., а в реверсивном – от 25 до 1250 оборотов в мин.;

- в прямом движении шпиндельное устройство обладает 21 степенью скорости, а в реверсивном – 18;

- привод машины – от 2-скоростного электромотора вместе с коробкой скоростей и переборкой, программирующей 12 степеней частот оборотов шпиндельного механизма в любом из 2 диапазонов;

- поперечные подачи варьируются от 0,025 до 1,4 мм, а продольные – от 0,05 до 2,8 мм на вращение;

- диапазон передвижения суппорта по винту составляет 75 сантиметров (вдоль) и 22 сантиметров (поперёк). Максимальный отрезок его передвижения по валику – 50 сантиметров;

- подшипники качения создают жесткую и высокоточную опору;

- направляющие кареток и пары качения винтов обладают импульсивной автосмазкой;

- привод подач обеспечивает бесступенчатую регулировку подач;

- загруз и выгрузка деталей осуществляется вручную.

Данные технические параметры дают возможность машине пользоваться популярностью даже через 50 лет с даты её выпуска. Буквы «К» и «П» в названии машины обозначают, что имеется копировочный механизм и увеличенная степень точности соответственно. Винторезная машина способна функционировать от сети с напряжением 220, 380, 400, 415 и 440 В. Она характеризуется современной эргономичной структурой и отличается удобством в эксплуатации и управлении.

Габариты и вес машины

Винторезная машина имеет небольшие размеры и вес для станка с подобным функционалом:

- ширина – 1110 миллиметров;

- высота – 1505 миллиметров;

- длина – 2270 миллиметров;

- масса – 2 тонны.

Назначение и область применения

Станок 16б16кп предназначается для исполнения разных токарных работ в центрах, цангах или в 3 или 4-кулачковом патроне, для нарезки разной резьбы плашкой либо метчиком. Непохоже на большинство иных марок, подобная машина предназначается для более тщательного обтачивания, в связи с чем его не рекомендуется применять в черновую. Обычно он устанавливается в небольших мастерских по ремонту. После обрабатывания на токарной машине изделия отличаются прекрасной чистотой поверхностей.

Схема электрическая

Основной электродвигатель работает от трехфазного тока напряжением 380/220 В. Он приводит в движение основные рабочие узлы:

- вращает шпиндель через коробку передач;

- перемещает суппорт и салазки через вал и винт.

Двигатель включается и выключается на передней панели станка. При отключении – нажатии на кнопку «Стоп», цепь размыкается, ток перестает поступать на обмотку и включается торможение.

От основного привода, через понижающий трансформатор, работает освещение станка – светильник на гибкой ножке с лампочкой в 36 В. Он установлен на задней части суппорта и перемещается вдоль станка вместе с резцом.

Второй двигатель запускает насосы системы смазки и охлаждения. Он включается автоматически в начале работы оборудования.

Электрооборудование имеет защиту:

- нулевую на катушках пускателя;

- тепловое реле от перегрузок;

- автоматы и плавкие вставки от короткого замыкания.

Важно!

Все электрооборудование подключается к контуру заземления.

Коробка скоростей

Данный узел на 6 степеней устанавливается в обособленном корпусе и закрепляется сзади к внешней стенке левой поперечной грани. Для натягивания ремня, который идет от коробки к шпиндельному устройству, она способна совершать движение вертикально с применением винта. Устройство запускает 2-скоростной электрический двигатель через ременную передачу. Шкив 16, взаимосвязанный со ступицей 15, производит передачу вращательного хода валу 14, легко идущему через вал-гильзу 20.

Вал 14 взаимосвязан с муфтой 25, при запуске которой ход с него переходит увязанному с ней валу-гильзе 20 через полумуфту 24. Данный узел позволяет произвести 6 скоростей на шкиве 13. Ход путём ременной передачи поступает на шкив бабки. С валом 4 увязана производящая устойчивое и оперативное торможение машины муфта 3 с винтом 12. Все колеса 7-11, 18, 19, 22 произведены из сталей, подвергшихся температурному обрабатыванию с дальнейшей шлифовкой, а также легированию. Смазывание элементов происходит от насоса с использованием полива.

2 Особенности конструкции

Основными конструктивными узлами станка 16К20 являются: передняя и задняя бабка, фартук, суппорт. Внутри передней бабки установлен блок шпинделя и коробка скоростей. В конструкции агрегата установка и центровка патронов выполняется посредством конической шейки, центров — с помощью конического отверстия выполненного в конфигурации конуса Морзе 5. Для настройки цепи подач на нарезание разных типов резьбы (метрической, дюймовой, питчевой) используется гитара с сменными зубчатыми колесами.

Вращение ходового вала преобразовывается в поступательное движение суппорта посредством фартука. Сам суппорт является узлом, фиксирующим рабочий инструмент — резец, и передающий на него движение подачи. Устройство суппорта состоит из салазок, каретки, поворотной части и резцедержателя. Возможность монтажа каретки под углом к центрам станка позволяет обрабатывать поверхности конической формы.

В посадочное гнездо задней бабки могут монтироваться центра двух типов — фиксированные и вращающиеся. Центра выполняют функцию удерживания обрабатываемой детали. Перемещение задней бабки по станине выполняется вручную. Установка пиноли в требуемое положение также ручная, осуществляется с помощью маховика.

Электрическая схема

Электрическая схема 16К20 представлена на изображении. Запуск основного двигателя производится посредством нажатия кнопки S4, выключение — S3. За защиту привода от перегрузок отвечает тепловое реле, при возникновении коротких замыканий срабатывают плавкие предохранители. Перед запуском агрегата в работу устройство заземления станка обязательно.

Кинематическая схема

Главным движением в кинематической цепи станка является вращение шпинделя, которое сообщается на шпиндель от основного электродвигателя через клиноременную передачу и коробку скоростей. Направление вращения шпинделя зависит от положения фрикционной муфты (М1), если она повернута влево вращение происходит на прямых частотах, при повороте влево включается реверсный ход.

2.2 Наладка и ремонт

Перед первым запуском станка после длительного простоя необходимо выполнить его наладку, которая осуществляется в следующей последовательности:

- Проверяется заземление, после чего в шкафу управления отключаются провода питания электродвигателей и агрегат подключается к электросети.

- Посредством органов ручного управления проверяется работоспособность главного реле и магнитных пускателей.

- Проверяется работоспособность каждого из блокировочных механизмов.

- Если все блокировочные узлы работают нормально, ранее снятые провода электродвигателей подключаются обратно.

- Проверяется действие запущенных электродвигателей на предмет направленности их вращения. Главный привод должен вращаться против часовой стрелки, движок быстрой подачи шпинделя — по часовой, двигатель гидростанции — по часовой, мотор насоса СОЖ — в соответствии с указанной на корпусе маркировкой. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций.

16К20 после восстановления

Ремонт агрегата, в зависимости от его сложности, классифицируется на три типа — малый, средний и капитальный. Собственными силами имеет смысл выполнять ремонтные работы малой группы, тогда как более сложные операции должны производиться профильными специалистами.

К операциям малой ремонтной группы относятся:

- разборка наиболее загрязненных конструктивных узлов — шпинделя, передней бабки, коробки скоростей и подач, с их последующей чисткой и промывкой;

- очистка посадочных гнезд на пиноле задней бабки и шпинделе без их демонтажа;

- осмотр зазоров на валах и втулках, замена изношенных расходников, настройка подшипников качения;

- настройка фрикционной муфты основного двигателя, при необходимости — комплектация привода новыми дисками;

- механическая очистка шлицев и зубьев шестеренок коробки подач от заусениц;

- восстановление или замена потерявших форму крепежей на резцедержателе;

- шлифование ходового вала, винтового двигателя и салазок суппорта (продольных и поперечных);

- замена износившихся экранов и ограждающих муфт.

Проверка работоспособности станка выполняется посредством его испытания на холостом ходу, в процессе которого визуально оценивается уровень шума, нагрев привода и точность обработки заготовки.

Строение станка

Устройство имеет ряд ключевых узлов, каждый из которых стоит отдельно и детально описать.

Суппорт. Узел фиксирует рабочий инструмент и перемещает его в продольном и поперечном направлении в зависимости от необходимости. Суппорт приводится в движение при помощи механического или ручного привода. Для фиксации продольных салазок в нужном месте применяют специальный винт.

Коробка передач. Узел приводит в движение вал в коробке подач посредством передачи привода с передней бабки. В зависимости от типа создаваемой резьбы в коробке передач задействуются соответствующие группы зубчатых колес, которые делятся на основные и дополнительные. Также коробка передач оснащена системой блокировки и защитным кожухом. Без наличия этих деталей включение станка невозможно, что значительно снижает риск несчастных случаев.

Коробка подач. Принцип работы заключается в работе зубчатых колес, которые получают импульс вала коробки передач. На фронтальной стороне узла находятся рычаги управления, которые позволяют оператору регулировать шаг нарезания резьбы, выбирать ее тип, активировать ходовой валик и определять направление движения ходового винта.

Конструкцией станка также предвидится прямая нарезка резьбы, без задействования зубчатых колес. Такая возможность появилась именно благодаря особому строению коробки подач. Обгонная муфта в составе данного узла дает возможность блокировать его работу в том случае, если суппорт осуществляет быстрые движения в реверсном направлении.

Основная станина. Узел сделан из литого чугуна и выполнен в форме коробки с увеличивающими ее жуткость ребрами внутри. Конструкция станины включает в себя и по две пары закаленных направляющих. Узел крепится к тумбе-опоре, в которую вмонтирован электромотор, приводящий в действие салазки.

На тыльной части станины находится коробка скоростей и смазочная система. Внутри тумбы располагается основной электромотор. Кроме того, в этом узле находится и охлаждающая система, которая отвечает за своевременную подачу смазочно-охлаждающей жидкости.

Фартук. Узел имеет 4 пары фиксаторов, благодаря которым каретка может двигаться в прямом и реверсном направлении. Это же касается и суппорта станка. Управление данными процессами выполняет оператор при помощи специальной рукоятки, направление движения которой совпадает с направлением движения суппорта или каретки.

Рассчитать параметры движения всех перечисленных узлов можно при помощи специальной шкалы. Как и на других ключевых механизмах, на фартуке установлен предохранитель, который делает невозможным единовременный запуск продольной и поперечной подач суппорта и маточной гайки, а также препятствует перегрузке узла.

Бабка задняя. Крепится к станине посредством специальной рукоятки. Оператор регулирует положение данного узла при помощи особой оправки, которая фиксируется в центрах устройства. Также контроль можно осуществлять по отметинам, которые остаются в ходе сбора устройства. Особо тщательно следует проверять расхождение между задней пинолью и осью вращения шпиндельного механизма.

Защитные элементы. Особую роль при создании данного станка сыграла идея защиты оператора и узлов агрегата от металлической стружки, которая появляется в процессе выполнения работ. Это привело к созданию защитного устройства, значительно повышающего уровень безопасности при работе со станком, и продлевающее эксплуатационный период.

В конструкцию станка разработчики также включили устройство, которое отвечает за смену передач на станке. Это существенно повысило функциональную надежность агрегата:

- Выполнить выбор частоты шпинделя вручную можно при помощи сразу трех ручек.

- Управление узлом осуществляется через специальную рукоятку, которая находится на тыльной стороне коробки для электроприборов.

- Шпиндельный узел работает на основе подшипников конического типа.

- Контроль зазора в подшипниках контролируется при помощи специальной пружины.

- Шестерня-муфта передает вращение на шкив шпиндельного механизма.

Электрооборудование. Ключевыми элементами электрической системы станка являются его 4 асинхронных двигателей с разными мощностями. Большинство деталей электрооборудования находится в специальном шкафу. Станок может работать от сети с напряжением 22О, 38О, 4ОО, 415 и 44О В.

Кроме всех перечисленных выше узлов, в строение станка входит и много других элементов. Данная модель устройства оснащена продольными выключающими упорами, комплексом защиты от перегрузок во время работы, системой блокировки подач в любых направлениях.

Видео: токарный станок 16б16кп.

Задняя бабка

Она соединена со станиной ручкой. Контроль ее положения осуществляется оправкой, располагающейся по отметкам или в центрах. Промежуток между задней пинолью и вращающейся осью шпинделя должен быть более 0,1 миллиметра. Плоский конец винта 4 осуществляет скольжение в пазу диска 3. Чтобы отвернуть винт 4 для демонтирования диска 3, нужно произвести совмещение с ним цековки. Контролирование верного положения корпуса осуществляется по пригашенным при сборе областям и в точности по оправке, которая зажата в центральных частях машины. Пиноль 8 зажимается ручкой 7.

Важно! Предельный ход пиноли составляет 120 миллиметров. Винт 9 движется от маховика 2