Отличия от ГС526У-01

Станок ГС526У-01 — это одна из модификаций в основном модельном семействе. Эта марка оборудования является наиболее распространенной на рынке. Для этого станка выпускается расширенный набор инструментария, что позволяет работать с деталями и заготовками из чугунов, сталей, производить операции точения, другой обработки на высоких скоростях резания.

Базовая модель, станок ГС526У, отличается от модификации с добавочной маркировкой 01, главным образом, по максимальному ограничению длины обработки. В агрегате ГС526У-01 можно точить заготовки до 1500 мм, в то время, как базовое исполнение оборудования предназначено для работы с деталями до метра. В обеих рассматриваемых моделях может устанавливаться двигатель главного привода как мощностью 7.5 кВт, так и более производительный вариант в 11 кВт.

Технические характеристики

| Наименование параметра | 1А616 | 1615 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной | 320 | 320 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом | 180 | 150 |

| Наибольшая длина заготовки (РМЦ) | 710 | 750 |

| Высота оси центров над плоскими направляющими станины (высота центров) | 155 | |

| Высота от опорной поверхности резца до линии центров | 20 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя | 168 | |

| Наибольшая длина обтачивания | 660 | 700 |

| Наибольшая масса заготовки в патроне, кг | ||

| Наибольшая масса заготовки в центрах, кг | ||

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе | 35 | 35 |

| Наибольший диаметр прутка | 34 | 34 |

| Число ступеней частот прямого вращения шпинделя | 21 | 16 |

| Частота прямого вращения шпинделя, об/мин | 9..1800 | 26..492 |

| Число ступеней частот обратного вращения шпинделя | 21 | 4 |

| Частота обратного вращения шпинделя, об/мин | 9..1800 | 142..580 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 5 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | |

| Суппорт. Подачи | ||

| Наибольшее перемещение продольной каретки суппорта от руки | 670 | 760 |

| Наибольшее перемещение продольной каретки суппорта механически | 670 | 700 |

| Наибольшее перемещение поперечной каретки суппорта | 195 | 190 |

| Перемещение продольной каретки суппорта на одно деление лимба | ||

| Перемещение поперечной каретки суппорта на одно деление лимба | 0,05 | |

| Число ступеней продольных и поперечных подач | 90 | |

| Пределы продольных рабочих подач, мм/об | 0,065..0,91 | 0,06..2,72 |

| Пределы поперечных рабочих подач, мм/об | 0,065..0,91 | 0,025..1,1 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет |

| Количество нарезаемых резьб метрических | 28 | |

| Пределы шагов нарезаемых резьб метрических | 0,5..24 | 0,5..12 |

| Количество нарезаемых резьб дюймовых | 39 | |

| Пределы шагов нарезаемых резьб дюймовых | 56..1 | 60..1,75 |

| Количество нарезаемых резьб модульных | 19 | |

| Пределы шагов нарезаемых резьб модульных | 0,25..22 | 0,5..6 |

| Количество нарезаемых резьб питчевых | нет | |

| Пределы шагов нарезаемых резьб питчевых | 128…2 | нет |

| Наибольшие размеры державки резца (ширина х высота) | 25 х 20 | |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, кг | 400 | |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, кг | 475 | |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок | 85 | |

| Перемещение резцовых салазок на одно деление лимба | 0,1 | |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки | ||

| Конус отверстия в пиноли задней бабки | Морзе 3 | |

| Наибольшее перемещение пиноли | 85 | |

| Перемещение пиноли на одно деление лимба | ||

| Величина поперечного смещения корпуса бабки | ±12 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | 2 |

| Мощность электродвигателя главного привода, кВт | 4 | 1,5 |

| Тип электродвигателя главного привода | А02-41-4 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) | 2135 х 1225 х 1220 | 1960 х 880 х 1235 |

| Масса токарного станка 1616, кг | 1500 | 850 |

Длинна, ширина, высота указаны в миллиметрах

Особенности

Рассматриваемый станок ГС526У имеет технические характеристики, которые позволяют его использовать для обработки деталей с классом точности П. Завод-производитель выпускает эту модель в различных исполнениях под заказ покупателя, назначение – точение конических и цилиндрических поверхностей, нарезание резьбы. Устройство станка токарно-винторезного типа:

- Токарный станок ГС526У 01 имеет самые различные отверстия в шпинделе. Изготовитель дает возможность указать данный технический параметр в зависимости от потребностей.

- Зубчатые колеса изготавливаются из стали повышенной прочности, что дает возможность существенно увеличить срок службы: коробка скоростей может выдерживать большую нагрузку. Токарный винторезный ГС526У имеет конструкцию, которая позволяет выполнять замену зубчатых колес на момент ремонта коробки передач.

- Гитара сменных шестерен не изменяется при нарезании 11 и 19 ниток резьбы. Данная характеристики существенно упрощает поставленные задачи перед мастером. Универсальный токарно-винторезный станок используется для получения высококачественной резьбы.

- Токарно-винторезный ГС526У оснащен фартуком, который имеет собственный привод.

- Центр в пиноли задней бабки представлен Морзе 5, созданный согласно установленным нормам.

- Коробка подач дает возможность регулировать подвод резца. Коробка подач связана с основной кинематической схемой. Механический метод подачи также обладает высокой точностью. Поперечный ход также механический.

- Частота вращения шпинделя варьирует в пределе от 16 до 2000 об/мин. Установленная коробка передач позволяет с наибольшей точностью настраивать режим обработки. Ходовой винт также изготавливается при использовании высокопрочной стали. Станочный электродвигатель может бесперебойно работать на протяжении всего дня благодаря эффективной системе охлаждения.

- Вес оборудования вместе с комплектом поставки винторезного оснащения составляет 3 500 кг. Перед установкой стоит учитывать данную характеристику, так как основание должно выдерживать нагрузку и принимать часть вибрации на себя. Большой вес усложняет процесс транспортировки токарно-винторезного ГС526У.

- В комплекте поставки есть паспорт, в котором указывается устройство токарно-винторезного ГС526У, электрическая схема, инструкция по эксплуатации и кинематическая схема.

Скачать паспорт (инструкцию по эксплуатации) токарного станка ГС526У

Технические характеристики винторезного станка могут существенно отличаться, поэтому нужно изучать описание. При этом электросхема остается неизменной, может устанавливаться новый суппорт или модернизированный привод. Производитель проставляет дополнительные индексы для указания внесенных изменений. По стоимости токарный станок ГС526У 02 может доходить до 2 000 000 рублей. Время от времени производитель проводит модернизацию этой модели. Поэтому перед покупкой следует уделять внимания описанию токарно-винторезного ГС526У, обзор выполняет и производитель.

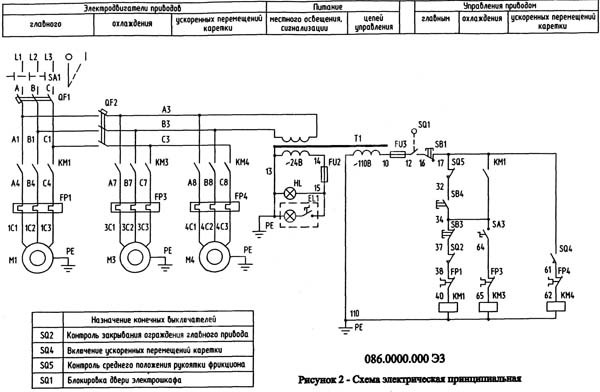

Электрическая схема станка ГС526У

Достоинства модели ГС526У

Установка с кодовой маркировкой ГС526У может использоваться для потокового массового производства деталей, показатель точности которых не является обязательным. Благодаря увеличенному размеру все элементы располагаются на достаточно растянутом расстоянии, что обуславливает обработку больших заготовок. Главная характеристика токарной машины – мощность 1600 оборотов. Это не является рекордным показателем, но для осуществления полноценной работы с низким показателем влияния нагрузок подходит идеально. На токарном станке этой серии возможно выполнять сложные технические операции, это обеспечивает несколько углов наклона основного резца, а также большой диапазон регулировки скорости подач. Имеется функция обратного хода, что не требует от мастера преднамеренной остановки и дополнительного закрепления детали в необходимом положении.

Каждый модуль станка обладает повышенной прочностью и устойчивостью к нагрузкам. В процессе работы негативного воздействия на элементы машины не происходит, это делает работу на токарном устройстве полностью безопасной.Машина предназначена к использованию в любых цехах с большими производственными мощностями. Универсальность установки обеспечивается большим диапазоном заготовок, которые можно обрабатывать на этой машине.

Комплектация станка

Стандартная комплектация предусматривает наличие:

- станка в сборе;

- суппорта, имеющего механический привод;

- каретку, укомплектованную механическим приводом суппорта;

- набором сменных зубчатых колес;

- набором инструментов для установки;

- инструкцией по эксплуатации.

https://youtube.com/watch?v=_3UYUMTqYzc

Также в комплектацию входит большое количество запасных деталей для проведения сервисного обслуживания. Расширить стандартную комплектацию можно с помощью:

- люнеты подвижного или неподвижного типа;

- микрометрического упора продольного хода;

- конусной линейки;

- заднего резцедержателя;

- резьбоуказателя;

- державки;

- сверлильно-фрезерного приспособления;

- линейки, с помощью которой ведется отсчет поперечного хода суппортов;

- пневматического оборудования.

Коробка передач

Конструкция коробки передач состоит из набора сменных зубчатых колес, которые передают кинематическое движение к приводному валу от шпиндельной бабки. Для распределения передаваемых усилий используются различные варианты комбинаций зубчатых колес.

Токарный станок гс526у имеет коробку передач, представленную в виде гитары зубчатых колес, подлежащих замене, оснащенной промежуточной осью, которая располагается между приводным валом коробки подач и валом шпиндельной бабки. Каждое сменное колесо оснащено шлицевым отверстием. Для предотвращения продольного смещения оно фиксируется посредством оси, болтов и быстросъемных шайб.

Время от времени владельцу оборудования требуется проведение планового сервисного обслуживания. Оно заключается в проверке состояния сменных зубьев на наличие стружки, сколов, трещин и других повреждений, спровоцированных сильным износом или перегрузкой.

https://youtube.com/watch?v=dRLGn6BtSCk

Это интересно: Токарные станки Универсал 2 и Универсал 3 — устройство, характеристики

Характеристика электрооборудования станка ГС526У

Электрооборудование станка рассчитано на подключение к трехфазной сети переменного тока напряжением ~380 В с частотой 50 Гц.

Электроавтоматика станка питается от следующих величин напряжения вторичного источника питания:

- цепь управления ~110 В переменного тока;

- цепь сигнализации ~22 В переменного тока;

- местное освещение ~24 В переменного тока.

На станке установлены три трехфазных асинхронных двигателя Ml, МЗ, М4.

- Электродвигатель привода главного движения (Ml) (АИР132М4), мощность 7.5 кВт; AИP132S4, мощность 11 кВт

- Электродвигатель насоса охлаждения (М3) АИР56А2П, мощность 0,18 кВт

- Электродвигатель ускоренных перемещений каретки (М4) АИР63В4, мощность 0,37 кВт

Электрическое освещение станка осуществляется с помощью светильника местного освещения. Мощность лампы накаливания светильника 25 Вт.

Допустимое отклонение напряжения питающей сети на вводе 0,9..1,1 номинального значения, отклонение частоты от номинального значения в пределах 0,99..1,01.

Работа электрооборудования определяется схемой электрической принципиальной 086.0000.000 Э3, приведенной на рисунке 2.

Полный состав электрооборудования станка указан в перечне элементов 086.0000.000 ПЭ3 и приведен в таблице 1.2.

Электрические соединения в шкафу управления и между частями станка выполнены по схеме электрической соединений 086.0000.000 Э4, приведенной на рисунке 3.

Таблица соединений проводов выполнена по схеме электрической соединений 086.0000.000 ТЭ4 и приведена в таблице 1.3.

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

Технические характеристики ГС526УЦ

| Параметр | Значение |

| 1 Показатели заготовки, обрабатываемой на станке | |

| 1.1 Наибольший диаметр обрабатываемой заготовки — над станиной, мм — над гапом станины, мм, не менее | 500 630* |

| 1.2 Наибольший диаметр обрабатываемой заготовки над суппортом, мм, не менее | 275 |

| 1.3 Наибольшая длина обрабатываемой заготовки, мм — над гапом станины, мм, не менее | 1000**1 1500**2 2000**3 235* |

| 2 Показатели инструмента, устанавливаемого на станке | |

| 2.1 Наибольшая высота резца, устанавливаемого на станке, мм | 25 |

| 3 Показатели основных и вспомогательных движений станка | |

| 3.1 Количество скоростей шпинделя: — прямого вращения — обратного вращения | 22 (3***) 11 (3***) |

| 3.2 Пределы частот шпинделя, об/мин | 16 – 2000 |

| 3.3 Способ регулирования частоты вращения шпинделя бабки шпиндельной в пределах одного диапазона | бесступенчато *** |

| 3.4 Количество подач суппорта: — продольных — поперечных | 24 24 |

| 3.5 Пределы подач суппорта, мм/об: — продольных — поперечных | 0,05 — 2,8 0,025 — 1,4 |

| 3.6 Пределы шагов нарезаемых резьб: — метрических, мм — модульных, модуль — дюймовых, число ниток на 1” — питчевых, питч | 0,5 — 112 0,5 — 112 56 — 0,5 56 — 0,5 |

| 3.7 Скорость быстрых перемещений суппорта, м/мин: — продольных — поперечных | 3,6 1,8 |

| 4 Показатели силовой характеристики станка | |

| 4.1 Наибольший крутящий момент на шпинделе, кНм | 1 |

| 4.2 Мощность привода главного движения, кВт | 7,5; 11** |

| 4.3 Мощность привода быстрых перемещений, кВт | 0,37 |

| 4.4 Мощность привода охлаждения, кВт | 0,18 |

| 4.5 Суммарная мощность установленных на станке электродвигателей , кВт | 8,3; 11,8** |

| 4.6 Суммарная потребляемая мощность станка, (наибольшая), кВт | 8,87; 12,37** |

| 5 Показатели габарита и массы станка | |

| 5.1 Габаритные размеры станка, мм, не более: — длина — ширина — высота | 2800**1/ 3380**2/ 3880**3 1265 1360 |

| 5.2 Масса станка, кг, не более | 3250**13650**23830**3 |

| 6 Характеристика электрооборудования | |

| 6.1 Род тока питающей сети | Переменный, трехфазный |

| 6.2 Частота тока, Гц | 50 ± 1 |

| 6.3 Напряжение, В | 380 ± 38 |

| 6.4 Напряжение цепи управления, В | 24 |

| 6.5 Напряжение цепи местного освещения, В | 24 |

| 7 Уровень звука на рабочем месте оператора, дБа | 97 |

| 8 Класс точности станка по ГОСТ 8-82 | П |

Примечание: * Для станков с гапом в станине. ** По заказу. **1 Для станков с РМЦ 1000 мм – при переходе задней бабки на 70 мм за торец станины – для п.1.3. **2 Для станков с РМЦ 1500 мм – при переходе задней бабки на 70 мм за торец станины – для п.1.3. **3 Для станков с РМЦ 2000 мм – при переходе задней бабки на 70 мм за торец станины – для п.1.3. *** Для станков с бесступенчатым регулированием частоты вращения шпинделя, с устройством цифровой индикации и преобразователями линейных перемещений (РЦ).

Основные технические данные шпиндельной бабки

| Параметр | Значение |

| Конец шпинделя | 6К ГОСТ 12593 |

| Диаметр шпиндельного фланца, мм | 170 |

| Центр в шпинделе с конусом | Морзе 6 по ГОСТ 13214 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

Основные технические данные задней бабки

| Параметр | Значение |

| Центр пиноли с конусом | Морзе 5 по ГОСТ 13214 |

| Наибольшее перемещение пиноли, мм, не менее | 180 |

| Цена деления лимба перемещения пиноли, мм | 0,1 |

| Величина поперечного смещения корпуса, мм | ±15 |

| «Мертвый ход» механизма перемещения пиноли, не более | 3 деления лимба |

Основные технические данные суппортной группы

| Параметр | Значение |

| Верхняя часть суппорта | |

| Наибольшая длина перемещения, мм | 150 |

| Цена одного деления лимба, мм | 0,05; 0,01* |

| «Мертвый ход» механизма перемещения, не более | 5; 25* делений лимба |

| Средняя часть суппорта | |

| Шкала угла поворота, град. | ±90 |

| Цена одного деления шкалы поворота, град. | 1 |

| Нижняя часть суппорта | |

| Наибольшая длина поперечного перемещения, мм | 285 |

| Цена одного деления лимба поперечного перемещения на диаметр обрабатываемого изделия, мм | 0,05; 0,02* |

| «Мертвый ход» механизма перемещения, не более | 2; 5* делений лимба |

Примечание: *для станков с индексом «Л».

Основные технические данные каретки

| Параметр | Значение |

| Наибольшая длина продольного перемещения, мм | 935* 1435** 1935*** |

| Минимальная допустимая скорость перемещения, мм/мин | 20 |

| Максимальная допустимая скорость, мм/мин | 250 |

| Цена одного деления лимба продольного перемещения, мм | 1 |

Примечание:

* Для станков с расстоянием между центрами (РМЦ) 1000 мм. ** Для станков с расстоянием между центрами (РМЦ) 1500 мм. *** Для станков с расстоянием между центрами (РМЦ) 2000 мм.

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Токарный станок ТВ-11

Токарный станок ТВ-11 входит в серию станочного оборудования, которое разрабатывалось как учебное, для оснащения мастерских школ, технических училищ. Все они сконструированы в настольном варианте. Но токарный станок серии ТВ-11 разрабатывался не только в виде учебного, но и с целью использования его в промышленных условиях. Поэтому токарный станок ТВ-11 нашел применение в мастерских малого и среднего бизнеса, а также при комплектации различных передвижных мастерских.Изготавливается настольный токарный станок ТВ-11 на станкостроительном заводе в Ростове на Дону. По сравнению с другими подобными типами станков, токарный станок ТВ-11 обладает улучшенными экономическими показатели и не высокими затратами на его эксплуатацию.Настольный токарный станок ТВ-11 разработан с целью обрабатывания на нем металлов и других материалов с высокой точностью на чистовых и получистовых режимах. Паспорт станка предусматривает его работу с любыми видами металлов. Вес ТВ-11 составляет всего 240 кг, что позволяет использовать его в помещениях, расположенных на этажах высотных зданий и в передвижных мастерских, в которых установлены электрические щитки с классом напряжения 380 В.На винторезном станке ТВ можно выполнять следующие работы:протачивать и растачивать поверхности, имеющие форму цилиндра или конуса;сверление отверстий различных диаметров;шлифование изделий из различных материалов;отрезать заготовки необходимых размеров;нарезание различных резьб с применением метчиков и плашек;подрезка торцов заготовок.

СтанкоОптима — ГС526У Токарно-винторезный станок

| Наименование параметра | Значение |

| 1 Показатели заготовки, обрабатываемой на станке | |

| 1.1 Наибольший диаметр обрабатываемой заготовки:

— над станиной, мм — закрепленной в патроне и проходящей через отверстие в шпинделе — над выемкой в станине, мм, не менее |

500, 630 1)

50) 630 1) |

| 1.2 Наибольший диаметр обрабатываемой заготовки над суппортом, мм, не менее | 275 ;4201) |

| 1.3 Наибольшая длина устанавливаемой заготовки:

— при установке в центрах, мм, не менее — над выемкой в станине, мм, не менее |

1000 5)

235 2) |

| 1.4 Высота центров над направляющими станины, мм | 250, 320 1) |

| 2 Показатели инструмента, устанавливаемого на станке | |

| 2.1 Наибольшая высота резца, устанавливаемого в резцедержателе, мм | 25 |

| 3 Показатели основных и вспомогательных движений станка | |

| 3.1 Количество скоростей шпинделя: прямого вращения / обратного вращения | 22 / 22 |

| 3.2 Пределы частот шпинделя, об/мин | 16 – 2000 |

| 3.3 Количество подач суппорта: продольных / поперечных | 24 / 24 |

| 3.4 Пределы подач суппорта, мм/об: продольных / поперечных | 0,05…2,8 / 0,025…1,4 |

| 3.5 Пределы шагов нарезаемых резьб:

метрических, мм / модульных, модуль дюймовых, число ниток / питчевых, питч |

0,5…112 / 0,5…112

56…0,5 / 56…0,5 |

| 3.6 Скорость быстрых перемещений суппорта, м/мин:

продольных / поперечных |

3,6 / 1,8 |

| 4 Показатели силовой характеристики станка | |

| 4.1 Наибольший крутящий момент на шпинделе, кНм | 1 |

| 4.2 Мощность привода главного движения, кВт | 7,5; 117) |

| 4.3 Мощность привода быстрых перемещений, кВт | 0,37 |

| 4.4 Мощность привода охлаждения, кВт | 0,18 |

| 4.5 Суммарная мощность установленных на станке электродвигателей, кВт | 8,0; 11,557) |

| 4.6 Суммарная потребляемая мощность станка, (наибольшая), кВт | 8,62; 12,127) |

| 5 Показатели габарита и массы станка | |

| 5.1 Габаритные размеры станка, мм, не более:

длина: ширина высота |

2800

1265 1360 |

| 5.2 Масса станка, кг, не более | 3100 |

| 6 Характеристика электрооборудования | |

| 6.1 Род тока питающей сети | Переменный, трехфазный |

| 6.2 Частота тока, Гц | 50±1 |

| 6.3 Напряжение, В | 380±38 |

| 6.4 Напряжение цепи управления, В | 24±2,4 |

| 6.5 Напряжение цепи местного освещения, В | 24±2,4 |

| 7 Корректированный уровень звуковой мощности, дБа | 97 |

| 8 Класс точности станка по ГОСТ 8 | П |

stankooptima.ru

Токарные станки Универсал 2 и Универсал 3

В продаже можно встретить достаточно большое количество станков, которые устанавливаются в домашних условиях для проведения самых различных работ. На протяжении длительного периода большой популярностью пользовался токарный станок Универсал 2. Конструктивные особенности определяют то, что подобное оборудование может применяться для проведения самых различных работ. Кроме этого, большой популярностью пользуется модернизированный настольный токарный станок Универсал.Особенности компоновки определяют также то, какие именно виды работ могут проводиться на токарном станке. Перечень операций выглядит следующим образом:Токарные работы, черновые и чистовые.Шлифование и сверление.Обработка заготовки лобзиком или круглой пилой.Фугование в случае установки деревянных заготовок.Операции заточного типа.