Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака. С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Технологические этапы процесса

Работа фрезеровщика начинается с анализа детали и вида работ. В соответствии с полученными данными подбирается тип фрезы. Режущий элемент надежно фиксируется на шпинделе станка. После этого происходят следующие технологические этапы:

- на станину закрепляется металлическая заготовка;

- шпиндель фрезеровочного станка включается на небольшой скорости вращения;

- деталь на станине подводится к фрезе до минимального соприкосновения для проверки перед началом работы;

- станина отодвигается, шпиндель останавливают;

- выставляются необходимые параметры резки (глубина, скорость вращения шпинделя);

- после включения станка заготовка вновь подводится под фрезу, начинается процесс обработки.

Если речь идет о лазерном станке ЧПУ, процесс может проходить в двух вариациях:

- в обозначенном месте луч лазера выжигает необходимую форму, после чего каемка шлифуется;

- лазер снимает слои металла с заготовки, проходя по одному и тому же месту несколько раз.

Финансовые и временные затраты на фрезерование металлических заготовок зависит от сложности геометрии будущей детали. Необходимо также всегда учитывать опыт мастера и наличие необходимого оборудования. Только прошедшие специальное обучение работники имеют доступ к данным станкам.

3D-фрезеровка

Современные 3-6 осевые 3D станки с ЧПУ вывели такой способ обработки разных материалов на принципиально новый уровень. Сегодня нет деталей, которые не могут сделать такие станки. С их помощью делают даже скульптуры.

Самые важные моменты – правильный подбор фрез для разного материала и соответствующее ПО. На рынке есть как бесплатное ПО, в том числе с открытым кодом для возможной доработки, так и платные пакеты, созданные специально для изготовления конкретных деталей и задач.

Основные стандарты ПО: CAM System и система CAD

Возможности такого станка в деревообработке можно увидеть в следующем видео:

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

В первом случае рекомендуем устанавливать устройства с ЧПУ от . Так вы сможете быстро переустанавливать оснастку, крепить заготовку, а программу и режим, скорость резания выберет сам аппарат, исходя из параметров исходного сырья и схемы металлообработки.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

Преимущества станков с ЧПУ

Автоматизированные системы имеют ряд достоинств по сравнению с обычными машинами. Преимущества станков с ЧПУ:

- Высокая производительность труда. Она в 3-8 раз выше, чем при выполнении аналогичных работ на станках с ручным управлением. Фрезерные механизмы обрабатывают металлические детали с особой точностью и быстрой скоростью.

- Уменьшение необходимости в узкоквалифицированных рабочих. Один оператор может обслуживать несколько станков.

- Высокая способность к быстрому перенастраиванию универсального оборудования.

- Уменьшение количества бракованных конструкций. Обрабатывая деталь, система измеряет ее, внося коррективы. Таким же образом изготавливается вторая и последуюшие детали. Они все абсолютно идентичны.

- Высокая способность к изготовлению новых деталей за счет быстрой автоматической переналадки.

- Высокая точность и изготовление деталей сложной конфигурации.

Автоматизированный станок уменьшает время, необходимое на обработку деталей. Это дает возможность увеличить общую производительность работы предприятия.

Время на выполнение работ

Срок производства зависит от множества факторов. Основные из них:

- Сложность изделия;

- Наличие грамотно составленных чертежей, на которых есть все размеры! ;

- Количество изделий;

- Загруженность нашего производства;

- Наличие необходимого материала для производства.

Как мы работаем

01.

Присылаете чертеж или эскиз

02.

Расцениваем заказ, согласовываем сроки

03.

Предоплата 30-50 %, остальное по факту готовности

04.

Забираете заказ после изготовления

Поэтому качественно выполнить токарно-фрезерные работы и гарантировать, что полученная деталь полностью соответствует требованиям и может быть использована по назначению может лишь квалифицированный специалист с многолетним стажем работы. Только такие сотрудники работают в .

Наши мастера не просто имеют профильное образование, а уже более двадцати лет успешно осуществляют токарно-фрезерные работы на заказ. В отличие от рабочих на заводах они не производят ежедневно одну и ту же деталь. Благодаря широкому ассортименту наших материалов и постоянному разнообразию заказываемых изделий сотрудники «ИП Врачинский» являются настоящими профессионалами высшей категории. Они способны качественно и в короткие сроки выполнить абсолютно любые фрезерные работы по металлу на заказ, цена которых к тому же будет гораздо дешевле, чем в аналогичных организациях.

Что такое фрезерная обработка

В принципе, ручную резьбу по дереву условно можно отнести к фрезерованию. Но есть четкое различие – фрезеровкой называют только те виды обработки, которые проводятся с помощью вращающейся фрезы на ручных или стационарных станках.

Если исключить другие простые приемы деревообработки – пиление, теску, строгание, сверление, то в деревообработке остаются два основных направления.

- токарная обработка – резьба вращающейся детали для придания нужной формы диаметру детали;

- фрезерование – формирование линейных (не радиальных), продольных форм.

Область применения фрезерованных деталей безгранична. Такие детали можно встретить во многих сложных современных изделиях. Операция достаточно трудоемкая, но иногда её нечем заменить. Литье или штамповка не даст точных размеров, или этими способами невозможно изготовить такие сложные форматы. Единственным способом остается фрезерование.

Основные методы фрезерования

Метод одновременного фрезерования группы заготовок

Данный метод фрезерования позволяет осуществлять обработку заготовок намного быстрее обычного. Одиночная фрезеровка при этом осуществляться может, но только в отношении крупногабаритных изделий.

Групповой метод фрезерования строится на том, что различные изделия распределяются в зависимости от того, какие станки должны их обрабатывать: фрезерные, токарные, сверлильные, револьверные и так далее.

В рамках данного метода фрезерования детали, которые объединяются в одну группу, обрабатываются по общей схеме. Правильно разработанная схема, учитывающая особенности отдельных изделий, позволяет проводить обработку с соблюдением правил и методов установленного технологического процесса.

Метод множественного фрезерования

Данный метод фрезерования может быть реализован в двух формах: последовательной и параллельной.

При параллельном методе фрезерования одна и та же фреза производит обработку рядов заготовок. Либо, в более сложных ситуациях, такую работу проделывают несколько фрез.

При последовательном методе фрезерования производится конвейерная обработка. Заготовки выстраивают в ряд так, чтобы они могли поочередно попадать на рабочий стол под фрезу.

Метод позиционного фрезерования

Данный метод фрезерования является одним из наиболее эффективных в работе. При этом выделяют несколько его разновидностей:

- Метод маятникового фрезерования – когда заготовки подаются сразу по двум направлениям без каких-либо поворотных устройств. Это позволяет совместить время, которое тратится на установку/снятие заготовки с машины.

- Метод фрезерования, при котором используются повторные столы. Они могут быть как универсальные, так и специально разработанные для тех или иных производств.

Метод непрерывного фрезерования

Данный метод фрезерования используется при наличии специального оборудования. Например, таким оборудованием является круглый стол, способный без перерыва вращаться. Имеются и другие варианты, в частности, станки вертикально-фрезерной обработки. Суть метода сводится к тому, что осуществляется непрерывная подача заготовок под фрезы.

Классификация фрезеровочных работ

Однозначной классификации этого типа работ по металлу не существует, слишком много особенностей и нюансов, разнообразия деталей. Но основные критерии можно выделить. По методу фиксации заготовки на станине:

- горизонтальная;

- вертикальная;

- угловая.

Последняя используется реже, но этот метод позволяет работать с деталями сложной конструкции.

Сама фреза также разделяется на виды:

- торцевая;

- концевая;

- периферийная;

- фасонная.

Торцевая фреза используется при необходимости сделать канавку на детали, просверлить «колодец», подсечку, окошко. Концевой тип фрезы предназначен для работы с крупными деталями. С помощью фасонной фрезеруются металлические профили. Если зубья фрезы периферийные, отличительной чертой станет оставшаяся стружка в виде знака запятой.

Направление вращения режущего элемента имеет следующие градации:

- встречное (на зубья фрезы);

- попутное (под зубья).

Для этого пункта характерно совмещение способов обработки. К примеру, для массивных деталей предварительная обработка выполняется встречным методом, а окончательные работы — попутным. Поверхность детали при встречной фрезеровке получается более шершавой, но такой метод позволяет существенно снизить процент брака.

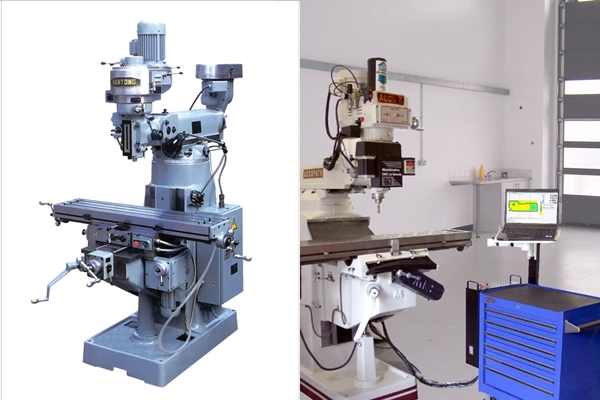

Обработка металла фрезерным станком: виды оборудования

Рассмотрим разновидности фрезерного оборудования. Первая характеристика, по которой принято различать станки – расположение режущей части по отношению к станине.

Существуют:

- Вертикальные.

- Горизонтальные.

- Угловые.

Следующая черта классификации – тип фрезы.

Она бывает:

- Концевой. Работает во всех возможных направлениях.

- С плоским торцом. Используются для выборки, черновой обработки и раскроя.

- Угловой. Используется для высверливания канавок.

- Дисковой. Основное предназначение – резка плоских деталей.

- Со сферическим торцом. Предназначены для производства заготовок сложной формы.

Работа фрезы по отношению к фрезерованной детали может быть:

- Встречной.

- Попутной.

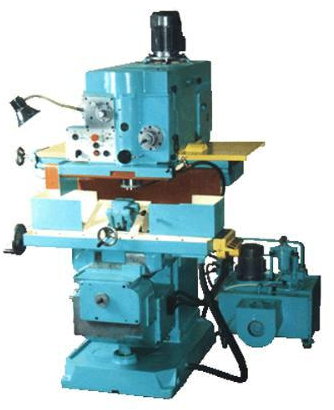

Горизонтальные фрезеровочные станки

В оборудовании такого типа вал, на котором держится фреза, располагается под прямым углом к станине. Эти станки используются для работы с деталями небольшого размера. Их использование позволяет выполнить следующие операции:

- Нарезка винтов.

- Высверливание пазов.

- Горизонтальная фаска.

- Обработка углов у заготовок.

Такое оборудование занимает много места и обладает сложной конструкцией. Несмотря на это, подобные агрегаты являются одними из самых распространенных и востребованных станков на рынке.

Вертикальные станки

Вал этих устройств расположен горизонтально, а в более дорогие модели оборудования оснащены функцией поворота шпинделя. Обработка металла на вертикальном станке осуществляется с применением дискообразной фрезы.

Данные агрегаты используются для обработки следующих заготовок:

- Пазов.

- Чугунных, медных или оловянных деталей.

- Шпоночных канавок.

- Зубчатых колес.

- Рамок.

- Заготовок с применением пресс-форм.

Универсальные станки

В оборудовании такого типа присутствует два вала. Дополнительная режущая часть располагается на подвижном элементе станка, что позволяет работать в нескольких плоскостях и более детально обрабатывать заготовку. Также стоит отметить, что подобные агрегаты могут использовать обе фрезы одновременно. Еще одна особенность такого рода приборов – отсутствие консоли. Вместо нее используется каретка, которая передвигается по станине.

Такие станки наиболее универсальны и могут выполнять такие функции, как:

- Сверление.

- Зенкерование.

- Выполнение расточки заготовки.

Прочие фрезерные станки

Рассмотрим другие фрезерные станки, которые составляют меньшую группу по сравнению с двумя образцами, описанными выше.

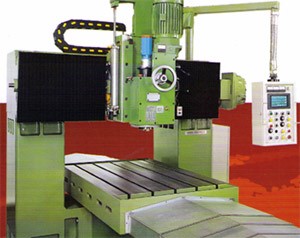

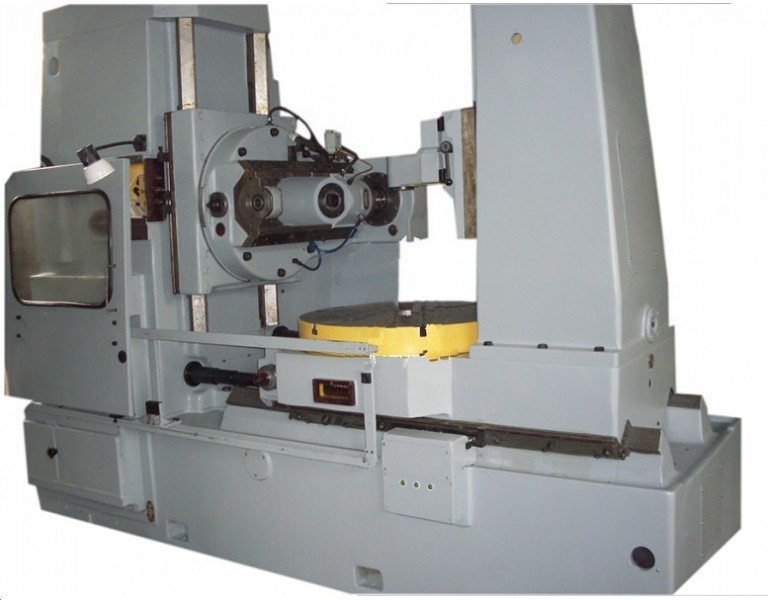

1. Бесконсольные фрезерные станки (рис. 5). Могут быть как с вертикальным, так и с горизонтальным расположением шпинделя. Служат для более простой фрезерной обработки металлов и дерева в плане сложности самих фрезерных операций. Не имеет настроек по высоте подъема стола ввиду отсутствия консоли. Преимуществом является повышенная точность обработки.

Рисунок 5. Бесконсольный фрезерный станок.

Рисунок 5. Бесконсольный фрезерный станок.

2. Продольно-фрезерный станок (рис. 6). Предназначен для продольного фрезерования деталей большой длины или деталей, которым необходима простая прямолинейная обработка. Также эти станки могут работать со шлифовальными кругами.

Рисунок 6. Продольно-фрезерный станок.

Рисунок 6. Продольно-фрезерный станок.

3. Шпоночно-фрезерный станок (рис. 7.). Предназначен для прорезания шпоночных пазов на заготовках различной формы. Работают такие станки в автоматическом режиме после задания параметров шпоночного паза.

Рисунок 7. Шпоночно-фрезерный станок.

Рисунок 7. Шпоночно-фрезерный станок.

4. Зубофрезерный станок (рис. 8). Используется для создания зубьев различных параметров. Для этих станков применяются специальные фрезы, предназначенные под создание определенных профилей зубчатых колес и червячных передач.

Рисунок 8. Зубофрезерный станок.

Рисунок 8. Зубофрезерный станок.

22.11.2018

Развитие технологии фрезеровки металла

Изначально токарно-фрезерная обработка металла проводилась вручную. Мастера работали самодельными приспособлениями и обычными инструментами. Из-за этого производительность была низкая, а на выходе получалось множество бракованных деталей. Даже опытным мастерам металлообработки было сложно изготовить деталь точных размеров и формы.

С развитием технологий начали появляться станки, которые работали с помощью электродвигателей. С их помощью можно было точнее и быстрее обрабатывать заготовки. Обработка металла значительно упростилась, а технологии продолжали развиваться. Постепенно обычные токарно-фрезерные станки начали оборудоваться системами ЧПУ. На сегодняшний день профессиональное оборудование работает самостоятельно после настройки программы. Для производства достаточно, чтобы один оператор настраивал программу и контролировал процесс работы станка.

Что это такое?

Болторез, или, как его еще называют, штифторез – инструмент специального назначения для работы по резке изделий из металла и металлических прутьев – арматуры. Своим внешним видом болторез похож на кусачки для резки металла, в принцип действия которых положена концепция механизма двойного рычага. Существуют различные виды этого инструмента:

- кусачки арматурные по металлу с механическим ручным рычагом;

- ножницы для арматуры с использованием гидравлического привода;

- торцевой тип болтореза, удобный для работы в домашнем хозяйстве, к примеру, при перерезании проволоки.

Спектр применения этого инструмента варьируется от использования в домашних условиях (в гараже, на садовом участке) до профессиональных вариантов, например, для осуществления спасательных работ. Также этот инструмент применяется в мастерских для разборки или изготовления деталей, на строительных площадках для работы с арматурой и в промышленных цехах.

Гораздо чаще данными ножницами работают по арматуре, проволоке, стальным прутьям. Однако данное название так прочно закрепилось за болторезом, что используется как обывателями, так и профессионалами.

Это интересно: Абразивные шлифовальные круги — виды, применение

Разновидности лезвий фрез

От формы профиля режущей кромки (лезвий) фрезы зависит, какая выборка получится в итоге. Различают несколько основных типов.

Пазовые

Назначение соответствует названию – оснастка для выборки пазов. В свою очередь, есть разновидности пазовых фрез.

Концевая пазовая

«Концевая» означает, что выборка производится не только боковой, но и конечной частью (нижним торцом) или только конечной частью. Пример на изображении ниже:

Такие фрезы могут быть разного диаметра. Есть варианты с расположенным вверху подшипником для выборки паза (фальца или четверти) сбоку заготовки.

Пазовая конструкционная с боковой режущей кромкой

Такую фрезу можно использовать по-разному. Так, как изображено выше, по полному профилю, или для выборки простого прямого паза сбоку заготовки на нужную глубину, выставленную с помощью параллельного упора.

Галтельные пазовые фрезы делают паз с полукруглой выборкой

Это основная фреза для нанесения декоративных орнаментов, поверхностной резьбы по дереву. С её помощью можно наносить рисунки и узоры как по намеченным линиям, так и с помощью циркуля или лекал.

Также рекомендуем почитать интересную статью про художественную резьбу лобзиком.

Кромочные

Предназначены для обработки боковых кромок. Главное их отличие – наличие шарикоподшипника внизу хвостовика. Это делает работу простой и удобной. Подшипник не дает фрезе заглубиться внутрь и испортить заготовку, крутится по поверхности заготовки, отчего инструмент передвигается легко и плавно.

Кромки обрабатывают самыми разными профилями. Поэтому к фрезам этого типа могут относиться пазовые, фигирейные (профильные), шиповые, фальцевые для отбора четвертей и другие фрезы с подшипниками.

Комбинированные

Комбинированными называются фрезы для соединения «сложный паз/шип». Особенность такого соединения в том, что на соединяемых кромках одна и та же выборка, а не паз и шип, как на вагонке. Посмотреть, как выглядят такие фрезы и соединения, можно на следующем видео:

Также хорошо иллюстрирует возможности такой оснастки это изображение:

Если для соединения паз/шип (по типу вагонки или шпунтованной половой рейки) требуется проход двумя разными профилями (паз и шип), то комбинированная фреза делает совместимое соединение с двух сторон.

Фигирейные

Это крупные фрезы с разным сложным профилем, сочетанием широких полукругов, скругленных пазов и т.д. Результат их работы можно увидеть на филенчатых дверях (ими отбирают филенку) и фигурных плинтусах.

Конечно, погонаж большой протяженности (те же плинтуса), делаются не ручными фрезерами, а мощными фрезеровальными станками. Но небольшие объемы работ – несколько дверей, 10-30 п.м. плинтуса можно сделать и с помощью ручного фрезера мощностью не менее 1,5 кВт. Для прогонки погонажа ручной фрезер иногда закрепляют в столе в перевернутом состоянии (фрезой вверх).

Пример классической фигирейной фрезы именно для ручного фрезера на изображении:

На следующем изображении – более сложная двойная (двустворчатая) фигирейная фреза.

Другие виды

Особая разновидность фрез – сверла Форстнера. По конструкции это фрезы. Но поскольку они выполняют функцию сверла, то есть делают круглые отверстия, их называют как фрезами, так и сверлами. Их функциональное отличие от классических спиральных сверел с конусным наконечником в следующем – они образуют ровное, а не конусное дно не сквозного отверстия

Часто это важно. Например, при посадке круглых элементов мебельного крепления, петель и т.д

На изображении – сверло Форстнера:

Сверла Форстнера выпускаются в большом диапазоне диаметров, от 10 мм до 56 мм, иногда и более, как по отдельности, так и в наборах. Режущий элемент состоит из трех основных частей:

- Подрезные боковые резцы. За счет них края отверстий не рвутся, отверстие сверлится чисто.

- Нижние резцы строго перпендикулярны оси вращения. Потому дно отверстия получается ровным.

- Третий элемент, центрующий пик посередине позволяет точно сориентировать сверло по отметке, при заходе в заготовку оно не прыгает и не смещается.

Твердосплавные резцы с карбидом вольфрама или других металлов позволяют применять такую оснастку и для сверления ДСП, МДФ и прочих материалов с твердыми клеящими смолами, что важно при изготовлении корпусной мебели из таких материалов. К отдельному виду относятся фрезы по мягким металлам, пластику и прочим не деревянным материалам

Как правило, для таких фрез используются ножи из более твердых сплавов

К отдельному виду относятся фрезы по мягким металлам, пластику и прочим не деревянным материалам. Как правило, для таких фрез используются ножи из более твердых сплавов.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака. С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Применяемое нами оборудование

HAAS mini mill

HAAS Mini Mill (США) – высокоточный вертикально-фрезерный обрабатывающий центр. Идеально подходит для обработки сплавов, алюминия, производства небольших деталей, операций резания, чистовой обработки поверхностей.

Мощность двигателя шпинделя 5, 6 кВт, скорость до 6000 об/мин, прямое резьбонарезание, сменщик инструмента на 10 позиций. Точность позиционирования +/- 0,005 мм. Повторяемость +/- 0,0025 мм

Emcomav FB- 600 L

Вертикально-фрезерный станок EMKOMAT FB-600L с точностью по DIN 8615 — оснащен индикацией положения по 3-м осям, имеет возможность поворота вертикальной фрезерной головки, производит обработку металла с высочайшей точностью.

Рабочий стол 270 мм, перемещение по осям:

Х-600 мм / Y-400 мм / Z-400 мм

Мощность двигателя шпинделя 13 кВт, скорость до 5000 об/мин

Haas vf-3

Вертикально — фрезерный обрабатывающий центр с ЧПУ

Мощность двигателя шпинделя 22,4 кВт, скорость до 12000 об/мин, сменщик инструмента на 24+1 позиций. Точность позиционирования +/- 0,005 мм. Повторяемость +/- 0,0025 мм

Haas vf-2

Вертикально — фрезерный обрабатывающий центр с ЧПУ

Рабочий стол 914х356 мм, перемещение по осям:

Х-762 мм / Y-406 мм / Z-508 мм

Мощность двигателя шпинделя 22,4 кВт, скорость до 12000 об/мин, сменщик инструмента на 24+1 позиций. Точность позиционирования +/- 0,005 мм. Повторяемость +/- 0,0025 мм

Виды фрез, их элементы и геометрия

Фреза – многолезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы. На рис. 28 показаны основные типы фрез, применяемых в машиностроении.

Фрезы подразделяют по типам: цилиндрические (рис. 28, а, б) и торцевые (рис. 28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

Зуб 4 цилиндрической фрезы (рис. 28, а) имеет режущую кромку 2; переднюю 1, заднюю 3 и затылочную 5 поверхности. Между зубьями фрезы находится канавка 6. В сечении фрезы рассматриваются следующие углы: передний γ, задний α, заострения β и резания δ.

Передний угол γ служит для облегчения схода срезаемых элементов стружки и уменьшения их усадки.

При обработке стали γ = 10–20°, чугуна – γ = 10–15°. Для твердых материалов угол γ принимают меньшим, чем для мягких.

Задний угол α выбирают с таким расчетом, чтобы снизить трение между затылочной поверхностью зуба и поверхностью резания. Для различных фрез угол α = 12–25°.

Зубья цилиндрических фрез могут быть прямыми и винтовыми под углом наклона ω к оси фрезы (см. рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

Фреза изготавливают цельными из инструментальных сталей и сборными, у которых зубья выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически (ГОСТ Р 53413–2009).

Рис. 28. Основные типы фрез: а – цилиндрическая прямозубая, где 1, 3, 5 – соответственно передняя, задняя и затылочная поверхности; 2 – режущая кромка; 4 – зуб; 6 – канавка; α – задний угол; β – угол заострения; γ – передний угол; δ – угол резания; ω – угол наклона зубьев к оси фрезы; б – цилиндрическая с винтовыми зубьями; в – дисковая пазовая; г – дисковая двухсторонняя; д – дисковая трехсторонняя; е – торцевая; ж – концевая; з – пальцевая модульная; и – червячная

Фреза с прямыми зубьями врезается в обрабатываемую поверхность сразу по всей длине зуба, что приводит к переменной (толчковой) нагрузке на станок и некоторому ухудшению качества обработанной поверхности. Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.