Способы меднения металлов

Существует два базовых метода, с помощью которых выполняют покрытие металлов медью: гальваническое и химическое меднение. В обоих случаях главным условием является применение электролита на основе медного купороса, но при химическом меднении осаждение меди происходит без использования электрического тока. С помощью химического метода нельзя получить покрытия большой толщины, но оно проще, дешевле и может выполняться в крайне простых условиях. С помощью него легко получить тонкие декоративные пленки не только на металлах, но и на пластике, стекле, керамике и пр.

К примеру, химическое меднение стали происходит за несколько десятков секунд путем простого погружения в медный купорос.

Погружение в электролитный раствор

Оба метода могут применяться с полным погружением детали в раствор электролита. При гальваническом методе анионы меди отрываются от анода и движутся к катоду под воздействием электрического тока, а при химическом их движение происходит за счет разной электроотрицательности металлов.

Поэтому в первом случае при прочих равных условиях за одну и ту же единицу времени осаждается гораздо большее количество меди, но при этом затрачивается электрическая энергия.

Меднение алюминия рекомендуется производить только методом погружения, которое необходимо выполнять сразу после обезжиривания и травления в кислоте, иначе на его поверхности быстро образуется прочная оксидная пленка.

В видеоролике ниже подробно рассказывается об условиях, которые необходимо соблюдать для качественного меднения алюминия.

Без помещения в электролитный раствор

Меднение изделий без помещения их в емкость с электролитом производится как с использованием источника тока, так и без него. Выбор метода зависит от условий выполнения работ и оборудования, которым располагает домашний мастер. В первом случае необходимо изготовить медную кисточку из обрезка кабеля с большим количеством мягких медных жил. Ее подсоединяют к плюсу источника, а минус подают на изделие. Затем, постоянно обмакивая кисточку в электролит, «красят» подготовленную поверхность, подбирая по ходу условия и скорость меднения.

Во втором варианте изделие просто покрывают раствором медного купороса с помощью малярной кисти, очищая и обмывая его после каждого слоя. Толщина обмеднения в этом случае будет небольшой и зависит от условий обработки и количества наложенных слоев.

Этот метод хорошо подходит для меднения стали, к которой медь «липнет» даже при условии не очень хорошей подготовки поверхности. А при нанесении таким способом медного купороса на поверхность алюминия достаточно сложно добиться устойчивого результата из-за его склонности к быстрому окислению.

Использование медного купороса

Одно из основных условий качественного меднения — это использование максимально чистого медного купороса. Поэтому данный реагент лучше приобретать в хозяйственных или специализированных магазинах в упаковках, на которых указано процентное содержание сернистого сульфата меди (не ниже 97–98%). Если на медном купоросе садово-огородного назначения не указан состав, то для электролита он не годится, т. к. может содержать различные добавки, влияющие на гальванический процесс.

При приготовлении электролита в домашних условиях не следует применять сырую водопроводную воду, поскольку она содержит недопустимые при меднении соединения хлора. Перед использованием ее следует отстоять и прокипятить или же просто приобрести дистиллированную.

ПОСМОТРЕТЬ медный купорос на AliExpress →

Раствор меднения для химической металлизации

В этой статье я расскажу вам как правильно приготовить раствор химического меднения, который является одним из этапов металлизации отверстий в печатных платах.

Приготовление раствора химической металлизации

Порядок смешивания реактивов

1. Взвешиваем 30 гр. — медного купороса и 4 гр. — хлористого никеля. Наливаем в емкость 0,4 литра дистиллированной воды и растворяем эти реактивы в ней.

2. Взвешиваем 50 гр. — едкого натра, 20 гр. — кальцинированной соды и 85 гр. — трилона Б.

3. Наливаем в другую емкость 0,4 литра воды и растворяем реактивы в следующей последовательности.

Сначала едкий натр, затем кальцинированная сода и последним трилон Б.

4. Смешиваем эти растворы путем вливания раствора медного купороса с никелем, в раствор с трилоном Б, содой и едким натром. Хорошо перемешиваем и доводим объем раствора водой до 1 литра. Даем постоять 5..10 минут, если будет небольшой осадок, то фильтруем раствор.

5. Взвешиваем 1 гр. калия железосинеродистого (красная кровяная соль), растворяем его в 100 мл. дистиллированной воды. Затем берем шприцем 10 кубиков этого раствора — это будет 0,1 гр. этого реактива и добавляем его в только что приготовленный раствор раствора хим. меднения.

6. Взвешиваем 1 гр. калия роданистого и растворяем его в 100 мл. дистиллированный воды. Затем берем шприцем 0,3 кубика этого раствора — это будет 0,003 гр. и также добавляем его к основному раствору.

Калий железосинеродистый и калий раданистый являются ядовитыми веществами. При работе с ними соблюдайте элементарную технику безопасности. Не нюхайте, не пробуйте на вкус и т.п. При размешивании раствора, работайте в резиновых перчатках!!!

7. Хорошо перемешиваем раствор хим. меднения, теперь он готов к применению.

Хранение раствора и добавление формалина

В таком состоянии, то есть без формалина, раствор хранится очень долго, можно сразу размешать раствор на 5 литров, слить его в канистру и пользоваться им отливая нужное количество для меднения, добавляя в него формалин.

Для примера покажу как это делается.

Берем 20 мл. раствора химического меднения. По рецепту смотрим, что на 1 литр раствора нужно добавить 20 мл. формалина, произведем небольшой расчет.

Посчитаем сколько нужно формалина на 1 мл. раствора химического меднения.

20/1000 = 0,02 мл.

Так как мы взяли 20 мл. раствора хим. меднения, то..

20*0,02 = 0,4 мл. (0,4 кубика в шприце) формалина нужно добавить.

После добавления формалина, накрываем емкость крышкой. Накрываем что бы не нюхать запах формалина, берегите свое здоровье (формалин является канцерогеном!)

Данная статья опубликована на сайте . Постоянная ссылка на эту статью находится по этому адресу

Читайте статьи на сайте первоисточнике, не поддерживайте воров.

Тестирование раствора химического меднения

Чтобы протестировать как работает раствор химического меднения, берем активированный активатором диэлектрик (как активировать отверстия в печатных платах, читайте в этой статье) и опускаем в емкость. Буквально на глазах текстолит начинает темнеть и покрываться химической медью.

Процесс химического меднения должен длиться от 15 до 30 минут, и это время зависит от результата и качества покрытия, за которым вы должны следить. В процессе меднения идет газовыделение, плату нужно постоянно покачивать и переворачивать для равномерного распределения раствора по поверхности.

Прошло 20 минут, результат работы раствора на лицо, весь диэлектрик, включая отверстия, покрылся тонким 1 мкм. слоем меди и он готов к дальнейшему этапу — гальванике, этот этап подробно описан в этой статье.

Не фольгированный текстолит был взят для примера, некоторые подумают, таким образом можно не покупать фольгированный текстолит, а наращивать медь на голый диэлектрик и делать таким образом платы. Сразу хочу «обломать» вас, что бы наращивать медь на диэлектрик, нужно хорошо подготавливать поверхность, что в домашних условиях реализовать очень трудно. Так что не мучайтесь и делайте платы обычным способом, то есть, активируйте фольгированный текстолит.

Емкость раствора по меди

В заключении еще хотел добавить, расход этого раствора химического меднения берем из расчета 50 мл. раствора на 1 дм.кв. печатной платы. То есть 50 мл. раствора хватит омеднить двухстороннюю плату размером 10*10 см.

Раствор после добавления формалина будет еще жить дней 5, затем испортится.

Советую, если делаете ответственные платы, то лучше размешать с формалином свежую порцию раствора химического меднения.

Использование меднения

Покрытие медью различных заготовок в последнее время часто проводится в домашних условиях. В большинстве случаев технология применяется для достижения следующих целей:

- Декорирование металла или пластика. Меднение металла в домашних условиях часто проводится для того, чтобы получить старинные на вид изделия, которые пользуются большой популярностью. Специальная процедура состаривания позволяет создать эффект длительного использования изделия. Кроме этого, медь после нанесения напоминает золото. Именно поэтому небольшой слой можно нанести для получения статуэтки или сувенира.

- Гальванопластика. Меднение стали подобным образом также может проводиться в домашних условиях. Суть технологии заключается в создании восковой или пластиковой основы, которая покрывается слоем рассматриваемого сплава. Гальванопластика часто применяется для получения ювелирных изделий или сувениров, матриц и волноводов. Применение специальных материалов позволяет существенно повысить качество покрытия.

- Получение деталей, используемых при создании различных механизмов. Меднение чугуна или другого металла проводят на производственных площадках при различных технологий. Покрытие заготовки медью позволяет существенно повысить электротехнические качества. Подобным образом можно получить клеммы или прочие подобные элементы, которые будут эксплуатироваться под напряжением. Изделия из чистой меди обходятся очень дорого. Именно поэтому часто применяется рассматриваемая технология.

Меднение стали

Меднение пластика в домашних условиях проводится крайне редко, так как подобный материал не выдерживает воздействие высокой температуры. Кроме этого, пластичность основания приводит к появлению структурных трещин.

Меднение стальных изделий

Меднение стали медным купоросом является одним из основных процессов в области гальваники потому, что оно используется для предварительного покрытия медью. Она отличается высокой адгезией к стальной поверхности, в отличие от других металлов, которые не обладают хорошим сцеплением со сталью. Медный слой при соблюдении технологии держится на стальных изделиях прекрасно.

Есть две технологии нанесения покрытия: с погружением изделия в электролитный раствор и способ неконтактного покрытия поверхности медью без помещения в жидкий электролитный раствор.

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос – 20 грамм, кислота (соляная или серная) – от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Меднение алюминия медным купоросом

Нанесение на поверхность меди – отличный способ обновления алюминиевых столовых приборов и других изделий из алюминия, используемых дома.

Меднение алюминия медным купоросом можно провести самостоятельно. Упрощенный вариант для демонстрации процесса – это покрытие медью алюминиевой пластинки простой формы.

Когда делают омеднение и можно ли его использовать для коррозионного покрытия

Прежде чем рассказать о самом процессе, хотелось бы сказать пару слов о прагматичности такой операции. Многие из автолюбителей не особо знакомых с химией сейчас скажут о необходимости омеднения всего чего попадется под руку, но мы вас предостерегаем от этого! Почему!? Да потому что все металлы между собой образуют гальваническую пару. Такая гальваническая пара образуется даже при попадании воды, а если средой будет еще и кислота, то процесс пойдет в разы быстрее. Суть процесса в гальванической паре сводится к следующему. Более активный металл отдает свои электроны, а менее активный принимает. Вот так и образуется самая простая «батарейка» в которой протекает электрический ток. Давайте теперь взглянем на стандартные электродные потенциалы:

Для меди Е0(Сu2+/Cu)=0,34В; — для железа E0(Fe2+/Fe)=-0,44В.

В итоге получается не все так гладко. Ведь в такой гальванической паре У железа электродный потенциал более активным. Опять же у меди электродный потенциал более положителен, чем у железа, поэтому она будет менее активна. В итоге электроны потекут от железа к меди, что приведет к коррозии железа.

Все это мы рассказали к тому, что бездумно покрывать медью все что вам попадется под руку на машине не рекомендуется. Ведь в этом случае вы можете значительно сократить жизненный цикл многих железных деталей (крепеж, кузовные детали). Не зря для сохранения железа применяют цинк, там ситуация с электродными потенциалами обратная.

Однако омеднение может применяться для декоративной отделки железа, если покрытие будет находиться в сухости. Также медь может применяться в случаях, где необходимо обеспечить передачу электрического тока между контактами. Опять же надо следить за их чистотой. Медь может применяться в условиях применения пар с незначительным трением скольжения. Все это в целом вполне жизнеспособные варианты. А значит и омеднение все же имеет шанс на его реализацию. Тогда не будем более медлить, расскажем непосредственно о процессе омеднения.

Хромирование авто

Прежде, чем продолжить, нужно уяснить, в автотюнинге термин «хромирование» упоминается как окрашивание краской. Блестящей краской на основе серебра, выглядит она как хром, но ничего общего с настоящим металлическим хромом не имеет.

Дело в том, что настоящий хром обладает огромным количеством полезных свойств, не присущих краске. А для людей, занимающихся реставрацией авто важную роль играет цена покрытия. Нанести краску более чем в 10 раз дешевле, чем металлический хром. Вот её и наносят. Ни о какой износо- и термостойкости здесь речи быть не может.

Если вам тюнинговое ателье предлагает вам хромирование отражателей или дисков, уточните, как они наносят покрытие. Скорей всего, это будет распыление из баллончика или шланга. Выглядит правда круто, но имейте в виду, это просто краска. Любой другой метод (вакуумное, гальваническое, диффузионное) – это уже другое дело, здесь пахнет качеством!

Вот статьи про реставрацию авто хромом:

Меднение изделия

Перед началом работ по меднению в домашних условиях нужно подготовить необходимые материалы и оборудование. Надо позаботится об источнике напряжения и постоянного тока. Существует много рекомендаций касательно силы тока, разброс которого может быть большим. Поэтому желательно иметь реостат с возможностью плавной регулировки напряжения и для постепенного завершения процесса. Источником может служить автомобильный аккумулятор или выпрямитель с напряжением на выходе не больше 12 вольт. Для первых опытов будет достаточно обычной батарейки от 4.5 до 9 вольт.

Затем выбирается ёмкость для электролитического раствора, лучше всего из жаропрочного стекла. В любом случае все ёмкости для электролиза должны быть диэлектриками и выдерживать температуру не менее, чем 80 градусов по Цельсию.

В качестве анодов подойдут два больших медных листа. Они должны перекрывать по размеру заготовку. Из химических реактивов потребуются:

- Купорос медный.

- Кислота соляная либо серная.

- Вода дистиллированная.

Меднение в домашних условиях пользуется заслуженной популярностью, поскольку очень хорошо и надежно держится на стальных изделиях. Главное условие — правильно соблюдать технологию процесса.

Имеется два способа нанесения меди на поверхность:

- Помещение заготовки в раствор электролита.

- Неконтактный способ. В этом случае изделие не погружается в раствор.

Метод погружения

Подготавливается и обрабатывается поверхность изделия при помощи тонкого наждака и щеточки. После этого деталь моется в проточной воде, обезжиривается и еще раз промывается.

Этапы процесса омеднения следующие:

- Два медных анода подключают в сеть к положительным контактам и размещают их в стеклянную банку.

- К обработанному изделию подводят контакт с отрицательным значением напряжения и свободно подвешивают между анодами.

- Подключают реостат согласно электрической схеме для возможности регулирования силы тока.

- Подготавливается раствор в правильных пропорциях. На 100 г дистиллированной воды надо 20 г медного купороса и 2−3 г соляной кислоты. Вместо соляной кислоты можно использовать другую.

- Раствор выливается в посуду с медными пластинами и деталью таким образом, чтобы они полностью скрылись под поверхностью раствора.

- Подключается источник напряжения. Реостатом добиваются необходимой силы тока из примерного расчета 10−15 миллиампер на каждый квадратный сантиметр площади детали.

Покрытие медью без погружения

Этот метод интересен тем, что его можно использовать для обработки не только стальных предметов, но и сделанных из других материалов. Например, алюминия и цинка. Порядок процесса следующий:

- Из многожильного медного провода изготавливается «кисточка». Конец провода оголяется. Из медных проводков создается подобие кисточки, чтобы затем прикрепить ее к деревянной ручке-держателю.

- Второй конец провода подключается к плюсовому контакту электрической цепи.

- В широкую ёмкость заливается стандартный электролитный раствор из медного купороса и соляной кислоты.

- Предварительно очищенная и промытая металлическая заготовка присоединяется к отрицательному контакту и размещается в пустой ёмкости.

- Импровизированная кисточка окунается в раствор электролита и проводится по поверхности заготовки без контакта. Это действие повторяется до получения результата.

https://youtube.com/watch?v=RVbR6LBkHdA

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Видео: Меднение в домашних условиях

Медь является одним из самых широко применяемых металлов в мире, еще издавна этот материал применяли для изготовления орудий труда. Такое активное использование меди обусловлено ее уникальными техническими и эксплуатационными свойствами. В настоящее время без меди невозможно существование таких отраслей производства, как металлургия, автомобильная промышленность, электротехника и строительство. Этот материал необходим и в бытовых условиях, именно поэтому многих так интересует, как проводить меднение в домашних условиях.

Под меднением принято понимать гальваническое нанесение меди, при этом толщина слоя должна находиться в рамках от одного до трехсот микрометров.

Меднение – это покрытие медью металлического изделия в качестве подготовки к хромированию, использованию никеля или серебра. Однако данная процедура может использоваться и как самостоятельная обработка поверхности.

В качестве подготовительного процесса меднение стали способствует выравниванию поверхности, ведь, как известно, медь прочно держится на стали, чего не скажешь о других материалах. Различные металлы достаточно хорошо осаждаются на омедненное покрытие (намного лучше, чем на чистую сталь).

К отличительным характеристикам медного покрытия специалисты относят высокое сцепление с иными металлами, пластичность и надежность.

Однако при постоянном воздействии факторов окружающей среды медное покрытие быстро окисляется и покрывается радужными разводами, пятнами и налетом.

Общие сведения

Гальваника (гальванизация) — физико-химическая технология, с помощью которой можно создать на поверхности металла дополнительный слой из другого металла. Толщина дополнительного слоя является небольшой. Обычно она составляет от 0,1 до 2-3 миллиметров. Гальванизация используется для многих целей — повышение прочности, создание антикоррозийного слоя и другие. Покрыть гальваническим слоем можно только металлическую поверхность. Это может быть посуда, детали для автомобиля, инженерные инструменты, декоративные изделия. В качестве гальванизирующего слоя выступают металлы — хром, никель, медь, серебро, цинк + сплавы на их основе.

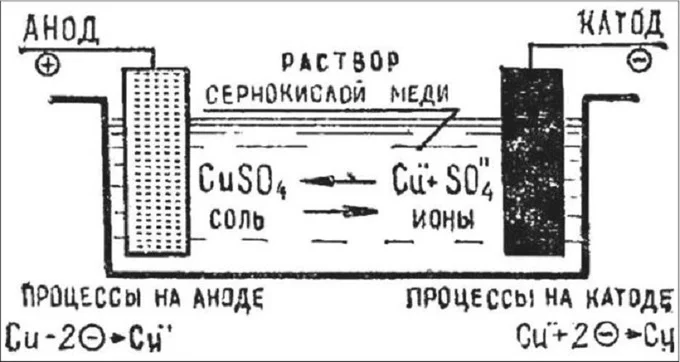

Схема электролиза

С точки зрения химии и физики гальванизация осуществляется за счет специального процесса под названием электролиз. В упрощенном виде электролиз металлических изделий выглядит так:

- Поверхность запчасти очищается от различных загрязнений (органика, пыль, грязь, легкая коррозия). Очистку рекомендуется дополнять обезжириванием, поскольку эта процедура позволяет получить чистую поверхность, на которую будет наноситься тонкий гальванический слой веществ, полученных из электролита.

- В пластиковую или стеклянную емкость помещается электролит — раствор щелочей, кислот и солей, содержащих нужный металл. Скажем, для электролитического хромирования используется хромовая кислота, которая при электролизе высвобождает хром, переходящий на деталь. Для улучшения гальваники электролит может нагреваться до небольших температур (обычно не более 60 градусов).

- К электролиту подключается источник постоянного тока (источники переменного тока не используются, поскольку операция не запустится). Для подключения используются два провода — катод и анод. Катод прикрепляется непосредственно к обрабатываемой детали, а анод помещается в раствор электролита. Анод обычно дополняется пластиной из соответствующего металла, что усиливает гальванизацию (скажем, для цинкования нужна цинковая пластина).

- Обрабатываемая деталь прикрепляется к катоду, а потом катод помещается в раствор электролита. Катод с запчастью не должен контактировать с анодом напрямую, поскольку в таком случае случится короткое замыкание либо гальваника не запустится/будет идти медленно. Обрабатываемая запчасть должна находится на хорошем расстоянии от анода с пластинами, чтобы операция прошла успешно.

- Теперь включается электрический ток, что приводит к замыканию цепи. Ток сперва попадает на анод, а потом поступает в электролитический раствор. Это запускает ряд химических реакций, в результате которых металлические ионы высвобождаются из вещества и начинаются двигаться вместе с электрическим током по направлению к катоду. При прохождении через катод эти ионы осаждаются на поверхности запчасти, что и приводит к образованию нужного покрытия. Для гальванической обработки одной детали требуется 20-40 минут в зависимости от размеров и формы детали.

Основные технологии

Основные технологии гальваники — это хромирование, серебрение, никелирование и цинкование, при которых деталь покрывается соответственно хромом, серебром, никелем и цинком. Помимо этого существуют и другие операции (скажем, меднение и латунирование). Однако для их осуществления необходимо использование цианистых солей, которые являются ядовитыми даже для человека в защитной одежде. Поэтому эти процедуры обычно выполняются в специальных цехах или мастерских.

Технология меднения

Различают 2 типа медных электролитов: кислые и щелочные. В кислых электролитах нельзя получить прочно сцепленные медные покрытия на стальных и цинковых изделиях, так как в этом случае железо и цинк в контакте с медью растворяются — нарушается сцепление с покрытием. Для устранения этой особенности — необходимо первый тонкий слой меди (2—3 мкм) нанести в щелочном электролите, а в дальнейшем наращивать покрытие в более экономичном кислом электролите до заданной толщины. Цинковые изделия сложной формы меднить лучше всего в щелочных (цианистых) электролитах. Кислые электролиты меднения Наиболее распространены электролиты двух видов — сернокислые и борфтористоводородные. Наибольшее применение нашли сернокислые электролиты, отличающиеся простотой состава, устойчивостью и высоким выходом по току (до 100%). Перед меднением стальных деталей в кислых электролитах их предварительно меднят в цианистых электролитах или осаждают тонкий подслой никеля. Недостатком этих электролитов является невозможность непосредственного покрытия стальных и цинковых деталей вследствие контактного выделения меди, имеющей плохое сцепление с основным металлом, а также их незначительная рассеивающая способность и более грубая структура осадков по сравнению с другими электролитами. Щелочные электролиты меднения К щелочным электролитам меднения относятся цианистые, пирофосфатные и другие электролиты. Цианистые медные электролиты обладают высокой рассеивающей способностью, мелкокристаллической структурой осадков, возможностью непосредственного меднения стольных деталей. К недостаткам относятся низкая плотность тока и неустойчивость состава вследствие карбонизации свободного цианида под действием двуокиси углерода воздуха. Кроме того, цианистые электролиты характеризуются пониженным выходом по току (не более 60-70%)

Приспособления для меднения без погружения

Работы по омеднению металлических заготовок без погружения в электролит проводятся на больших изделиях, которые невозможно погрузить полностью в ванночку. Также этот способ отличается большей эффективностью при обработке отдельных частей изделия.

Для выполнения технологических операций по меднению без погружения в электролит понадобятся следующие приспособления:

- Кисточка для нанесения химического состава изготавливается из медного многожильного провода. Для этой цели нужно снять изоляцию на одном конце провода, затем немного разделить отдельные проводники. Чтобы удобно было держать кисточку, ее лучше привязать к деревянной палочке или карандашу.

- Заготовку для выполнения работы лучше положить в любую емкость без высоких бортиков. Удобно применять обыкновенную фарфоровую или стеклянную тарелку. Дополнительно понадобится тара для электролита, в которую будет постоянно окунаться кисточка. Для этой цели можно использовать стакан.

- Источник питания не отличается по параметрам от блока питания, применяемого при технологии с погружением.

https://youtube.com/watch?v=QvwAzJe17BA

Как правильно подготовить изделие к процедуре

Предметы, которые подлежат гальванизации, должны иметь очищенную от коррозии и грязи поверхность. Ручной механической очисткой или шлифовальными приборами поверхность зачищается до блеска. Раковины и глубокие необработанные царапины не должны остаться на детали. В противном случае атомы во время гальванизации не смогут образовать хорошей связи и выпадут в осадок. После механической обработки нужно погрузить деталь в сильный щелочной или кислотный раствор. Можно воспользоваться кратковременным изменением полярности на установке. Стальные детали опускают на несколько минут в разогретый до 90 градусов фосфорнокислый натрий. Медь или её сплавы очищают содой или любым моющим средством. Можно также применить фосфорнокислый натрий, но не подогретый.

Учимся меднить металл своими руками в домашних условиях

П роцесс меднения металлических изделий называется гальваностегией. Он основан на осаждении на поверхность деталей другого металла, растворимого в специальной жидкости.

Технология омеднения включает изготовление раствора и создание разноименных электродов. В процессе гальваностегии, ионы меди, растворенные в электролите, притягиваются отрицательным полюсом (обрабатываемая деталь) на свою поверхность.

Омеднение различных деталей в промышленных масштабах применяется не только, как конечный процесс обработки поверхности металлических изделий. Он может использоваться для подготовки деталей к следующей операции, например, никелированию, серебрению или хромированию изделий.

Эти металлы плохо осаждаются на поверхность стальных деталей, а на омедненную поверхность ложатся очень хорошо. В свою очередь медь, осевшая на стальные детали, держится прочно и способствует выравниванию различных дефектов на ее поверхности.

![Специальные процессы и частные случаи меднения [1961 ямпольский а.м. - меднение и никелирование]](http://mehanik35.ru/wp-content/uploads/b/c/4/bc431b3b6c8fe2cee2b3ba5f20b3c877.jpeg)

![Меднение в домашних условиях [стали, алюминия]](http://mehanik35.ru/wp-content/uploads/4/7/1/471a7ce862e0cb40030305c87ab2bd86.jpeg)