Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ — большой или малый — требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Делайте правильный выбор!

Область использования

Во время процесса поперечной резки материалу можно придать разнообразную форму: прямоугольную, треугольную или квадратную. Листы таких форм активно используются в различных сферах промышленности и строительства:

- машиностроение;

- монтаж крыши;

- монтаж вентиляции и системы отопления;

- создание изделий для демонстрации уличной рекламы;

- производство различных профилей, отливов;

- создание конструкций из металла производственного назначения и т.д.

Основная цель при поперечной резке заключается в обеспечении точности. Для решения этой задачи используется современное и технологичное оборудование с ЧПУ. Поперечной резке в большинстве случаев подвергается сталь.

Станок продольной резки листового металла

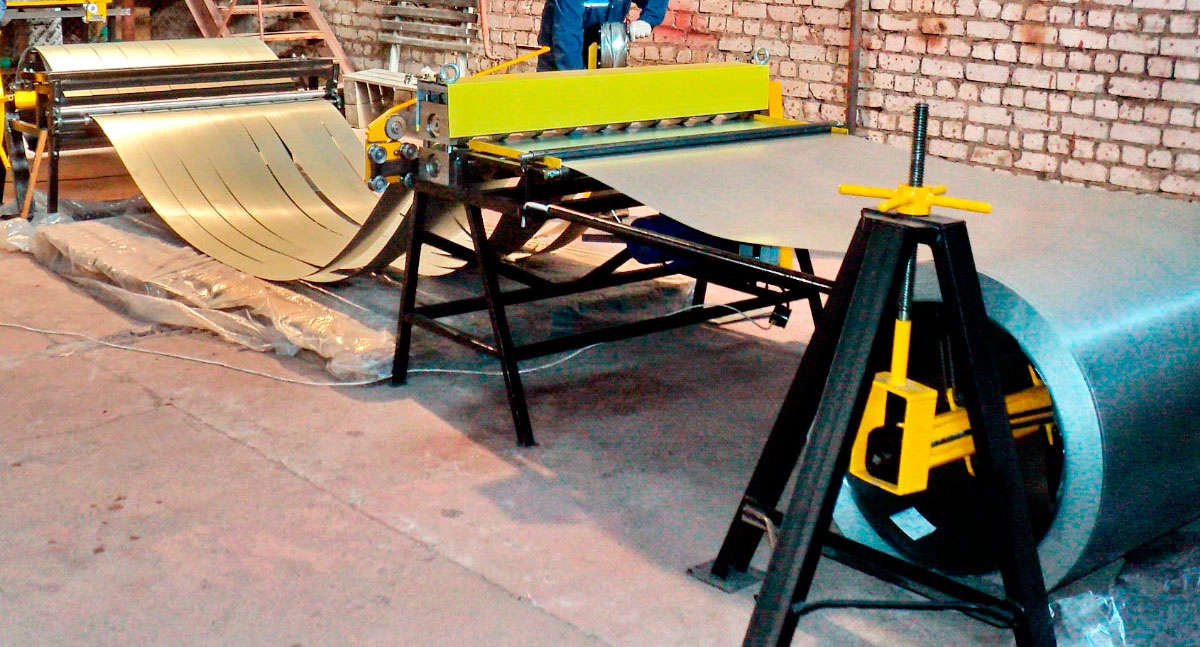

Резать рулонный металл несложно.

Лист в процессе резки пропускают между двумя парами валов, оснащённых специальными дисковыми ножами.

Отсюда второе название станков резки металла — дисковые ножницы.

Наша организация производит лёгкие станки резки металла.

Лёгкие станки просто перевозятся, быстро устанавливаются, удобны в обслуживании.

Производительность станков обеспечивает резку до 600 — 1000 кг металла в час (5 — 8 тонн в день), что вполне достаточно для обеспечения потребностей большинства мелких и средних организаций.

Станки могут производить продольную резку рулонов металла на узкие рулоны (штрипсы).

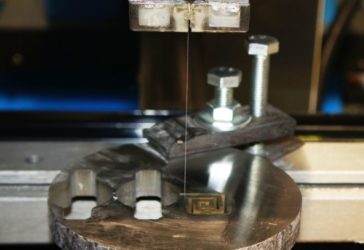

На фото: резка рулонного металла на штрипс шириной 137 мм.

Станки могут производить продольно-поперечную резку. Для этого к станку присоединяется приёмный стол.

На фото: на станке ДН-5 производится резка металла толщиной 0.8 мм на отдельные листы (заготовки).

На станки можно установить комплект нанесения защитной плёнки.

На фото: защитная плёнка плотно прикатывается к поверхности металла и позволяет в дальнейшем работать с металлом без риска повреждения поверхности.

Какое дополнительное оборудование используется совместно со станками продольной резки?

Для подачи металла в станки удобно использовать самоподъёмные разматыватели.

Достаточно привезти рулон металла автомашиной кран – борт.

Установка рулона на разматыватель не требует грузоподъёмных механизмов и занимает не более 10 минут.

На фото: двое рабочих легко устанавливают на разматыватель УРС-8 рулон металла и приподнимают его винтовыми домкратами.

Разматыватели просто и удобно соединяются со станками резки металла специальными связями и не требуют крепления к полу на анкерные болты.

Для поперечного отрезания металла на станки устанавливается ручной дисковый отрезной нож.

Режущие диски из легированной спецстали обеспечивают уверенную резку металла толщиной до 0.8 мм.

Какие имеются технические особенности резки на узкие рулоны (штрипсы)?

Надо сказать, что резка на штрипс является самой сложной операцией в резке рулонного металла.

Главная проблема заключается в наматывании разрезанных полос металла на наматыватель.

Даже тяжёлые консольные наматыватели не обеспечивают одинаковую плотность намотки в разных штрипсах. То есть некоторые ленты будут идти внатяг, а некоторые провисать и образовывать петли на полу. Поэтому большинство стационарных линий резки имеют в полу компенсационную яму.

Намотать рулоны штрипсов весом более 2 — 2.5 тонн на несложных, нестационарных наматывателях невозможно.

В нашей организации выпускается только один вариант наматывателя — УН-2 (универсальный наматыватель г/п 2 тн.) Наматыватель выполнен в лёгком варианте с ручным приводом и позволяет наматывать штрипсы общим весом до 1.5 — 2 тн.

Какова стойкость дисковых ножей?

Для изготовления ножей используется высококачественная инструментальная сталь марки ХВГ, легированная хромом, ванадием, марганцем с последующей термообработкой и шлифовкой.

Это даёт возможность обеспечить уверенную резку нескольких сотен тонн стали. При толщине стали 0.55 мм — не менее 800 тонн.

Ножи двусторонние. Это увеличивает ресурс вдвое.

Дальнейшее использование затупившихся ножей возможно после простой и недорогой шлифовки ножей на стандартном плоскошлифовальном станке. Шлифовать ножи можно 2 – 3 раза.

Возможна ли работа станков в неотапливаемых помещениях при минусовой температуре?

Линии резки могут эксплуатироваться в диапазоне температур от + 40 до — 20 градусов.

При соблюдении некоторых простых правил работа может производиться не только в неотапливаемых помещениях, а даже на открытой территории.

На фото: линия резки, установленная на базе строительной организации работает под открытым небом уже более 8 лет.

Какие выгоды от использования лёгких станков резки металла?

- Уменьшаются затраты на производство. Стационарные линии резки, приобретение погрузчика, установка кранбалки будут не нужны, а стоят они недёшево.

- Экономия на помещениях. Работа может производиться на территории производственной базы, на строительном объекте, под открытым небом и в зимних условиях.

Как правильно выбрать станок резки металла?

Главным техническим параметром станков, после мощности электродвигателя, является диаметр валов станка.

В процессе резки происходит разжим валов с дисковыми ножами, сопровождающийся изгибом валов.

Поэтому, чем больше диаметр валов, тем больше максимальная толщина разрезаемой стали и тем большее количество пар ножей можно установить на станок.

Способы резки

Довольно распространена механическая обработка, которая не предусматривает предварительный нагрев материала перед его использованием.

Механические методы

Наиболее распространены следующие технологические процессы:

- Рубка. При рубке в качестве режущего инструмента используются ножницы или специальные ножи. Преимуществами данной технологии можно назвать высокую производительность и небольшие затраты. Кроме этого, выделяют высокую точность деления заготовки на отдельные части. Однако этот метод механической обработки подходит не для всех металлов, он также не позволяет получать заготовки сложной формы. Есть и ограничение, касающееся толщины используемых заготовок.

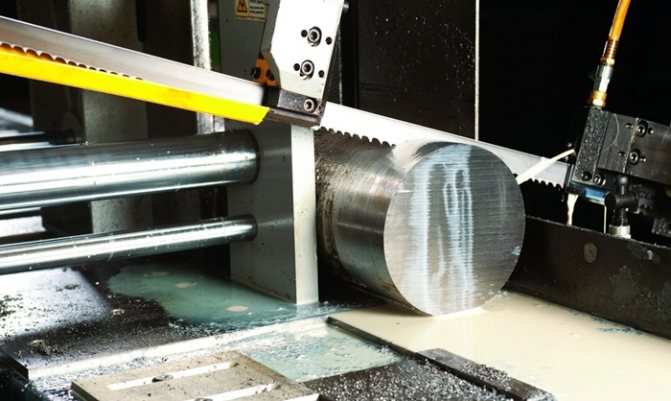

- Резка дисковой пилой проводится уже на протяжении многих лет. Особенностями этого метода можно назвать возможность получения заготовок сложной формы, а также отсутствие ограничения толщины обрабатываемого металла. В качестве режущего инструмента используется абразивный армированный круг. При использовании профессионального оборудования можно получить качественный срез. Недостатком этого метода можно назвать относительно невысокую скорость обработки.

- Применение метода ленточной резки. Ленточная резка возможна только при использовании специального оборудования. Станки с ленточными пилами могут применяться для обработки сортового и трубного металлопроката, а также прудков различного диаметра. Преимущества этого метода заключаются в большой производительности и высоком качестве получаемого среза.

Как ранее было отмечено, механическая обработка применима не во всех случаях. Довольно часто прибегают к термическим методам обработки, которые имеют ряд своих особенностей.

Термическая обработка

Применяется несколько методов термического разрезания металла:

- Лазерная технология в последнее время получила довольно большое распространение. Сфокусированный пучок света может раскраивать деталь с достаточно высокой точностью. Этот метод характеризуется большой универсальностью в применении, подходит для большинства сплавов и металлов.

- Плазменная резка проводится при применении специального плазмогенератора, который создает сжатую режущую дугу. Этот метод подходит практически для любой стали, а также титана и чугуна. На сегодняшний день эта технология наиболее востребована среди других, что можно связать с универсальностью в применении, высоким качеством получаемого среза.

- Применение газокислородного оборудования основано на повышении температуры в зоне резания до 1000 градусов Цельсия. Металлы при подобной температуре и доступе воздуха способны сгорать. Подобное оборудование может применяться при условии толщины заготовки не более 2 метров.

Гидроабразивное разрезание основано на подаче струи воды, которая подается под давлением до 5000 Атм. В состав воды добавляются специальные абразивы. Последний метод резки не становится причиной деформации или сваривания образующихся краев, так как не происходит нагрева структуры.

Гильотинная резка толстого металла

Данная разновидность обработки представляет собой прямолинейное разрезание толстых листов противоположными лезвиями двух ножей.

При резке толстого металла подвижный нож изменяет свое положение, а второй остается на месте, при этом между ними сохраняется определенный зазор. Подвижный выставляется под углом ко второму ножу, тогда резание происходит последовательно. Угол между ножами уменьшает усилие резания, при этом увеличивает ход подвижного ножа.

Гильотина состоит их таких частей: станины с рабочим столом, системы прижима листа, пары ножей, заднего упора, который позволяет добиться нужного размера отрезаемой детали.

Задний угол верхнего ножа мало влияет на усилие резки. Если используются два лезвия с четырьмя режущими кромками, необходимы большие усилия, чем в случае, если верхнее лезвие стоит под задним углом до 3°. Именно от угла между лезвиями зависят возможные дефекты. Вот почему он не должен превышать 3°.

Зазор представляет собой перпендикулярную линию между ножами. На чистоту резки толстого материала непосредственно влияет толщина листа металла. При недостаточном зазоре ножи быстро изнашиваются, а значит, требуются дополнительные затраты на их заточку. Иногда возникает и обратная ситуация – слишком широкий зазор вызывает сминание толстого металла, получается конусновидный срез, заметны изменения формы изделия.

У гильотинной резки немало недостатков, а именно: скручивание, саблевидность, сгиб материала толстой заготовки, невозможность получения прямой кромки.

Гильотинные ножницы предназначены для резки толстых листов металла до 5 мм. В этом случае получается ровный край, если между лезвиями удается сохранить зазор 0,03 мм.

Продольная резка рулонной стали на штрипсы

Если сравнивать отрасли тяжелой промышленности с известной пищевой цепочкой, то металлопрокат окажется на самой ее вершине. Его изделия являются неотъемлемой частью нормального функционирования различных производств этой области – от самых крупных до средних и малых.

Сегодня большинство предприятий запрашивают рулонный материал и штрипс (металлическую полосу, еще не подвергнутую обработке). Поэтому наиболее востребованной является продольная резка рулонной стали.

Современный процесс обработки металла полностью автоматизирован. Для этого используется высокоточное оборудование, позволяющее произвести резку в соответствии с индивидуальными требованиями заказчиков.

Процесс обработки металла на линии резки рулонной стали производится в несколько этапов:

- раскрутка рулона на разматывателе;

- подача стали на дисковые ножницы;

- резка ленты на штрипсы заданной ширины;

- сматывание штрипсов в компактные бухты.

Получившиеся рулоны не требуют особого ухода, их удобно хранить и транспортировать. Такие штрипсы в процессе производства превращаются в различные материалы и приспособления, которые встречаются в повседневной жизни: каркасы, рейки, сайдинги, металлопрофиль и др.

Ключевым инструментом в резке рулонной стали являются дисковые ножницы, которые представляют собой систему из двух параллельных приводных валов – на них установлены дисковые ножи. Расстояние между ними можно менять в соответствии с конкретными требованиями заказчика.

Сталь подается в зону резки и надежно фиксируется между двух уровней ножей. Для того чтобы пошел процесс резки листа на штрипс, верхний вал прижимается к нижнему. Непрерывное синхронное движение обоих рядов дисков обеспечивает постоянную подачу стали.

Для снижения нагрузки на режущие элементы металл размягчают посредством электрического нагревания. Благодаря этому можно использовать не диски, а специальные вальцы из углеродистой стали. В таком случае процесс резки на штрипс называют не разрезанием, а развальцовыванием.

Для продольной резки рулонного металлопроката может быть использовано два вида технологий:

- С помощью агрегата продольной резки. Он состоит из нескольких станций: рельсовый транспортер, станция предварительной обработки, блок разматывания и барабан сматывания готовых изделий, система разгрузки барабана, которая автоматически удаляет отработанные рулоны, блок непосредственной резки и регулятор скорости процесса. Такая технология полностью автоматизирована и отлично подходит для работы в особо крупных масштабах.

- С помощью линии резки рулонной стали. Она включает отсек хранения рулонов, режущий комплекс и систему подачи материала. Такая технология дает наиболее точный результат, поскольку здесь можно задавать как длину, так и ширину готового изделия. Как правило, подобное оборудование устанавливают на крупных или мелких фабриках.

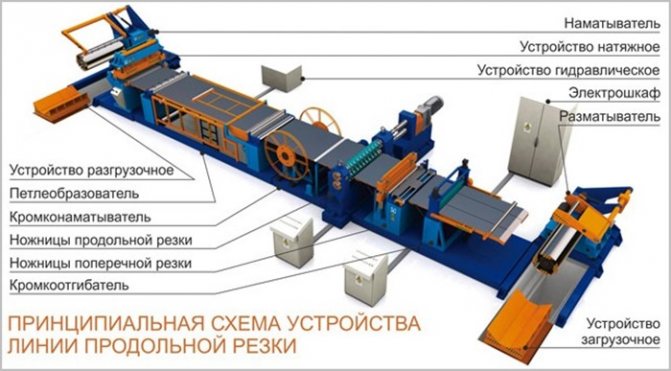

Более точная схема линии выглядит следующим образом:

- разматыватель;

- станок для резки стали на штрипс;

- комплекс дисковых ножей или электромеханическая гильотина (в зависимости от конструкции);

- полутораметровый стол приема готового материала;

- наматыватель (в зависимости от конструкции).

Современная обработка металла на линии резки рулонной стали полностью автоматизирована. Для регулирования процесса оператору достаточно выбрать нужную программу на пульте управления. Причем получить нужную длину и ширину прокатного металла можно не только из различных видов стали (электротехнической, оцинкованной, с полимерным покрытием), но и из цветных сплавов толщиной 0,3–1,5 мм (алюминия, меди, цинка или титана).

Одной из разновидностей продольной резки является разрезание длинномерного материала.

Длинномерный прокат, как листовой, так и арматурный, требует особой технологии обработки и соответствующего технического оснащения. Это связано, прежде всего, с большим объемом материала.

Оборудование для резки листового длинномерного металла состоит из следующих блоков: разматывателя, на который устанавливается рулон из стали, устройства подачи материала, отсека для резки и принимающего механизма. С помощью таких агрегатов можно осуществлять как продольную, так и поперечную резку длинномеров, но конструкция и технология будут несколько отличаться.

Лазерная и плазменная резка

Одним из главных достоинств, кроме высокой производительности плазменной и лазерной резки металлов является возможность выполнения сложного фигурного реза в листовом материале.

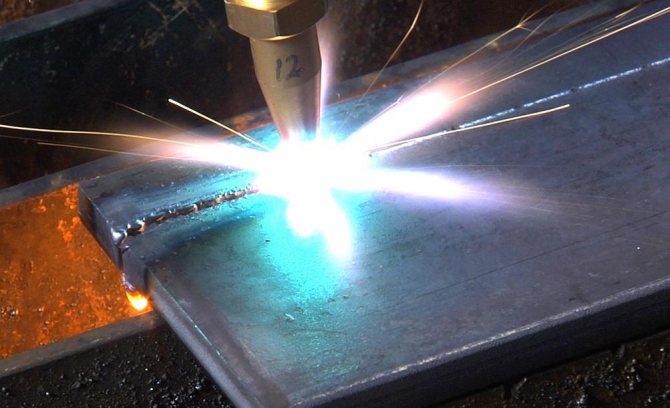

Раскрой проката плазморезом

Плазменный раскрой металла выполняется посредством интенсивного нагревания металла вдоль реза энергией электродуги с последующим удалением расплава плазменным потоком. За счет высокой температуры режущего потока ионизированного газа (15-30 тыс. градусов Цельсия), метод обладает высокой скоростью резки. Это наиболее эффективный термический способ резки листового металла.

Перечисляя достоинства плазменного раскроя металла, кроме высокой точности реза, стоит отметить:

- Возможность раскроя заготовок сложной формы, в том числе по шаблону;

- Отсутствие термальной деформации листа;

- Высокую повторяемость для однотипных деталей, с допуском по контуру до 0,5мм;

- Экологичность и безопасность процесса;

- Возможность обработки черного и цветного проката, нержавейки с большим диапазоном толщин.

Плазменный раскрой листового металла возможен для:

- Алюминиевого проката толщиной до 120 мм;

- Меди и сплавов (бронзы) до 80 мм;

- Легированных сталей — до 50 мм.

Различия по максимально возможной толщине обработки связаны с различной теплопроводностью цветных и черных металлов. С увеличением толщины листа, экономическая целесообразность снижается в связи с большим расходом ресурсов (электротока).

К недостаткам плазменного раскроя можно отнести:

- Увеличение твердости кромок в результате термического нагрева;

- Зону побежалости, радужного изменения цвета, по краям реза.

На рынке представлено оборудование разного класса, в том числе и для ручной плазменной резки. Раскрой черного и цветного металла выполняется контактными аппаратами, электродуга возникает между электродом и обрабатываемым листом.

Устройство для плазменной резки состоит из:

- Плазмотрона, преобразовывающего энергию электродуги в тепловую энергию плазмы;

- Источника питания;

- Компрессора или газового баллона для обеспечения струи газа или воздушной смеси

Лазерный раскрой листового проката

Лазерный раскрой металла обеспечивается за счет сфокусированного излучения с концентрацией тепловой энергии в области резки. В результате — высокоточные тонкие резы, позволяющие раскроить лазером множество деталей с минимальными зазорами между разметкой. Процесс резки роботизирован. Лазер выполняет сложные перемещения согласно электронному чертежу, заложенному в программное управление без малейших отклонений по контуру.

К преимуществам лазерного раскроя можно отнести:

- Воспроизведение замкнутых криволинейных контуров любой сложности;

- Экономия материала за счет плотного расположения деталей на листе и программного раскроя с минимальной вероятностью ошибки;

- Отсутствие механического и продолжительного термического воздействия, края деталей не деформируются, отсутствуют цвета побежалости;

- Перпендикулярность кромки, низкий коэффициент шероховатости поверхности.

Негативными параметрами являются:

- Максимально возможная толщина резки — 20мм;

- Снижение производительности при резке металла с высокими отражающими свойствами, например, полированной нержавеющей стали, уменьшающие мощность воздействия лазера.

Лазерный раскрой листовой стали широко используется при изготовлении деталей с максимальными требованиями к точности геометрической формы и повторяемости, в автомобилестроении, точном приборостроении, а также для создания эксклюзивных элементов декора, резных решеток и держателей.

Оборудование для продольной резки

Вышеописанные способы резания можно реализовать на высокопроизводительных агрегатах, небольших станках и ориентированных на крупносерийное производство линиях.

Каждая разновидность оборудования ориентирована на определенную схему резания и обладает собственным набором достоинств и недостатков. Причем, выбор определенной модели резания или определенного агрегата связан с набором задач, решаемых с их помощью.

Станок продольной резки металла

Эта разновидность режущего оборудования используется для продольного или поперечного резания мерных листов металла. То есть, в подающие вальцы станка загружают не рулон, а заранее заготовленный лист, который транспортируется в зону резания.

Дисковые ножницы продольной резки металла, используемые в станках, без проблем разделяют на полосы нужной ширины и тонколистовую сталь, и медь, и листовой алюминий, и плотный картон, и конструкционные полимеры.

Причем режущий инструмент фиксируется на прижимном валу с помощью винтов. Регулировка ширины полос реализуется либо автоматически, либо вручную. Более совершенные модели не ограничиваются продольной резкой – на винтовых валах, у таких агрегатов фиксируют головку с режущими рольками, которая обеспечивает поперечную резку.

Кроме того, помимо резания такие станки могут быть оборудованы блоком для нанесения защитной пленки, которую наклеивают на лист до разделения материала на полосы.

Линия продольной резки металла

Линя резки используется как в мелкосерийном, так и в крупносерийном производстве. Такая система характеризуется высокой производительностью. С ее помощью можно нарезать из листового металла заготовки разной длины и ширины. В итоге, такие режущие системы используют для производства полуфабрикатов для трубной промышленности (штрипса), мерных заготовок для штамповки и прочей продукции, получаемой из листового проката.

Сама линия резки листового металла (или иного материала) состоит из следующих узлов и механизмов:

- Бункера, где хранится (на валу) рулон разрезаемого материала.

- Транспортера – системы подающих валов, с помощью которых осуществляется разматывание рулона и последующая подача листа в зону резания.

- Режущего узла – станка, с помощью которого осуществляется продольная резка рулонного металла. Причем в высокоскоростных линях в режущий узел встраивают аппарат, повышающий пластичность металла за счет нагрева индукционными токами.

Кроме того, любая линия оборудована помимо продольного блока резания еще и поперечным механизмом разделения обрабатываемого материала.

Причем высокоскоростная обработка вынуждает выстраивать систему управления работой линии на основе блоков числового программного управления.

Главное преимущество таких линий – высокая скорость обработки и широта типоразмеров выпускаемых с их помощью заготовок. Ведь режущий блок с дисковыми ножами можно настроить на любую ширину, а поперечная система может двигаться с высокой скоростью, нарезая из лент квадратные или прямоугольные заготовки.

Агрегат продольной резки металла

Агрегаты – это полностью автоматизированные линии резки рулонного металла. Такие устройства используются только в крупносерийном производстве для заготовки больших объемов однотипных деталей.

Агрегат для резки рулонного металла состоит из следующих блоков:

- Транспортера – тележки с бункером, установленной на рельсы. Тележка двигается по рельсам в сторону, противоположную направлению подачи материала, лист разматывается и заправляется в транспортные вальцы прижимного типа. Вальцы удерживают лист от «сматывания в рулон» и прокатывают материал дальше. Такая схема позволяет ускорить подачу материала в зону резания. К тому же, «двигателем» в данном случае выступает тележка, а транспортные вальцы типа просто позиционируют положения листа.

- Комплекса предварительной обработки, обрезающего кромки и прогревающего лист перед вводом в зону резания. Причем отходы резания наматываются на отдельные бухты.

- Блока продольного резания, в котором лист разделяется на полосы нужных габаритов с помощью дисковых ножей.

- Петлевого компенсатора, замедляющего скорость движения нарезанных полос.

- Барабана, на который наматываются готовые полосы нужной ширины.

- Системы разгрузки барабана, снимающей с барабана рулон нужной ширины.

Разумеется, такие агрегаты управляются только автоматически. А полученные таким образом рулоны нарезанных полос могут двигаться дальше на менее производительные линии или станки, для последующей продольной или поперечной резки.

Вырезание круглого отверстия в металле с помощью УШМ

На практике нередко требуется вырезать круг в металле, а из инструментов доступна только угловая шлифовальная машина. Но ее вполне достаточно для этой цели. Алгоритм действий при этом следующий.

- Чертят круг циркулем на поверхности металла либо по предварительно сделанному бумажному (картонному) шаблону мелом или маркером.

- Держа болгарку под углом к поверхности листа, выполняют предварительный разметочный разрез металла по отмеченному контуру, производя короткие движения диском (пилят небольшими отрезками).

- Затем, двигая насадкой таким же способом, углубляют прорезь до полного вырезания.

Резать нужно по внешнему контуру окружности, чтобы не уменьшить размеры круга. Если его диаметр небольшой, то пилят, касаясь металла диском по точкам (без продольного движения насадки). Круглое отверстие получится с косым срезом, а также с некоторыми незначительными изъянами (они зависят от мастерства рабочего). После его, при необходимости, обрабатывают.

Весь процесс вырезание круглого отверстия в листовом металле с помощью специального приспособления показан в видео:

Возможности плазменной резки

Метод плазменной резки отличается высокой производительностью и позволяет выполнять обработку не только чистых, но и сложных сплавов, в основе которых использована нержавеющая сталь и цветные металлы, практически не поддающиеся кислородно-газовой и кислородно-флюсовой резкам. Этот способ основан на возможности плавления металла вследствие интенсивного нагрева его локальной контактной поверхности. Передаваемое тепло генерируется пламенем с температурой 4000-5000 С0, которое порождается электрической дугой, пропускаемой через поток горючих газов, испускаемых соплом плазмотрона.

Электрическая составляющая характеризуется не только параметрами измерения силы тока и напряжения, но и значениями температуры, зависящими от особенностей и формы поверхности разрезаемого металла, расстояния от локального участка обрабатываемой поверхности до торца сопла плазмотрона (горелки), силы тока, а также расхода и особенностей плазмообразующего газа.

Эксплуатация

При эксплуатации линий поперечной резки металлов необходимо соблюдать следующие правила:

- запрещено выполнять запуск установки без предварительного осмотра или при наличии повреждений механизмов;

- нужно проверять работоспособность системы аварийного останова;

- все узлы и агрегаты требуют периодической смазки, техобслуживаний и замены при критическом износе;

- протяжка листов и размотка рулонов осуществляется электродвигателем, самостоятельно разматывать запрещено;

- при работе требуется использовать средства защиты от попадания обрезков металла на открытые участки тела;

- эксплуатация оборудования должна осуществляться в рекомендуемых производителем условиях;

- недопустимо устанавливать рулоны с металлом, толщина которого превышает параметры, заявленные изготовителем оборудования;

- режущие инструменты следует поддерживать в хорошем техническом состоянии и при необходимости заменять;

- для обслуживания нужно привлекать специалистов, которые смогут провести диагностику систем управления, протяжки, размотки и резки.

При покупке важно учитывать технические характеристики, которые влияют на качество обработки металлов, возможность использования рулонов с определёнными параметрами, выполнять нарезку с нужной точностью.

Виды металлов для кислородной резки

Металлы в разной степени подходят для кислородной резки. Как уже было отмечено, лучше всего таким способом рассекаются низкоуглеродистые стали, в которых содержание углерода не превышает 0,3 %. Если уровень этого вещества более 0,7 %, то процесс идет тяжело. Высокоуглеродистые заготовки можно распилить только с помощью кислородно-флюсовой резки. Флюсы — специальные порошкообразные добавки, подаваемые вместе с газом. Их задача состоит в превращении шлаков из тугоплавких в жидкотекучие.

Высоколегированные стали также режутся с флюсами. Алюминий и сплавы алюминия кислородную резку не приемлют. Для них лучше использовать плазменно-дуговой метод.

Рисунок 2 — Кислородная резка

Латунь, медь, бронза режутся только с флюсами. Известный компонент флюсовой смеси — железный порошок (ПЖ) с частицами 0,07–0,16 мм. Для рассекания нержавейки к нему добавляют алюминиевый порошок (А1IB). Также активно применяются ферросилиция и алюминиевомагниевый состав.

Дополнительные условия кислородной резки при использовании флюсов:

- повышение на 20 % мощности подогревающего пламени;

- согласование скорости резки с количеством флюса;

- увеличенное расстояние между мундштуком и металлом.

Алмазная струна для резки металла — резка металла проволокой

В сфере производства металлических изделий и конструкций используется весьма широкий спектр всевозможного оборудования. Основу этого технологического набора составляют станки для резки металла, которые позволяют осуществлять точный и быстрый раскрой, а также резку металлических листов.

Кроме того, станки для резки металла позволяют работать и с объемными конструкциями. Словом, оборудование такого рода очень ценится и всегда обладает спросом

Особенное внимание хочется обратить на технологии резки металлических листов, где задействуется специальная нить или проволока. С одной стороны ― алмазная струна для резки металла, а с другой ― резка металла проволокой по так называемой «эрозионной технологии»

В обоих случаях используется нить либо проволока, но способы заметно отличаются.

Алмазная резка металла ― назначение и область применения

Данная технология позволяет осуществлять резку и проделывание отверстий в прочных строительных конструкциях. Алмазная резка позволяет работать с целым рядом стройматериалов ― бетоном, железобетоном, камнем, кирпичом и другими. Алмазной нитью можно проделывать как небольшие отверстия, так и целые проемы в конструкциях.

Характеристики оборудования предоставляют устраивать проемы и отверстия практически любых форм. Из оборудования используется не только алмазная нить — для резки металла также могут быть применены специальные коронки, диски и даже цепи с алмазными сегментами. Основные сферы применения резки с использованием алмазной нити ― строительство и ремонт. Технология полезна при прокладке коммуникаций, устройстве проемов для дверей и окон, демонтажных работах и т.д.

Основные сферы применения эрозионной резки металла ― это инструментальное производство, авиационная промышленность, производство сложных по форме металлических конструкций.

Технология алмазной резки

Впервые техника алмазной резки была применена на практике во второй половине двадцатого столетия в Европе. Ее появление стало, в некотором роде, своеобразной реакцией на активное внедрение в строительство железобетона. Начались поиски безопасного и экологически чистого метода устройства проемов и отверстий, который был найден в виде алмазной нити. Данная методика сразу снискала популярность в качестве более практичной и безопасной технологии, по сравнению с уже существующими методами.

Использование технологии предусматривает отсутствие вибрации и шума, точные отверстия и простоту оборудования в плане эксплуатации. Из техники используется набор бензорезов дисковых либо цепных, угловая шлифовальная машина, стенорезная машина, нарезчики швов, а также алмазная нить либо, в отдельных случаях, специальный диск.

В свою очередь, резка металла проволок дает возможность изготавливать изделия, имеющие очень сложный пространственный контур обработки. Технология гарантирует получение самого высокого качества обрабатываемой поверхности. Работая с такой проволокой, можно уверенно справляться даже с особо твердыми металлами. Для этой методики нет практически ничего невозможного.

ЛПС

Применяют для разделки листового и сортового металла. Сменные ленточные пилы являются их режущим элементом. Изготавливаются из биметаллических сплавов, углеродистых сталей.

Принцип работы аналогичен совершению реза ножницами. Пильное полотно замкнуто в кольцевую ленту, которая непрерывно вращается электромотором, что обеспечивает среднюю скорость реза порядка 100 мм/мин. Оптимальная ширина полотна 1.5 мм.

В числе преимуществ подобной технологии отмечают:

- высокую точность разделки;

- возможность совершения прямого, углового резов;

- незначительные объёмы отходов;

- минимальную толщину реза;

- доступная стоимость.