Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

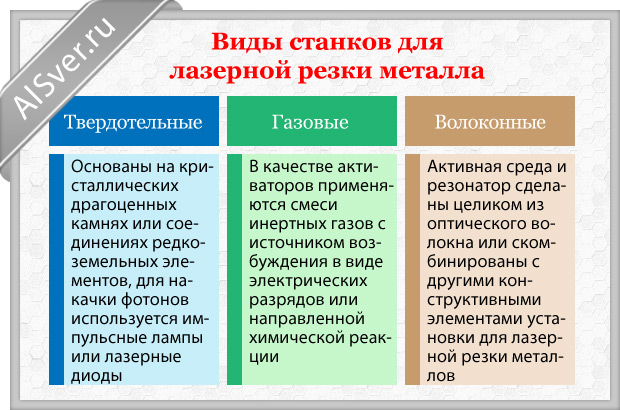

Изготовители предлагают разные типы лазерных станков:

- Многоцелевые.

- Специальные.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

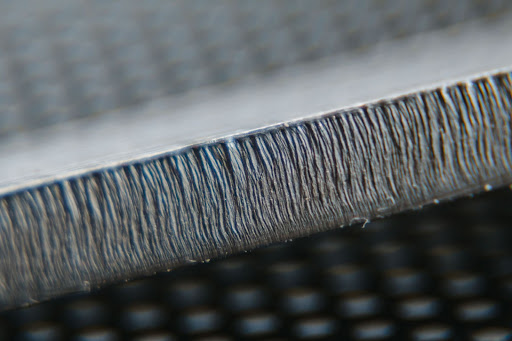

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

Среди минусов:

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

https://youtube.com/watch?v=ccftvSQQ_D0

Эксплуатация

Особенности эксплуатации станков для лазерной резки по металлу:

необходимо выполнить заземление оборудования;

при работе включить водяное охлаждение;

для повышения точности обработки металлических поверхностей, необходимо выполнять юстировку оптики;

запрещено резать детали, не соответствующие заявленным производителем требованиям по эксплуатации;

для стабильной работы электроники нужно обеспечить качественное электропитание;

важно регулярно проводить техосмотры, заменять изношенные детали, расходные материалы;

направляющие нуждаются в качественной периодической смазке;

поддерживать оборудование в чистоте.

Станок позволяет обрабатывать металлические поверхности лазерным лучом, обладающим высокой энергией, когерентностью, постоянной длиной волны. При попадании на поверхность заготовки происходит её нагрев до температуры плавления. В результате такого воздействия одна часть металла испаряется, а другая — переходит в расплавленную металлическую фазу.

Купить лазерный станок по дереву

Отвечаем на все звонки, письма, сообщения и всегда рады гостям.

Звоните

+7 +7 +7 + Viber, WhatsApp, Telegram

Заходите в гости

Санкт-Петербург, ул. Республиканская, 22, литера Е, помещение 4Ш

Мы работаем

пн.-пт. с 9:00 до 19:00 (мск)

Иметь в своём распоряжении лазерный станок по дереву с числовым программным управлением достаточно заманчивая перспектива, так как это даже позволит открыть свой маленький бизнес по декоративной обработке пиломатериалов.

Основным преимуществом лазерной резки или выжигания является то, что вам, собственно, даже не понадобятся таланты художника, чтобы сделать зарисовку на обрабатываемой детали – с этим превосходно справляются специальные программы.

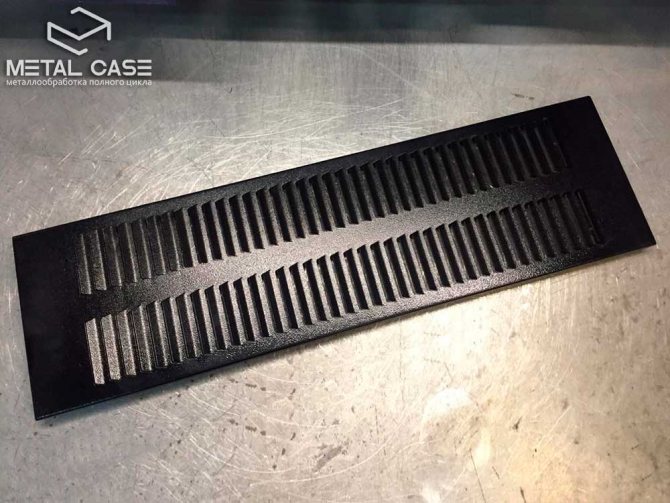

На фото: филигранный дизайн лазерной резкой

Они могут быть заложены в самом станке, либо добавлены со сторонних носителей типа съёмного диска или «флэшки» и об этом мы сейчас поговорим, а также предложим вам видео в этой статье по данной теме.

Выбор лазерного станка для работы с деревом

Конечно, при выборе станка нужно быть предельно внимательным и обращать внимание даже на самые мелочи, так как станок – вещь недешёвая и будет служить вам долгие годы. Главными при выборе лазерного станка для дерева есть две следующие характеристики:

- Размер рабочего поля. Продумайте, какое рабочее поле вам необходимо и для каких задач оно будет использоваться.

- Мощность трубки. Данный элемент будет зависеть от того, какова толщина обрабатываемого материала. Если станок будет использоваться для резки фанеры, то из собственной практики могу сказать, что более чем 85 Вт брать не следует (это вместе с гравировкой). Так как такая мощность вполне справится с толщиной материала примерно 10 мм.

Могу предложить еще один вариант, более экономный. Если требованиями является раскрой и гравировка, то вполне возможно купить два различных станка соответственно. Да и для гравировки понадобится поле меньшего размера и трубка меньшей мощности (даже 45 Вт), но есть один минус – понижение производительности.

Оборудование

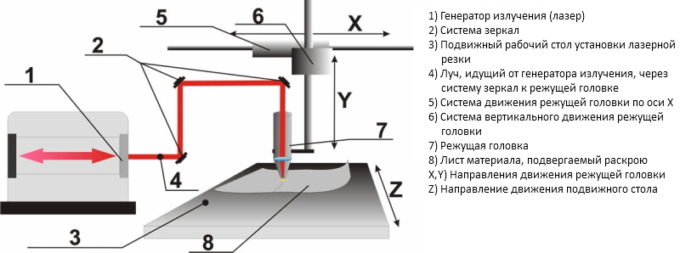

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские ), так и иностранные предприятия (немецкая ).

Читать также: Чем лечить глаза после сварки в домашних

Гарантия на твердотельные лазерные станки

Всё же IPG – мировой лидер в производстве лазерных излучателей во всех сферах, они являются обладателем большинства запатентованных технологий. Уточнить год, когда они начали выпускать лазеры. И у них есть излучатели, которые находятся в работе уже 10 лет. То есть IPG – единственная из этих трёх компаний, которая по факту может гарантировать такой продолжительный срок службы и уже доказала это на практике.

К тому же у IPG есть ремонтный центр во Фрязино, поэтому у них более оперативный сервис. Часть излучателей ремонтируют в Подмосковье, часть в Германии. Если что, Райкус на ремонт надо отвозить в Китай, в этом IPG тоже выигрывает.

Кстати, мы даём гарантию на наши станки от одного года. Поэтому если вы вдруг столкнулись с какой-то проблемой – мы поможем вам её оперативно решить.

Кстати, в следующий раз мы поговорим о лазерной голове, в особенности о лазерной голове RayTools, посмотрим, как она устроена и какие у неё есть расходники.

Инструкция по эксплуатации

Лазерный фрезерный станок функционирует при помощи электронных составляющих. Начало работы на нем, стартует с создания модели заготовки на компьютере. Заготовка в компьютерной программе, например, в CorelDraw, необходима независимо от того, какая работа будет проделываться: маркировка, гравировка, резка и другое.

Важно!

В графическом редакторе также можно указать тип обрабатываемого материала, а также его толщину. После этого чертеж можно сохранять в формате, который доступен для чтения самому станку.. Подготовка аппарата к началу работы включает следующие шаги:

Подготовка аппарата к началу работы включает следующие шаги:

- Проверка чистоты оптики.

- Выкладка материала на рабочую поверхность станка.

- Включение оборудования.

Пока станок прогревается, мастеру необходимо запустить программу управления и выгрузить в неё модель, предварительно подготовленную на компьютере.

Настройка и меню чаще всего зависят от модели устройства. Общими же, являются следующие параметры:

- Выбор единицы измерения.

- Ширины реза.

- Точки входа.

- Типа операции.

- Скорость перемещения и мощность луча.

После проверки фокусировки, лазерную головку выставляют на нужном уровне. Проведя проверку корректности работы, можно запускать устройство.

Оборудование

Находят применение несколько вариантов оборудования:

- Твердотелое оборудование. Рабочим элементом является кристалл рубина (алюмоиттриевый гранат, неодимовое стекло). Угол подачи потока света на искусственный рубин будет иметь четкое значение. Установка относительно небольшой мощности применяется как для гравировки металла, так и для резки цветных металлов. Слесарное дело в небольшом цехе получит хорошее подспорье. Небольшие станки возможно использовать для работы своими руками.

- Газовая установка. В оборудовании для лазерной резки металла газ является активным элементом, который заряжается при прохождении через электрическое поле. Затем газы начинают выпускать монохроматическое световое излучение. Большую востребованность имеют щелевидные модели, использующие углекислый газ. Подобные установки для резки металла мощные и простые в работе, но при этом небольших размеров.

- Газодинамическая установка. На устройствах этого типа лазерная резка металла будет достаточно дорогой процедурой, т. к. оборудование мощное и сложное. Газ (чаще углекислый) разогревается до чрезвычайно высоких температур (2000-3000°C), затем при прохождении через узкое сопло он расширяется. При последующем охлаждении излучается энергия, которая идет на формирование луча. Качество получаемых изделий настолько хорошее, что их можно сразу направлять на гибочный участок.

Станок для лазерной резки

Все станки, на которых осуществляется лазерная резка и гравировка, содержат несколько необходимых компонентов:

- Излучатель. Порождает пучки лазерных лучей.

- Система перемещения лазерного излучения и система формирования луча. Перемещает лазерные пучки, формирует 1 большой луч и, пользуясь системой фокусировки, направляет в нужное место.

- Система образования и транспортировки газа. Готовит необходимый состав и нужное количество рабочего газа, а затем через сопло доставляет его к месту резки.

- Устройство координации. Перемещает в пространстве луч и обрабатываемый объект.

- Система автоматического управления. Проверяет и регулирует работу всего оборудования, командует координатным устройством, системой транспортировки и формирования луча и газа.

Лазерная резка алюминия производится исключительно на станках с ЧПУ, все настройки и операции происходят автоматически в соответствии с программным обеспечением. Это позволяет получить изделия лучшего качества, чем при разделке пилой, электродом или отрезным алмазным диском.

https://youtube.com/watch?v=f86_txJ0qZA

Предназначение лазерного оборудования

Технологические устройства для резки по металлу лазером характеризуются несколькими параметрами:

- составом газовой струи и ее давлением;

- типом обрабатываемого материала;

- мощностью излучения и его интенсивностью.

Существуют специализированные станки для резки труб, а также для работ с мягкими и пластичными металлами. Технология лазерной резки приобретает все более широкое распространение, т. к. дает возможность существенно снизить трудоемкость технологического процесса и свести использование ручного труда к минимуму. Для изготовления всевозможных металлических деталей и декоративных элементов из листов материала разной толщины все чаще используется лазерная резка металла.

Ограничения лазерной резки

При всех преимуществах лазерной резки следует помнить, что есть некоторые ограничения по толщине реза. Чем толще лист, тем медленнее идет обработка металла, существенно снижается качество и ровность реза.

Черная/оцинкованная сталь — до 20 мм. Более толстые листы резать уже нецелесообразно, поскольку энергоэффективность значительно снижается, как, собственно, и качество реза.

Нержавейка — до 10 мм. Поскольку металл довольно твердый, при увеличении толщины листа ухудшается качество кромки.

Алюминий — до 8 мм. Тугоплавкий металл, поэтому при резке листа большой толщины сильно снижается энергоэффективность.

Медь/Латунь — до 3 мм. Высокие светоотражающие свойства, которые снижают как скорость обработки металла, так и качество реза.

Лазерная резка в большинстве случаев применяется для резки металлических листов небольшой толщины, для создания геометрически правильных отверстий под точные соединения.

Для обработки листов толщиной более 3 мм применяют плазменный станок: предел толщины такого оборудования значительно выше, также выше скорость резки металла. Однако следует понимать, что качество реза плазмой немного уступает лазеру, а качество реза — чуть ниже. После плазменной резке деталь нуждается в обработке, например, очищении кромки от окалин.

Виды лазерной резки

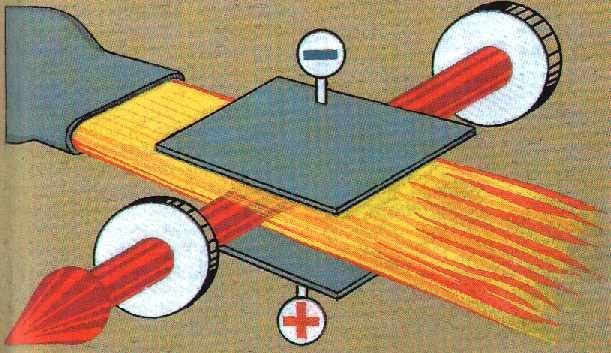

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

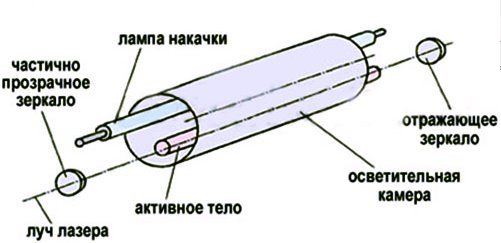

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

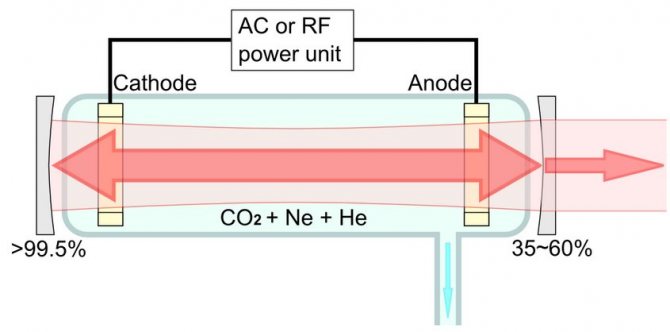

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

Резка лазером в среде инертного газа

Противоположность двух предыдущих технологий.

Окисление приходится очень кстати, когда идет работа с железом и низколегированными сталями — но с цветными металлами и высоколегированными сталями оно не в тему. Из‑за присутствия кислорода при резке нержавейка, алюминий и титан формируют на кромках негодные соединения, портящие свойства материала.

При этом решение «использовать не чистый кислород, а просто воздух» не помогает, потому что кислород в атмосферном воздухе всё равно есть. И резка пойдет не так быстро, но кромки всё равно будут испорчены — хоть и не так сильно. Качественной работой это не назовешь.

Поэтому при работе с «капризными» материалами используются инертные газы. В зону резки подается струя сжатого газа, который не вступает во вредную реакцию с материалом — но при этом так же выдувает из отверстия расплав и охлаждает края разреза.

- Для большинства «капризных» материалов — например, нержавейки и сплавов алюминия — используется азот. Его называют условно‑инертным газом. «Условно» — потому что в принципе он не является инертным. Азот вполне себе вступает в реакции с другими веществами. Но не является окислителем. В данном случае этого достаточно.

- Но существуют и «особо капризные» материалы — например, титан. При резке титана даже азот будет вреден. Потому что нежелательными являются не только оксиды титана, но и его нитрид, то есть соединение с азотом. Нитрид титана бывает довольно красив — в частности, его используют в качестве позолоты для куполов и зубных протезов. Но его нежданное появление в деталях никуда не годится, потому что нитрид титана хрупок. Для резки титана используется аргон — истинно инертный газ.

Преимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.

Лазерная резка по дереву своими руками

Иностранной и отечественной промышленностью выпускается множество различных образцов оборудования, предназначенного для обработки и вырезания заготовок из древесных материалов (включая фанеру).

Самые высокотехнологичные решения предполагают использование для этих целей современных лазерных станков.

Один из таких механизмов – лазерный резак по дереву, – помимо основной своей функции, способен выполнять множество других операций. Это позволяет отнести его к универсальным образцам деревообрабатывающего оборудования.

Принцип действия

Основным рабочим инструментом станка для резки лазером фанеры является световой пучок большой мощности, под воздействием которого обрабатываемый участок подвергается термическому нагреву. Вследствие этого часть волокон дерева выгорает и образует рез, разделывающий заготовку на фрагменты заданной конфигурации.

Обратите внимание! Этот способ обработки относится к бесконтактным приёмам, поскольку непосредственного соприкосновения рабочего элемента с нарезаемым материалом в этом случае не происходит. У разных моделей станков мощность светового лазера может существенно различаться, что сказывается не только на их возможностях, но и на сферах применения

В любом случае срез получается ровным, отсутствует стружка, лазерные станки позволяют выполнить работы быстро и максимально точно, изготавливать оригинальные игрушки, детали для мебели, сувениры и многое другое

У разных моделей станков мощность светового лазера может существенно различаться, что сказывается не только на их возможностях, но и на сферах применения. В любом случае срез получается ровным, отсутствует стружка, лазерные станки позволяют выполнить работы быстро и максимально точно, изготавливать оригинальные игрушки, детали для мебели, сувениры и многое другое.

Возможности инструментов лазерной резки

Согласно своему прямому назначению все существующие модели лазерных станков по дереву делятся на следующие классы.

Во-первых, это устройства с небольшим запасом по мощности, которые предназначаются по большей части для деревообделочных операций.

И, во-вторых, это агрегаты с довольно мощным излучателем, используемые для резки твёрдых материалов (включая цветные металлы и подобные им вещества).

Небольшие по мощности лазерные станки, предназначенные для обработки древесных материалов (фанеры в частности), пользуются спросом у мастеров для домашнего, бытового применения. Устанавливают их в небольших частных мастерских для личных нужд или постоянной производственной работы.

Независимо от особенностей конкретного лазерного агрегата, все они способны выполнять следующие уникальные операции:

- вырезать из цельных листов фанеры и шпона заготовки произвольной формы или трафареты;

- гравировать на поверхности древесных заготовок различные маркировки и надписи;

- наносить на рабочие плоскости простейшие по содержанию рисунки;

- фрезеровать деревянные детали различной степени сложности, сопровождаемые выборкой в их теле углублений, пазов и фасок.

Что лучше — резка металла лазером или плазмой

Плазменная резка отличается от лазерной тем, что проплавление металла производится при помощи плазменной дуги, в то время как плазменная струя удаляет расплав. Резку плазмой применяют для обработки тонколистового металла, однако экономически целесообразно использовать для толстых поверхностей: меди (до 80 мм), чугуна (до 90 мм), алюминия (до 120 мм), сталей (до 150 мм). Хорошее качество отверстий гарантировано в случае, если их диаметр будет не меньше диаметра поверхности, разрезаемого плазмой. Нижние кромки отверстий, как правило, меньше верхних. Поверхность реза конусная и составляет от 3 до 10 градусов.

Эксплуатация лазера имеет наибольшую эффективность при нарезке стали толщиной до 6 мм. Сфокусированное лазерное излучение производит качественные узкие резы, диаметр произведенных отверстий в нижней части имеют несколько больший размер, чем в верхней. Отклонение кромки реза от заданных параметров – около 0,5 градуса.

Выбирая между плазмой и лазером, стоит ориентироваться прежде всего на тип и толщину материала, подлежащего обработке. Кроме этого, стоит учесть, что лазерное оборудование имеет большую цену, однако при необходимости вырезания большого количества отверстий в детали часовая стоимость использования плазменного станка выше.

Целесообразность использования лазерных станков для резки на производствах

Поскольку станки и аппараты для лазерной резки позволяют производить раскройку любой сложности, они просто незаменимы на производствах.

Данные агрегаты максимально точно выполняют разрез, после их использования готовые детали и изделия не нужно дополнительно обрабатывать, поскольку их края получаются очень ровными и гладкими.

Задать перемещающейся лазерной головке можно любую траекторию, что позволяет изготавливать детали сложной формы с максимальной точностью.

Изготавливать таким методом выгодно штучные предметы и их фрагменты, поскольку объемы партий не существенно влияют на стоимость процесса обработки, что значительно понижает себестоимость продукции.

Также готовые товары и их детали не требуют дополнительной обработки, что также экономически выгодно для предприятий разных масштабов.

Преимущества и недостатки

Станки лазерной резки обладают следующими преимуществами:

- простота обработки хрупких деталей;

- низкая степень погрешности при позиционировании лазера над обрабатываемой поверхностью;

- удобная система управления;

- резка заготовок любой формы;

- простота гравировки и резки изделий из твёрдых сплавов;

- толщины резки: медь, латунь — до 1,5 см, сталь, алюминий — до 2 см, нержавейка — до 5 см;

- высокая скорость обработки;

- минимальная себестоимость готовых изделий.

Основные недостатки:

- сложность конструкции, обслуживания, ремонтов;

- высокая стоимость оборудования и комплектующих;

- ограниченность по толщине заготовок;

- значительный расход электроэнергии;

- особые требования к безопасности при установке, эксплуатации.

Резка заготовок любой формы

Виды лазерной резки

В зависимости от мощности луча, лазерные станки позволяют выполнять такие виды обработок:

- плавление;

- испарение.

Резать детали путём расплавления выгодно по следующим причинам:

- ресурс лазера выше, чем при испарении;

- меньшее потребление электроэнергии;

- допускается резка заготовок различной толщины;

- точная регулировка луча системой управления — фокусировка, угол наклона;

- высокое качество торцов деталей после обработки;

- при добавлении газов снижается вероятность образования окислов.

Метод испарения применим для небольшой толщины. Требует значительных энергозатрат, поэтому на практике его используют достаточно редко. Изготовление деталей становится экономически не выгодным.

Управление станком для лазерной резки деталей

Автоматизированный станок для нарезания металла лазером состоит из непосредственно лазера, снабженного источником питания, системы управления, а также контура, обеспечивающего передачу излучения в зону резки. По принципу действия это излучение напоминает плазменную дугу или газовое пламя, однако имеет гораздо большую концентрацию мощности – до 5 000 Вт.

станок для лазерной резки металла

Управление лазерным станком довольно несложное. Для осуществления лазерной резки деталей расходный материал фиксируется на рабочем столе. Затем в блок управления задаются параметры будущей детали (длина, ширина), указываются тип и толщина листового металла. Откалибровка фокуса и выбор расстояния от резака до разрезаемой поверхности происходит автоматически. В автоматическом режиме происходит и температурный контроль. Если технический процесс требует подачи вспомогательных газов, то к аппаратуре необходимо подключить баллоны с необходимым веществом. Для этого предусмотрены патрубки, снабженные клапанами. Защитный кожух ограждает оператора и прочий персонал от мелких частиц металла.

Принцип работы станка

Лазерный станок для резки фанеры состоит из следующих элементов:

- Координатный стол. Эта установка обеспечивает точное перемещение рабочих механизмов с ЧПУ по заданной траектории. Передвижение деталей устройства осуществляется при помощи направляющих линий, зубчатых ремней и винтовых пар. Данный процесс регулируется при помощи контроллера.

- Летающие оптические приспособления. Они представляют собой комплекс зеркал, покрытых специальным химическим раствором для уменьшения рассеивания энергии луча. Они оборудованы линзами, предназначенными для фокусировки лазера в пятно с диаметром до 0,2 мм.

- Лазерная отпаянная лампа. Эта деталь выполняется из стекла и используется в роли излучателя. Она образует луч, отражаемый летающей оптикой и фокусируемый линзой. В результате функционирования отпаянной лампы осуществляется процедура жжения поверхности фанеры.

Также на аппараты для лазерной резки в качестве вспомогательных устройств устанавливаются следующие системы охлаждения:

- Чиллер CW3000. Является одной из бюджетных систем охлаждения. Это приспособление состоит из радиатора, трубок и вентилятора. Емкость Чиллер CW3000 составляет 9 л. Данный прибор имеет низкую эффективность. Из-за быстрого нагрева устройства радиаторы и вентиляторы не успевают понизить температуру станка.

- Помпы. Эти приспособления для охлаждения состоят из насоса, перекачивающего воду при помощи газораспределительного механизма. Емкость помп составляет 35 л. В этом случае жидкость не успевает нагреваться. Для эффективной работы данной системы охлаждения необходимо устанавливать оборудование в помещениях с температурой не выше 22 °C.

- Чиллер CW5000. Является одной из самых дорогих систем охлаждения. Он состоит из камеры, радиатора и массивных трубок. Чиллер CW5000 позволяет охлаждать станки при высоких температурах и любых условиях эксплуатации лазерных аппаратов.

Станок обрабатывает поверхность фанеры при помощи лазера, представляющего собой пучок света высокой мощности. При взаимодействии с лучом заготовка нагревается. В результате термической обработки происходит выгорание волокна материала. Этот способ резки является бесконтактным, потому что рабочие механизмы не соприкасаются с поверхностью дерева. После выгорания формируется рез. Он разделяет фанерное изделие на фрагменты в соответствии с заданной конфигурацией.

Принципы выбора

Оборудование для лазерной резки металла выбирается по следующим критериям:

- производительности, скорости обработки, позиционирования луча над рабочей поверхностью;

- типу излучателя (металлического или керамического), срока его службы, надёжности, особенностей конструкции;

- торговой марки, под которой был изготовлен станок;

- гарантийному сроку от производителя;

- виду материалов деталей, используемых в устройстве позиционирования лазера, особенно направляющих;

- назначению, условиям эксплуатации, на которые рассчитан промышленный станок;

- удобству и простоте управления;

- возможностям расширения функциональности;

- требованиям к помещению, где будет выполнена установка оборудования;

- стоимости конкретной модели, комплектующих, расходных материалов.

Дизайн станка

Дизайн и компоновка оборудования для лазерной резки металла обеспечивают удобство в работе, а также производительность. Простота удаления стружки, доступное пространство для перемещения заготовки относительно лазера, эффективность охлаждения — вот основные параметры, зависящие от расположения конструктивных элементов.

Важно обращать внимание на следующие узлы:

- подъёмный стол;

- лазер;

- систему охлаждения;

- оптику.

Подъёмный стол

Станок для лазерной резки оснащён подъёмным столом, предназначенным для закрепления и перемещения заготовки относительно луча. Перемещение может быть линейным вдоль вертикальной оси координат. Он обладает различной грузоподъёмностью, площадью, способен перемещаться при помощи механического или электрического подъёмного привода.

Мощность лазера и охлаждение

Лазерный резак по металлу оснащается лазерами различной мощности, позволяющими выполнять различные задачи. Чем выше мощность, тем качественнее обработка, больше допустимая толщина заготовок, но и выше энергопотребление.

Для эффективной работы и установки необходимо обеспечивать качественное охлаждение трубки. От этого будет зависеть ресурс работы лазера. Обычно достаточно водяной системы с датчиком потока, позволяющим контролировать охлаждение.

Лазер для резки металла

Оптика

Устройство для лазерной резки предусматривает установку оптики, назначение которой фокусировать луч. Она может быть следующих видов:

- длиннофокусной, применяемой для обработки толстых заготовок;

- короткофокусной, используемой для гравировки или резки тонколистового металла.

Цены

Стоимость оборудования зависит от следующих факторов:

- производителя;

- функциональности;

- типа лазера;

- оптической системы;

- площади рабочей поверхности;

- системы охлаждения.

В заключение

Принцип лазерной резки может быть применим во всех случаях, когда требуется высокоточная нарезка деталей, фрезеровка или гравировка. Оборудование вне зависимости от его типа (твердотельное, газовое, волоконное) позволяет осуществить разрезание листов металла практически в автоматическом режиме. При этом гарантированы аккуратная поверхность реза, минимальное количество облоя или его полное отсутствие, минимальная погрешность нарезки, высокая производительность. Преимущества лазерной резки численно превышают ее недостатки, наиболее существенным из которых представляется стоимость

При выборе между лазерной и плазменной резкой стоит обратить внимание на цену оборудования и часовую стоимость его эксплуатации, а также на толщину рабочего материала