Поиск по сайту

В металлургии прокатом называют продукцию, которая получается на прокатных станах. Пред прокаткой металл проходит еще одну стадию – литье. Получившийся материал – металлопрокат. Прокатка является очень распространенным видом обработки металлов, суть его в том, что металл обжимается двумя валками, вращающимися в разные стороны. Заготовку силой трения затягивает в зазор, где она между валками обжимается. После чего длина изделия увеличивается, как и ширина. Этим способом получают различные изделия, когда температура прокатки выше, чем температура кристаллизации, речь идет о горячей прокатке, в противном случае говорят о холодной прокатке. Получить горячий прокат можно нагревая металл до момента повышения его пластичности, холодный получают тогда, когда пластичность металла и так находится на достаточном уровне без нагрева, что характерно для мягких марок. Длина прокатных станов определяется объемами производства, свойствами полученной стали, и по факту бывает значительной. К примеру, несколько сотен метров. нередко вместе с основной функцией проката, на стане могут совмещаться иные функции – маркировка, резка металла, клеймение, упаковка, сматывание в рулоны и прочее. Это очень удобно и функционально, однако следует помнить, что горячий металл – это всегда риск, поэтому металлургам необходима защитная спецодежда, рукавицы, очки и иные средства индивидуальной защиты.

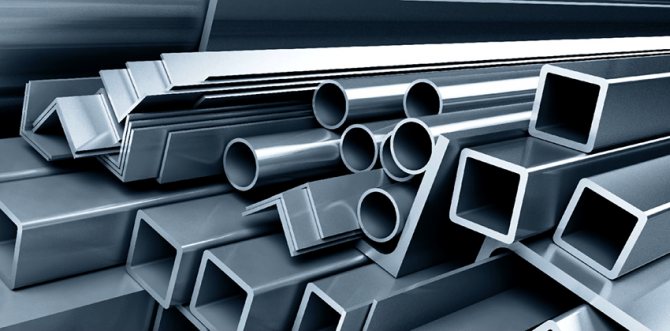

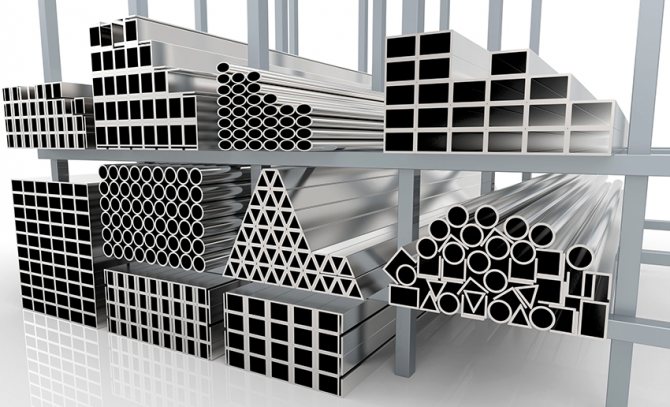

В металлургии существует еще два очень важных понятия – профиль и сортамент. Сортаментом называется совокупность профилей, которые отличаются между собой размерами и формой. Профилем называется форма поперечного сечения изделия проката. Существующий сортамент разделяют на четыре вида – это листовой, который представлен штрипсом, рулоном, листом и бывает тонким горячекатаным (когда его толщина менее 4 миллиметров), толстым горячекатаным (если толщина более 4 миллиметров), холоднокатаные (могут быть любого размера), оцинкованные или рифленые листы. Что касается сортового, то он бывает простым – это полоса, квадрат и круг, фасонным массового потребления – швеллер, угловой профиль, двутавр, профиль шестигранный и прочее и специального назначения – рельсы трамвайные, железнодорожные, профили судостроения, машиностроения в сельском хозяйстве, нефтяной промышленности и так далее. Все это – продукция проката, востребованная в той или иной отрасли народного хозяйства.

Взято с сайта https://www.liga-spec.ru/

Техника выполнения

Специалисты выделяют два способа прокатки:

- Металлические слитки разогреваются и подаются к специальным зажимным механизмам. Поверхность заготовки очищаются от образовавшихся дефектов. Заготовки нагреваются повторно, подаются через вращающиеся валы ещё раз.

- Промышленный способ, подразумевающий постоянное литье без перерыва. Расплавленный металл подаётся под вращающиеся катки. Это метод подходит для обработки цветных металлов.

Далее изделия подвергаются токарным работам, шлифовке, фрезеровке, расточке, сверлению, разрезанию. Этапы прокатки алюминиевых сплавов:

- Лист проходит через подвижные катки, чтобы получились ровные поверхности.

- Металл фрезеруется.

- На заготовку с двух сторон накладываются алюминиевые листы.

- Деталь нагревается.

Последними этапами идёт отжиг, холодная прокатка.

Прокат — технологическая операция, с помощью которой изготавливают металлические детали разных размеров и формы. Существует несколько способов обработки. Продукция, которую делают с помощью этого метода обработки, популярна в различных направлениях промышленности.

Суть процесса

Термическая обработка — это воздействие на металл температурой с целью получения материала с иными характеристиками. Термообработка применяется для получения следующих результатов:

- придать изделию необходимый уровень твердости в каком-либо отдельном узле или по всей поверхности металла;

- придать наилучшую микроструктуру сплаву или стали;

- корректировка химического состава в частицах микроструктуры различных сплавов.

При обработке высокими температурами легко добиться однородности материала. Это помогает в последующем при механической обработке узлов и механизмов. Также снижается риск получить на производстве бракованную деталь из данного материала.

Также при помощи термической обработки можно повысить возможность деформации заготовки, чтобы из приготовленного материала было проще сделать готовый узел или необходимую деталь.

Важно знать: Виды резки металла

Лист стальной холоднокатаный: производство и применение

Для изготовления прямых стальных листов часто применяется способ холодной прокатки. Благодаря такой обработке материал получается ровным, прочным и не имеющим дефектов. Вследствие этого возникают вопросы: Какие листы поддаются холодному прокату, какие бывают виды, классы и характеристики готовой продукции, а также где она может применяться? Следующая информация сможет в полной мере ответить на них.

Общие сведения

Холодному прокату подлежат листы, обработка которых путем горячекатаного метода невозможна. Этот способ наделяет металл высокими физическими и химическими свойствами. Именно благодаря этому холодный прокат получил такое широкое распространение, как в черной, так и в цветной металлургии.

Для того чтобы создать лист холоднокатаный (х/к), используется специализированное и сложное техническое оборудование, что относиться скорее к недостаткам, нежели к преимуществам, ведь процесс выходит дорогостоящим. Это кропотливый процесс, потому что к обработке допускаются только тонкие листы, которые нужно не только выровнять и придать им физико-химические свойства, но также избежать деформации металла. До прокатки допускаются:

- Конструкционная низколегированная сталь;

- Трансформаторная сталь;

- Динамная электротехническая сталь;

- Нержавеющая сталь;

- Кровельные листы;

- Металлы, сделанные из эмалированных изделий.

Процесс производства холоднокатаных листов

Прежде чем на металлургическом заводе приступят к холодной прокатке металла, сотрудники предварительно настроят все устройства, выполнят обработку исходного материала, проверят исправность станков, а только потом приступят к обработке. Затем начинается процесс создания холоднокатаных листов, который состоит из следующих этапов:

- Передний конец рулона фиксируется в головках разматывателя;

- Затем ему задается направление в валки, которые предварительно разводятся;

- После этого лист наматывается на барабан;

- При помощи нажимных винтов фиксируется зазор, необходимый для операции;

- Запускается прокат;

- По завершению первого прохода конец металла с рулона остается зажатым в валках, а становые валки начинают реверсивную работу и материал вновь проходит прокат;

- После этого концы листа, зажатые в моталках, натягивают его.

После этого начинается термическая обработка х/к листа в специальных печах. Завершающим этапом производства является дрессировка, суть которой заключена в обжатии готовых полос. На этом заканчивается процесс холодной прокатки. Точно также происходит обработка на многовалковом оборудовании.

ГОСТ-регламент

Холоднокатаный прокат регламентирован ГОСТ 19904-90, а лист ГОСТ 19903-74 – это продукт горячекатаного метода, важно их не перепутать. Согласно стандарту х/к продукция классифицируется по различным показателям: толщина, ширина и длина:

- ВТ – высокая;

- АТ — повышенная;

- БТ – нормальная;

- Точность проката:

- А – высокая точность;

- Б – стандартная точность.

Характер кромки:

- НО – лист с необрезанной кромкой;

- О – продукция, в которой кромка обрезана.

Плоскостность:

- ПО – сверхвысокая плоскостность;

- ПВ – высокая плоскостность;

- ПУ – улучшенная плоскостность;

- ПН – стандартная плоскостность.

Возможные дефекты

В процессе обработки холоднокатаных листов на них могут образовываться брак. Следует разобраться, какими бывают дефекты, и чем они вызваны:

- Разнотолщинность – чаще всего случается из-за отсутствия должного натяжения в конце полосы, при чрезмерном нагреве материала или валка станка, а также из-за неоднородной структуры последнего;

- Нарушение сплошности металла – причиной этого дефекта часто является невысокое качество изначальной продукции, либо же нарушения процесса термической обработки изделия;

- Волнистость и коробоватость – случается по причине несоблюдения параметров прокаточного процесса.

Области применения холоднокатаных листов

Х/к продукция используются в различных отраслях промышленности. Так, например лист стальной 10 мм может применяться в машиностроении, для изготовления корпусов автомобилей. Продукция холодного проката нашла широкое применение в строительстве. Благодаря ним возможно сооружение опалубок, выполнение фасадных работ и создание металлоконструкций. Перерабатывающая промышленность создает профнастилы, кровельные и профильные листы.

В заключении можно сказать, что процесс создания холоднокатаных листов очень сложный и кропотливый, но игра стоит свеч. Повседневная жизнь не обходиться без применения этого материала, и хотя не все люди замечают его это не делает х/к листы менее важными и полезными.

Технология производства

С технологической точки зрения производство Х/К-стали является трудоемким процессом, для которого нужно дополнительное оборудование, электроэнергия, квалифицированные рабочие. Обычно холоднокатаную сталь делают в специальных цехах на металлургических заводах, а домашнее производство таких материалов практически невозможно. Для удобства производств Х/К-материалов можно разбить на три этапа — предварительная обработка, обкатка и прессование, финальная обработка. Ниже мы рассмотрим этапы более подробно.

Начальная обработка

Для изготовления холоднокатаного проката применяются горячекатаные листы, толщина которых составляет от 2 до 10 миллиметров. После выплавки и обработки горячий прокат проходит этап естественного остывания, а потом его упаковывают в рулоны и подают в цех холодного проката. В цеху материал распаковывают и укладывают на конвейерный стол. На начальном этапе обработки выполняется очистка горячего проката, а также удаление оксидной пленки-окалины. Этот этап является очень важным, поскольку в случае проката материала с окалиной оксидная пленка будет вдавливаться в материал, что серьезно снизит его физические свойства, а также может повредить прессы-валки.

Очистка окалины выполняется двумя методами:

- Механическая очистка. В данном случае очистка окалины осуществляется с помощью потока металлических частиц, которые распыляются по всей поверхности листа под большим давлением. Для обработки больших листов обработка выполняется с помощью ручных инструментов (рабочий надевает костюм, берет инструмент и выполняет зачистку). В случае компактных изделий прокат может помещаться в специальные камеры, где обработка будет выполняться автоматическим методом.

- Химическая очистка. В данном случае обработка выполняется с помощью сильных кислот (соляная, серная, азотная, фосфорная). Обработка выполняется в крупных травильных ваннах с кислотами, куда на небольшое время помещается прокатная сталь. После травления металлическая поверхность очищается от остатков кислот, а потом прокатный лист вытирается насухо и высушивается.

На практике оба метода используются в комплексе — сперва материал проходит химическую очистку, а потом выполняется дробеструйная обработка. Комбинирование этих методов позволяет полностью снять защитную пленку с поверхности металлического листа. Также комбинированная методика является менее затратной в технологическом плане, что помогает снизить расходы на производство изделия. После очистки окалины металл сматывается с рулоны с помощью автоматического оборудования.

Обкатка, прессование

После очистки окалины рулоны подаются на стан непрерывной обкатки горячекатаных полос. Металлургический стан обычно оснащен пятью или четырьмя клетями-прессами, которые выполняют обкатку и прессование материала. На линии также должно быть установлено вспомогательное оборудование помимо прессов — валки-разматывали, металлические ножницы, сварочный автомат и другие. Прессование, обкатка выполняется следующим образом:

Металлический рулон попадает на аппарат-разматыватель, который разматывает и подает полосы на линию. Сразу за разматывателем располагаются клеть и ножницы, которые при необходимости выполняет обжимку и нарезку материала (механическим или гидравлическим способом).

После прохождения полосы через первую клеть материал попадает на вторую и последующие клети, где также выполняется его обжим и нарезка. В конце изделие попадает на барабан, который сматывает полосу в рулоны

Обратите внимание, что на начальном этапе обкатка происходит на небольшой скорости.

После прохождения конца рулона через все клети спрессованный прокат упаковывается в рулон. После нескольких витков скорость обработки увеличивается до 1-3 метров в секунду

Это позволяет выполнить обкатку быстро. Когда рулон подходит к концу, скорость обработки вновь уменьшается.

Финальная обработка

Получившийся Х/К-лист после прессования может проходить дополнительную обработку. Для повышения прочности, уменьшения предела текучести, снижения волнистости полос материал нагревается до температуры 680-690 градусов в электрических печах. Нагрев выполняется для рекристаллизации металлического сплава, что позволяет отдельным компонентам металла равномерно распределиться по всей плотности изделия. В конце выполняется металлическая дрессировка, финальное обжатие и нарезка материала на полосы. Потом уполномоченный рабочий должен поставить на материале штамп-печать для идентификации изделия. В конце холоднокатаный лист отправляется на хранение.

Определение металлопроката: что включает сортамент металла

Слово «сортамент» имеет французское происхождение. Правда, звучание несколько искажено (франц. – assortir), но суть идентична: подбирать, сортировать. Следовательно, сортамент – это перечень какой-либо отобранной продукции, объединенной по сортам, видам. Наиболее часто данное понятие используется в металлургической промышленности для обозначения совокупности изделий металлопроката. Чтобы понимать, как формируется сортамент металлоизделий, необходимо разобраться в вопросе, что такое металлопрокат.

Ассортимент металлопроката формируется по трем показателям: размер, форма сечения и характеристики

Металл проходит через валки на специальном устройстве (стане) и приобретает определенные размеры и форму. Этот процесс называется прокатка. Существует три способа прокатки:

- горячий;

- теплый;

- холодный.

Они различаются в зависимости от наличия и степени термического воздействия на металл. Существует несколько видов прокатных станов: трубопрокатные, листовые, обжимные, для особых видов проката, заготовочные.

Исходя из указанного выше, можно дать определение сортамента металлопроката. Сортамент металлопроката – это перечень прокатных профилей, который содержит описание их качеств и размеров. При формировании ассортимента учитываются три показателя:

Сортамент делится на три основных группы: сортовой и фасованный прокат, листовой и трубная продукция

- форма сечения (профиль);

- размеры;

- химические и физические характеристики.

Насчитывают три основных группы сортамента прокатной продукции:

- прокат листовой;

- сортовой и фасонный прокаты;

- трубная продукция.

Для обобщения информации о видах изделий и их характеристиках создают справочники металлопроката. Именно в них потребитель может познакомиться с полным перечнем продукции и ее качествами, выбрать необходимый вариант.

Чтобы ознакомится со всем перечнем продукции необходимо изучить справочник металлопроката

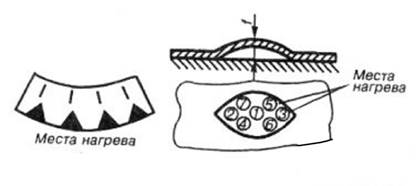

Термическая правка с местным нагревом

⇐ ПредыдущаяСтр 4 из 5Следующая ⇒

Она основана на развитии пластического деформирования сжатием растянутых участков конструкции. При правке этим методом обычно нагревают растянутую часть деформированной детали. Нагрев производят в отдельных участках (рис. 12). При этом расширению металла препятствуют окружающие его холодные части детали. В этих участках металл испытывает пластическую деформацию сжатия и укорочения растянутых волокон металла. При последующем охлаждении эти участки, сокращаясь, выпрямляют изделие. Термическую правку применяют в основном для устранения деформаций коробления листовых конструкций и ликвидации изгиба балочных конструкций. При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке. Каждый нагретый участок стремится расшириться, но за счет противодействия со стороны окружающего холодного металла в нем возникают пластические деформации сжатия.

а б

Рис. 12. Правка местным нагревом: а – по ребру, б – по плоскости

После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки.

Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлений.

Схемы правки определённых конструкций представлены в прил. 2.

2. Термическая правка с общим нагревом (отжиг)

Её производят также в специальных правочных приспособлениях, в которых конструкция фиксируется в нужном положении с предварительным натягом в жёстком приспособлении (рис. 13). Затем приспособление с изделием загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму. Такую правку можно сочетать с операцией общей термической обработки конструкции. Режимы термообработки для сталей приведены в таблице прил. 3. Однако этот метод требует применения дорогостоящих приспособлений из дефицитных материалов, поэтому применяется, как правило, в тех случаях, когда изделие сварено из высокопрочного материала, избавиться от деформаций очень трудно.

Рис. 13. Схема жёсткого

закрепления листов

3. Холодная механическая правка

Её производят с приложением статических, безударных нагрузок. Для этой же цели используют ручные прессы, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, а также прокатку на трехвалковых станах или растяжение на специальных станках (рис. 14). Для правки крупногабаритных сварных узлов применяют гидравлические правильные прессы и специализированные правильные машины. Так, грибовидность сварных двутавровых балок (рис. 1, д) – деформацию полок, образующуюся вследствие усадки сварных швов, выправляют на специализированной машине по схеме, приведенной на рис. 14, а. Ролики служат для подачи балки в процессе правки, нажимной ролик 2 совершает возвратно-поступательное движение.

Рис. 14. Схемы механической правки сварных двутавровых балок (а)

и цилиндрических оболочек (б)

Сварные цилиндрические оболочки правят на трёх и четырёхвалковых листогибочных машинах (рис. 14, б).

Для тонкостенных сосудов применяют прокатку и проковку сварных швов на специализированных станках. Прокатка осуществляется роликами, а проковка – высокоскоростным ударным пневматическим устройством. При этом металл шва осаживается по толщине, в результате чего происходит его раздача в продольном и поперечном направлениях. Это приводит к небольшому устранению поперечной усадки и существенному или полном устранению продольных деформаций укорочения зоны сварки (рис. 15). Таким же образом удается устранять выпучины в листовых деталях, производя проковку с краев детали и перемещаясь к ее центру.

Рис. 15. Устранение угловых деформаций прокаткой и проковкой

Термомеханическая правка

Она заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Эта нагрузка может создаваться домкратами, прессами или другими устройствами (рис. 14). Применение дополнительного нагрева способствует снижению усилий, необходимых для устранения деформаций. Такой способ правки обычно применяют для жёстких сварных узлов.

Рис. 14. Термомеханическая правка сварного фундамента с применением домкрата (цифра-ми показана последовательность мест нагрева): 1 – опоры; 2 – места нагрева; 3 – домкрат

⇐ Предыдущая4Следующая ⇒

Рекомендуемые страницы:

Виды металлического проката из нержавеющей стали

Нержавеющий металлический прокат относится к категории товаров, для создания которых используют нержавеющее стальное сырьё, прошедшее обработку с помощью холодного или же горячего проката на специализированном оборудовании. В настоящий момент нержавеющий металлический прокат нашёл широчайшее применение в различных промышленных сферах. Нержавейка незаменима в процессе производства конструкций, характеризующихся высочайшим показателем прочности, её используют при выполнении строительных работ в нефтяной промышленности, энергетическом секторе и машиностроении. Вы можете узнать нержавеющий металлопрокат цена в одной из специализированных компаний.

Если говорить о листовой нержавейке, то её изготавливают на комплексном прокатном оборудовании, после чего продукцию поддаётся обработке. Как холодно- так и горячекатаные листы подвергают влиянию кислот, после чего их полируют, просушивают и вырезают до желаемых размеров. Иной раз выполняют ещё и шлифовальные процедуры. На сегодняшний день на рынке представлено горячекатаные и холоднокатаные листы. Толщина первых пребывает в диапазоне от двух до пятидесяти миллиметров, холоднокатаных листов – от полумиллиметра до пяти миллиметров. Поверхность листовой стали может различаться, тут всё зависит от определённых потребностей. Такой лист демонстрирует стойкость к коррозийным процессам и с лёгкостью справляется с различными видами обработки. Изделие также может похвастаться стойкостью к износу и продолжительным эксплуатационным периодом.

Среди колоссального ассортимента стального металлического проката одними из самых востребованных на сегодняшний день считаются трубы, созданные из нержавейки. Их частенько используют в различных отраслях народного хозяйства – начиная от переработки нефти, и заканчивая пищевым сектором, а также машиностроением

Трубы, принимая во внимание методику их изготовления, классифицируют на сварные изделия, а также цельные, в которых отсутствует шов

Бесшовные трубы также делят на холоднокатаные и горячекатаные. Последние являются результатом первичного производства, а холоднокатаные трубы можно получить посредствам последующей обработки.

Значительный спрос на металлический прокат из нержавейки связан с внушительным количеством его достоинств. Всё дело в том, что такие товары обладают стойкостью к коррозии и прекрасными гигиеническими характеристиками.

http://hvosty.ru/vidy-metallicheskogo-prokata-iz-nerzhaveyushhej-stali/»>

Виды металлического проката из нержавеющей стали

Нержавеющий металлический прокат относится к категории товаров, для создания которых используют нержавеющее стальное сырьё, прошедшее обработку с помо

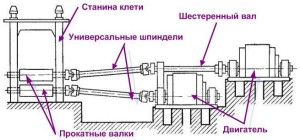

3 Устройство прокатного стана – особенности механизмов

Устройство прокатного стана включает три основных узла: рабочие клети, электродвигатели и передаточные устройства. В состав первых входят валки, установочные механизмы, станины плитовины и проводки. Электродвигатели же выполняют одну из самых важных функций – вращают валки посредством передаточных устройств, состоящих в большей степени из муфт, шестерен и шпинделей.

Сортовое оборудование обычно состоит из нескольких последовательно расположенных клетей, так, например, универсальные станы имеют 5 или 3 клети, из которых 3 или 2, соответственно, имеют горизонтальные валы диаметром приблизительно 1350 мм, а сечение валов у оставшихся – около 800 мм. Толстолистовые станы обычно имеют одну или две клети, дина же валков составляет 3500–5500 мм, очень часто с целью обжатия боковых кромок они оснащаются дополнительными клетями с вертикальными валками. Наиболее же распространенными среди агрегатов для прокатки полос являются широкополосные, количество клетей в них от десяти до пятнадцати, длина бочки валов колеблется в пределах 1500–2500 мм. Они также имеют и дополнительные клети с вертикальными валками.

Как видно, иногда эти агрегаты могут занимать очень много места. А вообще, трубопрокатное оборудование в основном состоит из 3 станов, так как сначала осуществляется прошивка отверстия в заготовке путем винтовой прокатки, затем данную заготовку следует вытянуть в трубу, и последней операцией является калибровка, т. е. достижение необходимого диаметра. Основой деталепрокатных механизмов является принцип винтовой и поперечной обработки.

Оборудование для термической обработки

Оборудование для термической обработки может иметь различные возможности, которые способствуют выполнению определенных процессов. Это касается максимальной температуры, создаваемой в ней, количества одновременно обрабатываемого материала, типа выполняемой обработки.

Оборудование для термической обработки на различных предприятиях представлено:

- шахтными печами;

- камерными печами;

- печами с выдвижным подом;

- вакуумными печами;

- плавильными прессами;

Шахтные печи имеют высокую производительность и могут обрабатывать материалы, имеющие большие габариты. С их помощью можно производить термическую обработку для операции закалки, отжига, отпуска, нормализации цветных металлов. Применение оптимально для предприятий, которые не делают упор на точность проведения операций.

На сегодняшний день различными предприятиями выпускаются шахтные печи, которые имеют электрический и газовый нагрева. Установки данного типа могут применяться в эндогазовой, азотной, воздушной, вакуумной и водородной среде. Основным их применением является термообработка стальных элементов, которые имеют большие размеры. К ним относятся стальные детали и узлы, крупногабаритные отливки и поковки. Кроме этого производится их нормализация и прокат.

Камерные печи термообработки имеют меньшие габариты, поэтому используются для изменения свойств объектов небольших размеров. Установки данного типа имеют популярность на различных типах производств. Они могут использоваться как отдельно, так и вкупе с автоматизированными комплексами.

В состав комплекса оборудования для термической обработки могут входить:

- нагревательные печи;

- закалочный бак;

- моечные камеры;

- камеры отпуска;

Камеры отпуска в некоторых установках совмещаются емкостью для охлаждения, чтобы избегать отпускной хрупкости. Нередко используют камеры, в которых элементы обрабатываются холодом, это позволяет уменьшить остаточный аустенит. В состав автоматизированного комплекса может входить рельсовая транспортная система для погрузки и разгрузки.

Печи, имеющие выдвижной подол являются оптимальным инструментом бля термической обработки деталей или узлов, которые имеют крупные габариты. Для осуществления загрузки и выгрузки используют краны и кран-балки. Из недостатков можно отменить большую теплопотерю. Это происходит ввиду их габаритов. С их помощью производят аустенизацию, отжиг. Нередко используют для нагрева металла перед процедурой ковки. Для загрузки элементов могут использоваться небольшие манипуляторы и роботы. Рабочее пространство может нагреваться газовым и электрическим способом.

Термообработка проката

Путем термообработки готового проката получают металл с увеличенными механическими характеристиками, за счет чего в изделиях и конструкциях можно применять металл меньшего сечения, что, в свою очередь, уменьшает их массу и стоимость.

Основные виды термообработки проката: закалка, закалка с отпуском, нормализация с прокатного или отдельного нагрева, а также ускоренное охлаждение. Отдельное место занимает термомеханическая обработка, о которой пойдет речь в разделе 17. Следует также отметить, что в последнее время получение необходимых механических свойств и микроструктуры проката стараются обеспечить непосредственно в самом прокатном стане без дополнительной операции термообработки в отдельном агрегате.

Экономия за счет применения термообработанного металла составляет от 15 до 60 %. Кроме того, термообработка повышается и срок службы изделий. Например, термообработанные рельсы служат в 1,7…2 раза дольше.

Особенно важной является возможность замены легированных сталей на углеродистые, механические свойства которых после термообработки соответствуют легированным сталям. При этом цена углеродистых сталей значительно ниже. Например, при производстве арматуры все чаще вместо дорогостоящей стали 30ХГСА используют сталь 3, которую подвергают термообработке (чаще всего ускоренному охлаждению)

Например, при производстве арматуры все чаще вместо дорогостоящей стали 30ХГСА используют сталь 3, которую подвергают термообработке (чаще всего ускоренному охлаждению)

При этом цена углеродистых сталей значительно ниже. Например, при производстве арматуры все чаще вместо дорогостоящей стали 30ХГСА используют сталь 3, которую подвергают термообработке (чаще всего ускоренному охлаждению).

В зависимости от марок стали выполняются следующие виды термической обработки горячекатанной листовой стали: нормализация, закалка с последующим отпуском, замедленное охлаждение, и высокотемпературный отпуск.

Окончательная термическая обработка холоднокатаной листовой стали — обязательная операция при всех способах холодной прокатки. Ее назначение — придать готовому прокату необходимые служебные свойства и однородную мелкозернистую структуру, а также снять наклеп и внутренние напряжения. Наилучшие результаты для получения мелкозернистой структуры металла дает двойная термическая обработка, состоящая из нормализации и последующего низкотемпературного смягчающего отжига.

Большим шагом вперед в термической обработке холоднокатаного металла стало применение агрегатов непрерывного отжига (АНО). Продолжительность отжига в АНО в 10 раз меньше, производственная площадь составляет 40%, численность обслуживающего персонала 30%, затраты на оборудование 75%, расход энергии 77% относительно отжига рулонов в колпаковых печах.

Одним из самых перспективных способов упрочнения сортового проката в настоящее время является термомеханическая обработка в технологическом потоке за чистовыми клетями станов. Чаще всего для этого используется ускоренное охлаждение. При этом конечные свойства металла зависят от марки стали, сечения проката, степени деформации и температуры металла перед закалкой, закалочной среды и температуры отпуска. Например, полосы периодического профиля арматурной стали диаметром 10 мм из низколегированной марганцовистой стали 25ГС в результате термомеханической обработки в потоке имеют предел прочности, равный 115…130 кгс/мм2 (повышается в

два раза), и относительное удлинение 10…13%.

Упрочняющая термическая обработка сортового проката с отдельного нагрева в термических отделениях прокатных цехов из-за значительного коробления менее развита, чем термическая обработка листового проката.