Температура каплепадения

При выборе высокоскоростной смазки особое внимание следует уделить температуре, при которой подшипник будет работать. Чтобы выбранная смазка выполняла все свои функции при повышенных температурах, необходимо проверить ее температуру каплепадения (ASTM D566 и D2265)

Результаты проведенных испытаний можно найти в таблице технических данных смазки. Для проведения испытаний используется маленький колпачок с отверстием в дне, на внутренние стенки которого наносится смазка. Затем в этот колпачок вставляется термометр. При этом термометр не должен касаться смазки. Эта конструкция нагревается до момента отделения капли масла из отверстия в дне чашки. Температура, при которой это происходит, называется температурой каплепадения смазки.

Высокая температура каплепадения важна для подшипников, работающих при повышенных температурах. Тем не менее, если смазка имеет высокую температуру каплепадения, это совсем не значит, что ее базовое масло сможет выдерживать повышенные температуры. Температуру каплепадения не следует приравнивать к максимальной рабочей температуре. Между рабочей температурой подшипника и температурой каплепадения должен быть запас.

Частые вопросы по смазке и её замене

Сколько требуется закладывать смазки

Объем закладываемой смазки регламентируется стандартами. Но упрощенно прикинуть, то ввысокооборотистые элементы качения закладывают на 40-50% или менее от внутреннего свободного объема. Если шарикоподшипник тихоходный (меньше 1000 оборотов в минуту), то заполнять можно количеством почти 100% от объема.

Смазывать ли новый ступичный подшипник

Когда приобретается новая деталь при непосредственной замене переднего подшипника ступицы или заднего, новые детали закрытого типа не смазывается 30-40 тысяч километров, так как поставляется от производителя с заводским смазочным материалом. При установке открытого роликоподшипника, рекомендуется смазывать согласно инструкциям.

Смазка должна быть синего цвета?

Синий цвет не несет в себе информации о качестве и составе. В известной «158» автосмазке синий цвет придавался за счёт антиокислительной присадки на основе медных включений.

«158ая» была долговечной, применялась в шарнирах и в карданных соединениях. Сейчас недобросовестные производители добавляют синий краситель, тем самым продвигают ее как «лучшая».

Почему не используют Литол24?

Данный вид редко применяют, но всё же у Литола-24 есть и плюсы: это надежный загуститель на литиевом мыле, с отличной водостойкостью. Густота Литола помогает хорошо смазать все поверхности, плюсом так же является низкая цена.

Однако для таких ответственных узлов как СП, рекомендуется применять только импортные смазки, имеющие обозначение в соответствии с классификацией NLGI:

- NLGI LA и NLGI LB.

- NLGI GA, NLGI GB и NLGI GC.

Смазка для ступичных подшипников и ступиц грузовиков

Из представленных образцов рекомендует купить SKF LGWA 2 или Motul Tech Grease.

Чем смазывать ступичный подшипник Ваз, Газель, Нива?

К легковым автомобилям требования к смазке зависит от конструктивной особенности (роликовый или шариковый). Для ВАЗ купите любую автосмазку из представленных в обзоре, для Нивы, Газели подойдет Motul Tech Grease.

Можно ли смешивать смазки для ступичных подшипников

Не рекомендуется смешивать составы. Решение объясняется тем, что разные типы автосмазки используются в разных условиях. Смешивая вещества, вы рискуете снизить их первоначальные качества и свойства.

Выбирайте продукт, опираясь на эксплуатационные условия транспортного средства и следуя советам, представленным в статье. Исключением может быть та ситуация, когда не возможно удалить всю смазку при добавлении её в закрытый шарикоподшипник.

Как смазать ступичный подшипник, не снимая его

Снимать или нет деталь, это зависит от конструкции узла. В случае с закрытым исполнением, шарикоподшипник рекомендуется снимать минимум ступицу (без выпрессовки). У открытых узлов, получится нанести состав только внешний роликоподшипник, так как до внутреннего будет не добраться — он закрыт сальником.

Расчет количества смазки

Излишки солидола вызывают перегрев. Перед заправкой его в узел, следует произвести расчет смазки подшипников качения. Уровень заполнения обратно пропорциональный количеству оборотов:

- низкоскоростные – 75-90%;

- среднеоборотистые – 50%;

- быстроходные – 30%.

Быстроходность определяется по скорости движения точки на наружной обойме узла. Она определяется по формуле:

A = n × (D + d)/2 = n × dm (мм/мин)

Где: n – частота вращения;

D – наружный диаметр подшипника;

d – внутренний диаметр;

dm – делительный диаметр.

Расчет количества смазки для подшипников определяется в процентном отношении к объему для заполнения.

VСВ = π/4 ×B × (D 2 – d 2 ) × 10.9 – G/A

Где: π равно 3,14;

B – высота (ширина) подшипника;

D – наружный диаметр;

d – внутренний диаметр;

Объем определяется в м 3 . Для установления точного количества вещества, осталось провести простой расчет, умножить объем на процент заполнения и удельный вес солидола или литола.

Когда в процессе эксплуатации, необходимо только добавить масло, не заменяя его, производители рекомендуют для закрытых подшипников добавлять по 20% с каждой стороны. При односторонней заправке вводить 40% расчетного количества.

Специалисты рекомендуют рассчитывать количество смазки по формулам:

Обычный подшипник качения – GP = 0.005 × D × B;

Закрытая модель – GP = 0.002 × D × B.

Где GP – расчетная масса густого вещества для заполнения подшипника.

Практическим путем большое количество густого масла определяется перегревом узла. В нормальном состоянии в начале работы наблюдается незначительный нагрев, затем температура падает до оптимальной рабочей.

Основные повреждения подшипников

Итак, адгезионные, антифрикционные, противозадирные и водостойкие свойства консистентных продуктов напрямую определяют характер работоспособности и долговечность подшипников. Рассмотрим наиболее популярные дефекты, которые возникают из-за использования неэффективных масел или пластичных смазок с несоответствующими свойствами.

Усталостные разрушения поверхности

Они появляются из-за низкой вязкости базового масла – т.е. толщина масляной пленки меньше чем должна быть при данном характере нагрузки, как следствие происходит разрыв пленки, при работе в обводненной среде это может быть вызвано также и недостаточной водостойкостью смазки. На начальном этапе дефектная поверхность имеет индевелые следы. При дальнейшей эксплуатации на этих местах металл начинается отслаиваться, и появляются микротрещины.

Последующим проявлением усталостного разрушения станет критическое снижение чистоты поверхности и задиры, чрезмерный шум и нагрев узла. Постоянные перегрузки и загрязнение смазки продуктами износа будут только усугублять ситуацию и подшипник качения не прослужит и половины своего номинального срока.

Выкрашивание

По физической природе данный дефект практически идентичен усталости поверхности, но проявляется более глубокими трещинами и сильным повреждением металлических элементов. Обязательно возникнет, если некачественную смазку дополнят ошибки монтажа, искривленные оси валов и циклические нагрузки.

Абразивный износ

Засорение смазки механическими взвесями и продуктами износа провоцирует абразивное истирание металлических поверхностей, которые начинают темнеть и даже утрачивать свою первичную геометрию. Иногда мелкодисперсная абразивная пыль компилируется с влагой, находящейся в смазке, и тогда подшипник быстро забивается и стремительно выходит из строя.

Атмосферная коррозия

Влажный воздух попадает в конструктив узла из окружающей среды и при снижении температуры конденсируется. Это собственно и провоцирует разрыв пленки в местах контакта сопряженных поверхностей и появление ржавления.

Фреттинг-коррозия

Проявляется на посадочных местах и сопрягаемых плоскостях при возникновении малых колебаний и вибраций. Наиболее сильно проявляется при нарушении допусков посадок и при эксплуатации узлов в агрессивных средах из-за разрушения оксидной пленки. Отделяющиеся микроэлементы стальных сплавов, как продукт износа, сосредотачиваются на небольшой площади контакта или сцепления и провоцируют возникновение каверн. Небольшие изначально каверны постепенно увеличиваются, обуславливая повышение объема продуктов износа и так по нарастающей до появления микротрещин и усталостных проявлений.

Физико-химические процессы возникновения фреттинг-коррозии еще окончательно не изучены, но значительную роль в ее появлении играет совмещение использования смазки с несоответствующими показателями и деструктивная кинематика узла.

Истинное и ложное бринеллирование

При высоких температурах и ударных нагрузках в сочетании с недостаточным смазыванием узлов трения на обоймах подшипников можно увидеть характерные поперечные вмятины-дорожки (истинное бринеллирование). Такие конструктивные дефекты провоцируют шумы и увеличение вибраций.

Но еще пагубней для подшипников ложное бринеллирование, которое имеет ту же природу возникновения, но в результате сильных пластических деформаций проявляется совокуплением появления выбоин и смещения металла. Распознать его по внешним признакам удается далеко не сразу, лишь когда уже возникают вибрации и циклические колебания, спровоцированные непоправимым дефектом.

Термоотпуск

При недостаточном количестве смазывающего вещества или его несоответствующем применении может наблюдаться изменение цвета обоймы, как правило, сталь начинает приобретать темно синий или иссине- черный оттенок. Это явно демонстрирует нарушение температурного режима эксплуатации и в результате отсутствия или недостаточной толщины смазывающей пленки металл подвергается термоотпуску и стремительно теряет свои прочностные характеристики.

Мы перечислили основные причины выхода из строя подшипников. Но в реальных условиях многие из них подвергаются одновременному воздействию сразу нескольких негативных факторов, что тем более усугубляет необходимость применения консистентных водостойких смазок. В зоне риска больше всего находятся подшипники ступиц колесного и железнодорожного транспорта, карданные шарниры равных угловых скоростей легковых автомобилей (ШРУС или на жаргоне автовладельцев «граната»).

Какие смазочные материалы рекомендуется использовать в подшипниках скольжения

Выбранные типы смазки должны иметь должную степень вязкости и маслянистости. Последняя характеризует способность смазки формировать устойчивую плёнку на трущихся поверхностях, которая исключает их прямой контакт. Вязкость также является весьма важным показателем смазочных материалов, описывающим их объёмное свойство, обеспечивающее противодействие относительному перемещению относительно друг друга смазочных слоёв.

Данные материалы подразделяют на:

- жидкие, чаще именуемые маслами;

- пластичные (обозначаемые как мази);

- твёрдые, представляющие собой различные покрытия и порошки;

- газообразные (различные газы).

Основными материалами являются масла, обладающие малыми коэффициентами трения (внутреннего), отлично охлаждающие и очищающие поверхности трущихся элементов. они легко подводятся к нужным местам, однако требуют соответствующих уплотнений, исключающих утечку. Смазки делят на органические (дефицитные и дорогие) и минеральные (наиболее востребованные). Последние производятся посредством нефтеперегонки (например, масла индустриальные).

Твёрдые виды смазочных материалов используются в узлах с существенным давлением и незначительными скоростями перемещения деталей, подвергающихся смазке. Смазки пластичные используются в подшипниках скольжения, эксплуатируемых с малыми частотами вращения при воздействии нагрузок ударного характера.

Вязкость подразделяют на:

- динамическую (абсолютную), характеризующую сопротивление сдвигу слоёв жидкости на молекулярном уровне;

- кинематическую (относительную), оцениваемую временем, за которое жидкость истекает при фиксированной температуре сквозь отверстие заданного сечения.

Все сорта существующих масел различают также по их назначению. Они нормализованы согласно действующим стандартам.

Чем нельзя смазывать

Не все густые по консистенции составы пригодны для того, чтобы смазывать подшипники. К примеру привычный солидол не компенсирует трение при значительных температурных перепадах. Аналогично, нельзя пользоваться и такими видами смазывающих составов:

- графитный антиадгезив. Хорошо переносит нагрузки, но имеет в составе абразивные частицы, оказывающие разрушительное воздействие на металл;

- смеси, имеющие в своем составе цинк и железо. Вернее, они имеют ограниченную область использования. Такие смазки можно применять для подшипников качения, входящих в состав промышленного оборудования, но не для авто;

- составы на основе вазелина или силикона. Эти средства теряют рабочие свойства, если температура превышает 60 градусов. Если речь идет о подшипниковых узлах и связанных с ними высокоскоростных режимах эксплуатации, силиконового смазочного материала явно недостаточно;

- средство «Шрус-4», применяемое для шарнирных механизмов;

- углеводородные смазки. Они обладают хорошими консервирующими качествами, но при значительной нагрузке и высокой температуре не всегда сохраняют свои качества;

- антиадгезивы с кальциевыми и натриевыми соединениями. Они неплохо компенсируют трение, но защитить от коррозии не способны.

Компоненты, которые содержит та или иная автосмазка, указаны на упаковке. Поэтому, прежде чем купить смазывающее средство, необходимо ознакомиться с его компонентами

Не менее важно помнить о недопустимости смешивания составов различных типов. Перед нанесением новой смеси остатки старой тщательно удаляют

Деталь очищается и промывается. Чаще всего в бензине.

Характеристики

Каждая из смазок имеет показатели, отражающие ее свойства:

- Механическая стабильность. Данный показатель отражает скорость восстановления структуры после выхода из зоны трения. Смазки имеют «каркас», который не должен окончательно распасться после работы оборудования. Способность к сохранению структуры — одно из основных свойств пластичных смазок. Вне зоны действия они приобретают свойства твердого тела, а в рабочей зоне — обеспечивают скольжение, смягчаются и защищают от механического истирания.

- Показатель пенетрации. Он отражает степень вязкости. Проверка проводится на специальном оборудовании. В слой состава в течение 5 сек. помещается конус, а глубина его проникновения под силой собственного веса и отражает вязкость. Различают пенетрацию перемешанной смазки — проникновение конуса в перемешанную массу при температуре 25 °С, и статичную пенетрацию — показатель, измеряющийся при той же температуре в неперемешанной массе.

- Класс NLGI — соответствует определенным показателям пенетрации. Чем выше показатель, тем мягче состав, и наоборот. Класс 000 — самый первый, которому соответствуют смазки, схожие по текстуре с маслом. Далее следует классы 00…6, последний из которых объединяет твердые, мылообразные составы.

- Температура каплепадения. Промышленное оборудование, работающее в условиях высоких температур, требует защиты. Однако под воздействием тепла многие смазки теряют стабильность, расслаиваются, перестают выполнять функции и являются дополнительным источником загрязнений. Чтобы достоверно определить диапазон рабочих температур, смазку нагревают в специальном приборе до момента падения первой капли состава. В процессе определяется температура плавления и последующего разрушения структуры консистентной смазки.

- Предел прочности при сдвиге. Данный показатель отражает минимальную нагрузку, при которой разрушаются структурные связи состава. Далее происходит необратимое разрушение «каркаса», после чего смазка не восстанавливается до твердого (вязкого) состояния.

- Влагостойкость. Пластичные смазки должны защищать от влаги, но стоит учесть, что воздействие воды может быть слабым или интенсивным, а ее температура — низкой или высокой. Например, в элементах трубопроводной арматуры, предназначенной для водотока, необходимо максимально обеспечить защиту от водопроникновения, предотвратить коррозию, связанную с образованием паров.

- Термостойкость — способность состава выполнять защитные функции при воздействии повышенных или экстремально низких температур. Наряду с термостойкостью оценивают показатель испаряемости на открытых элементах и в вакууме.

- Коллоидная стабильность (синерезис) — показатель, отражающий размер выделенного масла из смазки.

- Химическая стабильность — показывает способность противостоять воздействию химически активной среды.

- Коррозионная активность. Некоторые виды смазок имеют в составе воду. Влага может вызывать коррозию узлов промышленного оборудования, и в таких случаях составы нельзя использовать для консервации.

При эксплуатации промышленного оборудования необходимо учитывать свойства смазок. Например, при высокой степени летучести из состава испаряется влага, он становится более густым, способность противостоять трению снижается. При повышенных нагрузках разрушается структурный каркас вещества, а агрессивная химическая среда может свести на нет усилия по повышению срока эксплуатации оборудования.

Расчет смазки для подшипников качения (часть 1)

Для выбора смазки (жидкой или густой) необходимо учитывать, что густая смазка повышает момент вращения, который увеличивается при низких температурах. Там, где скорость не превышает нескольких сотен оборотов в 1 мин, требуется смазка маслом.

При скорости, превышающей эту величину, лучше употреблять густую смазку, так как подшипникам необходимы лучшие условия смазки и у них есть тенденция освободиться от свободной жидкости. Густую смазку легче удержать, чем масло. Кроме того, с увеличением скорости сопротивление густой смазки вращению меньше вследствие прирабатываемости смазки. Выбирают сорт густой смазки по табл. 52.

Допускаемые скорости подшипников качения при густой смазке определяют из соотношения внутреннего Диаметра в мм и числа оборотов в минуту (d и п). Практически окружная скорость вращения не должна превышать 4—5 м/сек, но можно пользоваться определенными формулами.

- Для шариковых и роликовых подшипников с цилиндрическими роликами

(для подшипников d 40 мм

Максимальные значения dn, полученные по приведенным формулам, могут быть повышены, если благоприятствуют температурные условия работы подшипника. Интервалы смены густой смазки в подшипниках, могут быть определены по следующим формулам:

1. Для шариковых подшипников среднего размера (d =150 — 180 мм).

Суммарное число оборотов между пополнениями подшипника смазкой

2. Для среднего диаметра подшипников с цилиндрическими роликами

3. Для других роликовых подшипников среднего диаметра

Для этих же целей в эксплуатационных условиях можно пользовать-

Для этих же целей в эксплуатационных условиях можно пользоваться номограммой (рис. 96,а). Периодичность смены смазки, полученная по вышеприведенным формулам, должна быть понижена в следующих случаях: для подшипников d >200 мм; для подшипников, работающих при высоких скоростях, где dn >200000; когда температура подшипника близка к рекомендуемой рабочей температуре густой смазки. Для получения интервала между пополнениями смазки в часах полученные значения а следует разделить на 60 п.

Необходимые и достаточные дозы консистентной смазки, расходуемые на первоначальное заполнение корпуса подшипника и на периодическое пополнение, регламентируются данными, приведенными в табл. 53. По приблизительным нормам объем заполнителя должен занимать половину свободного пространства корпуса подшипника.

Для подшипников качения с dвн > 140 мм количество смазки для заполнения корпуса подсчитывают по формуле

где Q3 — количество смазки, необходимое для заполнения корпуса, г;

D — наружный диаметр подшипника, мм;

d — внутренний диаметр подшипника, мм.

Количество смазки для периодического добавления

Это же количество можно определить и по табл. 54. Для подшипников с dвн >260 мм периодичность добавки смазки определяют экспериментально для каждого случая отдельно или по формулам, приведенным выше. Ходовые зазоры в лабиринте и уплотнении вала изменяются от конструкции и во многом зависят от механической точности, вибрационного перемещения вала и нужны во избежание фрикционного контакта на высокой скорости. В неответственных конструкциях используют зазоры от 0,076 до 0,127 мм на радиус и почти столько же в осевом направлении.

Сообщества › ГАЗ Волга › Блог › Вопрос от блондинки — смазка для подшипников генератора

Доброго всем времени суток. Продолжаем задавать очевидные вопросы без очевидного ответа. Итак есть две доступные современные

смазки продающиеся в небольшом объеме и подходящие для подшипников: 1. MC 1510 BLUE — smazka.ru/production/smaz…naya-smazka-mc-1510-blue/ 2. MC 1520 RUBIN — smazka.ru/production/smaz…smazka-mc-1520-rubin-ep2/ Какая из них является верной для наших подшипников в генераторе? Да, я знаю что лучше всего подойдет смазка на основе полемочивины, но ее минимальные объемы от 200 грамм, а назначение достаточно узкое. Если есть иные варианты кроме литола предлагайте )

Проверка подшипник на пригодность

Прежде чем смазать закрытый подшипник, нужно проверить его износ. Учтите, что любое работающее устройство изнашивается, поэтому при разборке зачастую обнаруживаются люфт, трещины и т.д. За этим стоит следить, особенно если подшипник устанавливается в какой-нибудь важный узел

Итак, внимание надо обратить на три основные вещи:

- осевое биение — оно появляется в результате осевых нагрузок. Чтобы проверить люфт, достаточно пошевелить одну обойму относительно другой в осевом направлении;

- радиальное биение — более серьёзный признак, говорящий о том что подшипник необходимо выбросить. Чтобы проверить, можно одеть его на ось и пошевелить в радиальном направлении. Здесь люфт является крайне нежелателен, в отличие от предыдущего пункта. Он указывает на то что дорожки для шариков уже износились, поэтому ось постоянно будет испытывать биения;

- усталостные раковины — они появляются обычно из-за ржавчины. Но поскольку подшипник закрыт, случается это редко.

В 90% случаев при разборке вы обязательно обнаружите люфт. Он будет или незначительным, или критичным, поскольку подшипник до этого работал и изнашивался даже со смазкой. То есть, вы, грубо говоря, проверяете его состояние, и, если оно ещё терпимое, то можно заменить смазку и собрать назад. Объективно даже маленький люфт является аргументом для замены подшипника, но это в зависимости от того, где стоит подшипник

Если это колесо от телеги, то там на биение можно даже не обращать внимание. Ну а если это подшипник коленчатого вала ДВС, то его необходимо смело выкидывать, так как для работы он уже не сгодится

Несовместимость

При смене типа смазки важно максимально удалить старую смазку, чтобы свести к минимуму несовместимость с новой смазкой. Если возможно, разберите и почистите оборудование от смазки

| Стандартная максимальная рабочая температура смазки |

| Если температура каплепадения <300°F, следует вычесть 75°F |

| Если 300°F<температура каплепадения<400°F, из температуры каплепадения следует вычесть 100°F |

| Если температура каплепадения >400°F, следует вычесть 150°F |

Для смазки большинства деталей используется смазка общего назначения. Однако при высоком скоростном факторе NDm смазка должна защищать оборудование. Даже если вы подходите к вопросу выбора смазки должным образом и руководствуетесь вышеприведенной информацией, точно выяснить, сможет ли смазка выполнять свои функции именно в вашем случае, можно только после проведения полевых испытаний. Во время проведения полевых испытаний необходимо контролировать температуру подшипников и отсутствие признаков утечки смазки через уплотнения и продувочные отверстия.

И наконец, чтобы выбрать подходящий смазочный материал, не забудьте вычислить скоростной фактор NDm подшипников. Ваше высокоскоростное оборудование прослужит дольше при должном отношении к нему и выборе подходящих смазочных материалов.

Виды консистентных смазок

- Базовая основа (минералка или синтетика) не сильно влияет на базовые свойства, она определяет качество и цену. Назначение зависит в основном от типа присадок, особенно – загустителя.

- Натриевые (также могут использоваться с кальцием). Умеренный температурный диапазон (70°C — 100°C). Недорогие в производстве, но разрушаются при воздействии воды.

- Литиевые имеют продолжительный срок службы, выдерживают большое давление в рабочей зоне. Так же зависимы от влажности.

- На основе силикона. Обладают хорошими антифрикционными свойствами. Кроме того, консистентная силиконовая смазка не смывается водой и может быть использована в качестве антикоррозийной защиты и защиты резиновых уплотнителей.

- Алюминиевые особенно устойчивы к воздействию воды (и других жидкостей). Защищают металлические поверхности от окисления, работают в условиях термонагрузок.

- Консистентная смазка с тефлоном выдерживает температуры до 250°C. Практически не переходит в жидкое агрегатное состояние, оставляя на поверхности своеобразную антифрикционную пленку. Не проводит электрический ток.

- Полиуретановые смазки безвредны для человека, поэтому активно применяются в пищевой и медицинской промышленности. Имеют ограниченный срок службы, поскольку подвержены биологическому разложению.

Методы смазки подшипников

Учитывая низкую скорость и большую нагруженность узлов, количество смазки в подшипниках качения должно занимать 70 – 90% внутреннего пространства.

Не всегда замена подшипника необходима. Иногда по какой-то причине вытекает или засыхает смазка и нужно просто ее заменить. В основном это случается при длительных перегрузках и нагреве оборудования до температуры более 110°.

Перед самостоятельной реставрацией подшипника, его желательно снять с вала. Детали небольших размеров можно не распрессовывать. Промойте подшипник и заполните его прямо на валу.

Прежде всего, надо определиться с материалом боковых колец и аккуратно снять их. Заглушки крепятся к внутреннему кольцу, заводятся с специальный паз. Обычно они тонкие и легкие, не несут никакой нагрузки, кроме защиты от проникновения пыли и влаги. Делаются из материала:

Маслозаборное кольцо для смазки необходимо аккуратно снять, не повредив, чтобы после ремонта узла поставить его на место.

Необходимо отмыть деталь от высохшей смазки. Обычно она представляет черную твердую корку. Для очистки следует использовать бензин или керосин с минимальным содержанием воды.

Подшипник замачивается на пару часов в керосине. Размокший его проще промыть, удалив раскисшие остатки масла и грязь. Уже без боковых колец его протирают ветошью, и с помощью щетки вымывают остатки грязи с сепаратора и элементов качения. После этого желательно продуть сжатым воздухом, чтобы выдуть оставшиеся инородные частицы и просушить.

Существует несколько способов смазки деталей качения с учетом густой консистенции Литола и требований по заполнению внутренней поверхности на 90%.

На валу

Наиболее простой и удобный способ, особенно для небольших узлов домашнего электрического инструмента. Обычно вал не превышает по длине 200 мм, с ним легко работать.

- Подшипник остается на валу. Его следует очистить от остатков засохшей смазки, абразива, других загрязнений. Высушить.

- Банку с густым маслом установить на решетку таким образом, чтобы под нее можно было поставить горящую свечу.

- Разогреть Литол, солидол или их заменители до жидкого состояния, не перегревая, чтобы не закипел.

- Убрать свечу или переставить банку в более удобное место.

- Окунуть все в теплый состав и выдержать 10–20 минут. Дать заполнится всему свободному пространству и немного остыть.

- Вынуть узел, прокрутить и проверить заполнение сепаратора и элементов вращения.

- Заполнить при необходимости пустоты по бокам, установить кольца.

Когда узел полностью пришлось разобрать, надо сделать временный вал, на котором все детали будут окунаться в смазку, вплоть до того, что выточить его из дерева.

Использование свечи – это пример частного случая. Масло хорошо разогревается на электрической конфорке, водяной бане и другим способами.

В тубе

Заполнение подшипников смазкой производится холодным способом. Для этого подбирается тюбик одинакового размера с наружным диаметром узла.

- Обрезать горлышко и конус.

- Очистить все изнутри и заложить Литол.

- Вставить подшипник в тюбик и прочно закрепить его.

- Выдавливать масло, пока оно не заполнит полностью подшипник и не выйдет насквозь.

После этого устанавливаются маслозаборники и дрель или миксер собирается. Можно продолжать работать электроинстументом и пользоваться бытовой техникой.

Без снятия пыльников

На маленьких подшипниках часто кольца – пыльники, снять в домашних условиях очень сложно. Смазка закрытых неразборных подшипников дело хлопотное, но доступное для любителей ремонтировать оборудование своими руками. Когда подшипник начинает «тарахтеть» и греться, его следует очистить и смазать. Специалисты рекомендуют следующий способ.

- Вытереть снаружи узел насухо.

- Капнуть WD-40, несколько раз, пока вращение не будет ровным и легким.

- Хорошо вытереть салфеткой.

- Целлофановый пакет или другой водоотталкивающий материал свернуть и плотно завести в отверстие, насквозь.

- В горлышко тюбика со смазкой капнуть присадкой и плотно прижать его к подшипнику со стороны выступающего пакета. Надавить на него, пока масло не выступит с другой стороны.

После этого прокрутить немного наружное кольцо, не снимая подшипник с целлофана. Повторить до полного наполнения внутреннего пространства смазкой.

Перед началом ремонта подшипника следует убедиться, что причина плохой работы именно в отсутствии смазки. Обычно вращающиеся элементы – ролики и шарики, стираются быстрее, чем вытекает масло.

Как выбрать хорошую смазку для подшипников генератора?

Чтобы определить, какую смазку использовать для подшипников генератора автомобиля, нужно изучить ее свойства и проверить соответствие условиям, в которых она будет работать. Ключевыми характеристиками являются:

- Сохранение вязкости при разных температурах. Так как подшипник работает в широком температурном диапазоне – от -50°C при зимнем запуске в холодных регионах и до +120°C в процессе вращения ротора, хорошая смазка для подшипников генератора автомобиля не должна затвердевать при охлаждении и вытекать при нагревании.

- Содержание присадок и их тип. Смазка должна содержать консервирующие (сохраняющие ее свойства длительное время), антикоррозийные и противозадирные добавки.

- Стойкость на вымываемость. Смазывающий материал должен быть устойчивым к воздействию воды, попадание которой в генератор не исключено, и минимально вымываться ею.

- Точка каплепадения. Это показатель температуры, при котором смазка становится достаточно жидкой для того, чтобы начать капать. Чем выше точка – тем большие температуры выдерживает состав. Для скоростных подшипников точка каплепадения – не ниже 150 градусов Цельсия.

- Химическая стойкость. В процессе работы при высоких температурах ингредиенты смазывающего состава не должны разлагаться и образовывать окислы. Эти процессы вызывают быструю потерю смазывающих и защитных свойств, поэтому смазка для подшипников генератора автомобиля должна быть химически стабильной.

Специализированная смазка для подшипников

Универсальные смазочные материалы редко удовлетворяют всем перечисленным требованиям сразу. Специализированная смазка, рассчитанная именно на работу в средне- и высокооборотистых подшипниках, показывает лучшие результаты. Поэтому, выбирая, чем набить подшипник генератора, стоит смотреть в сторону узкопрофильных средств на литиевой основе имеющих полимочевинный загуститель с классом вязкости NLGI-2.

Неправильно выбранный лубрикант быстро потеряет свойства и приведет к преждевременному выходу подшипника из строя. Не исключен повышенный износ ремня и перерасход топлива. Поэтому лучше сразу точно определить, какая смазка нужна для подшипников генератора автомобиля, и нанести ее, чем разбирать и обслуживать его каждые 5–10 тысяч километров.

Необслуживаемые подшипники закрытого типа, в качестве смазки которых вы сомневаетесь, обслуживать нужно до появления проблем! Спасти их можно только пока шум проявляется на холодную, но утихает после разогрева.

Если генератор уже завывает или хрустит и на горячую – подшипник в любом случае скоро придется менять из-за большой выработки. Если сомнения вызывает новая деталь – лучше удалить заводской смазывающий материал и заменить его сразу.

Определив, какой смазкой лучше смазывать подшипники генератора, и подготовив её, нужно качественно удалить остатки старого лубриканта. Смазывающие материалы с разными составами могут вступать в нежелательные химические реакции, которые часто приводят к утрате их ключевых свойств и к быстрому износу шариков и колец.

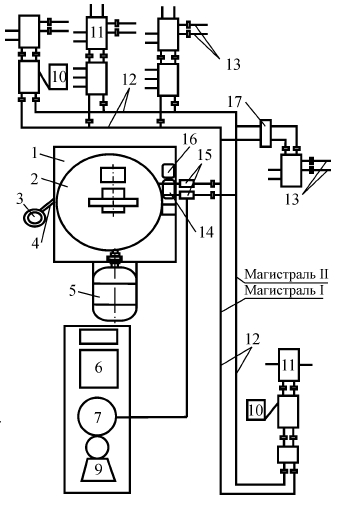

Конечные системы

Конечные системы пластичной смазки отличаются устройством распределителя и наличием клапана давления, а также электрическими схемами и электрооборудованием ():

- Смазочная станция.

- Резервуар.

- Заправочный насос.

- Заправочный клапан.

- Электродвигатель и плунжерный насос.

- Командный прибор, включающий станцию через заданные интервалы времени.

- Самопишущий манометр.

- Сигнальная лампа.

- Сирена — включается при слишком длительной работе или несвоевременном пуске станции.

- Клапан давления, соединённый с конечным выключателем, установлен в конце наиболее длинного ответвления магистрали.

- Питатели.

- Магистральные трубопроводы.

- Трубопроводы, подающие смазки к узлам трения.

- Распределитель с электрическим управлением.

- Сетчатые фильтры.

- Электромагниты распределителя.

- Линейные распределители с электрическим управлением — для периодического отключения от системы группы точек, которые не требуют подачи смазки при каждом цикле работы станции.

Системы конечного типа применяют для смазки оборудования, расположенного линейно на участках большой протяжённости, что характерно для металлургического оборудования. В конечных системах более простая разводка труб главной магистрали, так как не требуется вводить обратные линии, необходимые при петлевой системе.

Рисунок 5.6 — Конечная система централизованной смазки