Преимущества и недостатки технологий лужения

Каждый из этих методов имеет свои положительные и отрицательные стороны. Лужение в кипящей воде предпочтительней из-за низкой рабочей температуры (до +100 °С). Оно дает высокое качество луженой поверхности, не повреждает тонкие дорожки плат и вытравленные надписи.

При работе в нагретом до 200 °С глицерине получается аналогичное качество покрытия. Но при этом есть опасность получения ожогов маслянистой нагретой жидкостью. Пары глицерина также не способствуют улучшению здоровья радиолюбителя. Кроме того, следует помнить, что при перегреве обезвоженного глицерина появляется вещество акролеин, которое относится к 1 классу вредного воздействия и обладает сильными канцерогенными свойствами.

Лужение паяльником проще и быстрее, но при этом есть опасность перегрева с отслаиванием фольгированных дорожек и вытравленных надписей на печатной плате.

Как готовить раствор для лужения

Залудить плату с помощью средства ПОСВ-50 не составляет труда. Лужение можно проводить в воде или смеси воды и глицерина. Обе жидкости всегда доступны.

Добавка глицерина нужна для полного расплавления припоя Розе. При 94 ℃ он только начинает плавиться. Вода, как известно, при 100 ℃ уже начнет испаряться.

Следовательно, для полного расплавления нужен небольшой температурный запас, который создается прибавлением глицерина. Он прекрасно смешивается с водой и растворяется. Температура кипения раствора повышается.

При соотношении глицерина и воды 1 к 1 температура кипения раствора будет равна 110 ℃. При пропорции 2 к 1 температура кипения составит почти 104 ℃.

Для улучшения качества припоя Розе можно добавить к раствору немного лимонной кислоты.

Достаточно в 100 мл воды всыпать 1 г порошка. Многие мастера добавляют приблизительное количество лимонной кислоты. Она не навредит лужению.

Кислый компонент выполняет функцию флюсовой добавки, исключает образование оксидов. Благодаря глицерину улучшается смачиваемость рабочей поверхности припоем Розе.

Что такое латунь

Основными компонентами сплава латуни является медь и цинк. Пропорциональные составляющие этих металлов могут быть разные. Количество цинка колеблется. Минимальное его значение составляет 20 %. Максимальное достигает 50%. При этом сплав меняет свой цвет: бывает золотистым, желтым или зеленым.

Процентный показатель цинка настолько важен, что способен изменять характеристику материала. Это относится к его пластичности и твердости.

Структура и состав

Состав сплава формируется из фаз:

- Альфа-фаза. Содержание цинка до 35 %

- Бета-фаза. Присутствие цинка до 50 %. Также в состав входит олово — 6 %.

В некоторых случаях присутствует одна альфа-фаза. В зависимости от изменения процентного состава основных компонентов, структура латуни может состоять одновременно из 2 фаз — альфа и бета.

В химический состав латуни, кроме меди и основного легирующего элемента цинка, входят добавки. Сюда относятся легирующие элементы: алюминий, железо, марганец, свинец, кремний, никель. Они составляют небольшой процент соединения. Каждый из них влияет на показатели характеристик материала.

Свойства и характеристики

Основным качеством в характеристиках латуни является ее коррозионная стойкость. Но она обладает и другими свойствами:

- Способность сплава противостоять агрессивным средам, особенно после покрытия поверхности лаком.

- Прочность латуни.

- Пластичность сплава.

- Возможность материала поддаваться обработке давлением. Процесс ведется как в горячем виде при высоких температурах, так и в холодном.

- Сплав можно подвергать контактной сварке и пайке.

- Теплопроводность, которая повышается с увеличением процентного содержания меди.

- Температура плавления, которая составляет 880–950 градусов. При меньшем добавлении цинка, температура плавления снижается.

- Материал обладает немагнитными свойствами.

Основным фактором твердости и пластичности соединения является цинк. Увеличение его количественного содержания напрямую связано с повышением прочностных характеристик. Пластичность же возрастает только до количественного содержания цинка 36%. При последующем его увеличении до 45 % идет снижение этого показателя.

На эксплуатационные характеристики оказывают действия легирующие добавки. Их влияние указано в таблице:

| Название легирующего элемента | Влияние на характеристики латуни |

| Кремний | Большое его присутствие ведет к снижению твердости латуни. |

| Свинец | Улучшает антифрикционные свойства. |

| Марганец, алюминий и олово | Усиливает сопротивление к разрыву. Идет повышение коррозионной стойкости. |

| Никель | Уменьшает риск растрескивания материала. Сплав приобретает своеобразный цвет. Такое соединение называется «белая латунь». |

| Мышьяк | У материала появляется возможность работать в жидких, пресных средах. |

Маркировка

Существует 2 разновидности сплавов:

- Двухкомпонентные. Основные составляющие — медь и цинк. Маркируются буквой Л. Дальше стоят цифры, указывающие количество меди процентах. Л60: содержит меди 60 %, а оставшиеся 40% — цинк.

- Многокомпонентные. Кроме основных составляющих добавляются еще легирующие элементы. Так же впереди стоит буква Л. Потом следует перечисление добавок. В конце пишутся через черточку цифры, указывающие на процентное содержание каждой из составляющих. Количество цинка не указывается, а рассчитывается. Например: Марка ЛАЖМц66-6-3-2 имеет 66 % Cu, 6 %Al, 3 % Fe и 2 % Mn. Путем расчетов определяется количество цинка равное 23%.

Плюсы и минусы

Латунный сплав обладает характеристиками, которые в одном случае служат положительным моментом, а в другом отрицательным. Состоят они в следующем:

- Небольшой вес. Это качество вместе с высокой прочностью используется в определенных отраслях промышленности.

- Сплав обладает хорошей пластичностью.

- Невысокая стоимость.

- Коррозионная стойкость уменьшается с увеличением количества меди.

- Показатели теплопроводности ниже, чем у чистой меди и бронзы.

Что такое сплав Розе?

Начинающие радиолюбители осваивают различные припои для пайки, но далеко не все знают, что такое сплав Розе и в чем его преимущество. Сравнивают его обычно с похожим на него популярным припоем Вуда.

Припой ПОСВ-50 состоит из 3 легкоплавких металлов и переходит в жидкое состояние в кипящей воде. По маркировке легко определить его состав: олово, свинец и 50% висмута. Продается в гранулах диаметром 5 мм, прутках 10×12×250 мм и слитках.

По своему составу Розе является низкотоксичным и не выделяет при кипении отравляющих веществ.

Техническая характеристика

Сплав Розе состоит из цветных металлов и имеет низкую температуру плавления. Поверхность у него блестящая, серебристая. Он предназначен для пайки мелких деталей и лужения в среде слабокислотных флюсов. Применяется при изготовлении предохранителей.

Технические характеристики сплава Розе:

- плавится при 96–98⁰;

- твердый;

- хрупкий;

- образует тонкую пленку покрытия на серебре, бронзе, никеле;

- не содержит кадмия.

В твердом виде сплав Розе разрушается при динамических нагрузках и вибрации. Тонкая пленка, образующаяся при лужении, долго сохраняется.

Для работы в домашних условиях используют припои с низкой температурой кипения. Расплавляют его, используя дистиллированную воду и глицерин. В жидком виде хорошо соединяется с медью, бронзой, серебром. Создает прочную ровную пленку. Применение щелочных флюсов в лужении и пайке приводит к разрыву целостности припоя, образованию трещин.

Паяльная паста: изготовление в домашних условиях. Виды состава и правила использования

Пайка мелких деталей (Фото: Instagram / starline_ru)

Химический состав

Исаак Ньютон первым открыл состав с низкой температурой плавления. Он соединил металлы в соотношении:

- висмут 50%;

- свинец 30%;

- олово 20%.

Через несколько десятилетий Валентин Розе изменил пропорции. Висмут по-прежнему составляет половину веса сплава, но олово и свинец он добавил в равных пропорциях — по 25%. Промышленность одновременно выпускает под этим же наименованием и сплав, в котором 32% свинца и 18% олова, его температура плавления немного ниже — 93–94⁰.

Температура плавления

Припой Розе плавится при температуре 94–98⁰. Опустить его просто в кипящую воду недостаточно. Надо добавлять глицерин, чтобы поднять температуру кипения жидкости до 105⁰ и расплавить ПОСВ-50 для лужения.

Можно расплавлять в нагретом глицерине при соблюдении мер безопасности. Для защиты органов дыхания от вредных испарений глицерина при работе необходимо использовать респиратор.

Глицерин имеет температуру кипения 290⁰. В чистом виде он является сильным канцерогеном. Его можно использовать только смешанным с водой. Если добавить его в воду в соотношении 1:1, кипение начнется при 110⁰С. Чтобы получить температуру кипения воды примерно 104⁰, доля глицерина должна составлять 34%. При добавлении в 100 мл смеси 1 г лимонной кислоты вода с глицерином превращаются в слабоактивный флюс и улучшает качество лужения.

При работе с термочувствительными деталями низкая температура плавления позволяет припаять контакты, не касаясь их паяльником.

Ложка из сплава Розе (Фото: Instagram / kozlov_glebchik)

Внешний вид

Сплав Розе имеет серебристый цвет, гладкую блестящую поверхность. Для пайки и лужения используют гранулы размером до 5 мм. Выпускается также прутками и маленькими слитками.

После пайки и лужения поверхность длительное время сохраняет свой цвет и лоск. Розе используют при реставрационных работах для покрытия защитным слоем бронзовых, серебряных декоративных элементов.

Фазовый и химический состав сплава Вуда

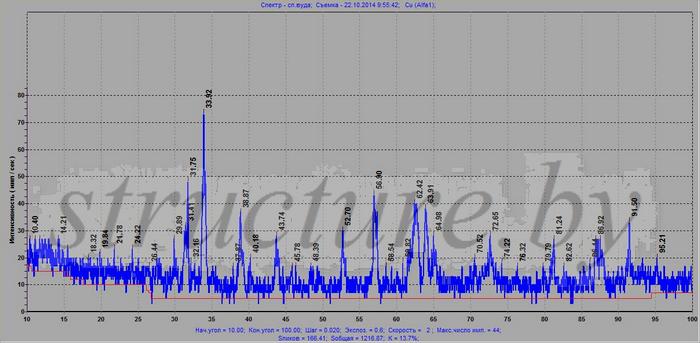

Ретгеновские данные подтверждают то, что в сплаве Вуда нет химических соединений между компонентами. На рентгенограмме присутствуют интерференционные линии металлов, составляющих сплав. Ниже показана рентгенограмма сплава Вуда, выполненная на дифрактометре ДРОН-3 в излучении меди, а также результаты ее расшифровки.

Рисунок 5. Рентгенограмма сплава Вуда.

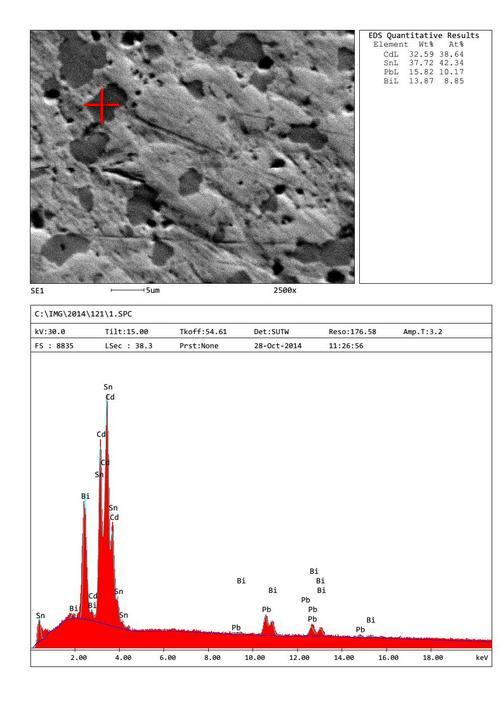

Для определения того, какие элементы есть в составе сплава, можно использовать сканирующую электроннум микроскопию (СЭМ). При этом можно установить состав в определенной точке поверхности. Ниже показан состав сплава на двух участках — на светлом (в растровом микроскопе он выглядит светло-серым) и на темном. На светлом участке обнаружен только висмут. Его в сплаве 50%, значит светлые дендриты — это висмут. В темных участках обнаружены все 4 элемента, составляющие сплав.

Рисунок 6. Состав сплава Вуда на светлом участке (отмечен красным маркером).

Рисунок 7. Состав сплава Вуда на участке эвтектики.

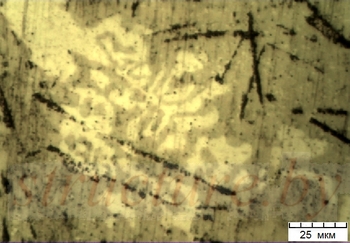

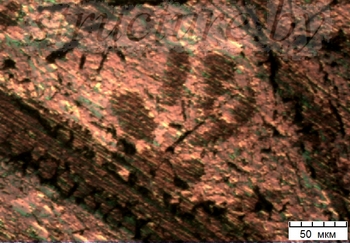

Интересно выглядит структура сплава Вуда после многократного использования? Такой сплав загрязнен, поэтому трудно сказать, какой точно он имеет состав (да и нет необходимости!). А вот как он выглядит знать надо. Поскольку сплав литой, то в нем присутствуют дендриты. Светлый дендрит может быть висмутом. Темные — возможно и на основе свинца, но точно сказать можно только после проведения элементного анализа.

|

|

| а | б |

|

|

| в | г |

Рисунок 8. Дендриты в «грязном» сплаве Вуда»: а — светлое поле, б, в, г- дифференциально-интерференционный контраст.

Специальные и легкоплавкие

Дополнительная информация

Припой «сплав РОЗЕ» Сплав Розе похож на сплав Вуда, но отличается от него меньшей токсичностью, так как не содержит кадмия. Сплав Розе применяется для полупроводниковой техники, для пайки деталей чувствительных к перегреву, для пайки алюминия, алюминия с медью и ее сплавами в монтажных соединениях, сплавов алюминия между собой, для пайки и лужения меди, никеля, латуни, бронзы, медных и медно-никелевых сплавов с посеребренной керамикой, пайки посеребренных деталей, для пайки и лужения ювелирных изделий. Используется в радиотехнике в качестве припоя ПОСВ-50.

Припой «сплав ВУДА»

Сплав Вуда — тяжелый, легкоплавкий сплав, изобретенный Робертом Вильямсом Вудом. Температура плавления 65,5 °C, плотность 9720 кг/м.куб.

Внешний вид: Гранулы серебристо-белого цвета С°. Температура: +70… +80

Предназначен для пайки меди, неметаллов с электролитическим покрытием серебром, оловянно- свинцовым или оловянно-висмутовым сплавом, лужения печатных плат, в лабораторных целях и т.д. Этот сплав применяют для лужения токопроводящих дорожек печатных плат, в прецизионном литье, в операциях изгиба тонкостенных труб, в качестве выплавляемых стержней при изготовлении полых тел способом гальванопластики.

Припой марки А

Припой марки А представляет собой одну из востребованных разновидностей оловянно-медно-цинковых припоев. Именно эти три главных компонента составляют его основу и предопределяют и главные свойства, и сферы, в которых его использование будет отличаться максимальной эффективностью.

Идеально подходит припой марки А для использования в процессе проведения пайки алюминиевых жил и выполнения лужения алюминиевых оболочек. Этому благоволит и то, что он вполне стоек к негативному воздействию коррозии и обладает превосходными технологическими свойствами. Важна и температура плавления этого соединения. Она варьируется в диапазоне от 300 до 320°C. В то время, как плотность припоя этого типа составляет 7,2 г/см3. Все это следует учитывать при проведении пайки и лужения изделий.

В составе припоя преобладает содержание цинка, его количество варьируется от 56% до 59%, олова в соединении не более 42,1% и не менее 38,6%. Меди в разы меньше — не более 2%, в некоторых случаях ее присутствие может не превышать показателя в 1,5%. И это предопределяет большую часть свойств припоя, уместность его использования в определенных сферах, а также ряд других важных показателей.

Припой ПОСВи 36-4

Припой ПОСВи относится к категории легкоплавких и оловянно-свинцово-висмутовых припоев. В его составе, как можно понять, исходя из классификации, преобладает содержание таких компонентов, как висмут, олово и свинец, взятых в определенных количествах. И это обуславливает и основные сферы его использования, и главные свойства и характеристики.

Необходимость в использовании этого соединения может возникнуть в процессе лужения печатных плат, ступенчатой пайки изделий, не допускающих перегрев более 200°С. Ему характерна способность превосходно растекаться и быстро переходить из жидкого состояния — в твердое

Еще одно важное достоинство припоя, выполненного в соответствии с маркой ПОСВи, состоит в том, что он абсолютно не поддается негативному воздействию различных сред, стоек к коррозии

Сказываются на выборе сфер применения припоя и такие обстоятельства, как плотность припоя, его температура плавления и временное сопротивление разрыву. В данном случае температура плавления припоя ПОСВи не превышает отметки в 130 градусов и вместе с тем не может составлять менее 120 градусов Цельсия. Его временное сопротивление разрыву соответствует отметке в 58,9 МПа, а плотность составляет 9300 кг/м3.

Недостатки

- Не может выдерживать высокие температурные нагрузки, благодаря чему сфера его применения ограничивается даже в бытовых условиях;

- Во время эксплуатации оказывается очень чувствительным к механическим нагрузкам, так что даже от небольших ударов может треснуть.

Состав сплава Вуда

Уникальность данного материала состоит в его составе. Здесь нужно не только точное наличие тех или иных элементов, но и соотношение их содержания. Точный и наиболее эффективный состав сплава Вуда выглядит следующим образом:

| Химический элемент | Соотношение в составе, % |

| Висмут | 50 |

| Свинец | 20 |

| Кадмий | 12,5 |

| Олово | 12,5 |

Технические характеристики сплава Вуда

Главным свойством материала является его легкоплавкость практически при любых условиях, а также достаточно хорошая пластичность. Он может взаимодействовать практически с любыми металлическими поверхностями. Наплавленный металл имеет достаточно высокую плотность, если сравнивать относительно других припоев с низкой температурой плавления. Точные характеристики материала выглядят следующим образом:

| Параметр | Единицы измерения | Значение |

| Температура плавления | Градусы Цельсия | 72 |

| Плотность | кг/м2 | 9720 |

Особенности пайки

Сплав Вуда применяется в узкой технической области и при химических операциях. Но чаще всего используют в качестве припоя. Низкая температура предполагает, что нужно использовать слабые паяльники, чтобы не случилось никакого перегрева и состав сохранял вязкость в расплавленном состоянии, так как именно это состояние является лучшим для спаивания.

При работе с мелкими деталями следует использовать тонкое плоское жало инструмента, чтобы не применять слишком большое количество расходного материала. Используя много припоя не обязательно получится хорошее соединение, так как тут больше важна точность. В ином случае может оказаться, что место спайки расплылось, а лишние капли попали на те части схемы, где они не должны быть. Затем нужно будет искать способ как убрать припой с платы. Таким образом, лучше сразу брать минимальные порции.

Несмотря на низкую температуру плавления, сплав Вуда желательно использовать с флюсами, которые подходят для всех легкоплавких материалов. Это сделает качество соединения лучше и уберет даже минимальный риск возникновения проблем при спаивании. Но иногда и сам материал используется для лужения, когда проводится работа с высокотемпературными припоями. Благодаря ему, улучшается схватывание других материалов, а мощный паяльник быстро превратит сплав в жидкое состояние.

Движения должны быть максимально четкими и быстрыми, так как во время использования материал начинает быстро застывать. После нанесения на поверхность, не стоит подвергать жестким проверкам, так как имеется высокий риск повредить застывший припой, даже если соединение сделано качественно. Сплав Вуда оказывается достаточно хрупок, так что вполне достаточно проводить визуальный контроль качества и не подвергать наплавленный металл большим опасностям.

Применение

Область применения сплава Вуда немногочисленна. Связано это с его характеристиками. Его используют в химической и технической промышленности.

Его используют при сгибании труб с тонкими стенками. Связано это с тем, что трубы при простой гибке могут деформироваться или сломаться. Сплавом Вуда заполняют полость трубы. Изделие сгибают до требуемого угла. Материал изнутри удаляется при нагреве стенок трубы.

Прецизионное литье — ещё одно направление, где используется смесь Вуда. Процесс подразумевает изготовление деталей высокой точности, которые не изменяют размеров при усадке.

Данный легкоплавкий материал часто используется в химических целях. В лабораториях из него создают низкотемпературные бани для разогревания реактивов. Его можно увидеть в датчиках пожарной безопасности.

Чаще используется в качестве припоя, для плавки которого необходимо использовать электрические паяльники малой мощности. Благодаря этому можно избежать перегрева припоя и сохранить показатель вязкости у расплавленного сплава. Если работать нужно с маленькими деталями, рекомендуется использовать нагревательный инструмент с тонким жалом. Таким образом можно сократить расход припоя и не портить детали. Если припоя слишком много, портится качество соединения.

При работе нужно делать точные и равномерные движения. Однако нельзя затягивать с процессом пайки, поскольку сплав быстро застывает. Готовое соединение обладает высоким показателем хрупкости.

Поскольку смесь при термической обработке становится токсичной, пайку проводят проветриваемом помещении. Дополнительно к этому используют защитные очки, которые уберегут слизистую оболочку глаз от испарений плавящегося металла. Также используют респиратор. Он защищает дыхательные пути от ядовитых веществ, которые выделяются при плавке. Чтобы не обжечь руки, нужно использовать защитные перчатки и пинцет.

Виды и составы легкоплавких сплавов

Легкоплавкие сплавы применяемые в современной мировой промышленности:

| Состав сплава | Тпл.,), | Плотность г/см3 | Область применения | Примечание | Другие сведения |

| висмут 76,5 %, таллий 23,5 % | 198 | Кислотоупорен | Эвтектический сплав | ||

| висмут 47,5%, таллий 52,5% | 188 | Эвтектический сплав | |||

| висмут44,2%, свинец9,8%, таллий48% | 186 | Эвтектический сплав | |||

| олово 62%,свинец 38% | 183 | Эвтектический сплав | |||

| натрий 70%,ртуть 30% | 181 | Хим.акт, Токсичен. | |||

| кадмий 32%,олово 68% | 177 | Эвтектический сплав | |||

| свинец 32%,олово 68% | 177 | ||||

| висмут 12,8%,свинец 49%,олово 38,2% | 172 | ||||

| калий 80%,таллий 20% | 165 | Хим.акт | |||

| висмут 13,3%,свинец 46%,олово 40,1% | 165 | ||||

| висмут 10,5%,свинец 42%,олово 47,5% | 160 | ||||

| висмут 13,7%,свинец 44,8%,олово 41,5% | 160 | Эвтектический сплав | |||

| висмут 16%,свинец 36%,олово 48% | 155 | ||||

| висмут 18,1%,свинец 36,2%,олово 45,7% | 151 | ||||

| висмут 25%,свинец 50%,олово 25% | 149 | ||||

| висмут 19%,свинец 38%,олово 43% | 148 | ||||

| висмут 50%,свинец 50% | 145 | ||||

| висмут 60%,кадмий 40% | 144 | Эвтектический сплав | |||

| свинец 42%,олово 37% | 143 | ||||

| кадмий 18,2%,свинец 30,6%,олово 51,2% | 142 | ||||

| висмут 57%,таллий 43% | 139 | Эвтектический сплав | |||

| висмут 57%,олово 43% | 138 | Эвтектический сплав | |||

| ртуть 70%,калий 30% | 135 | Хим.акт, Токсичен. | |||

| калий 90%,таллий 10% | 133 | Хим.акт | |||

| висмут 28,5%,свинец 43%,олово 28,5% | 132 | ||||

| висмут 56%,олово 40%,цинк 4% | 130 | Эвтектический сплав | |||

| висмут 43%,свинец 43%,олово 13% | 128 | ||||

| висмут 27,2%,свинец 44,5%,олово 33,3% | 127 | ||||

| висмут 56,5%,олово 43,5% | 125 | Эвтектический сплав | |||

| висмут 55,5%,свинец 44,5% | 124 | Эвтектический сплав | |||

| висмут 33,4%,свинец 33,3%,олово 33,3% | 123 | ||||

| висмут 36,5%,свинец 36,5%,олово 27% | 117 | ||||

| висмут 40%,свинец 40%,олово 20% | 113 | Висмутовый Сплав | |||

| висмут 42,1%,свинец 42,1%,олово 15,8% | 108 | ||||

| висмут 48%,свинец 28,5%,олово 14,5%,ртуть 9% | 105 | ||||

| висмут 54,4%,свинец 25,8%,олово 19,8% | 101 | ||||

| висмут 50%,свинец 28%,олово 22% | 100 | Сплав Роуза(Розе) | |||

| висмут 50%,свинец 40%,олово 10% | 100 | ||||

| висмут 40%,свинец 20%,олово 40% | 100 | ||||

| висмут 47%,свинец 35,3%,олово 17,7% | 98 | ||||

| висмут 52,5%,свинец 32%,олово 12,5% | 96 | ||||

| висмут 50%,олово 25%,кадмий 25% | 95 | ||||

| висмут 50%,свинец 31,2%,олово 18,8% | 94 | Сплав Ньютона | |||

| висмут 50%,свинец 25%,олово 25% | 93 | ||||

| висмут 50%,свинец 30%,олово 20% | 92 | Сплав Лихтенберга | |||

| висмут 51,6%,кадмий 8,1%,свинец 40,3% | 91 | ||||

| висмут 55,2%,свинец 33,3%,таллий 11,5% | 91 | Эвтектический сплав | |||

| натрий 50%,ртуть 50% | 90 | Хим.акт, Токсичен. | |||

| натрий 90%,ртуть 10% | 90 | Хим.акт, Токсичен. | |||

| натрий 96,7%,золото 3,3% | 80 | Хим.акт. | Эвтектический сплав | ||

| натрий 80%,ртуть 20% | 80 | Хим.акт, Токсичен. | |||

| висмут 35,3%,кадмий 9,5%,свинец 35,1%,олово 20,1% | 80 | ||||

| висмут 58%,индий 17%,олово 25% | 79 | Эвтектический сплав | |||

| натрий 90%,калий 10% | 77 | Хим.акт | |||

| висмут 50%,свинец 34,5%,олово 9,3%,кадмий 6,2% | 77 | ||||

| висмут 27,5%,кадмий 34,5%,свинец 27,5%,олово 10,5% | 75 | ||||

| висмут 33,7%,индий 65,3% | 72 | Эвтектический сплав | |||

| висмут 38,4%,свинец 30,8%,олово 15,4%,кадмий 15,4% | 71 | ||||

| висмут 49,5%,свинец 27,27%,олово 13,13%,кадмий 10,1% | 70 | Эвтектический сплав | |||

| натрий 70%,ртуть 30% | 70 | Хим.акт, Токсичен. | |||

| висмут 50,1%,свинец 22,6%,олово 13,3%,кадмий 10% | 68 | Сплав Липовица | |||

| висмут 50%,свинец 25%,олово 2,5%,кадмий 12,5% | 68 | Сплав Вуда | |||

| висмут 50,4%,свинец 25,1%,олово 14,3%,кадмий 10,2% | 67,5 | Сплав Вуда | |||

| висмут 50,1%,свинец 24,9%,олово 14,6%,кадмий 10,8% | 65,5 | Сплав Вуда | |||

| натрий 99%,таллий 1% | 64 | Хим.акт | Эвтектический сплав | ||

| висмут 53,5%,олово 19%,свинец 17%,ртуть 10,5% | 60 | токсичен | |||

| натрий 60%,ртуть 40% | 60 | Хим.акт.Токсичен. | |||

| натрий 80%,калий 20% | 58 | Хим.акт. | |||

| висмут 49,4%,индий 21%,свинец 18%,олово 11,6% | 57 | Эвтектический сплав | |||

| ртуть 70%,натрий 30% | 55 | токсичен, реаг.с водой. | |||

| висмут 42%,свинец 32%,ртуть 20%,кадмий 6% | 50 | токсичен | |||

| висмут 36%,ртуть 30%,свинец 28%,кадмий 6% | 48 | токсичен | |||

| висмут 47,7%,индий 19,1%,олово 8,3%,кадмий 5,3%,свинец 22,6% | 47 | Эвтектический сплав | |||

| натрий 50%,ртуть 50% | 45 | Хим.акт. | |||

| висмут 40,2%,кадмий 8,1%,индий 17,8%,свинец 22,2%,олово 10,7%,таллий 1% | 41,5 | ||||

| натрий 70%,калий% | 41 | Хим.акт. | |||

| натрий 60%,калий 40% | 26 | Хим.акт. | |||

| галлий 95%,цинк 5% | 25 | ||||

| натрий 85,2%,ртуть 14,8% | 21,4 | Хим.акт. | |||

| галлий 92%,олово 8% | 20 | ||||

| натрий 56%,калий 44% | 19 | Хим.акт. | |||

| калий 90%,натрий 10% | 17,5 | Хим.акт. | |||

| галлий 76%,индий 24% | 16 | ||||

| галлий 67%,индий 29%,цинк 4% | 13 | ||||

| калий 50%,натрий 50% | 11 | Хим.акт. | |||

| калий 60%,натрий 40% | 5 | Хим.акт. | |||

| галлий 62%,индий 25%,олово 13% | 4,85 | ||||

| галлий 61%,индий 25%,олово 13%,цинк 1% | 3 | Русский Сплав | |||

| калий 70%,натрий 30% | -3,5 | Хим.акт. | |||

| рубидий 91,8%,натрий 8,2% | -4,5 | Хим.акт. | |||

| калий 80%,натрий 20% | -10 | Хим.акт. | |||

| калий 78%,натрий 22% | -11,4 | Хим.акт. | |||

| калий 77,3%,натрий 22,7% | -12,5 | Хим.акт. | |||

| цезий 93%,натрий 7% | -28 | Хим.акт. | |||

| цезий 94,5%,натрий 5,5% | -30 | Хим.акт. | |||

| ртуть 97,2%,натрий 2,8% | -48,2 | Реаг.с водой. | |||

| ртуть, таллий | -61 | Наиболее легкоплавкий сплав |

Распространение сплавов в современной промышленности

Следует заметить, что все металлы, которые интенсивно используются современной промышленностью, являются именно сплавами. Так, более 90% всего получаемого в мире железа идет на изготовление чугунов и различных сталей. Объясняется такой подход к делу тем, что сплавы металлов в большинстве случаев демонстрируют лучшие свойства, нежели чем их «прародители».

Так, предел текучести чистого алюминия составляет всего лишь 35 Мпа. А вот если в него добавить 1,6% меди, магния и цинка в соотношении 2,5% и 5,6% соответственно, то этот показатель может легко превысить даже 500 МПа. Кроме прочего, можно значительно улучшить свойства электропроводности, теплопроводности или другие. Никакой мистики в этом нет: в сплавах строение кристаллической решетки изменяется, что и позволяет приобретать им прочие свойства.

Проще говоря, количество такого рода материалов в наши дни велико, но оно постоянно продолжает расти.

Твердые сплавы

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства. Они изготавливаются из тугоплавких металлов, обладающих повышенной твердостью.

Твердые сплавы из металлокерамики делятся на две группы:

— Титановольфрамовые сплавы «ТК» (с их помощью производят обработку стальных материалов и изделий);

— Вольфрамовые сплавы «ВК» (с их помощью осуществляется обработка цветных металлов и сплавов, материалов из чугуна и неметаллических изделий).

В свою очередь эти две группы подразделяются на марки твердых сплавов. Они имеют свои отличительные особенности (свойства), которые определяют условия и области использования данной марки. Свойства каждой из марок твердых сплавов предусмотрены так, чтобы выпускаемая продукция могла обеспечивать производство в любой его отрасли.

Очень важно правильно выбрать марку твердого сплава для каждого вида проводимых работ. Этот фактор очень важен и является одним из основным, им нельзя пренебрегать, от него зависит скорость и качество выполненной работы

При выборе марки сплава следует исходить из следующих основных условий:

— Физико-механических и эксплуатационных свойств твердых сплавов; — Характеристики обрабатываемого материала;

— Технических условий обработки и его вида; — Характера требований, предъявляемых к точности обработки и чистоте обрабатываемых поверхностей;

— Состояние станка его кинематических и динамических данных.

Таблица физико-механических свойств твердых сплавов и его химический состав.

| Сплав (группа) | Марка сплава | Теоретический состав сплава (без учета наличия примесей), % | Физико-механические свойства | ||||

| карбид вольфрама | кобальт | карбид титана | предел прочности при изгибе, кг/мм 2 не менее | удельный вес | Твердость по Роквеллу, шкала А не менее | ||

| Вольфрамовая | ВК2 | 98 | 2 | — | 100 | 15,0-15,4 | 90,0 |

| ВК3 | 97 | 3 | — | 100 | 14,9-15,3 | 89,0 | |

| ВК6 | 94 | 6 | — | 120 | 14,6-15,0 | 88,0 | |

| ВК8 | 92 | 8 | — | 130 | 14,4-14,8 | 87,5 | |

| ВК11 | 89 | 11 | — | 150 | 14,0-14,4 | 86,0 | |

| Титано-вольфрамовая | Т5К10 | 85 | 9 | 6 | 115 | 12,3-13,2 | 88,5 |

| Т14К8 | 78 | 8 | 14 | 115 | 11,2-12,0 | 89,5 | |

| Т15К6 | 79 | 6 | 15 | 110 | 11,0-11,7 | 90 | |

| Т15К6Т | 79 | 6 | 15 | 110 | 11,0-11,7 | 91 | |

| Т30К4 | 66 | 4 | 30 | 90 | 9,5-9,8 | 92,0 | |

| Т60К6 | 34 | 6 | 60 | 75 | 6,5-7,0 | 90,0 |

Вольфрамовые марки твердых сплавов:

ВК2 – наиболее твердый, износоустойчивый и теплостойкий из всех сплавов вольфрамовой группы;

ВК3 – высокая износоустойчивость и твердость, но несколько ниже, чем у сплава ВК2;

ВК6 – меньшая износоустойчивость и твердость, чем у сплава ВК3, при большей эксплуатационной прочности;

ВК8 – высокая эксплуатационная прочность и сопротивляемость ударам, вибрациям и выкрашиванию, при меньшей износоустойчивости и твердости, чем у сплава ВК6;

ВК11 – наиболее прочный из всех указанных выше вольфрамовых твердых сплавов. Наиболее низкие твердость и износоустойчивость. Применяется при обработке специальных труднообрабатываемых материалов.

Титано-вольфрамовые марки твердых сплавов:

Т5К10 – наивысшая для титано-вольфрамовых сплавов эксплуатационная прочность. Менее тверд и износоустойчив, чем сплав марки Т14К8;

Т14К8 – Большая твердость, износоустойчивость и теплостойкость, чем у сплава Т5К10, при несколько меньшей эксплуатационной прочности;

Т15К6 – большая твердость, износоустойчивость и теплостойкость, чем у сплава Т14К8, при меньшей эксплуатационной прочности;

Т15К6Т – большая твердость, износоустойчивость, чем у сплава Т15К6, при незначительно пониженной эксплуатационной прочности;

Т30К4 – высокая твердость, износоустойчивость и теплостойкость, при значительно пониженной эксплуатационной прочности;

Т60Л6 – наиболее износоустойчивый и теплостойкий из всех сплавов титано-вольфрамовой группы, при наименьшей эксплуатационной прочности.

Ниже Вы можете ознакомится с таблицей рекомендаций по выбору марок твердых сплавов в зависимости от вида, характера и условий обработки, а также от обрабатываемого материала. Однако могут возникнуть случаи, в которых в силу специфичности операции, условий применения или обрабатываемого материала эта таблица окажется недостаточной.

Металлы и сплавы в стоматологии Классификация

Все металлы и сплавы делят на черные и цветные.

Черные металлы – это железо и сплавы на его основе. Стали и чугун. Чугун содержит более 2,14% углерода. В стоматологии не применяется.

Поверхность у чугуна матовая и неблестящая. Он плохо поддается полировке.

Сталь в стоматологии

сплав на основе железа, содержащий менее 2,14% углерода. Кроме железа и углерода в стали присутствуют и другие металлы. Они придают сплаву новые свойства (легированная сталь), в том числе делают её нержавеющей.

Стальные колпачки для штамповки коронок

Легированная сталь – сплав железа и углерода, с добавлением любых других металлов. Они меняют свойства сплава (температуру плавления, твердость, пластичность, ковкость и т.д.).

Легированная сталь

Нержавеющая сталь – сталь устойчивая к коррозии. В качестве антикарозионного агента чаще всего применяют хром (21%), а также другие металлы.

Цветные металлы — это соответственно все остальные металлы.

Металлы в ортопедической стоматологии делят на благородные и не благородные.

Благородные металлы (или драгоценные металлы) – металлы устойчивые к коррозии и химически инертные. Основные благородные металлы – это золото, серебро, и металлы платиновой группы (платина, палладий, иридий, осмий и др.).

Неблагородные металлы – металлы, легко подвергающиеся коррозии, и не встречающиеся в природе в чистом виде. Их всегда добывают из руд.

В зависимости от плотности

металлы применяемые в стоматологии бывают легкие и тяжелые.

В этом вопросе нет единой точки зрения. Наиболее общий критерий – плотность металла больше плотности железа (8г/см³) или атомный вес больше 50 а.е.м. Если хотя бы одно условие выполняется – металл тяжелый.

![]()

Для экологии и медицины тяжелые металлы — это металлы, которые обладают высокой токсичностью и экологической значимостью. Что создает ещё большую путаницу. Например золото с плотностью 19,32 г/см³ и атомным весом 197 а.е.м. не относят к тяжелым металлам, из-за его инертности и отличной биосовместимости.

![]()