Цирконий в атомной энергетике

До 50-х годов прошлого столетия считалось, что цирконий не пригоден для использования в этой сфере. Однако именно в 50-х гг. был впервые получен материал, который полностью очищен от такой примеси, как гафний. После очистки оказалось, что чистый цирконий обладает очень малым поперечным сечением поглощения тепловых нейтронов. Именно это качество стало основным и дало возможность использовать циркониевые сплавы в атомной энергетике.

Стоит добавить, что использовать просто очищенный цирконий не получалось из-за того, что стойкость к коррозии была слишком низкой в горячей воде. После этого было принято решение об использовании именно сплавов на основе циркония. Они отлично зарекомендовали себя при применении в реакторах с пароводяным теплоносителем, а также в других подобных агрессивных средах.

Структура и химический состав латуни

Структура и хим. состав латуни — вопрос весьма важный. Латунь – двух- или многокомпонентный твердый раствор – сплав, на основе меди и цинка. Известна латунь чрезвычайно давно, еще со временем Древнего Рима, и используется до сих пор. Свойства ее зависят от количественного состава.

Традиционный состав латуни – 70% меди и 30% цинка. Цинк повышает механические и технологические качества сплава, и при этом удешевляет его, поскольку является металлом более доступным по стоимости. На практике применение растворов с долей цинка большей чем 50% встречается редко.

Латунь отличается очень красивым золотистым цветом. Однако без защитного слоя – лака, например, довольно быстро темнеет. В довольно большом количестве случаев это свойство недостатком не считают.

Маркируется сплав в зависимости от состава. Обозначается латунь буквой «Л», затем следует цифра, указывающая на долю меди – 70, например. Если сплав легировался, то все добавки указываются по уменьшению их доли, а затем указывается и состав. Например, ЛАЖ60-1-1 означает, что в латуни 60% меди, и что сплав легирован алюминием – 1% , и железом – 1%.

О том, как горит латунь, и как происходит плавка материала дома, расскажет данный видеоролик:

Классификации по доле цинка

Классифицируют составы по доле цинка:

- если его содержание составляет 5–20%, латунь называют красной – томпак;

- если доля цинка колеблется в диапазоне 20–36%, сплав носит название желтая латунь;

- сплав с долей цинка в 48–50% называют техническим.

При производстве латуни более 50% цинка получают из переработки вторичного сырья, поэтому сплав можно отнести к довольно экологичной продукции.

Двухкомпонентные

Двухкомпонентные включают в себя только медь и цинк. Здесь на свойства сплава сильно влияет фазовый состав. Медь способна растворить не более 39% цинка. Причем при увеличении температуры растворимость уменьшается, образуется при этом только однофазный раствор – α-фаза. Такие сплавы называют α-латунями, они отличаются высокой пластичностью и достаточно прочны, если доля цинка достигает 30%.

Двухкомпонентные включают в себя только медь и цинк. Здесь на свойства сплава сильно влияет фазовый состав. Медь способна растворить не более 39% цинка. Причем при увеличении температуры растворимость уменьшается, образуется при этом только однофазный раствор – α-фаза. Такие сплавы называют α-латунями, они отличаются высокой пластичностью и достаточно прочны, если доля цинка достигает 30%.

При увеличении доли цинка часть металла уже не растворяется и формируется двухфазный раствор – α+β’-латунь. β’– фаза более твердая, но и более хрупкая, поэтому такой сплав прочнее, но пластичность теряет.

Эта особенность обуславливает и не совсем обычный метод обработки. Так, для холодной обработки – фигурные профили, проволока, используется только α-латунь, поскольку ее пластичность высока при низкой температуре, а в температурном диапазоне от +300 до +700 С резко падает, так что при нагреве деформировать латунь бесполезно. А вот α+β’-растворы обрабатывают именно при высокой температуре.

Многокомпонентные

Многокомпонентные в качестве добавок могут содержать:

- никель – увеличивает коррозийную стойкость;

- кремний – уменьшает прочность, но совместно со свинцом придает антифрикционные свойства;

- свинец – не более 4%, уменьшает прочность, но облегчает механическую обработку. Такие латуни часто называют автоматными;

- железо – уменьшает рост зерен, что улучшает механические свойства сплава;

- олово – не больше, чем доля цинка. Иначе сплав превращается в одну из разновидностей бронзы. Олово придает сплаву стойкость к действию морской воды, за что такая латунь и получила название морской;

- марганец – увеличивает стойкость к коррозии, способствует прочности.

Далее мы рассмотрим технологии и оборудование для литья латуни, формы, температуру и другие важные нюансы производства латуни в России.

Использование

Общее использование для сплавов zamak включает:

- Зеркало создает

- Слесарное дело деталей

- Приспособления ванной (краны и насадки для душа)

- Гитара Rickenbacker «R» tailpieces

- Гибсон Тьюн-о-Мэтик-Бридж и stopbar tailpiece

Ручки

- Отлейте под давлением игрушки

- Листовая сталь, оснащающая

- Автомобильные запасные части

- Рыбалка шатаний

- Веса балансирования колеса (особенно видный в Европейском союзе)

Сплавы Zamak также используются в огнестрельном оружии, включая произведенных:

- Отрасли промышленности Сандэнса

- Lorcin Engineering Company

- Отрасли промышленности Дэвиса

- Оружие Финикса

- Генри, повторяющий руки — действие рычага.22lr приемник, покрывает

Замак 2

Замак 2 имеет тот же состав, что и замак 3, с добавлением 3% меди для увеличения прочности на 20%, что также увеличивает цену. Замак 2 обладает наибольшей прочностью из всех сплавов Замак. Со временем он лучше других сплавов сохраняет свою прочность и твердость; однако он становится более хрупким, дает усадку и становится менее эластичным.

Замак 2 также известен как Кирксит, когда его используют в качестве кубика под действием силы тяжести . Первоначально он был разработан для штампов из листового металла с небольшими объемами. Позже он приобрел популярность для изготовления малотиражных штампов для литья под давлением . Он также реже используется для искробезопасных инструментов и оправок для прядения металла.

| Легирующие элементы | Примеси | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Стандарт | Предел | Al | Cu | Mg | Pb | Компакт диск | Sn | Fe | Ni | Si | В | Tl |

| ASTM B240 (слиток) | мин | 3.9 | 2,6 | 0,025 | — | — | — | — | — | — | — | — |

| Максимум | 4.3 | 2,9 | 0,05 | 0,004 | 0,003 | 0,002 | 0,075 | — | — | — | — | |

| ASTM B86 (литой) | мин | 3.5 | 2,6 | 0,025 | — | — | — | — | — | — | — | — |

| Максимум | 4.3 | 2,9 | 0,05 | 0,005 | 0,004 | 0,003 | 0,1 | — | — | — | — | |

| EN1774 (слиток) | мин | 3.8 | 2,7 | 0,035 | — | — | — | — | — | — | — | — |

| Максимум | 4.2 | 3.3 | 0,06 | 0,003 | 0,003 | 0,001 | 0,02 | 0,001 | 0,02 | — | — | |

| EN12844 (литой) | мин | 3,7 | 2,7 | 0,025 | — | — | — | — | — | — | — | — |

| Максимум | 4.3 | 3.3 | 0,06 | 0,005 | 0,005 | 0,002 | 0,05 | 0,02 | 0,03 | — | — | |

| GB8738-88 | мин | 3.9 | 2,6 | 0,03 | — | — | — | — | — | — | — | — |

| Максимум | 4.3 | 3.1 | 0,06 | 0,004 | 0,003 | 0,0015 | 0,035 | — | — | — | — |

| Свойство | Значение показателя | Императорское значение |

|---|---|---|

| Механические свойства | ||

| Предел прочности на растяжение | 397 МПа (331 МПа в возрасте) | 58000 фунтов на квадратный дюйм |

| Предел текучести (смещение 0,2%) | 361 МПа | 52000 фунтов на квадратный дюйм |

| Сила удара | 38 Дж (7 Дж в возрасте) | 28 фут-фунт-сила (5 фут-фунт-сила в возрасте) |

| Относительное удлинение при F макс. | 3% (2% в возрасте) | |

| Относительное удлинение при разрыве | 6% | |

| Прочность на сдвиг | 317 МПа | 46000 фунтов на квадратный дюйм |

| Предел текучести при сжатии | 641 МПа | 93000 фунтов на квадратный дюйм |

| Усталостная прочность (обратный изгиб 5х10 8 циклов) | 59 МПа | 8,600 фунтов на квадратный дюйм |

| Твердость | 130 по Бринеллю (98 в возрасте по Бринеллю) | |

| Модуль упругости | 96 ГПа | 14,000,000 фунтов на квадратный дюйм |

| Физические свойства | ||

| Диапазон затвердевания (диапазон плавления) | 379—390 ° С | 714–734 ° F |

| Плотность | 6,8 кг / дм 3 | 0,25 фунта / дюйм 3 |

| Коэффициент температурного расширения | 27,8 мкм / м- ° C | 15,4 мкдюймов / дюйм-° F |

| Теплопроводность | 105 Вт / мК | 729 БТЕ-дюйм / час-фут 2 — ° F |

| Удельное электрическое сопротивление | 6,85 мкОм-см при 20 ° C | 2,70 мкОм-дюйм при 68 ° F |

| Скрытая теплота (теплота плавления) | 110 Дж / г | 4,7×10 −5 БТЕ / фунт |

| Удельная теплоемкость | 419 Дж / кг- ° C | 0,100 БТЕ / фунт- ° F |

| Коэффициент трения | 0,08 |

KS

Сплав KS был разработан для центробежного литья декоративных деталей. Он имеет тот же состав, что и замак 2, за исключением того, что в нем больше магния для получения более мелких зерен и уменьшения эффекта апельсиновой корки .

| Легирующие элементы | Примеси | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Стандарт | Предел | Al | Cu | Mg | Pb | Компакт диск | Sn | Fe | Ni | Si | В | Tl |

| Nyrstar | мин | 3.8 | 2,5 | 0,4 | — | — | — | — | — | — | — | — |

| Максимум | 4.2 | 3.5 | 0,6 | 0,003 | 0,003 | 0,001 | 0,020 | — | — | — | — |

| Свойство | Значение показателя | Императорское значение |

|---|---|---|

| Механические свойства | ||

| Предел прочности на растяжение | <200 МПа | <29000 фунтов на квадратный дюйм |

| Предел текучести (смещение 0,2%) | <200 МПа | <29000 фунтов на квадратный дюйм |

| Удлинение | <2% | |

| Твердость | 150 Бринелля макс. | |

| Физические свойства | ||

| Диапазон затвердевания (диапазон плавления) | 380—390 ° С | 716–734 ° F |

| Плотность | 6,6 г / см 3 | 0,25 фунта / дюйм 3 |

| Коэффициент температурного расширения | 28,0 мкм / м- ° C | 15,4 мкдюймов / дюйм-° F |

| Теплопроводность | 105 Вт / мК | 729 БТЕ-дюйм / час-фут 2 — ° F |

| Электрическая проводимость | 25% МАКО | |

| Удельная теплоемкость | 419 Дж / кг- ° C | 0,100 БТЕ / фунт- ° F |

| Коэффициент трения | 0,08 |

Related Posts via Categories

- Латунь Л63 и другие сплавы меди и цинка – особенности и характеристики

- Какова температура плавления и технология литья меди и ее сплавов?

- Изделия из латуни – какие они бывают и в чем их преимущества

- Свойства и достоинства латунного проката

- Латунь – полезная информация о сплаве и его эксплуатационных характеристиках

- Латунный лист – востребованный вид металлопроката

- Латунный профиль – практичность и изящество современного материала

- Как почистить латунь – методы и средства очистки сплавов

- Латунная труба – популярно о ее производстве и применении

- Сплав меди с цинком – как называется и чем хорош?

Состав сплава

Характеристики материала зависят от его состава. У ЦАМ основой является цинк. В качестве легирующих компонентов выступает медь и алюминий. Классическое соотношение металлов в составе сплава:

Каждый их металлов влияет на характеристики сплава по-разному:

- Цинк — пластичный и хрупкий материал. Обладает низкой температурой плавления. Из него делают основу ЦАМ.

- Чтобы увеличить механические характеристики сплава, в его состав добавляют алюминий. Он уменьшает размер зёрен в структуре материала, тем самым увеличивая общую прочность.

- Дополнительно увеличивают прочность с помощью введения меди. От добавления одного процента этого материала общая прочность сплава увеличивается на 7%. Однако медь ухудшает показатель коррозийной устойчивости материала и снижает его пластичность.

Увеличить устойчивость ЦАМ к коррозии можно при добавлении небольшого количества магния. В смеси можно встретить вкрапления других материалов, которые негативно влияют на его характеристики. К ним относится железо, олово, кадмий и свинец. Если этих материалов в составе содержится слишком много, оно становится менее устойчивым к механическому воздействию. При изменении химического состава сплава можно добиться улучшения или ухудшения физических характеристик материла.

Характерные особенности и маркировка

Соединения, полученные относительно новым технологическим способом, не меняют своих характеристик даже при очень высоких температурах – выше 1000 градусов. Также они не деформируются при значительных механических нагрузках. Это обеспечивается тем, что они создаются из тугоплавких металлов с добавлением менее прочного кобальта, который придает составу прочность на изгиб, чтобы изделие не обладало хрупкостью титана и не ломалось.

Первая особенность, на которую мы обращаем внимание, – изготовление прессованием. Смешиваются порошковые карбиды вольфрама, титана и тантала с мелкими частицами кобальта

Добавляются легирующие элементы, к примеру, хром. Затем под воздействием большого давления и сверхвысоких температур производится термическое спекание.

Маркировка твердых сплавов производится на основании государственных стандартов. Она включает цифровой и буквенный набор.

Представим наиболее популярные соединения. Они используются на производствах разного типа. Пропорции компонентов отвечают за характеристики.

ВК2

Содержание вольфрама – доминирующее, поэтому его литера стоит впереди. Кобальта только 2% – об этом нам говорит цифра. Если не считать легирующие добавки и примеси, которых от силы наберется сотая часть процента, то остальные 98% принадлежат W.

Это аналог – вольфрамокобальтовый набор с большим содержанием последнего – не 2, а 6% кобальта. Но здесь есть конкретизация по применению – из такого материала следует изготавливать инструменты для обработки тугоплавких сталей.

Т5К10

Когда есть три элемента составляющих, вместо двух, то самый распространенный, которого основная масса, может не писаться. Он априори основа сплава – это вольфрам. А то, что стоит с цифрами рядом, это второстепенные компоненты – 5% титана и 10% кобальта.

Т14К8

Аналогичное содержание, но другие процентные коэффициенты. Увеличение титанового включения придает прочности, но и хрупкости.

ТТ7К12

Аналог, но с добавлением тантала. Состав: W – 71%; Ti – 17%; Co – 12%; Та – меньше 1%, как примесь.

Кроме классических веществ, добавляют также молибден, никель. Полученные материалы приобретают свойства указанных элементов. Это дорогостоящие металлы, применяемые для особых деталей самолетостроения и машиностроения.

Кроме указания на то, какой ингредиент входит в соединение и в каком процентном соотношении, есть еще буквенное указание на применение. Такую классификацию провела международная организация, наименование – ИСО. Это позволило унифицировать маркировку отечественных и зарубежных аналогов. Литера ставится обычно в конце аббревиатуры.

Н

Заточенным предметом из состава данной марки можно обрабатывать закаленную сталь. Она тверже и прочнее обычных металлов.

К

Подходит для чугуна. Большое количество углерода в сочетании с железом делает его менее пластичным, поэтому резка другим инструментом может привести к сколам и трещинам.

P

Для пластичных материалов с повышенной вязкостью. Когда их режешь, стружка получается сливная. Они «сливается» вниз от резца, что негативно сказывается на результате.

S

Идеально подходит для таких веществ, которые имеют повышенную жаропрочность. Здесь актуально то, что твердосплавные инструменты еще менее подвержены влиянию высоких температур.

Сталь имени базара в Дамаске и булат, и их отличия

Дамасская сталь, несмотря на своё название с городом никак не связана, своё название она получила в Средние века из-за крупного оружейного базара расположенного там. А появилась она ещё в античности.

Клинок из дамасской стали представляет собой клинок из нескольких пакетов стали с различным содержанием углерода.

Наиболее известна так называемая «харалужная» сталь. В этом случае кузнец сваривал несколько прутков металла с разным содержанием углерода в один пакет, после чего закручивал его в косу и проковывал в брусок, несколько таких брусков также сваривались, закручивались и проковывались.

После отковки клинок закаливался и затачивался. Характерный упорядоченный рисунок на его поверхности протравливался.

Вторым вариантом изготовления дамаска было многократное проковывание пакета пластин из стали, с постоянным его складыванием и сгибанием. В итоге получалось «слоёное тесто» из сотни с лишним микрослоев материала различной твёрдости и вязкости.

Но и этот вариант занимал огромное количество времени. Для такой ковки требовалось применять труд молотобойцев, так как в одиночку кузнец явно не справился бы с такой работой.

Так получалось великолепное оружие, легенды окрестили его по имени восточного города Дамаск, но на самом деле харалужные клинки появились в Европе в начале средних веков, о чем свидетельствуют многочисленные археологические находки. Так бастарды, то есть одноручные европейские мечи из дамасской стали появились раньше, чем киличи и шамширы с Востока.

Дамасская сталь отличалась от композитных клинков японских и европейских мастеров. Но, несмотря на великолепные характеристики, изготовление таких мечей было слишком трудоёмким. Особого распространения они не получили, но зато вошли в легенды.

Нужно заметить, что качества дамасских клинков сильно преувеличены. Клинок не мог прорубить сам по себе пластинчатый доспех или перерубить подушку, это все выдумки романистов 18-19 веков. Дамасские клинки отличались лишь повышенной прочностью, остротой заточки и повышенным режущим свойством, за счёт многослойной структуры клинка.

В конце 19 века дамасская сталь и булат были получены русским металлургом Аносовым. Но если булатные клинки массово выпускались на Златоустовском заводе, то выпуск дамасской стали был признан экономически невыгодным, ввиду её сложности.

Он как раз и пришёл в Европу с Востока, под именем вутц его делали в Индии, в Афганистане и Иране он еще известен под именем хорошан. Внешне отличить дамасскую сталь от булата сравнительно просто. Булат имеет хаотический, беспорядочный узор, в то время как на дамаске полученном ковкой узор более стабилен и упорядочен.

Получали булат из высокоуглеродистой стали, практически чугуна, добавляя в него частицы низкоуглеродистого металла при плавке, не до конца расплавившиеся частицы низкоуглеродистой структуры и придают булату его характерные узоры.

Вообще древние мастера владели не только этим секретом, вариантов выплавки было много, но основным и наиболее лёгким в освоении был все-таки этот.

Как и дамаск, булат не обладал сверхъестественными способностями. Высокопрочная сталь клинка, хорошая вязкость и твёрдость – это клинок из булата. Но на фоне современных ему композитных мечей, зачастую изготовленных с нарушениями технологии, булат отличался великолепными характеристиками.

С окончанием средневековья в котором были и войны, и нашествие татар, секрет получения дамаска и булата был утрачен. Восстановил его в 1881 году российский металлург Аносов.

Переработка отходов

Цинковые сплавы идеально соответствуют требованиям экодизайна, поскольку они полностью пригодны для вторичной переработки. Они сохраняют свои механические свойства независимо от количества отражений. Сектор рециклинга существует уже давно и позволяет собирать и автоматически сортировать отходы на различных этапах процесса, от производства слитков сырья до деталей, отслуживших свой срок.

Таким образом, отходы, идентифицированные как находящиеся в цинковых сплавах (литье, отработанные детали), переплавляются. Полученную ванну затем фильтруют, анализируют, повторно титруют и снова анализируют, чтобы убедиться в ее соответствии стандарту, затем отливают в виде слитков, готовых к повторному использованию.

Способы производства

Сегодня томпак может выпускаться при применении самых различных технологий. Наибольшее распространение получил вариант, который предусматривает использование электрической печи, которой происходит нагрев состава до 1400 градусов Цельсия. При воздействии подобной температуры происходит выделение силиката, который всплывает на поверхность и удаляется.

Среди других особенностей отметим следующее:

- Получается основной металл, который сливается в специальный контейнер. Встречается довольно большое количество различных устройств, предназначение которых заключается в выпуске томпака. Нагрев основного состава должен проводится до температуры 1400 градусов Цельсия. При этом нужно соблюдать определенные правила безопасности.

- Следующий шаг заключается в продувке полученного состава кислородом. Для этого также применяется специальное оборудование. Процедура продувки приводит к активному выделению тепловой энергии и химической реакции.

- В результате химической реакции в ходе воздействия кислорода образуется медь. Она характеризуется тем, что имеет большое количество различных примесей, за счет которых существенно снижаются свойства.

- Далее проводится электрическая очистка состава, при котором применяется специальный подкисленный медный купорос.

- В полученную расправленную медь проводится введение цинка. Этот материал повышает прочность и коррозионную стойкость.

Приведенная выше информация указывает на то, что процесс получения подобного состава довольно сложен и трудоемок. Именно поэтому стоимость томпака достаточно велика, однако намного меньше стоимости драгоценного металла.

Не стоит забывать о том, что томпак является сплавом меди и цинка. Этот состав обладает весьма привлекательными характеристиками, применяется при создании различного высокоточного измерительного и другого оборудования. Кроме этого, высоко ценятся декоративные характеристики. При определенном соотношении основных компонентов сплав напоминает золото, однако свойства серьезно отличаются.

Химический состав и основные характеристики

Сплав меди с цинком, который всем хорошо известен под названием «латунь», люди начали использовать еще с античных времен, изготавливая из него оружие, орудия труда, посуду и многие другие изделия. Изначально вместо цинка, открытого учеными всего 5 столетий назад, для получения такого сплава применяли цинкосодержащую руду – галмей. Сам томпак был изобретен в XVII веке. Считается, что автором химического состава этого сплава стал англичанин Кристофер Пинчбеккер.

Благодаря своим характеристикам (в первую очередь, очень красивому цвету) томпак буквально за несколько десятков лет стал известен во всем мире. К слову сказать, огромную популярность данный сплав завоевал у мошенников, которые выдавали изделия из него за золотые, обманывая доверчивых граждан и зарабатывая на этом большие деньги. Как раньше, так и сейчас в обиходе и среди специалистов можно услышать разные названия томпака:

- принцеталл;

- хризохалк;

- симилор;

- ореид;

- хризорин.

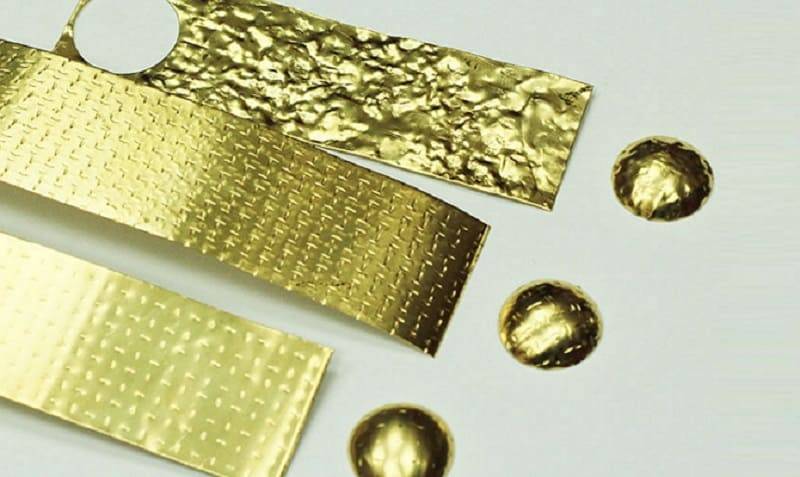

Холоднокатанная латунная лента Л90 – материал, из которого впоследствии изготавливают изделия из томпака

Томпак, как уже ясно из всего вышесказанного, является сплавом меди и цинка, при этом первого элемента в томпаке содержится 88–97%, а второго (цинка) – не более 10%. Существует еще такой материал, как полутомпак. Это сплав, в химическом составе которого 10–20% цинка.

Количество цинка в составе любой латуни, в том числе и томпака, влияет не только на характеристики сплава, но и на его цвет. Так, при увеличении содержания этого элемента в составе латуни цвет ее поверхности меняется от красного до светло-желтого. Увеличение количественного содержания цинка в химическом составе томпака позволяет добиться:

- получения благородного золотого цвета;

- улучшения антифрикционных характеристик;

- хороших механических и технологических характеристик;

- значительного снижения стоимости (если сравнивать ее с ценой чистой меди).

Химический состав медных сплавов, используемых для имитации золота

Томпак обладает целым перечнем достоинств, к числу которых следует отнести:

- исключительно высокую устойчивость к коррозии;

- повышенную износостойкость;

- хорошую свариваемость с различными материалами (сталью, цветными и благородными металлами);

- высокую пластичность (что позволяет использовать для обработки томпака методы пластической деформации, наносить на поверхность изделий из него гравировку);

- подвергаемость эмалировке и золочению;

- немагнитность.

Томпак также обладает следующими характеристиками:

- твердость – до 145 МПа;

- температура, при которой сплав начинает плавиться, – 10450 Цельсия;

- коэффициент трения: без применения смазки – 0,44; при использовании смазочных материалов специального типа – 0,074;

- предел прочности, измеряемый при растяжении, – 440–520 МПа;

- относительное удлинение, которое материал получает после разрыва, – 3%;

- плотность материала – 8780 кг/м3.

Современные производители выпускают томпак в виде листового проката или в брусках, что и предопределяет варианты дальнейшего использования такого материала. Точно узнать о том, какие элементы и в каком количестве входят в химический состав сплава, можно по его маркировке. Так, буква «Л», обязательно присутствующая в обозначении томпака, означает, что перед нами латунь. Цифры, стоящие после этой буквы, указывают на то, сколько в составе сплава содержится основного металла – меди. В такой латуни, кроме меди и цинка, обязательно есть примеси, точное количество которых можно узнать из специальных таблиц. Следует иметь в виду, что сплавы, в которых меди менее 90% (Л85, Л80 и др.), относятся к категории полутомпак.

Сравнение по техническим и пользовательским характеристикам

Срок службы. Гладкая внутренняя поверхность стальных труб, покрытых снаружи алюминиевой рубашкой, не способствует отложениям известковых и солевых отложений.

Обычный срок службы у биметаллических радиаторов составляет более 20 лет, и здесь соперником у них может быть только чугун.

Считается что из-за ненадежного лакокрасочного покрытия и недостаточной коррозиестойкойсти стали, срок эксплуатации стальных приборов ниже и находится в пределах 15-20 лет.

Теплоотдача радиаторов — понятие относительное. Алюминий отличается высоким коэффициентом теплоотдачи. Биметаллическая секция имеет теплоотдачу около 200 Вт. У стальных секций одинаковой площади этот показатель почти в два раза ниже.