Преимущества и недостатки

Преимущества

Небольшая масса. Вес дюралюмина намного меньше, нежели у стали. Поэтому его применяют при создании автомобилей, летательных аппаратов. Дюраль применяют в целях облегчения конструкции.

Высокая прочность конструкции. Поэтому материал используется для создания важных механизмов. Согласно исследованиям специалистов установлено, что сломать дюраль очень сложно.

Устойчивость к экстремальным температурам. По этой причине дюраль используется при изготовлении радиаторов.

Значительная устойчивость к вибрациям, причем показатели больше, чем таковые у стали. По этой причине дюралюминий часто применяют при производстве буровой техники.

Невысокая цена, обусловленная несложной технологией создания. Поскольку материалы не требуют разогревания при экстремальных температурах, изготовление дюралюминия недорогое.

Металл долговечен, поэтому эксплуатировать механизмы из него возможно долгое время.

Недостатки

Сильная зависимость от коррозии и воздействия влаги. В связи с этим при использовании материал нужно защищать каким-либо покрытием.

Не все виды сплава возможно сваривать. В самолетостроении для производства механизмов из дюралюминия применяют заклепки. Их можно делать лишь из специального сплава дюраля, который подходит для сварочных работ.

Мне нравитсяНе нравится

Виды сплавов

С учетом способа изготовления и воздействия разной температуры могут изменяться параметры дюраля. Существуют такие разновидности металла:

- Алюминий с медью, магнием, добавлением марганца. Иное название — «дюралюмин». При создании не подвергается закалке. Соединения применяют для производства автомобильных радиаторов, герметично закрывающихся баков, труб для изготовления бензопроводов. Из них производят стройматериалы. Сплавы легко свариваются, плохо поддаются ржавчине. Их сложно разрезать. Вместе с тем для защиты от ржавчины необходимо применять дополнительное покрытие.

- Алюминий, магний или марганец. По-другому называют «мангалий». Материал сложен по конструкции. Основной элемент — алюминий, другие компоненты представлены для придания сплаву полезных свойств. Применяется для сборки космических объектов, авиационной техники, скоростных поездов. Слабо подвержен коррозии, легко сваривается. Однако плохо переносит воздействие влажной среды.

- Алюминий, магний и кремний. По-другому называют «авиаль». Хорошо защищен от коррозии, а весит мало. Применяется при высокой влажности, при прохождении электротока. При изготовлении сплав подвергают закаливанию при температуре 525°C. Затем его резко охлаждают с помощью воды — до 20°C. Процедура длится 10 дней.

Что такое плакирование алюминиевых плит

В зависимости от требований заказчика, дюралевую плиту купить можно с разным способом изготовления. В соответствии с требованиями ГОСТ 17232-99, плиты могут быть плакированными и неплакированными. Плакирование (плакировка) – приварка в процессе горячей пластической деформации покрытия на поверхность плиты. В качестве плакирующего слоя применяют технически чистый алюминий марки АД1пл с содержанием примесей не более 0,7%. Для плит применяют нормальное и технологическое плакирование. Нормальное (толщиной 2-4% от толщины листа) служит для повышения коррозионной стойкости дуралюминов типа Д16. Чистый алюминий образует тонкую защитную пленку оксида, надежно предохраняющую лист от коррозии.

Цель технологического плакирования (1,5% толщины) – повышение технологичности при горячей прокатке с большими обжатиями. Технологическое плакирование коррозионную стойкость практически не повышает.

При плакировании к маркировке добавляются индексы «А» – нормальное и «Б» – технологическое плакирование.

сплав Д16Т

Д16Т – алюминиевый сплав, который обладает стабильной структурой, малым весом, хорошей прочностью, обрабатываемостью и сопротивляемостью к незапланированной микроскопической деформации. Относится к сплавам системы Al – Cu – Mg (алюминий, медь, магний) и легируется марганцем.

Маркировка Д16Т позволяет получить информацию об основных свойствах: Д – дюраль, 16 – порядковый серийный номер сплава, Т – закаленный, термически упроченный и естественно состаренный (что отличает его от обычного Д16). За счет такого набора характеристик материал активно используется в корабле-, самолето- и даже ракетостроении.

Подготовка к большой войне

0 Смотреть все фото в галерее

Мало того, даже собственные расчеты в рамках мобилизационного плана «МП-1», которые датируются 17 июня 1938 года (утвержден Комитетом обороны при Совете Народных Комиссаров), предполагали, что стране в случае войны потребуется порядка 131,8 тысячи тонн алюминия. А к 1941 году в реальности Советский Союз был способен выпускать не более 100 тысяч тонн «крылатого металла», и это, естественно, без учета потери западных территорий, на которых располагались основные предприятия цветной металлургии. Наиболее чувствительным к дефициту алюминия была авиационная отрасль, и для частичного удовлетворения растущих потребностей Наркомавиапрома Совет Народных Комиссаров выработал ряд мер. В 1941 году недостачу предполагалось закрывать с помощью использования возврата легких металлов (34 тыс. тонн), внедрение в конструкцию самолетов облагороженной древесины (15 тыс. тонн), производств магниевых сплавов (4 тыс. тонн) и за счет банальной экономии (18 тыс. тонн). Это, кстати, стало следствием возросших мобилизационных аппетитов Советского Союза: к 1942 году планировали использовать уже не 131,8 тыс. тонн алюминия, а более 175 тыс. тонн. Кроме количественного наращивания производства алюминия, в стране заранее были предусмотрены методы качественного улучшения сплавов на базе «крылатого металла». Дюралюминиевые самолеты первоначально в армии больше ремонтировались и красились, чем летали, что являлось следствием невысокой коррозионной стойкости сплава. Со временем на заводе имени Авиахима разработали метод плакирования дюраля чистым алюминием (который, в свою очередь, на воздухе покрывался прочной защитной оксидной пленкой), и с 1932 года этот прием стал обязательным для всего советского авиапрома.

«Алюминиевый голод» негативно сказывался на качестве отечественных самолетов не только легкомоторного класса типа У-2 и УТ-2, но и истребителей Як-7 и ЛаГГ-3. Например, истребитель Як-7 представлял собой самолет с деревянным крылом и гладкой фанерной обшивкой фюзеляжа. Хвостовая часть корпуса, рули и элероны обтягивались полотном. Из дюралюминия изготавливались только капот двигателя и бортовые люки носовой части самолета. Более того, один из основных боевых истребителей периода войны ЛаГГ-3 был вообще цельнодеревянным. Силовые элементы его конструкции изготавливались из так называемой дельта-древесины. Аббревиатуру «ЛаГГ» летчики с сарказмом расшифровывали как «лакированный гарантированный гроб». Тем не менее таких самолетов, в том числе на авиазаводах Ленинграда, было выпущено 6528 штук, и они активно участвовали в боевых действиях. По мнению военного историка А.А. Помогайбо, эти истребители изначально были «обречены уступать немецким алюминиевым Ме-109, которые к 1941 году приблизились по скорости к отметке 600 км/ч».

Сплавы на алюминиевой основе, так необходимые авиации, в СССР к началу войны выплавляли три комбината: имени Ворошилова в Ленинграде, московский №95 и построенный в 1940 году Ступинский завод легких сплавов №150. При возведении последнего за помощью активно обращались к американцам. В 1935 году делегация под руководством Андрея Туполева отправилась в США, где выяснилось, что в заокеанском авиастроении широко используется большие листы дюрали 2,5 метра на 7 метров. В СССР к тому времени не могли сделать лист больше 1х4 метра – такие технологические стандарты существовали еще с 1922 года. Естественно, правительство обратилось к с просьбой предоставить многовалковые станы для производства аналогичных дюралюминиевых листов, но ответ был отрицательным. Не продала станы «Алкоа» — так продаст давний бизнес-партнер Советского Союза Генри Форд. Его компания и еще несколько подобных в США поставили в конце 30-х годов в СССР несколько крупных прокатных станов для алюминиевых сплавов. В результате один только Ступинский завод в 1940 году выпустил 4191 тонну высококачественного дюралюминиевого проката.

Алюминий д16т характеристики – Справочник металлиста

В справочной литературе приведена информация о том, что на основе алюминия изготавливается около 240 сплавов. Каждый из них имеет свои особенности, область применения, составляющие, характеристики. К списку таких материалов принадлежит алюминиевый сплав Д16Т, в состав которого входит магний и медь. Он универсален, что позволяет применять его во многих сферах деятельности.

Второе наименование сплава – дюралюминий. Прочный и легкий металл используется в качестве конструкционного материала при изготовлении элементов и деталей космических кораблей, ракет, самолетов и прочих летательных аппаратов.

В чистом виде изделие используется крайне редко, что обусловлено более низкими характеристиками по сравнению с АМг6, меньшей устойчивостью к действию коррозии и сложностью создания сварного соединения.

Повышение данных показателей обеспечивается при термической обработке сплава Д16Т. Например, при сечении до 120 мм предусматривается закалка или старение после отливки или прокатки детали.

Маркировка полуфабрикатов обозначает, что изделие упрочнено и состарено естественным способом.

Материал характеризуется высокой прочностью, возможностью термоупрочнения, обладает слабой свариваемостью. Единственный способ сварки, который используется для данного сплава – точечный. Большее распространение получили соединения с помощью болтов, заклепок и пр. Изготавливаются из сплава заклепки с устойчивым к коррозии покрытием. Механическая обработка деталей происходит предельно просто.

Вернуться

Алюминиевый сплав Д16Т: характеристики и расшифровка марки

Справочники по продукции предприятий металлургической отрасли говорят о том, что на базе алюминия производят порядка 250 сплавов. У каждого свой состав, назначение и технические характеристики. Между тем среди этого разнообразия можно встретить сплав Д16Т, который благодаря характеристикам применяют практически во всех отраслях промышленности.

Сплавы алюминия с другими элементами

Легирующими элементами, используемыми при изготовлении алюминиевых сплавов и улучшающими их качественные характеристики, являются также следующие.

Бериллий уменьшает окисление при термической обработке. Невысокое содержание бериллия (0,01–0,05 %) улучшает текучесть соединений алюминия, используемых в процессе производства деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Висмут, а также свинец, олово или кадмий, обладающие низкой температурой плавления, при добавлении в состав сплавов облегчают процесс резки металла. Эти компоненты способствуют образованию мягких легкоплавких фаз, обеспечивающих ломкость стружки и смазывание резца.

Соединения с добавлением галлия (0,01–0,1 %) используются для производства расходуемых анодов.

Небольшое количество железа (не более 0,04 %) добавляют в материал, используемый для изготовления проводов, за счет этого повышается прочность и ползучесть материала. Кроме того, железо снижает прилипание состава к стенкам форм при литье в кокиль.

Композиционные материалы на основе алюминия

Композиционными называют сложные материалы в состав которых входят сильно отличающиеся по свойствам нерастворимые или малорастворимые друг в друге компоненты. Они имеют высокие прочность сопротивление хрупкому разрушению, жаропрочность, модель упругости и термическую стабильность свойств. Волокнистые и дисперсионно-упрочненные наполнители. По форме наполнителя композиционные материалы разделяют на волокнистые и дисперсионно упрочненные. Первые упрочняются волокнами или нитевидными кристаллами тугоплавких соединений и элементов (Аl2O3, SiC С, В и др), а также тонкой микронной вольфрамовой или прочной стальной проволокой. Вторые упрочняются наполнителями из тонкодисперсных тугоплавких частиц оксидов карбидов, боридов, нитридов

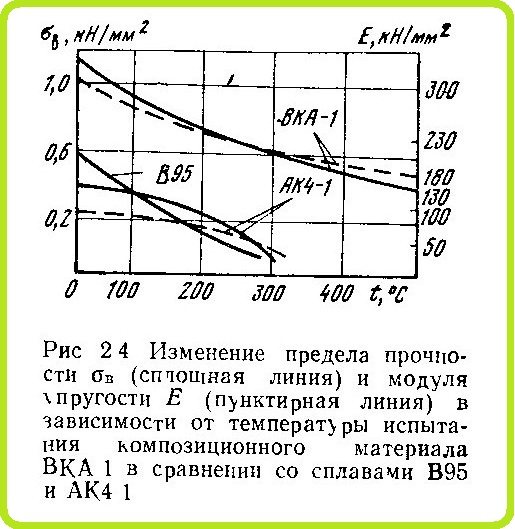

Сплав ВКА-1 —композиционный материал на основе алюминия и его сплавов. Модуль упругости, предел прочности и выносливости до температур 500 С в композиционных материалах в 2—3 раза выше, чем у обычных алюминиевые сплавов

На рис 2.4 показана зависимость модуля упругости и предела прочности от температуры испытания композиционного материала ВКА 1 на алюминиевой основе, упрочненного высокомодульными непрерывными волокнами бора, в сравнении с высокопрочным сплавом В95 и жаропрочным алюминиевым сплавом АК4 1. Сплав ВКА-1 содержит 50% волокон бора диаметром 100 мкм с σв = 2500—3500 Н/чм2 и Е = 400 кН/мм2, что обеспечивает ему при 20° С σв = 1000—1200 Н/мм2, а при 400° С σв = 600 Н/мм2 (как у сплава В95 при комнатной температуре) . Плотность ВКА 1 2,65 г/см3, а удельная прочность σb/y=41, т. е выше чем у высокопрочных сталей и титановых сплавов.

Замена сплава В95 при изготовлении лонжерона крыла самолета на титановый сплав с подкрепляющими элементами из сплава ВКА 1 увеличивает его жесткость на 45% и дает экономию в весе около 42%. К тому же дисперсионно упрочненные сплавы не имеют анизотропии свойств, как волокнистые композиционные материалы.

Применение

Благодаря уникальным эксплуатационным характеристикам сплав Д16Т применяется в различных отраслях народного хозяйства. Главным образом, Д16Т используется в нефтяной, химической, судостроительной, автомобилестроительной и авиаконструкторской промышленности:

- трубы – в производстве нефте- и газопроводов, резервуаров, эксплуатационных колонн;

- плиты и листы – в сборке кузовов, обшивок, тяг, лонжеронов и каркасов автомобилей, судов, авиационной и космической техники, а также для изготовления рекламных щитов, уличных табличек и дорожных знаков;

- прутки – в создании креплений, заклепок и прочей соединительной арматуры;

- уголки – в разработке деталей для станков, машин и прочего оборудования.

Свойства Д16, Д16Т, Д16М

Д16 — это сплав алюминия с магнием и медью. Такие сплавы именуются дюралями, а дюрали применяются в качестве конструкционных сплавов в авиационной и космической промышленности, благодаря их прочности и относительной лёгкости.Алюминиевый сплав Д16 – дюралюминий повышенной прочности системы А1–Сu–Мg. По твердости и механической прочности он не уступает стали, обладая в 3 раза меньшим удельным весом. Дюралюминий Д16 обладает одним главным недостатком – низкой коррозионной стойкостью и нуждается в специальных антикоррозийных средствах защиты. В большинстве своем сплав плакируют или анодируют, что существенно повышает его сопротивление коррозии.

Рассмотрим мех св-ва Д16 — там, где в последней колонке указано «закалка и старение» — это механические свойства Д16Т.

| Сортамент | Размер |

Преде кратковременной прочности sв |

предел текучести sT | удлинение при разрыве d5 | Термообработка |

| — | мм | МПа | МПа | % | — |

| Трубы, ГОСТ 18482-79 | 390-420 | 255-275 | 10-12 | ||

| Пруток, ГОСТ 21488-97 | 245 | 120 | 12 | ||

| Пруток, ГОСТ 21488-97 | Ø 8 — 300 | 390-410 | 275-295 | 8-10 | Закалка и старение |

| Пруток, высокой прочности, ГОСТ 51834-2001 | 450-470 | 325-345 | 8-10 | Закалка и старение | |

| Пруток, повышенной пластичности, ГОСТ 51834-2001 | 410 | 265 | 12 | Закалка и старение | |

| Лента отожжен., ГОСТ 13726-97 | 235 | 10 | |||

| Профили, ГОСТ 8617-81 | 10 — 150 | 412 | 284 | 10 | Закалка и искуственное старение |

| Профили отожжен., ГОСТ 8617-81 | 245 | 12 | |||

| Плита, ГОСТ 17232-99 | 345-420 | 245-275 | 3-7 | Закалка и старение |

Механические св-ва Д16 сильно зависят от термообработки. Так предел прочности при растяжении sв для листов из Д16т и Д16м различаются в 2 раза, порядка 20 кгс/мм2 для листов Д16АМ и 40 кгс/мм2 для листа Д16АТ.

| Твердость Д16Т после закалки и старения | HB 10 -1 = 105 МПа |

| Твердость Д16М Сплав отожженный | HB 10 -1 = 42 МПа |

| T Температура | Модуль упругости первого рода E 10- 5 | Коэффициент температурного (линейного) расширения a 10 6 | теплоемкость l | Плотность r | Удельная теплоемкост C | Удельное электросопротивление R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.72 | 2770 | ||||

| 100 | 22.9 | 130 | 0.922 |

Такие свойства, как удельная плотность, теплоемкость, электропроводность одинаковы для Д16, Д16т, Д16м.

Свойства материала

Сплав Д16Т, характеристики которого можно назвать весьма привлекательными, обладает огромным количеством преимуществ в сравнении с другими сплавами.

Особенности дюралюминия определяют то, что этот сплав во многом обходит обычный алюминий и другие материалы. Физические и механические свойства заключаются в следующих моментах:

- Высокая стабильность структуры. За счет этого изготавливаемые изделия могут прослужить долго и выдерживают существенное воздействие со стороны окружающей среды.

- Плотность материала определяет его низкий удельный вес, уровень которого составляет 2800 кг/м3. За счет этого получаемые изделия становятся легкими. Именно поэтому Д16Т получил распространение в авиастроении и при изготовлении элементов, которые применяются при изготовлении оборудования для космической промышленности. Для того чтобы устройство смогло преодолеть земную тягу с меньшими энергетическими затратами создаваемая конструкция должна иметь небольшой вес. Проведенные исследования указывают на то, что Д16Т в 3 раза легче стальных.

- Повышенное сопротивление к микроскопической деформации в процесс эксплуатации. Это связано с тем, что модуль упругости имеет довольно высокое значение.

- Высокий предел прочности Д16Т достигается за счет включения в состав огромного количества легирующих элементов, к примеру, титана. При этом твердость сплава Д16Т составляет 42 МПа.

Механические свойства сплава Д16Т при определенной температуре

Механические и физические свойства сплава Д16Т

Кроме этого, температура плавления дюралюминия Д16Т довольно высокая. За счет этого есть возможность использовать сплав при создании различных устройств, которые могут эксплуатироваться при высоком сопротивлении воздуха. Слишком высокое сопротивление становится причиной, по которой металл нагревается и становится более мягким, пластичным. Высокая температура плавления позволила применять дюралюминий при изготовлении летательных аппаратов, так как обычный алюминий нагревается и становится мягким и менее прочным.

Сплав Д16т

Д16т характеристики и расшифровка марки, сплав алюминия Д16т плотность, ГОСТ и другая информация.

Д16т – один из самых востребованных дюралюминиевых сплавов в судостроительной, авиационной и космической промышленности. Главное его преимущество заключается в том, что получаемый из него металлопрокат обладает:

- стабильной структурой;

- высокими прочностными характеристиками;

- в 3 раза более легким весом, чем стальные изделия;

- повышенным сопротивлением микроскопической деформации в процессе эксплуатации;

- хорошей механической обрабатываемостью на токарных и фрезеровочных станках, уступая лишь некоторым другим алюминиевым сплавам.

В связи с этим, изделия не требует дополнительной термообработки и позволяет избежать такой распространенной проблемы, как уменьшение размеров заготовок после естественной или искусственной закалки, которая характерна для изделий, выполненных из сплава Д16.

Сплав д16т: расшифровка марки

Химический состав дюралюминия Д16Т строго регламентируется ГОСТом 4784-97 и расшифровывается следующим образом:

- Д – дюралюминий;

- 16 – номер сплава в серии;

- Т – закаленный и естественно состаренный.

Дюралюминий Д16Т относится к алюминиевым сплавам системы Al-Сu-Mg, легируемым марганцем. Большую его часть составляет алюминий – до 94,7%, остальное приходится на медь, магний и другие примеси. Марганец увеличивает коррозийную стойкость сплава и улучшения его механические свойства, хотя и не образует с алюминием общих упрочняющих фаз, а лишь дисперсные частицы состава Al12Mn2Cu.

Негативно на характеристики д16т влияют включения железа, которое не растворяется в алюминии. Феррум кристаллизуется в дюралюминиевом сплаве в виде грубых пластин, существенно снижая его прочностные и пластичные параметры.

Кроме того, примеси железа связывают медь, в результате чего уменьшается прочность сплава, достигающих максимальных значений после естественного старения.

На западе существует аналог сплава Д16Т, плотность которого также равна 2,78 г/ кв. см., но маркируемого по-другому – 2024 т3511.

Термообработка сплава д16т

Дюралюминий Д16Т подвергается дополнительной обработке для улучшения его эксплуатационных качеств:

- В первую очередь проводится температурная закалка при 495-505 градусах. При более высоких температурах происходит пережог алюминия, приводящий к резкому снижению качественных характеристик сплава.

- Во-вторых, дюралюминий закаливается в холодной воде, причем большое влияние имеет температура охлаждающей воды. Самый оптимальный диапазон, при котором сплав достигает максимального сопротивления к межкристаллитной коррозии и питингу – 250-350 градусов.

- И в последнюю очередь дюралюминиевый сплав Д16Т подвергается естественному старению, которое проводится при комнатной температуре в течение 4-5 дней.

В результате после закалки и старения материал приобретает твердость, равную 125-130 НВ, которая является максимальной среди всех известных дюралюминов.

Сферы применения проката Д16Т

Ввиду высокой прочности, твердости и легкости, сплав Д16Т используется для изготовления различного металлопроката. Он востребован в различных промышленных областях:

- в конструкциях самолетов и судов и космических аппаратов;

- для изготовления деталей для машин и станков;

- для производства обшивки и лонжеронов автомобилей, самолетов, вертолетов;

- для изготовления дорожных знаков и уличных табличек.

Незаменимы трубы Д16Т при производстве нефтяного сортамента. Эксплуатационные колонны, собранные них способны обеспечить бесперебойную эксплуатацию скважины в течение 8 лет.

В отличие от стального трубного проката, дюралюминиевые трубы пластичны, легки в транспортировке, прочны и имеют гладкую поверхность.

Единственный минус труб Д16Т – склонность к коррозии при длительных нагревах, в агрессивной кислой или газовой среде.

Однако, данная проблема успешно решается с помощью неорганических ингибиторов, которые создают на поверхности труб толстую оксидную пленку и снижают их чувствительность к межкристаллитному разрушению.

У нас вы можете купить:

- Алюминиевые листы Д16АТ

- Алюминиевые плиты Д16Т

- Алюминиевые прутки Д16Т

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | Твердость по Бринеллю, МПа |

| Листовой прокат в состоянии поставки из сплава Д16, Д16А (с нормальной плакировкой), Д16Б (Б — с технологической плакировкой) и Д16У (с утолщенной плакировкой) по ГОСТ 21631-76, ОСТ 4.021.047-92 и ленты по ГОСТ 13726-97 (образцы поперечные) | |||||

| 6-10.5 | ≥275 | ≥425 | — | ≥10 | — |

| 1.9-7.5 | ≥345 | ≥455 | — | ≥8 | — |

| 1.5-1.9 | ≥335 | ≥425 | — | ≥10 | — |

| 5-10.5 | — | 145-235 | — | ≥10 | — |

| 0.5-1.5 | ≥290 | ≥440 | — | ≥13 | — |

| 1.5-6 | ≥290 | ≥440 | — | ≥11 | — |

| 6-10.5 | ≥290 | ≥440 | — | ≥10 | — |

| 1.5-3 | ≥360 | ≥475 | — | ≥10 | — |

| 3-7.5 | ≥360 | ≥475 | — | ≥8 | — |

| 0.5-4 | — | 130-225 | — | ≥10 | — |

| 0.5-1.9 | ≥230 | ≥365 | — | ≥13 | — |

| 1.9-4 | ≥270 | ≥405 | — | ≥13 | — |

| 0.5-10.5 | — | 145-225 | — | ≥10 | — |

| 0.5-1.9 | ≥270 | ≥405 | — | ≥13 | — |

| 1.9-6 | ≥275 | ≥425 | — | ≥11 | — |

| Панели по ОСТ 1 90177-75. В графе состояние поставки указано также направление вырезки образцов | |||||

| — | ≥333 | ≥461 | ≥10 | — | — |

| — | ≥313 | ≥431 | ≥8 | — | — |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки из сплавов Д16 и Д16ч | |||||

| ≥255 | ≥390 | ≥10 | — | — | |

| ≥295 | ≥410 | ≥10 | — | — | |

| Плиты в состоянии поставки по ТУ 1-804-473-2009 | |||||

| 11-25 | ≥275 | ≥420 | — | ≥7 | — |

| 25-40 | ≥255 | ≥390 | — | ≥5 | — |

| 40-70 | ≥245 | ≥370 | — | ≥4 | — |

| 70-80 | ≥245 | ≥345 | — | ≥3 | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы перпендикулярные к плоскости плиты) | |||||

| 40-80 | — | ≥345 | ≥3 | — | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы поперечные) | |||||

| 11-25 | ≥275 | ≥420 | ≥7 | — | — |

| 25-40 | ≥255 | ≥390 | ≥5 | — | — |

| 40-70 | ≥245 | ≥370 | ≥4 | — | — |

| 70-80 | ≥245 | ≥345 | ≥3 | — | — |

| Профили прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки (образцы продольные) | |||||

| — | ≤245 | ≥12 | — | — | |

| ≤5 | ≥265 | ≥373 | ≥10 | — | — |

| 5-10 | ≥265 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥402 | ≥10 | — | — |

| ≤5 | ≥275 | ≥373 | ≥10 | — | — |

| 5-10 | ≥275 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥412 | ≥10 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| ≤2 | ≥305 | ≥400 | ≥10 | — | — |

| ≥80150 | ≥335 | ≥450 | ≥10 | — | — |

| 10-20 | ≥335 | ≥430 | ≥10 | — | — |

| 2-5 | ≥315 | ≥410 | ≥10 | — | — |

| 20-40 | ≥335 | ≥450 | ≥10 | — | — |

| 40-80 | ≥355 | ≥460 | ≥10 | — | — |

| 5-10 | ≥325 | ≥420 | ≥10 | — | — |

| ≤5 | ≥380 | ≥440 | ≥4 | — | — |

| 5-80 | ≥390 | ≥450 | ≥5 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец поперечный, в сечении указано направление образца). Закалка + естественное старение | |||||

| ≥285 | ≥245 | ≥4 | — | — | |

| ≥285 | ≥390 | ≥6 | — | — | |

| Профили прессованные по ОСТ 1 90369-86. В графе состояние поставки указаны состояние материала (Т — закалка + естественное старение, Т1 — закалка + искусственное старение, М — отжиг) и место вырезки образцов; в графе сечение — толщина полки профиля, мм | |||||

| ≤5 | ≥365 | ≥430 | — | ≥4 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤1.6 | ≥345 | ≥400 | — | ≥6 | — |

| 1.6-2.5 | ≥345 | ≥410 | — | ≥6 | — |

| 2.5-5 | ≥365 | ≥420 | — | ≥6 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤40 | ≥375 | ≥435 | — | ≥4 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| Профили прессованные повышенной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| 10-20 | ≥365 | ≥480 | ≥8 | — | — |

| 2-5 | ≥345 | ≥470 | ≥8 | — | — |

| 20-40 | ≥365 | ≥490 | ≥8 | — | — |

| 5-10 | ≥355 | ≥470 | ≥8 | — | — |

| Профильный прокат сплошного сечения | |||||

| ≥300 | ≥470 | ≥19 | — | ≥42 | |

| Прутки круглые нормальной прочности в состоянии поставки по ОСТ 4.021.017-92. Режим Т (образцы продольные) | |||||

| 23-100 | ≥296 | ≥420 | ≥10 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥120 | ≥245 | ≥12 | — | — |

| 130-300 | ≥275 | ≥410 | ≥8 | — | — |

| 22-130 | ≥295 | ≥420 | ≥10 | — | — |

| 300-400 | ≥245 | ≥390 | ≥6 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные повышенной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥325 | ≥450 | ≥8 | — | — |

| Трубы бесшовные холоднодеформированные квадратные (10х10 — 90х90 мм), прямоугольные (10х14 — 60х120 мм) по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92 | |||||

| — | ≤245 | ≥10 | — | — | |

| Трубы бесшовные холоднодеформированные квадратные и прямоугольные по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92. Закалка + естественное старение (в сечении указана толщина стенки) | |||||

| ≤1 | ≥265 | ≥420 | ≥13 | — | — |

| 1-5 | ≥265 | ≥420 | ≥14 | — | — |

| ≥285 | ≥420 | ≥12 | — | — | |

| ≥285 | ≥420 | ≥10 | — | — | |

| Трубы горячепрессованные бурильные переменного сечения в состоянии поставки по ГОСТ 23786-79 (образцы, в сечении указан наружный диаметр труб) | |||||

| 54-120 | ≥255 | ≥392 | ≥12 | — | — |

| 120 | ≥274 | ≥421 | ≥10 | — | — |

| 54-120 | ≥294 | ≥392 | ≥12 | — | — |

| 120 | — | ≥421 | ≥10 | — | — |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | |||||

| 20-40 | ≥275 | ≥420 | ≥10 | — | — |

| 5-20 | ≥255 | ≥390 | ≥12 | — | — |

| Трубы прессованные крупногабаритные по ОСТ 1 92048-76 в состоянии поставки | |||||

| ≥275 | ≥412 | ≥10 | — | — | |

| Трубы сварные прямошовные в состоянии поставки по ГОСТ 23697-79 (образцы, в сечении указан диаметр труб) | |||||

| — | ≥156.8 | ≥6 | — | — | |

| 16 | ≥176.4 | ≥196 | — | — | — |

| ≤16 | ≥215.6 | ≥362.6 | ≥10 | — | — |

| 16 | ≥235.2 | ≥396 | ≥10 | — | — |

| Трубы тянутые и катаные с Dн=6-70 мм и толщиной стенки 1-5 мм по ОСТ 1 90038-88 в состоянии поставки (в сечении указан наружный диаметр). Сплавы Д16 и Д16ч | |||||

| — | ≤245 | ≥10 | — | — | |

| ≤22 | ≥265 | ≥420 | ≥13 | — | — |

| 22-50 | ≥285 | ≥420 | ≥12 | — | — |

| 50 | ≥285 | ≥420 | ≥10 | — | — |

Сплав д16т: расшифровка марки

Химический состав дюралюминия Д16Т строго регламентируется ГОСТом 4784-97 и расшифровывается следующим образом:

- Д – дюралюминий;

- 16 – номер сплава в серии;

- Т – закаленный и естественно состаренный.

Дюралюминий Д16Т относится к алюминиевым сплавам системы Al-Сu-Mg, легируемым марганцем. Большую его часть составляет алюминий – до 94,7%, остальное приходится на медь, магний и другие примеси. Марганец увеличивает коррозийную стойкость сплава и улучшения его механические свойства, хотя и не образует с алюминием общих упрочняющих фаз, а лишь дисперсные частицы состава Al12Mn2Cu.

Негативно на характеристики д16т влияют включения железа, которое не растворяется в алюминии. Феррум кристаллизуется в дюралюминиевом сплаве в виде грубых пластин, существенно снижая его прочностные и пластичные параметры. Кроме того, примеси железа связывают медь, в результате чего уменьшается прочность сплава, достигающих максимальных значений после естественного старения. В связи с этим, его содержание в дюралюминии очень жестко ограничивается ГОСТом и не должно превышать массовой доли – 0,5-0,7%.

На западе существует аналог сплава Д16Т, плотность которого также равна 2,78 г/ кв. см., но маркируемого по-другому – 2024 т3511.