Проверка подлинности энергосберегающих окон

Подлинное покрытие-напыление может быть видимым или незаметным, но оно в любом случае оказывает влияние на отражающие свойства стекла. Думаете, как проверить энергосберегающие окна? Поднесите в стеклу источник пламени (зажженную спичку, свечу, зажигалку). Количество отражений в стекле будет равно числу поверхностей, включая стекло и напыление. Таким образом, в однокамерном пакете их будет 4, а в двухкамерном 6. При этом не все отражения будут иметь одинаковый натуральный цвет. Те, которые дает металлопокрытие, имеют красноватый оттенок. В случае с однокамерным энергосберегающим пакетом это будет третье из четырех полученных отражений.

Проверка наличия энергосберегающего покрытия на стеклопакете

Проверка наличия энергосберегающего покрытия на стеклопакете

Технология сварки алюминия электродами

Технологию сварки алюминия электродами используют очень редко. Этот метод подойдет там, где нет возможности воспользоваться специальным оборудованием. То есть чаще его используют в полевых условиях или в маленьких мастерских, где финансово не могут себе позволить приобрести необходимое оборудование. В таком случае применение электродов может сократить и расходы, и время.

Существует несколько марок покупных электродов:

- ОК – электроды по алюминию с примесью марганца или магния. Следует беречь от влаги, поэтому не стоит вынимать все стержни из упаковки.

- ОЗАНА – здесь имеются две разновидности, которые немного отличаются в применении в зависимости от типа и сплава металла. Такие стержни применяются для горизонтальной и вертикальной сварки.

- ОЗА – полностью состоят из алюминия и по производству похожи на самодельные стержни. Используются для соединения сплава алюминия с кремнием.

- УАНА – по своему происхождению и свойствам предназначены для сварки алюминиевых сплавов, поддаются деформации.

- ЭВЧ – применяются для сварки в среде, где в качестве защиты применяется аргон. Эти электроды полностью состоят из вольфрама.

Электроды для соединения алюминиевых деталей разнятся по своей стоимости, поэтому выбирая подходящий вариант, обратите внимание на характеристики, которые для вас имеют первостепенное значение. 1

1.

Ручная дуговая сварка алюминия покрытыми электродами (технология ММА).

Технология ручного соединения при помощи покрытых электродов используется для неответственных конструкций из чистого алюминия и его сплавов: AlSi, AlMg и AlMn. Этот метод подходит только для изделий толщиной менее 4 мм.

Недостатками данного способа соединения материала являются:

- пористость и низкая прочность шва, что подразумевает невысокое качество соединения;

- большое количество брызг расплавленного металла;

- плохая отделяемость шлаковой корки, которая может вызвать коррозию.

Для выполнения работ необходим ток обратной полярности без поперечных колебаний

Важно грамотно произвести расчет силы тока по следующей формуле: 25–30 А на 1 мм электрода

Если вы хотите добиться высокого качества соединения, то желательно детали до начала сварочных работ разогреть до определенной температуры. Для тонких и средних по толщине деталей достаточно температуры +250…+300 °С. Крупным изделиям необходима температура до +400 °С.

Не забывайте, что оптимальная температура может быть указана производителем электродов. Если вы нашли такие данные, то лучше руководствоваться ими.

2.

Ручная дуговая сварка угольными электродами.

Технология сварки алюминия при помощи угольных электродов используется чаще всего для неответственных конструкций. Для данного вида работ понадобится постоянный ток прямой полярности.

Для габаритных изделий, толщина которых составляет более 2,5 мм, необходимо выполнять разделку кромок. Диаметр присадки должен быть в диапазоне 2–8 мм. Пастообразный флюс допускается наносить как на стержень, так и на рабочую поверхность.

3.

Ручная дуговая сварка вольфрамовым электродом в инертном газе (технология AC TIG).

Это очень популярный способ соединения материалов, используемый тогда, когда необходимо получить очень прочное соединение с прекрасным внешним видом. Технология дуговой сварки алюминия вольфрамовым электродом основана на применении стержня диаметром 1,6–5 мм и присадки 1,6–4 мм.

Для выполнения работ по данной технологии необходима защитная среда из гелия или аргона. Электрическая дуга поддерживается источником переменного тока, что дает хорошие результаты при разрушении оксидной пленки.

- Угол между электродом и рабочей поверхностью должен составлять 70–80°; между присадочной проволокой и электродом – 90°. Длина дуги – от 1,5 до 2,5 мм.

- Присадка подается короткими возвратно-поступательными движениями. Поперечные движения электрода и присадочного прутка недопустимы.

- Горелка движется вслед за прутком.

- Под алюминиевое изделие следует класть прокладку из меди и стали, которая будет выполнять теплоотводящую роль. Это исключит образование дыр, особенно при работе с тонким металлом.

- Размеры сварочной ванны должны быть минимальными.

- Подача аргона начинается за 5–7 секунд до возбуждения дуги, а выключается через 5–7 секунд после ее обрыва.

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

Особенности ионно-плазменного напыления

Вакуумное ионно-плазменное напыление в основном служит для создания защитных и токопроводящих покрытий. Подложка может быть металлической, в том числе из сплавов, полимерной, из композиционных материалов. В качестве материала для пленки используются любые токопроводящие материалы, допускающие разогрев вакуумной дугой и стойкие к сублимации в вакууме, включая сплавы, твердые растворы, интерметаллиды и пр.

Металлизация

методом вакуумного ионного-плазменного напыления основывается на нагреве материала мишени до точки кипения и последующем осаждении его частиц на подложке. В камере создается низкое давление, на катод подается ток, катод нагревается и создается термоэлектронная эмиссия. Затем в камеру поступает инертный газ, способствующий возникновению напряжения между анодом и катодом, соответственно, образуется плазменный заряд. Эмитирующие с катода ионы испаряют с мишени материал, который затем осаживается на подложке.

Преимущества методики:

- Равномерное покрытие.

- Высокая адгезия.

- Возможность создания пленки из тугоплавких и неплавящихся материалов.

- Высокая чистота покрытия.

На Рынке РФ наша компания предлагает оборудование и установки канадской фирмы Angstrom Engineering Inc. где можно реализовать все из указанных выше процессов.

Конкурентные преимущества продукции

Помимо основных преимуществ метода диффузионной металлизации из среды легкоплавких жидкометаллических растворов, представленных в таблице №1 пункт 4, можно выделить ряд конкурентных преимуществ метода, действительных относительно большинства других методов нанесения покрытий:

Основные преимущества метода по сравнению с аналогами:

Формирование покрытий за счет диффузии элементов вглубь покрываемого материала, позволяет получать на поверхности сплавы, имеющие высокую коррозионную стойкость, жаростойкость и высокие механические свойства. Возможность получения покрытий из металлических элементов, имеющих высокую температуру плавления

В данной технологии насыщающий элемент находится в растворенном, а не в расплавленном состоянии, что позволяет получать покрытия, состоящие из металлических элементов, имеющие высокую температуру плавления, значительно превышающую температуру плавления сталей, на которые наносится данное покрытие (например, титаном — температура 16680 С, молибденом и др.) При диффузионном легировании из среды легкоплавких жидкометаллических растворов диффундирующий элемент не доводится до температуры плавления и находится в растворенном состоянии в легкоплавком расплаве, выполняющем функцию доставки диффундирующего элемента покрытия к поверхности изделия. Температуры плавления этих растворов лежат в пределах от 115 до 3200 С,

Изменение режимов диффузионной металлизации позволяет в широких пределах менять состав и свойства получаемых покрытий. Существует возможность формирования на поверхности изделий как однокомпонентных, так и многокомпонентных покрытий.

Например, при нанесении титановых покрытий можно получить вязкие, мягкие покрытия, а можно получить покрытия обладающие твердостью до 30000 МПа, которые обладают очень высокой твердостью, износостойкостью, инструментом с этими покрытиями можно обрабатывать изделия из твердого сплава. Разработанные нами многокомпонентные покрытия обеспечивают получение на поверхности изделий слоев сложного состава, что позволяет добиться уникальных свойств, таких как повышение вязкости в поверхностных слоях металла при одновременной высокой их износостойкости и низким коэффициентом трения. Разработанное нами никель-медное покрытие обеспечивает снижение температуры в зоне резания при обработке, а также отсутствие схватывания материала инструмента с обрабатываемым материалом, эти покрытия обеспечивают коррозионную защиту деталей и инструмента в агрессивных сероводородсодержащих средах. Разработанное нами никель–хромовое покрытие обладают высокой эрозионной стойкостью. Повышают разгаростойкость, жаростойкость материала, а также стойкость к коррозионному растрескиванию. Получаемые сложнолегированные поверхностные слои невозможно получить другими методами, особенно на изделиях сложной конфигурации.

Высокая совместимость наносимых покрытий с основным материалом, в связи с тем, что они формируются за счет диффузионных процессов, а не просто осаждением. Минимальный расход материалов

При использовании данной технологии, диффундирующие элементы расходуются в минимальных объемах и исключительно на процесс формирования покрытий на изделие, то есть потери элементов отсутствуют. Кроме того, транспортный расплав может использоваться в технологическом процессе многократно.

Стабильность получаемых результатов. Возможность наносить покрытия на изделия любой конфигурации. Минимальная длительность технологического процесса

Возможность совмещать металлизацию с термической обработкой изделий позволяет сократить, как длительность технологического процесса, так и материальные и энергетические затраты.

Экологичность процесса

Металлизация проводится в вакуумно-герметичном оборудовании, что исключает контакт обслуживающего персонала с парами свинца и других металлов, выделяющимися в процессе металлизации.

Этапы вакуумной металлизации:

- Подготовка поверхности: на данном этапе проводится специальная обработка – обдув деталей (удаление частиц пыли), тщательное обезжиривание (удаление различных жиров и следов силикона), обжиг (для увеличения адгезионных свойств). Иногда может потребоваться предварительное грунтование.

- Вакуумная металлизация: предполагает помещение изделий на оснастке (изготавливается индивидуально) в камеру, а так же сам металл, мелкие частицы которого осядут на изделиях. Стандартно используется алюминиевая «болванка» для металлизации. При замене болванки на другой тип металла (к примеру, латунь) детали после выгрузки из камеры уже будут золотого цвета.

- Защита износостойким лаком: применяется в тех случаях, когда требуется получить глянцевую, зеркальную поверхность.

В группе компаний «Хром-Пром» все работы по вакуумной металлизации проводятся высококлассным персоналом с многолетним опытом работы на современном высокотехнологичном оборудовании. Доступные цены и соблюдение сроков выполнения каждого заказа дают нам конкурентные преимущества, которые мы реализуем в виде довольных клиентов и постоянного сотрудничества.

Вакуумная металлизация применяется во множестве областей производства:

- сантехника (кнопки унитаза, гофры, душевые лейки, сливы);

- сувенирная продукция;

- упаковочная тара (флаконы, колпачки, крышки, элементы упаковки);

- светотехнические изделия (хромирование светоотражателей в светильниках, плафонах и прочих элементах осветительной техники);

- фурнитура (дверные ручки, ручки для мебели, опорные ножки, заглушки);

- ритуальные принадлежности;

- электротехнические изделия (нанесение покрытия на крышки мониторов, кнопки, панели и подставки телевизоров, корпуса смартфонов и прочей техники);

- рекламные материалы (здесь применение вакуумной металлизации ограничивается только фантазией дизайнеров);

- автомобильные детали (решетки радиаторов, отражатели фар, колпаки для колес, бампера, молдинги, ручки, кнопки, панели и прочие детали авто);

Вакуумная металлизация используется для защиты детали от эрозии, износа, коррозии, а также экранирования от электромагнитного воздействия. Визуальные свойства напыления имитируют оттенок любого полудрагоценного или драгоценного металла.

Магазин Хром накладок на Авто

Error: API requests are being delayed for this account. New posts will not be retrieved.

There may be an issue with the Instagram access token that you are using. Your server might also be unable to connect to Instagram at this time.

Наш e-mail: [email protected]

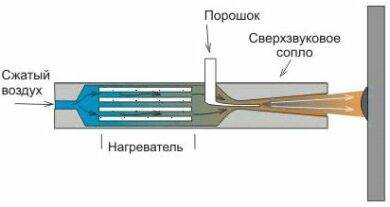

В основе технологии по нанесению металлических покрытий на поверхность деталей и изделий с образованием металлического покрытия

требуемого свойства, реализуемой оборудованием ДИМЕТ, лежит процесс газодинамического напыления металлов на поверхность.

В 80-х годах 20-го века был открыт эффект закрепления твердых частиц при соударении с поверхностью, и образовании покрытия, если частицы разгоняются до сверхзвуковой скорости. Данный эффект послужил основой для разработки технологии газодинамического напыления металлов

, и в дальнейшем серийного выпуска «Обнинским центром порошкового напыления» аппаратов ДИМЕТ.

Оборудование ДИМЕТ сертифицировано по системе ГОСТ РФ. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Базовые элементы технологии

Технология нанесения металлических покрытий

включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Особенности технологии

Особенности технологии

В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала.

В газодинамической технологии напыления (которую на практике удобно называть «наращиванием» металла), это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных в ООО «ОЦПН» оригинальных установок серии ДИМЕТ, не имеющих аналогов в традиционных методах нанесения покрытий.

Сам способ формирования металлизации оборудованием ДИМЕТ заключается в газодинамическом методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий газодинамическим методом состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий

, и обладают рядом технологических, экономических и экологических преимуществ.

Общие сведения о технологии

Суть метода заключается в напылении частиц металла на рабочую поверхность. Процесс формирования нового покрытия происходит за счет испарения донорских металлов в условиях вакуума. Технологический цикл подразумевает выполнение нескольких стадий структурного изменения целевой основы и элементов покрытия. В частности, выделяются процессы испарения, конденсации, абсорбции и кристаллизации. Ключевой процедурой можно назвать взаимодействие металлических частиц с поверхностью в условиях особой газовой среды. На этом этапе технология вакуумной металлизации обеспечивает процессы диффузии и присоединения частиц к структуре обрабатываемой детали. На выходе в зависимости от режимов напыления, характеристик покрытия и типа заготовки можно получать самые разные эффекты. Современные технические средства позволяют не просто улучшать отдельные эксплуатационные качества изделия, но и с высокой точностью дифференцировать свойства поверхности на отдельных участках.

Способы напыления, применяемое оборудование

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Плазменное напыление

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.