Содержание

1 Область применения……………………………………………1

2 Нормативные ссылки…………………………………………..1

3 Технические требования…………………………………………3

4 Комплектность……………………………………………….5

5 Правила приемки……………………………………………..5

6 Методы контроля и испытаний………………………………………5

7 Требования безопасности………………………………………..9

6 Транспортирование и хранение……………………………………..9

in

ГОСТ 26613—2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЦЫ ТОКАРНЫЕ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ СМЕННЫХ МНОГОГРАННЫХ ПЛАСТИН

Технические условия

Lethe tools with mechanically clamped changeable indexable inserts.Specifications

Дата введения — 2018—01—01

1 Из каких частей состоят резцы для токарных агрегатов?

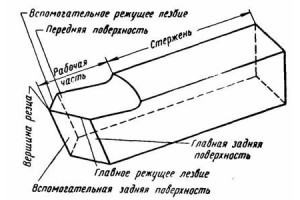

Токарные резцы включают в себя два ключевых элемента – стержень для фиксации в специальном станочном держателе и головку. Поверхность, предназначенная для схода стружки с детали, называется передней. Под задними же (либо вспомогательными, либо основными) понимают поверхности, к которым обращено изделие, подвергаемое металлообработке.

Металлообработку заготовок производит режущая главная кромка, формирующаяся задней (основной) и передней поверхностями приспособлений. Токарные резцы, кроме того, имеют и дополнительную кромку. Она создается пересечением вспомогательной и основной поверхностей. Причем место этого пересечения именуют вершиной инструмента.

Большое значение для технических возможностей станка, работающего с резцами, имеют их углы, которые принято делить на вспомогательные и главные. Последние из указанных замеряют в плоскости, являющейся проекцией основной кромки на секущую (то есть на главную) плоскость.

Описываются углы такими плоскостями:

- Основной. Она наложена на опорную нижнюю поверхность инструмента и является параллельной направлениям подач станка.

- Плоскостью резания. Она пересекает основную режущую кромку и размещается по отношению к поверхности обработки по касательной.

Различают углы заострения (между задней основной и передней поверхностями резца), задние главные (между плоскостью обработки и задней основной поверхностью), передние главные (между перпендикулярной плоскостью и передней частью инструмента). Все указанные углы в сумме равняются 90 градусам.

Кроме того, резцы для станка описывают и далее приведенные углы:

- между направлением подачи и проекцией режущей основной кромки;

- между плоскостью обработки и передней резцовой поверхностью;

- между проекциями вспомогательной и основной кромок.

Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: «большая» или «крупная» подача, „малая» или „тонкая» подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π 0,050 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

1 Общие сведения

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

Качество металлообработки и вид токарного резца

Основным критерием при оценке деталей из металла является качество и точность выполнения. Они напрямую зависят от подбора резцов для токарной обработки. Поэтому инструментальная оснастка имеет строгое предназначение по качеству выполняемых токарных работ:

Точение деталей осуществляется за счёт срезания резцом

- Черновые (обдирочные).

- Получистовые.

- Чистовые.

- Операции высокой точности.

Чистовые и получистовые используются для доводки практически готовых изделий и токарных работ на малой скорости, как и высокоточные. Черновая обработка металла проходит на максимальных оборотах, позволяют снимать толстую стружку и ускорить процесс изготовления детали, но имеет низкое качество и малый срок службы.

На самом деле важно выбрать не только правильный резец, но и направление подачи. Инструменты любого типа делят на правые и левые

То есть в процессе они подаются справа налево или наоборот. Различить их достаточно просто: на инструмент, лежащий режущей поверхностью вниз, кладется правая рука: если режущий край остается со стороны большого пальца — правый, левая рука и край под большим пальцем — левый.

Еще одно различие токарных резцов по металлу влияющее на качество — способ установки:

- радиальные;

- тангенциальные.

Первые массово распространены, дешевы, снабжены простым креплением и устанавливаются на станок под прямым углом. На них выполняют основной объем заданий в любой мастерской. Вторые имеют сложное крепление и ставятся под углом к заготовке (не 90). Они позволяют работать более чисто и качественно, и ставятся на автоматы или агрегаты с ЧПУ.

О видах резцов

Обычно комплект режущих приспособлений, используемых таким станком с ЧПУ, содержит типовые резцы такого вида:

- проходные, согнутые с правой стороны на 45°, чтобы обеспечить снятие фасок, наружную обточку торцовых сторон;

- резцы контурного вида с пластинами в виде параллелограмма, позволяющими выполнять обточку цилиндрических, контурных деталей, обтачивать конусные детали до 30°;

- контурные, со специальными пластинами в форме параллелограмма для возможности обрабатывать поверхности полусферического вида и конусов до 57°;

- резьбовые, имеющие ромбические пластины, которые закрепляются сверху, давая возможность нарезать резьбу, с расстоянием шага от 2 до 6мм.

Используемые маркировки

Существует три ГОСТ, в которых установлены правила маркировки отрезных резцов. Типоразмеры и кодировка инструмента из быстрорежущей стали регламентируются ГОСТ 18874-73, с твердосплавными пластинами — ГОСТ 18884-73, изогнутого («петушкового») с пластинами из твердого сплава — ГОСТ 18894-73. Определить вид и геометрию по маркировке без использования таблиц ГОСТ невозможно. Во всех трех стандартах каждому типу соответствуют свой код и группа параметров, расписанная в таблицах. Единственный информативный элемент маркировки — это обозначение твердого сплава режущей пластины. К примеру, правый резец из быстрореза сечением 16×16 мм, длиной 80 мм, с головкой 15 м и шириной лезвия 12 мм обозначается как 2120-0519 ГОСТ 18874- 73. Остальные два ГОСТ придерживаются такой же системы маркировки. Подобный по геометрии отрезной резец с твердосплавной пластиной обозначается 2130-0255 Т5К10 ГОСТ 18884- 73, где Т5К10 — это твердый сплав с карбидом титана и кобальтом (цифры — процентное содержание). Некоторые производители в соответствии с международными нормами маркируют вид материала пластины цветом (наносится на торец державки). К примеру, Т5К10 обозначается желтым.

Помимо ГОСТ существует универсальная международная система обозначения режущего инструмента ISO. Это объемный документ с множеством таблиц, содержащих характеристики сменных пластин, поэтому здесь уместно привести только пример маркировки отрезного резца со сменными пластинами, который относится к группе «Наружная отрезка и обработка канавок»: QFGD2525R2252H. Расшифровка позиций кода:

- Q – отрезная державка.

- F – обработка на торце.

- G – размер пластины.

- D – для двусторонних пластин.

- 25 – высота державки.

- 25 – ширина державки.

- R – правое, нейтральное, левое.

- 22 – максимальная глубина обработки.

- 52 – минимальный диаметр врезания.

- H – положение пластины при обработке торцевых канавок.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Расточные токарные резцы

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

https://youtube.com/watch?v=c6pGuFBsGT8

Специфика резцовых устройств

На практике применяются различные виды резцов для токарного станка по металлу для получения требуемой формы изделия. Не всегда можно производить обработку прямым инструментом. На помощь приходят образцы, у которых конструкцией предусмотрена изогнутая державка.

Прямые проходные резцы используются для продольного точения. Отогнутыми инструментами можно обрабатывать торец заготовки, а также легко делать фаски. Выбрать резец по направлению движения во время обработки можно следующим образом. Положить свою руку на инструмент. Большой палец должен указывать на режущую кромку. Если направлению соответствует палец на правой руке, значит, резец правого направления.

Подрезные резцы перемещаются в поперечном направлении. При малом вылете заготовки из токарного патрона обработка прямым резцом невозможна. Применяются модели с отогнутыми или изогнутыми державками.

Для отделения изделия от заготовки используются отрезные резцы. Процесс отрезания происходит при условии размещения режущей кромки под прямым углом к заготовке. Кроме основных резцов, у которых ось проходит через весь инструмент, применяются резцы с оттянутой головкой. Головка может быть смещена вправо или влево относительно оси.

Резьбовые резцы выполняются в двух вариантах: для нарезания наружной резьбы и внутренней. Форма резцовой головке придается согласно типу и профилю нарезаемой резьбы.

Типы и углы затачивания

Для того чтобы определить угол режущего инструмента или заточки стамески на станке применяют 2 плоскости:

- Главная – она накладывается на сторону опоры резца и находится в его нижней части;

- Поверхность нарезания – расположена относительно плоскости затачиваемой заготовки по касательной.

В рабочей поверхности заготовки имеется несколько видов углов:

- Угол заострения – находится между задней и передней основой.

- Главный задний угол – расположен между поверхностью нарезания и задней плоскостью.

- Главный передний – находится на пересечении перпендикуляра поверхности резания и передней стороной инструмента.

Измерение углов производится при помощи угломера настольного. Его располагают по центру, на месте, где соприкасается кромка и плоскость. Значение определяют с помощью специальной линейки.

углы заточки

углы заточки

Сборные конструкции

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

В большинстве случаев эти виды резцов используются на станках, оснащенных ЧПУ, или для расточки сквозных и глухих отверстий, контурного высокоточного точения и иных работ.

Резец для токарного станка по металлу: классификация, виды, назначение :

Работа на токарных станках с заготовками из металла является самой распространенной технологической операцией, имеющей свои нюансы. О них осведомлены преимущественно специалисты и лица, занимающиеся продажей токарного оборудования.

Тот, кто далек от этих сфер, но хочет освоить технику работы с металлообрабатывающим оборудованием, кроме самого принципа работы, должен знать, для чего предназначаются и какими бывают резцы для токарного станка по металлу.

Для чего нужны токарные станки?

Из всех имеющихся в оборудовании видов оснастки чаще всего используются резцы для токарного станка по металлу. Эти изделия применяются в тех случаях, когда необходимо нарезать резьбу или обработать цилиндрические, плоские и фасонные поверхности.

Что такое резец для токарного станка по металлу?

Данный инструмент представляет собой изделие, элементы которого осуществляют токарную обработку металлических заготовок на металлообрабатывающем оборудовании. Конструкция резца содержит:

- Державку. Данный элемент необходим для фиксации изделия. Поперечное сечение может быть квадратным и прямоугольным.

- Рабочую головку. Она осуществляет обработку металлической заготовки на станке. Изготавливается форма данного элемента резака из нескольких плоскостей. Работу выполняют режущие кромки, заточенные под определенным углом. Заточка резцов для токарного станка по металлу зависит от того, какими характеристиками обладает материал заготовки и какой производится тип обработки.

Категории резцов

Из всех имеющихся параметров, по которым классифицируют резаки, основным считается тип обработки заготовки. В зависимости от своего технологического назначения, сменные резцы для токарного станка по металлу бывают:

- Проходными. Используя данное изделие, токарь обрабатывает цилиндрические и конические наружные поверхности металлических заготовок. Обработка осуществляется вдоль оси вращения заготовки.

- Отрезными. Применяются для разрезания заготовок и их торцевания.

- Фасонными. Используя данный резец для токарного станка по металлу, можно обтачивать фасонные поверхности заготовок. Инструмент также используется для формировки фасонных выступов и канавок.

- Расточными. Изделие используется для растачивания как сквозного, так и глухого отверстия. Расточные резаки могут быть упорными и проходными.

- Прорезными или канавочными. Внутренние и наружные канавки в цилиндрических заготовках из металла протачиваются данными резаками. Также этот тип резцов используется в тех случаях, когда необходимо разрезать заготовку под прямым углом.

- Резьбовыми. Используются в тех случаях, когда нужно оснастить заготовку внутренней или наружной резьбой.

- Гальтельными. Применяя резаки данной категории, токарь может обрабатывать переходные поверхности заготовок.

- Фасочными. Используются данные резаки для снятия фасок.

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

Правила заточки резцов по металлу для токарного станка

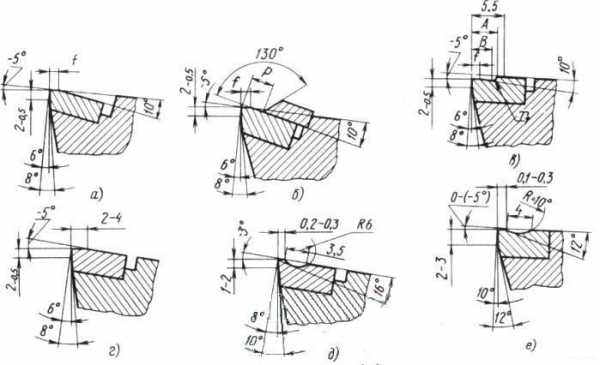

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

https://youtube.com/watch?v=qaKkb0qj96Q

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

Виды и назначение токарных проходных резцов

В общепринятой классификации металлообрабатывающего инструмента резцы делят на группы, которые различаются способами и технологиями обработки. Наименование приспособления отражает суть и назначение инструмента. Например, расточные проходные резцы используют для работы со сквозными отверстиями.

Конструкция режущего инструмента независимо от его типа состоит из двух частей:

- Державка. Эта часть фиксируется в токарном патроне станка или в другом механизме, предусмотренном конструкцией аппарата.

- Головка. Рабочий элемент, который контактирует непосредственно с обрабатываемой заготовкой. Состоит из нескольких плоскостей с режущими кромками. Угол заточки зависит от требований к конструкции.

По внешнему виду токарные резцы делят на следующие группы:

- Прямые. Классическая форма, при которой державка и режущая часть расположены на одной оси.

- Изогнутые. Державка данных резцов имеет один изгиб, расположение и угол которого зависят от типа инструмента.

- Отогнутые. В этом случае рабочая головка имеет некоторое смещение относительно оси крепежной части.

- Оттянутые. Данный тип конструкции отличается шириной рабочей части, которая меньше, чем державка. Это позволяет выполнять работу в труднодоступных местах с небольшой областью воздействия на поверхность.

Среди рассматриваемого инструмента встречаются несколько видов. Рассмотрим их подробнее.

Проходные прямые

Резцы проходные прямые не получили широкого распространения в металлообрабатывающей промышленности. Для некоторых работ, к которым относится снятие фаски, удобнее использовать инструмент отогнутой формы. Применяется для обработки изделий конической формы. Державка для выполнения стандартных работ имеет прямоугольную форму с размерами граней 25*16 мм. Специальную обработку выполняют резцами с крепежной частью равносторонней формы с размером 25 мм.

Проходные отогнутые

Резцом универсального типа, которым снимают фаску с изделий, обрабатывают торцевые части деталей и выполняют прочие работы. Направление изгиба зависит от специфики работ. Проходные отогнутые резцы применяют как для черновой, так и для чистовой обработки металла.

Предприятия-изготовители обязаны руководствоваться требованиями межгосударственного стандарта 18868-73.

Выпускают множество моделей, которые различаются габаритами изделия. Наиболее употребительными являются следующие размеры (высота*ширина*длина, мм):

- 16*10*110;

- 25*20*170;

- 32*25*170;

- 40*32*240;

- 50*40*240.

Проходные упорные

Приспособление широко используется в токарных мастерских для обработки цилиндрических заготовок небольшого размера, обладающих сложной формой. Данный тип отличается высоким классом точности работы. Это достигается благодаря прямому углу оси смещения головки по отношению к оси державки. Таким образом снижается уровень вибрации в процессе эксплуатации, что минимизирует риск повреждения обрабатываемого изделия.

Производители не рекомендуют обрабатывать данным резцом детали с высокой жесткостью.

Выпускают модели правого и левого направления. Примечательно, что резцы квадратной формы с размерами 20*20 и 50*50 могут быть только упорными левыми, без обратного изгиба.

Это интересно: Разновидности автомобильных подъемников для автосервиса