Виды термообработки сталей

В зависимости от характера термического воздействия на металл, и способов введения дополнительной энергии в его структуру различают следующие основные виды термической обработки:

- Отжиг – применяется с целью улучшения последующей деформации заготовок, и обеспечивает им равновесную мелкозернистую структуру. В свою очередь, отжиг может быть высоко- и низкотемпературным.

- Закалка – придает деталям повышенную твердость и механическую прочность. Выполняется в электрических или пламенных нагревательных устройствах, подразделяется на поверхностную и объемную.

- Отпуск – выполняется, как правило, после закалки, и обеспечивает плавное снижение прочностных показателей стали по мере удаления от поверхности. В результате снимаются термические напряжения, приводящие к короблению деталей.

- Нормализация – заключается в исправлении неблагоприятной структуры стали и улучшения ее последующей обрабатываемости резанием.

- Улучшение – выполняется для придания стальным деталям оптимального сочетания прочности и вязкости, что существенно, если изделие работает при значительных динамических нагрузках.

Менее распространены, но также используются: старение (стабилизация структуры термообработанной стали), обработка холодом (обеспечивает деталям повышенную точность), а также комбинированные процессы, сочетающие термообработку с деформацией стали, насыщением ее поверхности другими элементами и так далее.

Отжиг

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

- Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С. Остывание проходит в два этапа – быстрый и медленный.

- Избавление от внутреннего и остаточного напряжения. Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно.

- Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру. Технология подойдет для деталей, которые были созданы методом электродуговой сварки. При этом температура составляет 700°С, а длительность выдержки – 20 часов. После медленного охлаждения можно использовать заготовку – ее прочность и защита от повреждения значительно увеличатся.

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок

Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

https://youtube.com/watch?v=I-br0B8ocpI

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Термическая обработка сталей – одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом. Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск – зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Способы охлаждения при закаливании

При быстром охлаждении стальных изделий при закалке существует угроза возникновений больших внутренних напряжений, что приводит к короблению материала, а иногда и трещинам. Для того чтобы этого избежать там, где возможно, стальные детали лучше охлаждать в масле. Углеродистую сталь, для которой такое охлаждение невозможно, лучше охлаждать в воде.

Кроме среды охлаждения на внутренне напряжение изделий из стали влияет, каким образом они погружаются в охлаждающую среду. А именно:

- изделия, имеющие толстую и тонкую часть, лучше погружать в закалочную жидкость сначала объемистой частью;

- если изделие имеет вытянутую форму (сверла, метчики), нужно погружать строго вертикально, в противном случае они могут покоробиться.

Иногда требуется закалить не всю деталь, а только ее часть. Тогда применяется местная закалка. Изделие нагревается не полностью, зато в закалочную жидкость погружают всю деталь.

Как закалить металл в домашних условиях?

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш ручной инструмент, проведя по режущей кромке напильником.

- Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности — недокал, кромка будет слишком мягкой (и не будет держать заточку).

- Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, — это, скорее всего, перекал. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла — один мнётся, второе ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Для закалки металла потребуется костер, емкость с машинным маслом и емкость с водой Фото: pixabay.com

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе!

Вы можете закалить металл в дачных условиях.

Для этого потребуется костер с солидным количеством углей и две емкости. Одна — с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко-малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть». Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Если цвет будет недостаточно ярким — «синюшным», то вы «отпустите» сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Сначала в огонь, потом в масло и в воду Фото: pixabay.com

Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали и снова резко отпустили в масло и «побулькали» уже чуть дольше — секунд пять-шесть (до «синюшного» цвета). И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения.

Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Вот такой процесс. Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной.

Этому способу меня научил старый кузнец дядя Коля, и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор — половина работы. Хорошей вам закалки!

Теги: металл, закалка металла, топор, ручной инструмент

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

- марки стали;

- требуемой твердости;

- режима работы детали;

- габаритов.

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

Закалка в домашних условиях

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

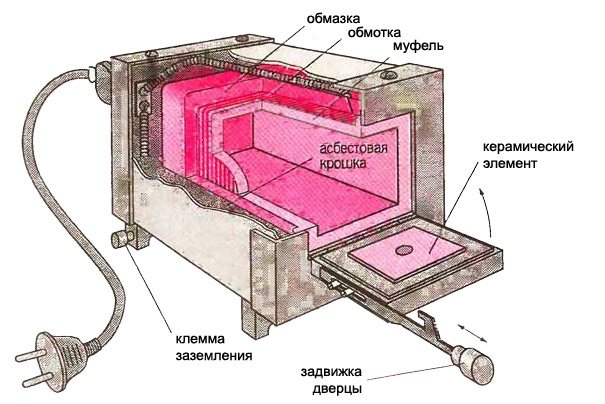

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

- одна часть под закаливаемым изделием;

- две сверху.

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

- На оправку навить медную проволоку. Для домашнего напряжения подойдет сечение 0,8 мм. Оставить длинные концы.

- Расположить спираль внутри кирпичей и зафиксировать глиной, обмазав всю внутреннюю поверхность.

- Внутри сделать поддон — площадку для расположения заготовок. Для этого нужно смешать глину с асбестом.

- Теплоизолирующий материал можно расположить и снаружи, уменьшая теплоотдачу стенок.

- Подключить концы проволоки к проводам с вилкой.

- Сзади герметично заделать отверстие между кирпичами.

- Впереди соорудить крышку, которая будет открываться.

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Как закалить металл в домашних условиях

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

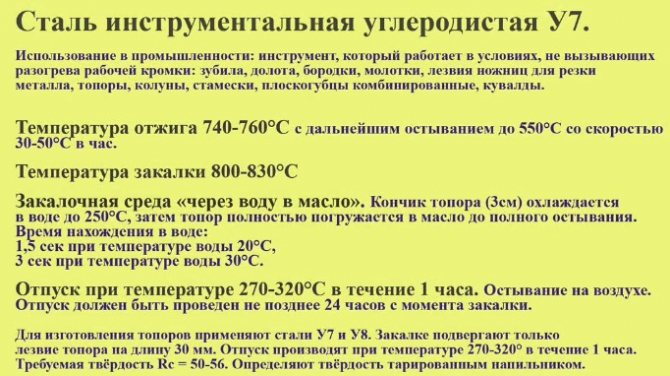

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Выполнять технологию нужно с соблюдением следующих правил:

1. Отжиг. Перед обработкой затупить острую кромку лезвия и поместить топор в горящую кирпичную печь для нагрева. За процедурой термообработки нужно внимательно следить, чтобы не допустить перегрева (допустимый нагрев 720-780°C). Более продвинутые мастера температуру узнают по цвету каления.

А новички, температуру могут узнать с помощью магнита. Если магнит перестал приставать к металлу, значит топор нагрелся свыше 768°C (цвет красно-бордовый) и пришло время охлаждения.

Кочергой придвинуть раскаленный топор к дверце печи, жар убрать вглубь, закрыть дверцу и задвижку, оставить нагретый металл в печи на 10 часов. Пусть топор постепенно остывает с печкой.

2. Закалка стали. Нагреть топор на костре, буржуйке или печи до темно-красного цвета — температура 800-830°C (магнит перестал магнитится, подождать ещё 2-3 минуты).

Закалка выполняется в подогретой воде (30°C) и масле. Опустить лезвие топора в воду на 3-4 см, интенсивно двигая его.

Далее топор поместить в емкость с маслом, в случае возгорания масла нужно накрыть емкость плотной тканью. Выдерживать в масле нужно до полного остывания.

3. Отпуск лезвия топора. Отпуск уменьшает хрупкость стали и снимает внутренне напряжение. Зачистить металл наждаком, чтобы лучше различать цвета пебежалости.

Выдержать топор в течение 1 часа в духовке, при температуре 270-320°C. После выдержки, достать и остудить на воздухе.

Видео: термообработка топора в домашних условиях, три стадии: отжиг, закалка, отпуск.

Закаливание ножа

Самостоятельно для закалки металлов целесообразно использовать печи. Для предметов быта в виде ножей, топоров, сверл и других, наиболее подходящими являются муфельные печи небольшого размера. В них можно достичь температуры закалки намного выше, чем на костре и проще добиться равномерного прогрева металла.

Такую печь можно изготовить самостоятельно. В интернете можно найти множество простых вариантов ее конструкции. В таких печах можно разогреть металлическое изделие до 700-900°C.

Рассмотрим, как закалить нож из нержавейки в домашних условиях, используя муфельную электропечь. Для охлаждения вместо воды или масла используется расплавленный сургуч (можно достать в воинской части).

Последовательность процесса закалки следующая:

- нож (без ручки, если она деревянная) кладут в холодную печь;

- включив закрытую печь, нагревают ее вместе с ножом до получения ярко-красного цвета лезвия (800-900°C);

- раскаленным лезвием ножа режут сургуч до 10 раз, погружаясь в него на 1,5 см;

- процедуру повторяют до 5 раз, нагревая лезвие ножа и остужая в сургуче;

- остатки сургуча снимают скипидаром с помощью смоченной ткани.

Видео: другие способы закалки ножа в домашних условиях.

Оборудование для термообработки сталей

Основное оборудование, на котором проводится термическая обработка изделий из сталей и цветных металлов, состоит из двух основных групп: установок для нагрева заготовок и закалочных ванн. Нагревательные устройства включают в себя следующие виды оборудования:

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа.

ПОСМОТРЕТЬ Индукционный нагреватель на AliExpress от 7 506 рублей → Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Преимущества термообработки металлов

Термическая обработка кардинально изменяет эксплуатационные свойства металлов, используя при этом только внутреннее перестроение их кристаллических решеток. С помощью чередования циклов нагрева и охлаждения можно в разы увеличить твердость, износостойкость, пластичность и ударную вязкость изделия. Помимо этого, термическая обработка дает возможность производить структурные изменения только в поверхностном слое на заданную глубину или воздействовать только на часть заготовки. Сочетание термообработки с горячей обработкой давлением приводит к значительному увеличению твердости металла, превышающему результаты, полученные отдельно при нагартовке или закалке. При химико-термической обработке поверхностный слой металла диффузионным способом насыщается химическими элементами, значительно повышающими его износостойкость и твердость. При этом основная часть изделия сохраняет вязкость и пластичность. С производственной точки зрения оборудование для термической обработки гораздо проще и дешевле, чем станки и установки механообрабатывающих и литейных производств.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Читать также: Изделия из металла для дома своими руками

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

![Закалка металла [в домашних условиях своими руками]](http://mehanik35.ru/wp-content/uploads/4/e/3/4e34ca4f67f2b35d1c20f51d59d0bde7.jpeg)