Оборудование для производства гаек

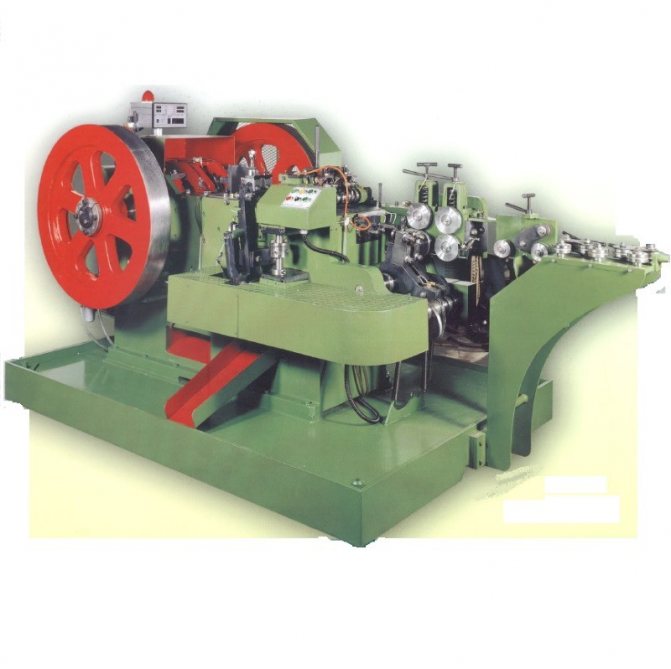

Основным оборудованием для производства являются станки для высадки и нанесения резьбы.

Большинство предприятий закупает оборудование на Тайване. Прессы должны обладать закрытой конструкцией для безопасной нарезки изделий. Формирующие матрицы желательно выбирать в круглой форме, так как она даёт отличные характеристики балансировки. Шатунный механизм должен быть из легированной стали

Важной особенностью является система фильтрования масла (как правило магнитная), которая позволяет снизить издержки

Станок для высадки гаек из Тайваня

Для нарезки резьбы рекомендуется использовать пневматические станки с несколькими шпинделями для высокой скорости работы. Такие шпиндели могут программироваться на разный вид работ, например, на длинную и короткую резьбу или на левую и правую. Также стоит позаботиться о предохранителях перегрузки и заклинивания.

https://youtube.com/watch?v=j0-GQJXEA0k%3F

Как делают болты горячим штампованием?

Технологический процесс начинается с подготовки заготовок. Первым делом проверяют качество поступившего на завод сырья. Затем заготовки нарезают на ленточных станках и отрубном комплексе. Далее в ход вступает индуктор, который под действием тока высокой частоты в 40 к Гц быстро разогревает «болванки» до температуры в 1000 градусов.

Нагретое изделие помещают под форму ударного пресса для изготовления головки. В зависимости от её вида, как и в процессе холодного штампования, этот процесс может происходить в несколько этапов. Далее снимается фаска с торцевой части начала резьбы. Это процесс выполняется механически на фрезерном станке.

Основное внимание уделяют резьбе, ведь она должна быть высокого качества. Это достигается на автоматизированном нарезном станке, который смазывает ещё не готовый болт маслом и вращательным движением изготавливает резьбу при помощи резцов

После этого производится проверка при помощи калибров.

Для защиты готовых метизов от коррозии используют процесс горячего цинкования или химической гальванизации. Процесс состоит из следующих этапов:

- Интенсивная мойка в горячей воде для удаления механической грязи;

- Обезжиривание в растворе с ПАВ (поверхностно активными веществами);

- Повторная мойка в чистой воде, для удаления органических и неорганических веществ;

- Травление в соляной кислоте. Она обеспечивает чистую и блестящую поверхность за счёт хорошего окисления хлорида железа;

- Промывка для нейтрализации остатков кислот;

- Погружение изделия в разогретый до 450 градусов раствор цинка при цинковании или нанесение защитного слоя в электролите при химической гальванизации.

Производственный цикл завершается механической доработкой мелких изъянов и полировкой болтов.

Изготовление холодной штамповкой

Производство болтов данным методом требует определенных параметров исходного сырья. К ним относится пластичность, равномерный состав, механические характеристики, отсутствие внешних и внутренних изъянов (неметаллических включений, пористости, рисок и плен на поверхности, газовых пузырей).

Поверхностные дефекты удаляют механически или огневым методом. Далее очищают загрязнения, представленные окалиной и жировыми отложениями. Последнюю удаляют путем травления, предполагающим погружение материала в 10 – 20% смесь серной кислоты либо концентрированную соляную. В первом случае процедура длится 15 – 110 мин, во втором – 10 – 30 мин. Далее промывают от шлама и кислоты последовательно горячей и холодной водой.

После производят известкование. В некоторых случаях создают подсмазочный слой. Далее для заготовок из низколегированных сталей осуществляют фосфатирование путем использования обычно 3% смеси фосфорнокислой цинковой соли в течение 10–15 мин.

В завершение осуществляют нанесение смазки, представленной смесью машинного масла и сульфида молибдена либо парафиновой жидкости и укринола. Вместо нее можно применять мыльную эмульсию. Конечной операцией является волочение.

Холодная штамповка предполагает превращение заготовки в изделие с запланированными геометрическими параметрами. Название техпроцесса отражает, что в данном случае не используют нагревание металла. Это позволяет сократить удлинение и сужение материала, а также повысить твердость, прочность и текучесть. К тому же при рассматриваемой штамповке заготовок материал механически упрочняется.

Данная методика отличается некоторыми достоинствами. Во-первых, с ее применением возможно создавать изделия различных размеров (до 5,2 см в сечении). Во-вторых, холодная штамповка обеспечивает высокую производительность. В-третьих, при данной технологии изготовления расходуется немного материала. В-четвертых, она обеспечивает точность конечных размеров, чистоту поверхности и прочность деталей.

Для холодной штамповки существует несколько определяющих параметров:

- Деформация заготовки. Это основной параметр, определяющий технологическую карту.

- Отношение высоты головки к сечению конечного изделия. Определяет сложность производства.

- Отношение сечения к длине осаживаемого фрагмента заготовки.

Технологический процесс изготовления болта по приведенной методике включает несколько этапов. На первой стадии создают начальную форму головки. Это осуществляют путем прокатывания проволоки через разные пресс-формы. Первая прокатка направлена на распрямление и удлинение ее. После прокатки исходный материал разделяют на заготовки с запасом для головок. Далее формируют стержень для каждого фрагмента путем пропускания через пресс и оформляют головки также рядом прессов.

Заключительный этап состоит в нанесении фаски методом обработки валиками с большой скоростью и под высоким давлением. В завершение острильной машиной скашивают резьбовую кромку.

Последние две операции осуществляют путем пластической деформации или нарезания. Чаще всего применяют вторую технологию производства болтов с использованием интегрированных в холодновысадочные механизмы приспособлений.

Наиболее часто используют вариант с одинарным редуцированием. Его применяют при производстве из легированных низко- и среднеуглеродистых сплавов. К тому же данным методом изготавливают болты с равными диаметром стержня и сечением резьбы. Без редуцирования обходятся при изготовлении коротких изделий с маленькими головками и резьбой до них прочностью 4,8–6,8. В данном случае обычно не осуществляют дополнительную термообработку. Приведенную технологию изготовления применяют редко, так как данным образом затруднительно производить болты со стандартными головками, и это часто приводит к формированию трещин и прочих дефектов на них.

Технология с двойным редуцированием актуальна для болтов прочностью от 4,6 до 10,9 из легированных сталей и среднеуглеродистых сплавов. На начальной стадии осуществляют обжатие стержня на 30%, на второй обрабатывают фрагмент под резьбу.

Технология с выдавливанием до редуцирования подходит для изготовления высокопрочных болтов с сопротивлением около 100 кг/мм2 без последующей термической обработки, что удешевляет производство.

Материалы для изготовления болтов и классы прочности.

Согласно действующим российским стандартам, болты могут изготавливаться из следующих материалов:

- легированные и углеродистые стали;

- специальные стали (устойчивые к коррозии, высоким температурам и т. п.);

- цветные стали и сплавы.

Прочность является одной из ведущих характеристик болтов, и особенно важна она тогда, когда эти крепежные элементы используются в ответственных машинах и механизмах, испытывают серьезные механические нагрузки.

Согласно действующему на сегодняшний день ГОСТ 1759-70 для болтов, изготавливаемых из легированных и углеродистых сталей, предусматривается 12 классов прочности, а для тех, что выпускаются из жаропрочных, устойчивых к коррозии сталей и цветных металлов, их существует 6.

Под классом прочности подразумевается способность материала сопротивляться механическим нагрузкам, причем, согласно действующим стандартам, их диапазон располагается в пределах от 30 кгс/мм2 до 160 кгс/мм2.

Это означает, что болт, изго-товленный в соответствии с тем или иным классом прочности, должен в полной мере, без деформаций, выдерживать те нагрузки, на которые рассчитан.

Следует заметить, что класс прочности — показатель интегрированный, который включает в себя такие физические характеристики, как предел текучести, твердость, относительное удлине-ние после разрыва, ударная вязкость и еще некоторые другие.

Презентация на тему: Технология изготовления болта

Технология изготовления болта. Калугин Юрий Николаевич МОУ «Средняя общеобразовательная школа с. Ириновка Новобурасского района Саратовской области»

Для широко применяемых в технических устройствах резьбовых соединений детали (например, болт, гайка, винт, шпилька) изготовляются на токарно-винторезном станке. Болт— цилиндрический стержень с головкой и резьбой. Болтом скрепляются отдельные детали с помощью навинчивания на него гайки. Винт — это также цилиндрический стержень с головкой и резьбой для ввинчивания в одну из соединяемых деталей. Шпилька — цилиндрический стержень с резьбой на двух концах. Шпильку одним концом ввинчивают в деталь, на другой конец надевают вторую, присоединяемую, деталь и скрепляют гайкой. Резьба — это чередующиеся выступы и впадины на цилиндрической или конической детали, выполненные по винтовой линии. Резьбы могут различаться по профилю (треугольная, прямоугольная, трапецеидальная и т. д.), шагу резьбы, углу профиля (а), наружному (d) и внутреннему (d1) диаметру. Все это называется элементами резьбы. Шаг резьбы (Р) — это расстояние между соседними вершинами в миллиметрах. Резьба бывает наружной (болты, винты, шпильки) и внутренней (гайки). Резьбы бывают правыми которые завинчивают по ходу часовой стрелки, и левыми, которые завинчивают против хода часовой стрелки.

Чертеж детали «болт специальный»

Последовательность операций 1 Выбрать 6-гранную заготовку под ключ 17 мм Инструменты и приспособления Штангенциркуль

Закрепить заготовку в патроне токарного станка с вылетом 50-60 мм Инструменты и приспособления Линейка, ключ к патрону

Точить заготовку Ø 12 мм длиной 30 мм Инструменты и приспособления Резец проходной, штангенциркуль

Точить заготовку Ø 9,8 мм длиной 20 мм Инструменты и приспособления Резец проходной, штангенциркуль

Точить заходную фаску Инструменты и приспособления Резец проходной отогнутый левый, штангенциркуль

Отрезать заготовку длиной 40 мм (выполняется учителем) Инструменты и приспособления Резец отрезной, штангенциркуль

Нарезать резьбу М10 длиной 15 мм Инструменты и приспособления Тиски, плашка с плашкодержателем, линейка

Нарезание резьбы Р— шаг резьбы; (d наружный. (d1 — внутренний диаметр резьбы Элементы резьбы: а— наружная, б— внутренняя резьба; Р— шаг резьбы; d наружный d1 — внутренний диаметр резьбы

Нарезание резьбы а — плашка 1 — заготовка 2- плашка 3 — плашкодержатель б — приём нарезания Наружную резьбу вручнyю нарезают инструментом, называемым плашкой. Плашка похожа на гайку со сквозными отверстиями, прорезающими резьбу и образующими лезвия с режущими кромками. Изготовляют плашки из закаленной инструментальной углеродистой легированной стали.Плашку закрепляют в плашкодержателе с рукоятками. При навинчивании плашки на нарезаемый стержень ее лезвия врезаются в поверхность и нарезают винтовую линию — резьбу. Образующиеся металлические стружки выходят в отверстия.

Нарезание резьбы метчиком а — метчик 3- хвостовик 2 — лезвия 1 — канавка б- процесс нарезания 1 — заготовка 2-метчик 3- вороток Нарезаемую заготовку с просверленным отверстием крепят в тисках. Метчик закрепляют в вороток, смазывают маслом и без перекоса с нажимом ввинчивают в отверстие за рукоятки воротка: 2 оборота в направлении ввинчивания и 0,5 оборота — назад.

Диаметр отверстия под метрическую резьбу, мм

Опасности в работе 1. Травмирование осколками металла. 2. Травмирование при работе неисправным инструментом. До начала работы Наденьте спецодежду (фартук с нарукавниками или халат) и головной убор (берет или косынку).Тщательно подберите волосы и заправьте концы косынки. 2. При рубке металла наденьте очки. 3. Проверьте наличие инвентаря (совок, сетка, щетка для чистки напильников, сиденье, подставная решетка). 4. Проверьте состояние инструмента индивидуального пользования, разложите их в порядке, установленном учителем. В случае неисправности инструмента сообщите об этом учителю. 5. Проверьте состояние верстачных тисков (губки тисков должны быть плотно привинчены, насечка не сработана). Во время работы Прочно закрепите обрабатываемую деталь в тисках. Рычаг тисков опускайте плавно, чтобы не получить травму рук. 2. Работу выполняйте только исправными инструментами.

Описание

Высокопрочный болт – это метиз, у которого сопротивление к временным нагрузкам равно 800 МПа. Его размеры, вес и прочие параметры стандартизированы ГОСТ 52644.

Болты высокой прочности изготавливают из низкоуглеродистой легированной стали с использованием метода горячей или холодной высадки отливок.

Резьба наносится специальными автоматическими станками. Высокопрочные метизы обязательно проходят термическую обработку в электропечах, что делает их устойчивыми к коррозии, повышает их прочность и долговечность. Они могут выпускаться как с особым покрытием, так и без него. Обязательно производят маркировку высокопрочных болтов.

Класс прочности болтов начинается с 8.8. Максимальное значение 12,9. Этот параметр отображается на их головках.

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.

Из чего делают болты или всё о стали!

Статьи » Из чего делают болты или всё о стали! Сталь — сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на углеродистую и легированную, а по качеству — на сталь обыкновенного качества, качественную, повышенного качества и высококачественную. Сталь углеродистую обыкновенного качества подразделяют на 3 группы: А — поставляемую по механическим свойствам и применяемую в большинстве случаев тогда, когда продукта из нее подвергают горячей обработке (сварка, ковка и др.), которая может подкорректировать регламентируемые механические свойства (Ст0, Ст1 и др.); Б — поставляемую по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их кроме условий обработки определяется химическим составом (БСт0, БСт1 и др.); В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.). Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп. Буквы Ст обозначают «Сталь», ценности — условный номер марки как следует из химического состава, буквы «кп», «пс», «сп» — степень раскисления («кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная). Сталь углеродистая качественная конструкционная по видам обработки при поставке делится на горячекатаную и кованую, калиброванную, круглую со отличительной отделкой плоскости — серебрянку. По требованиям к испытанию механических достоинств сталь подразделяют на5 категорий.

Категория 1 Без испытания механических достоинств на растяжение и ударную вязкость Горячекатаная, кованая, калиброванная, серебрянка

Категория 2 С испытанием механических достоинств на растяжение и ударную вязкость на образцах, изготовленных из нормализованных заготовок размером 25 мм (диаметр или сторона квадрата) Горячекатаная, кованая, калиброванная, серебрянка

Категория 3 С испытанием механических достоинств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, хотя максимально 100 мм Горячекатаная, кованая, калиброванная

Категория 4 С испытанием механических достоинств на растяжение и ударную вязкость на образцах, изготовленных из термически подвергнутых обработке (закалка + отпуск) заготовок указанного в заказе размера, хотя максимально 100 мм Горячекатаная, кованая, калиброванная

Категория 5 С испытанием механических достоинств на растяжение на образцах, изготовленных из сталей в нагартованном или термически подвергнутом обработке состоянии (отожженной или высокоотпущенной) Калиброванная

Легированную сталь по степени легирования разделяют на низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %). Как следует из основных легирующих элементов различают сталь 14 групп. К высоколегированным относят: коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии; межкристаллитной коррозии, коррозии под напряжением и др.; жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения в газовых средах при температуре повыше 50 °С, работающие в ненагруженном и слабонагруженном состоянии; жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при всем при всем при этом нужной жаростойкостью.

Классификация болтов: виды и типоразмеры

Болты классифицируются специалистами по нескольким основным признакам:

- диаметру резьбы и той части стержня, на которой ее нет;

- длине стержня и резьбы;

- размеру «под ключ»;

- точности изготовления.

Длина стержней болтов может находиться в пределах от 1 до 30 размеров их диа-метров. Кроме того, различают болты, резьба на которых располагается вплоть до самой головки, и те, на которых наличествует безрезьбовая часть.

Диаметры резьбы, согласно действующим стандартам, могут колебаться в пределах от 1,6 до 160 миллиметров, а что касается безрезьбовой части, то различают болты, у которых ее диаметр равен наружному диаметру резьбы и у которых он равен среднему диаметру резьбы.

Нормальный размер болтов «под ключ» с шестигранной головкой считается от 1,5 до 1,6 диаметра стержня, а уменьшенным считается 1,3 или 1,4 диаметра стержня. Кроме того, изготавливаются болты в стандартном исполнении, с отверстиями на го-ловке или стержне, а также с углублениями в головке.

Такой параметр, как точность изготовления болтов, имеет немалое значение, при-чем точность может быть повышенной, нормальной и грубой.

Она характеризуется не только размерами допусков, с которыми изготавливаются стержни, но и степенью их несоосности с головками, перпендикулярностью опорной части головки и некоторыми другими.

Еще одним довольно важным параметром, которым характеризуются болты, является их внешний вид (а точнее, наличие дефектов).

Как делают болты холодной штамповкой?

Болты из углеродистой стали производят методом холодного штампования. Вначале берут специальную катанку и помещают в печь на 30 часов. Далее она опускается в серную кислоту для удаления ржавчины и промывается водой. После этого сталь покрывают специальным химическим веществом — фосфатом для защиты изделия от дальнейшей коррозии уже перед началом формовки.

Перед отправкой на пресс заготовки покрываются смазкой. Процесс штамповки проводится при комнатной температуре. Он заключается в прокатывании стальной проволоки через различные пресс-формы. Первым этапом идёт прокатка для распрямления и удлинения катанки, затем резка на нужные части с излишком длины. Запас необходим для формирования головки.

Каждая заготовка проходит через пресс, который формирует идеально круглый цилиндр. Затем ряд прессов плавно формирует головку по заданному виду изделия. рассмотрим формирование шестиугольника:

- Делается лёгкий выступ;

- Затем формируется внутреннее продавливание;

- Следующая форма округляет заготовку;

- И последняя отпечатывает 6 граней;

После этого наступает этап формирования резьбового конца. Острильная машина делает кромку скошенной, для более лёгкого насаживания гайки. Резьба формируется также методом холодной штамповки. Валики наносят её под высоким давлением и очень быстро — до 300 болтов в минуту.

Related Posts via Categories

- Класс прочности болтов – насколько хорошо метизы противостоят разрушению?

- Анкерный болт с гайкой – испытанный вариант крепежа

- Дюбель-гвоздь – какие крепежные изделия самые качественные?

- Анкерные болты – особый вид крепежа для сложных конструкций

- Обозначение болтов по ГОСТ – ориентируемся в мире метизов

- Как заклепать заклепку – автоматические и ручные методы для разных материалов

- Игольчатый пружинный шплинт – ушастый крепеж для сферы машиностроения

- Высокопрочные болты – полная информация о крепежных изделиях

- Размеры вытяжных заклепок – над чем следует подумать при расчете?

- Шайба пружинная – соединения никогда не раскрутятся самопроизвольно!

Холодная штамповка болтов: основные особенности

Главное отличие холодной штамповки от горячей в том, что заготовка в процессе обработки не нагревается. В процессе этой операции можно предотвратить такие негативные последствия, как сужение и удлинение будущего болта, и механически упрочить его. Эта технология отличается:

- экономичностью — и самого процесса, и расходования материала;

- повышенной серийностью;

- прочностью полученных изделий, их высокой точностью;

- возможностью выпустить болты с широкой вариативностью размеров.

Но чтобы выдержать механический “прессинг”, металл, из которого нужно выточить болт на заказ, должен иметь подходящие характеристики по:

- пластичности,

- составу,

- “механике”.

Заготовка для изготовления крепежа: какой она должна быть? Так как при изготовлении болтов по чертежам важна максимальная точность, к заготовкам для их производства предъявляются строгие требования. Они должны быть изготовлены только из качественного сырья — имеющего высокую пластичность и установленный ГОСТом состав. На поверхности и во внутренней структуре детали не должно быть изъянов. Выбраковываются заготовки с обнаруженными неметаллическими включениями, пузырями, пористой структурой и т.п.

Технологический процесс изготовления болтов методом холодной деформации

Технология производства болтов методом холодной высадки (штамповки) имеет ряд требований к свойствам и характеристикам металлической заготовки (подката), такие как однородный химический состав, равномерные механические свойства и высокую пластичность. На применяемой заготовке должны отсутствовать внутренние и наружные дефекты, чаще всего они проявляются в виде: пористости; газовых образованиях; неметаллических примесях; рисках, закатах и пленах на поверхности металла.

Процесс изготовления болтов требует тщательной очистки механическим способом или огневой методикой всех поверхностных дефектов, дополнительно для очистки от жировых отложений и окалины применяют метод травления. Данный метод предполагает погружение металла в концентрированную соляную кислоту или процентный раствор серной кислоты. После травления заготовки происходит промывка металлопроката в горячей и холодной воде, что позволяет максимально удалить остатки кислот и травильного шлама с поверхности металла. Далее заготовка проходит процесс фосфатирования в растворе (чаще всего 3%) — фосфорнокислой цинковой соли.

Последний шаг по подготовке исходной металлической заготовки к запуску в производство, является волочение. Операция волочения позволяет увеличить точность геометрических параметров металлопроката и увеличить качество поверхности.

Основным элементом автоматической линии для производства болтов является – холодновысадочный агрегат. Он выполняет операцию по формированию стержня болта и высадки его головки. Данные агрегаты оснащены:

- правильными, подающими и задающими роликами;

- отрезными ножницами;

- чистовыми и черновыми пуансонами;

- отрезными и высадочными матрицами;

- выталкивателями.

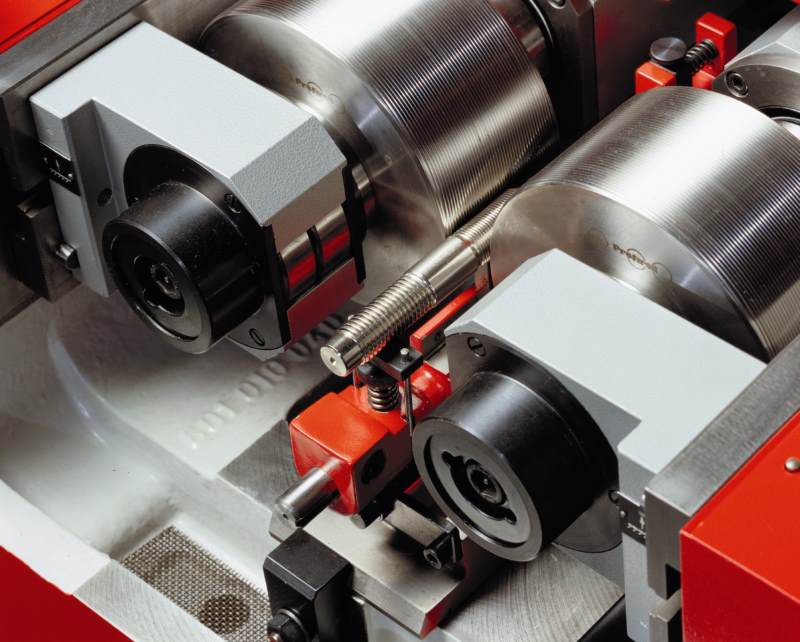

Резьба на изделии нарезается на отдельном станке – резьбонакатное устройство.

Изготовление болтов методом холодной высадки происходит в автоматическом режиме в несколько этапов:

- Подача проволоки для обрезания и формирования металлического стержня;

- Создание промежуточной формы навершия (головки) изделия;

- Окончательное оформление навершия и формирование металлического стрежня (тела болта);

- Выполнение фаски;

- Накатка резьбы.

Процесс производства болтов методом пластической холодной деформации снижает сужение и удлинение заготовки, увеличивает коэффициент их текучести и прочности, а так же повышает твердость металла. При сложении всех этих факторов следует вывод о качественном механическом упрочнении изделия.

Достоинства изготовления крепежа ,методом холодной высадки (штамповки):

Накатывание резьбы при производстве болтов

При производстве болтов для ответственных соединений изготовление резьбы чаще всего осуществляется накатыванием. Ответственными, например, являются для энергетики, нефтегазовой отрасли и химической промышленности.

Накатывание — Стадии и схемы накатывания

Накатывание резьбы болтов и шпилек — технологический процесс формирования резьбы на заготовке путем её упруго-пластической деформации специальным инструментом (роликами, плашками и т. п.). Накатывание резьбы является разновидностью обработки металлов давлением.

Температура накатывания резьбы при производстве болтов

В зависимости от

- механических характеристик материалов заготовки,

- инструментов,

- энергетических возможностей резьбонакатного оборудования

накатка резьбы болтов может осуществляться:

- при нормальной температуре или

- повышенной температуре, в условиях сверхпластичности

- и в других режимах.

Под действием внешних сил происходит деформация материала заготовки болта, следовательно, стоит учитывать зависимость перемещения материала заготовки в зависимости от времени.

Основные характеристики накатывания резьбы на крепеж:

- физический параметр изготовления резьбы болтов — радиальное упругопластическое или остаточное перемещение витков инструмента в теле заготовки (или соответствующая ему радиальная нагрузка на заготовку при накатывании),

- технологический параметр накатывания резьбы при производстве болтов — продолжительность процесса накатывания.

Процесс накатывания

Процесс накатывания резьбы болтов роликами происходит в две стадии:

- выдавливание (участок AB на рисунке 1);

- калибрование (участок BC на рисунке 1).

Скорость внедрения инструмента при выдавливании может быть определена радиальной подачей — величиной радиального перемещения на один оборот заготовки резьбового крепёжного изделия:

Sr = dδ/dn.

Эксперименты говорят о том, что при небольшой радиальной подаче при накатке резьбы на болты или шпильки образуются канавки на вершинах витков резьбы (рисунок 2, а), которые постепенно исчезают или закатываются, образуя радиальные складки.

Пот накатывании с накатывании с большей радиальной подачей деформация распространяется на всю толщину витка, вызывая равномерный подъём металла каждого обжатого участка (рисунок 2, б). Подъём металла при этом пропорционален радиальной нагрузке на заготовку и, как следствие, глубине внедрения витков инструментов в заготовку. Выдавливание заканчивается после реализации:

- заранее установленного радиального внедрения (перемещения) витков инструмента в тело заготовки болта или

- достижения установленного значения радиальной нагрузки на заготовку болта (сила накатывания).

При дальнейшем движении (качении или вращении) заготовки болта происходит калибрование полученной резьбы (участок ВС на кривой 1 см. рисунок 1) при незначительном радиальном внедрений инструментов в тело заготовки.

Продолжительность выдавливания при изготовлении резьбы болтов и шпилек определяется:

- конструктивными параметрами (например, высотой профиля резьбы) и

- физическими параметрами (упругопластическими характеристиками материала заготовки, скоростью деформации).

Длительность калибрования, напрямую определяющая точность резьбы болтов и шпилек, может задаваться производителем болтов свободно.

Для исключения накатывания резьбы в заполненном контуре и предотвращения раздавливания заготовки при больших усилиях используют упор, который ограничивает максимальное перемещение подвижного ролика и воспринимает излишнюю нагрузку.