Природные соединения с содержанием меди

Чистая медь, которую собой представляют ее самородки, представлена в природе в очень незначительных количествах. В основном медь в природе присутствует в виде различных соединений, наиболее распространенными из которых являются следующие.

- Борнит – минерал, получивший свое название в честь ученого из Чехии И. Борна. Это сульфидная руда, химический состав которой характеризует ее формула – Cu5FeS4. Борнит имеет и другие названия: пестрый колчедан, медный пурпур. В природе эта руда представлена в двух полиморфных видах: низкотемпературной тетрагонально-скаленоэдрической (температура меньше 228 градусов) и высокотемпературной кубически-гексаоктаэдрической (больше 228 градусов). Данный минерал может иметь различные виды и в зависимости от своего происхождения. Так, экзогенный борнит – это вторичный ранний сульфид, который очень неустойчив и легко разрушается при выветривании. Второй тип – эндогенный борнит – характеризуется непостоянством химического состава, в котором могут присутствовать халькозин, галенит, сфалерит, пирит и халькопирит. Теоретически минералы данных видов могут включать в свой состав от 25,5% серы, более 11,2% железа и свыше 63,3% меди, но на практике такое содержание этих элементов никогда не выдерживается.

- Халькопирит – минерал, химический состав которого характеризуется формулой CuFeS2. Халькопирит, имеющий гидротермальное происхождение, раньше называли медным колчеданом. Наряду со сфалеритом и галенитом он входит в категорию полиметаллических руд. Данный минерал, который, кроме меди, содержит в своем составе железо и серу, формируется в результате протекания метаморфических процессов и может присутствовать в двух типах медных руд: контактово-метасоматического вида (скарны) и горные метасоматические (грейзены).

- Халькозин – сульфидная руда, химический состав которой характеризуется формулой Cu2S. Такая руда содержит в своем составе значительное количество меди (79,8%) и серу (20,2%). Эту руду часто называют «медным блеском», что объясняется тем, что ее поверхность выглядит как отблескивающий металл, обладающий различными оттенками – от свинцово-серого до совершенно черного. В медесодержащих рудах халькозин выглядит как плотные или мелкозернистые включения.

Халькопирит

В природе встречаются и более редкие минералы, которые содержат в своем составе медь.

- Куприт (Cu2O), относящийся к минералам оксидной группы, часто можно встретить в местах, где есть малахит и самородная медь.

- Ковеллин – сульфидная порода, сформированная метасоматическим путем. Впервые этот минерал, содержание меди в котором составляет 66,5%, был обнаружен в начале позапрошлого столетия в окрестностях Везувия. Сейчас ковеллин активно добывают на месторождениях в таких странах, как США, Сербия, Италия, Чили.

- Малахит – минерал, хорошо известный всем как поделочный камень. Наверняка все видели изделия из этого красивейшего минерала на фото или даже являются их обладателями. Малахит, который в России очень популярен, – это углекислая медная зелень или дигидрококскарбонат меди, относящийся к категории полиметаллических медесодержащих руд. Найденный малахит свидетельствует о том, что рядом есть месторождения других минералов, содержащих медь. В нашей стране крупное месторождение этого минерала находится в районе Нижнего Тагила, раньше его добывали и на Урале, но сейчас его запасы там значительно истощены и не разрабатываются.

- Азурит – минерал, который из-за своего синего цвета также называют «медной лазурью». Он характеризуется твердостью 3,5–4 единицы, основные его месторождения разрабатываются в Марокко, Намибии, Конго, Англии, Австралии, Франции и Греции. Азурит часто сращивается с малахитом и залегает в тех местах, где поблизости расположены месторождения медесодержащих руд сульфидного типа.

Малахит

Применение медной руды

Благодаря низкому удельному сопротивлению медь активно применяется в электротехнической сфере для изготовления силовых кабелей и проводов. Хорошая теплопроводность позволяет использовать этот металл в радиаторах охлаждения и кондиционерах.

Без меди не обходятся следующие производственные отрасли:

- машиностроение (стеклоподъемники, подшипники);

- судостроение (обшивка корпусов и конструкций);

- строительство (трубы, кровля и облицовочные материалы, сантехническое оборудование и т.д.).

Для ювелирной сферы актуальны сплавы с золотом, которые увеличивают механическую прочность и стойкость к истиранию.

Эксперты прогнозируют масштабное применение металла в качестве антибактериальных поверхностей в медицинских учреждениях (перила, двери, ручки, поручни и т.д.).

Различия по насыщенности

Вариаций соединений меди с другими веществами в рудах очень много, порядка двух с половиной сотен. Мы же рассмотрим самые популярные и самые насыщенные:

- Борнит. Чаще всего принадлежит к гидротермальной группе руд, в составе своем может иметь около 65% Купрума. Хим. формула – Cu5FeS4;

- Ковелин. Также член гидротермальной группы, до 64% меди. Формула – CuS;

- Халькопирит. Гидротермальная группа. Насыщенность медью равна 30%. Самая популярная руда – 50% от всех месторождений. Формула – CuFeS2;

- Халькозин. Лидер в плане насыщенности. 79,8% «рыжего металла». Все та же гидротермальная группа. Формула – Cu2S.

Из каких руд получают медь

Существует почти 250 видов меди, но из них всего 20 видов используются в промышленности. Самые распространенные из них:

Читать также: Содержание драгметаллов в радиолампах справочник

Халькозин

Соединение минералов с содержанием серы (20%) и меди (80%). Носит название «медный блеск» из-за своего характерного металлического блеска. Руда имеет плотную или зернистую структуру черного или серого оттенка.

Халькопирит

Металл имеет гидротермальное происхождение, встречается в скарнах и грейзенах. Чаще всего входит в состав полиметаллической руды вместе с галенитом и сфалеритом.

Борнит

Распространенный в природе минерал класса сульфидов, один из главных элементов медных руд. Имеет характерный синевато-пурпурный оттенок. Содержит в себе медь (63,33%), железо (11,12%), серу (25,55%) и примеси серебра. Встречается в виде плотных мелкозернистых масс.

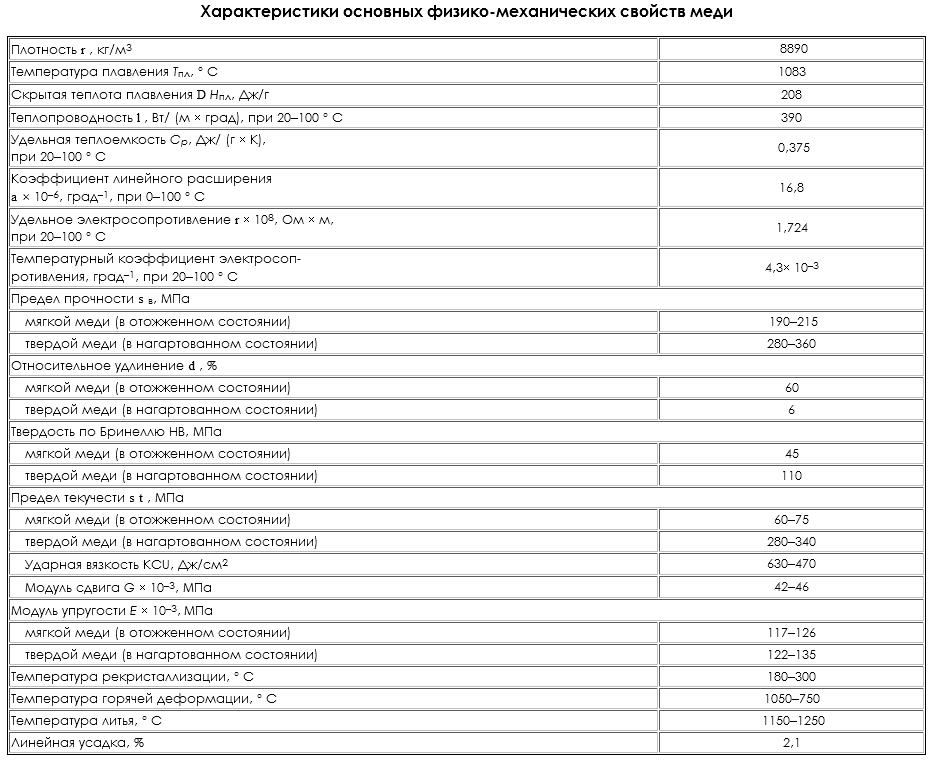

Основные свойства меди

Физические свойства

На воздухе медь приобретает яркий желтовато-красный оттенок за счёт образования оксидной плёнки. Тонкие же пластинки при просвечивании зеленовато-голубого цвета. В чистом виде медь достаточно мягкая, тягучая и легко прокатывается и вытягивается. Примеси способны повысить её твёрдость.

Высокую электропроводность меди можно назвать главным свойством, определяющим её преимущественное использование. Также медь обладает очень высокой теплопроводностью. Такие примеси как железо, фосфор, олово, сурьма и мышьяк влияют на базовые свойства и уменьшают электропроводность и теплопроводность. По данным показателям медь уступает лишь серебру.

Медь обладает высокими значениями плотности, температуры плавления и температуры кипения. Важным свойством также является хорошая стойкость по отношению к коррозии. К примеру, при высокой влажности железо окисляется значительно быстрее.

Медь хорошо поддаётся обработке: прокатывается в медный лист и медный пруток, протягивается в медную проволоку с толщиной, доведённой до тысячных долей миллиметра. Этот металл является диамагнетиком, то есть намагничивается против направления внешнего магнитного поля.

Химические свойства

Медь является сравнительно малоактивным металлом. В нормальных условиях на сухом воздухе её окисления не происходит. Она легко реагирует с галогенами, селеном и серой. Кислоты без окислительных свойств не оказывают воздействия на медь. С водородом, углеродом и азотом химических реакций нет. На влажном воздухе происходит окисление с образованием карбоната меди (II) – верхнего слоя платины.

Медь обладает амфотерностью, то есть в земной коре образует катионы и анионы. В зависимости от условий, соединения меди проявляют кислотные или основные свойства.

Оптические свойства

| Цвет в отраженном свете | розовато-белый |

| Плеохроизм | не плеохроирует |

| Люминесценция в ультрафиолетовом излучении | не флюоресцентный |

Кристаллографические свойства

| Точечная группа | m3m (4/m 3 2/m) — гексоктаэдрический |

| Пространственная группа | Fm3m (F4/m 3 2/m) |

| Сингония | кубическая |

| Параметры ячейки | a = 3.615Å |

| Морфология | кубы, додекаэдры и тетрагексаэдры; редко октаэдры и сложные комбинации; нитевидные, древовидные |

| Двойникование | Двойники по {111} по шпинелевому закону |

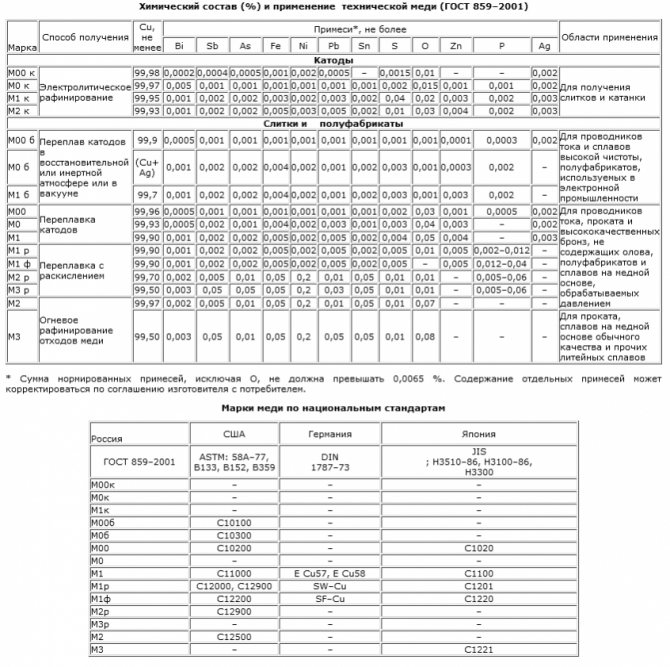

Технология гидрометаллургического производства меди

Медная руда также может содержать золото

Этот способ не получил широкого распространения, поскольку, при этом можно потерять драгоценные металлы, содержащиеся в медной руде.

Его использование оправдано, когда порода бедная – содержит менее 0,3% красного металла.

Как получить медь гидрометаллургическим способом?

Вначале порода измельчается до мелкой фракции. Затем помещается в щелочной состав. Чаще всего используют растворы серной кислоты или аммиака. Во время реакции медь вытесняется железом.

Цементация меди железом

Оставшиеся после выщелачивания растворы солей меди проходят дальнейшую обработку – цементацию:

в раствор помещают железную проволоку, листы или прочие обрезки;

в ходе химической реакции железо вытесняет медь;

в результате металл выделяется в виде мелкого порошка, в котором содержание меди достигает 70%. Дальнейшее очищение происходит путем электролиза с использованием катодной пластины.

Месторождения медных руд

Медь считается наиболее распространенным металлом, который применяется в самых различных отраслях промышленности. Месторождения медной руды встречаются практически во всех странах. Примером можно назвать открытие месторождения в Аризоне и Неваде. Также добычей медной руды занимаются на Кубе, где распространены залежи оксида. В Перу проводят добычу хлоридных образований.

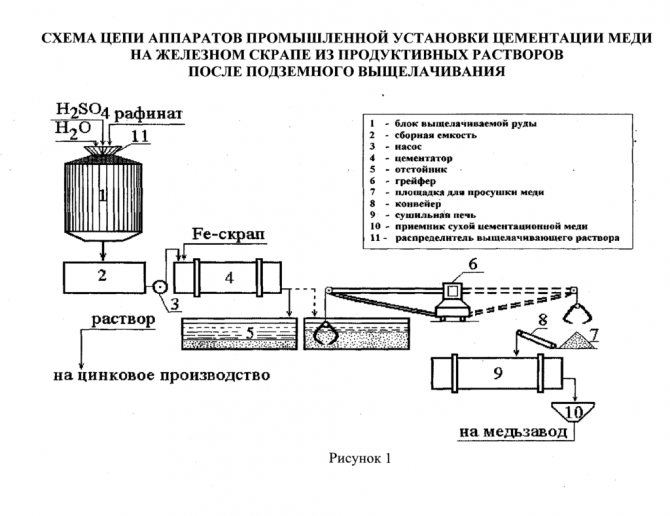

Медный карьер Чино в США Медный карьер Чукикамата в Чили

Рассматривая порфировые месторождения медной руды или распространение сульфидных месторождений, отметим, что на сегодняшний день обогащенных рудников уже практически нет. Это связано с тем, что подобный металл используется уже на протяжении многих лет. В промышленности проводится обработка породы, которая имеет концентрацию меди около 0,5%. После алюминия и железа, медь занимает третье место по объемам производства во всем мире.

Есть месторождения в России, которые позволяют добывать медную руду в достаточно большом объеме. Если рассматривать долю РФ в мировой добыче руды, то этот показатель составляет 9%. Лидирующее место занимает Чили, на территории которой сосредоточенно до 33% медной руды.

Самыми крупными месторождениями считаются следующие рудники:

- В Чили месторождение Чукикамата. Этот рудник разрабатывается на протяжении последних 100 лет, за которые было добыто около 26 миллионов тонн металла.

- Второй рудник находится в Чили. Открыт он был в 1990 году.

Кроме этого, были открыты месторождения на территории Бразилии и Перу, а также Казахстана. По некоторым расчетам в недрах земли находится еще более 400 миллионов тонн рассматриваемого металла.

Месторождения и добыча меди

Самое крупное месторождение меди в мире расположено в Чили – это карьер Эсконида. Здесь обнаружены огромные залежи самородной меди.

Другие крупные месторождения:

- Рудники на полуострове Кивино (США, штат Мичиган);

- Рудник «Чукикамата» в Чили (до 600 тыс. тонн в год);

- Рудник «Корокоро» Боливии;

- Рудник Гумишевский (Средний Урал, Россия) – ныне исчерпан;

- Долина реки Лёвиха (Средний Урал, Россия);

- Массив габбро (Италия).

По данным US Geological Survey крупнейшие залежи меди принадлежат Чили. Далее следуют США, Россия, Перу и Мексика.

Способы добычи меди:

- Открытый;

- Гидрометаллургический – когда медь выщелачивают из породы слабым раствором серной кислоты;

- Пирометаллургический – состоит из нескольких этапов (обогащение, обжиг, плавка на штейн, продувка и рафинирование).

Самое крупное предприятие по добыче меди на территории России

Недавно в Челябинской области было запущено самое крупное в России предприятие, предназначенное для добычи меди – это Михеевский ГОК. Он является крупнейшим горнорудным проектом, разработанным на территории государства после распада Советского Союза.

Михеевское месторождение было включено в список пятидесяти самых крупных месторождений меди во всем мире. Его основной особенностью является низкое содержание металла в добываемой руде, но его значительные запасы. Ежегодно из данного месторождения планируется добывать более восемнадцати тонн руды, а со временем увеличить добываемые объемы в несколько раз.

В данный проект была инвестирована огромная сумма денег, которая составила двадцать пять миллиардов рублей. Открытие данного предприятия поспособствовало появлению семи сотен новых рабочих мест. Персонал Михеевского ГОКа включает в себя металлургов-обогатителей, а также горняков. Здесь работают жители близлежащих территорий. В общей сложности персонал предприятия насчитывает около одной тысячи человек.

Руководством планируется оборудовать на предприятии стопроцентный водооборот, который будет замкнутым. Оборудование, находящееся на предприятии, и все его системы будут оборудованы по последнему слову техники. Здесь будут установлены системы пылеулавливания, а также пылеподавления, что облегчит сложнейшую работу сотрудников Михеевского ГОКа.

Стадии пирометаллургического производства меди

Существует несколько методов переработки руды, из которых пирометаллургический наиболее экономичный. Данный способ не только обеспечивает высокую производительность, но и позволяет получать сопутствующие металлы. Сниженное количество вредных атмосферных выбросов также стоит отнести к преимуществам пирометаллургического метода переработки.

Обогащение

Из карьера или шахты руда попадает на обогатительный комбинат. Здесь ее измельчают дробильные машины. Так как содержание меди в руде невысоко, то далее необходимо произвести обогащение. Для этого применяется метод флотации.

Сырье загружают в специальную емкость, куда затем подают раствор, который представляет собой воду с добавлением флотореагентов. Действие данных веществ может быть различным, но назначение одинаково — они должны повысить выработку металла.

Сквозь смесь водного раствора и руды пропускают пузырьки воздуха. Частицы металла прилипают к ним и поднимаются наверх, образуя пену. Затем происходит разделение осадка — пустой породы, пены — выделяемого металла, водного раствора. Собранная пена поступает на дальнейшую переработку.

Обжиг

В выделенном методом флотации концентрате содержится большое количество примесей, которые необходимо удалить. Для этого руду отправляют в печь, где она подвергается термическому воздействию при температуре порядка 800 °C.

Таким методом выжигается сера. Под действием тепла образуется оксид серы, который затем испаряется. Металлические же примеси, например, железо, переходят в легкошлакуемое состояние, что упрощает их дальнейшее удаление.

Плавка на штейн

Массу, получившуюся после обжига, подвергают сушке. Затем ее помещают внутрь печи, где идет плавка при температурах до 1450 °C. Далее происходит разделение расплава на штейн, состоящий из сульфидов металлов, шлак, представляющий собой оксиды, и газообразную фракцию, которую применяют для изготовления серной кислоты.

Плавка может проводиться по нескольким технологиям. Принципиально различают плавку в жидкой ванной и взвешенную плавку. Эти процессы являются автогенными и преимущественно используются для создания штейнов. Кроме них применяются электроплавка, отражательная плавка, шахтная плавка.

На выходе получают слитки весом до полутора тонн. Содержание меди в них достигает 96 %. Остальную часть составляют: железо — 0,04 %, сера — 0,1 %. Еще 0,5 % — другие металлы: олово, серебро, никель, золото. Сплав носит наименование «черновая медь», маркируется как МЧ1-6, где цифры от 1 до 6 характеризуют содержание меди.

Рафинирование с использованием катодной меди

На данном этапе происходит получение чистой меди электрохимическим способом. В ванну с электролитом помещают слиток чернового металла, который используется как анод, и пластины чистого металла — они выполняют роль катода.

После подключения электричества молекулы меди, покидая черновой анод, осаждаются на пластинах чистого металла. Примеси других веществ выпадают осадком в виде шлама, который собирают и отправляют на переработку. Весь процесс длится около месяца, как результат — получается металл с содержанием меди 99,99 %.

Богатство основного цвета и разнообразие оттенков

Медь — золотисто-розовый пластичный металл, на воздухе быстро покрывается оксидной плёнкой, которая придаёт ей характерный интенсивный желтовато-красный оттенок. Тонкие плёнки меди на просвет имеют зеленовато-голубой цвет.

Наряду с осмием, цезием и золотом, медь — один из четырёх металлов, имеющих явную цветовую окраску, отличную от серой или серебристой у прочих металлов.

Этот цветовой оттенок объясняется наличием электронных переходов между заполненной третьей и полупустой четвёртой атомными орбиталями: энергетическая разница между ними соответствует длине волны оранжевого света. Тот же механизм отвечает за характерный цвет золота.

До недавнего времени технологические возможности не позволяли сразу получать медь желаемого цвета и крыши домов покрывали классическим желто-блестящим металлом. Со временем, когда на поверхности металла формировался оксид металла, крыша приобретала более темный оттенок.

Дальнейшие химические процессы, происходящие в меди, активно взаимодействующей с окружающей средой, приводили к тому, что на ее поверхности образовывался слой патины, имеющей малахитово-зеленый цвет.

В наше время с помощью фото в каталогах профильных магазинов сразу можно выбрать, какого цвета листы из меди использовать для покрытия крыши своего дома. Возможности современных технологий позволяют сразу получать медь классического, оксидированного или патинированного типа.

Сейчас медью разного цвета покрывают не только крыши домов, но и их фасадную часть. Следует отметить, что это не только красиво, но и выгодно с финансовой точки зрения. Листы меди, которыми отделан фасад дома, не требуют особого ухода и не выцветают со временем, надежно защищают строительные конструкции от негативного воздействия температурных перепадов и повышенной влажности.

Интересные цвета имеют также оксид и сульфат меди, активно используемые в современной промышленности. Оксид меди, кристаллы которого имеют черный цвет, применяется для придания различных оттенков (синий, зеленый) стеклу и лакокрасочным материалам. Сульфат меди не используется в качестве красителя, но при этом обладает красивым сине-бирюзовым цветом.

Технология огневого рафинирования черновой меди

Этот способ получения чистой меди используется, когда исходное сырье – медный лом.

Процесс протекает в специальных отражательных печах, которые топятся углем или нефтью. Растопленная масса наполняет ванну, в которую вдувают воздух по железным трубам:

- диаметр труб – до 19 мм;

- давление воздуха – до 2,5 атм;

- емкость печи – до 250 кг.

В процессе рафинирования окисляется медное сырье, выгорает сера, затем металлы. Окислы не растворяются в жидкой меди, а всплывают на поверхность. Чтобы их удалить, используется кварц, который помещается в ванну еще до начала процесса рафинирования и размещается вдоль стенок.

Если в металлоломе присутствует никель, мышьяк или сурьма, то технология усложняется. Процент содержания никеля в рафинированной меди можно снизить лишь до уровня 0,35%. Но если присутствуют остальные компоненты (мышьяк и сурьма), то образуется никелевая «слюдка», которая растворяется в меди, и ее удалить не получится.

Получение меди

После добычи руды возникает следующая проблема: как извлечь из неё необходимый материал? Существует несколько способов.

Одна из древнейших технологий заключалась в сжигании малахитовых руд с ограниченным доступом воздуха. Размещённая в горшках масса, смешанная с углём, сгорала, выделяя при этом угарный газ. Что приводило к достижению желаемого результата – получению достаточно чистой для своего времени меди.

Понятно, что за прошедшие века методы и способы переработки руд претерпевали серьёзные изменения движимые целью достижения наиболее оптимальных результатов при любом виде первичного сырья. Вот почему современная металлургия базируется на трёх основных способах получения меди.

Пирометаллургический метод

Основанный на проведении высокотемпературных процессов, пирометаллургический метод как нельзя лучше подходит для сульфидных руд, подчас достаточно бедных в отношении концентрации меди. Он позволяет извлекать металл даже при содержании его в 0,5%.

Но прежде всего исходное сырьё подвергается обогащению в процессе флотации. Суть его заключается в тщательном измельчении руды, заливке её водой, добавлении туда сложных органических флотореагентов. Они обволакивают частицы минерала, содержащие в своём составе сплавы меди, придавая им несмачиваемость.

На втором этапе этого процесса в растворе создаётся пена, пузырьки которой забирают покрытые органикой частицы. Происходит это под воздействием потока воздуха, в результате чего образования всплывают на поверхность, откуда в дальнейшем забираются. Насыщенная медными соединениями пена собирается, отжимается и высушивается.

После чего полученный концентрат подвергают обжигу при температуре 1400 0 C. Это необходимо для удаления серы и окисления сульфидов. Затем производят высокотемпературную (14 000 0 – 15 000 0 C) плавку в шахтных печах для получения сплава железа и меди – штейна. Далее в процессе бессемеровской плавки в конвертере под воздействием кислорода получают оксид, а затем и саму черновую медь, содержащую в себе 90,95% металла. При этом сера переходит в кислотный остаток, а железо – в силикатный шлак.

Получить из черновой субстанции чистую медь можно с помощью:

- огневого рафинирования,

- электролиза,

- экзотермической реакции восстановления под воздействием водорода.

Гидрометаллургический метод

Для извлечения меди и ряда других металлов из полиметаллических руд, содержащих в своём составе менее 0,5% искомого минерала, применяют гидрометаллургический метод.

Добытые минералы растворяют с помощью неконцентрированной серной кислоты или аммиака. Из образовавшихся жидкостей в процессе реакции вытеснения получают медь. Для проведения реакции используется металлическое железо.

Электролизный метод

Метод предназначен для получения чистой меди в процессе электролитической реакции.

Его технология заключается в изготовлении чистых медных тонких листовых катодов и толстых пластинчатых анодов из черновой меди. Помещённые затем в ванну, заполненную медным купоросом, они вступают в реакцию под воздействием электрического тока. Происходит растворение меди на анодах и её осаждение на катодах. Освободившиеся примеси удаляют химическими методами.

Центры производства меди

Производственные центры по добыче меди присутствуют в разных регионах России. Самыми богатыми месторождениями руды может похвастаться Казахстан. Имеются и месторождения на Урале. По последним данным Россия по добыче медной руды находится на первом месте в мире. Медные предприятия возводятся в непосредственной близости к рудникам. Сырьевой фактор – это определяющая составляющая, по причине малого содержания концентратов в исходном сырье. На территории Урала расположено 11 медных комплексов, выпускающие 43% меди в стране. Кроме собственного сырья на производстве используется и привезенное из Казахстана. Есть и заводы с утилизацией отходов. К примеру, сернистые газы, как побочный продукт добычи меди, применяются для создания серной кислоты, из которой потом делают удобрения.

В книжной версииТом 19. Москва, 2011, стр. 512-515

Скопировать библиографическую ссылку:

Что такое медная руда

Медная руда, как и любая другая – это конгломерат веществ, пород, минералов, содержание нужного вещества в которых настолько велико, что его считают целесообразным для осуществления добычи. Стоит сказать, что вместе с так называемым Купрумом (латинское название меди), в ее руде еще в более незначительных долях добывают и другие полезные элементы. Саму же медь начинают добывать в рудах, в которых ее количество превышает 0.5%.

Да, в чистом виде медь в природе встречается даже чаще, чем тот же алюминий, но все равно от общемировых запасов данная цифра равна примерно одному проценту, потому – добыча ведется все-таки из руд. Различают по местам образования и составу такие группы руд: карбонатовая, колчеданная, медно-никелевая, медно-порфировая (гидротермальная), скарновая, стратиформная.

Группы медных руд

Все медные руды принято делить на девять промышленно-геологических видов, которые в свою очередь подразделяются на шесть групп по происхождению:

Стратиформная группа

В эту группу входят медные сланцы и песчаники. Эти материалы представлены крупными месторождениями. Их характерные черты: простая пластовая форма, равномерное распределение полезных компонентов, пологое поверхностное залегание, позволяющее использовать открытые способы добычи.

Колчеданная группа

Сюда входит самородная медь, жильные и медно-колчеданные соединения. Самородный металл чаще всего встречается в зонах окисления медно-сульфидных рудников вместе с другими окисленными минералами.

Медно-колчеданные металлы отличаются формами и размерами. Основной минерал в руде — пирит, также присутствуют халькопириты и сфалериты.

Для жильных руд характерна прожилковая структура с вкраплениями. Такие руды, как правило, залегают в контакте с порфирами.

Медно-порфировая (гидротермальная)

Эти месторождения вместе с медью и молибденом содержат золото, серебро, селен и другие полезные элементы, наличие которых значительно выше нормы.

Медно-никелевая

Месторождения представлены в пластовой, линзообразной, неправильной и жильной форме. Металл имеет вкрапленную массивную текстуру с кобальтом, платиноидами, золотом и т.д.

Скарновая руда

Скарновые руды — это локальные месторождения в известняках и известково-терригенных породах. Они характеризуются небольшими размерами и сложной морфологией. Концентрация меди высокая, но неравномерная — до 3%.

Карбонатовая

В состав этой группы входит железомедная и карбонатитовая руда. По этому типу меди обнаружено пока единственное месторождение в ЮАР. Этот комплексный рудник относится к массиву щелочных пород.

Добыча медной руды

Вследствие низкого содержания меди в руде ее добыча связанна с переработкой больших объемов горных пород. Для того, чтобы выплавить 1 т меди нужно переработать свыше 200 т руды. Методы добычи меди:

- открытый способ. Если рудные месторождения находятся близко к земной поверхности, то их разрабатывают таким способом глубина открытых разработок составляет 150-300 м. Метод характеризуется более низкими потерями

- подземный способ. Этим методом руду добывают с глубины 500 м, а иногда и с 800-1000 м.

Существует пять технологических систем разработки месторождений:

- при помощи самоходного оборудования. Эта технология широко применяется

- при помощи вибрационных механизмов непрерывного действия

- при помощи твердеющей закладки выработанного пространства. При этом происходит сплошная выемка запасов мощных залежей с наименьшими потерями. С применением подобных систем снижаются потери в 3-4 раза

- метод выемки руды горизонтальными пластами. Во время наполнения выработанного пространства (в рудниках под землей) твердеющими соединениями применяют футерованные резиной или базальтом трубы, период эксплуатации которых в 50-100 раз выше, чем у стальных

- циклично-поточная технология реализации горных работ.

Таблица 1. Добыча меди в мире

| Страна | Добыча руды ( тыс. тонн в год) | Запасы ( млн. тонн) |

| Чили | 5,38 | 140 |

| США | 1,16 | 35 |

| Перу | 1 | 30 |

| Индонезия | 0,8 | 35 |

| Австралия | 0,85 | 24 |

| Россия | 0,84 | 20 |

| Китай | 0,62 | 26 |

| Мир | 14,49 | 467 |

Месторождения главных полезных ископаемых на карте мира

Запасы полезных ископаемых оказывают значительное влияние на экономику стран, обладающих этими полезными ископаемыми, поскольку продукция горнодобывающей промышленности используется для многих жизненно важных производств. Карта полезных ископаемых показывает распределение основных месторождений по всему миру.

Мировая карта полезных ископаемых

Описание: Карта отображает расположение месторождений следующих полезных ископаемых по всему миру (по списку на карте в левом нижнем углу, в порядке очередности):

- Уран (uranium)

- Серебро (silver)

- Нефть (oil)

- Свинец и цинк (lead and zinc)

- Железо (iron)

- Алмазы (diamond)

- Бокситы (bauxite)

- Уголь (coal)

- Медь (copper)

- Золото (gold)

Полезные ископаемые доказали, что они являются одним из главных факторов в экономике стран мира, и на протяжении всей истории были движущим мотивом для колонизаций многих стран, а также причиной многих военных конфликтов. Коренные народы часто эксплуатировались в истории (и даже сегодня это происходит в некоторых странах) из-за их близости к важным минералам, таким, например, как алмазы. Коренное население обеспечивало дешевую рабочую силу для добычи полезных ископаемых, в пользу завоевателей.

![Как добывают медь из руды в природе [энциклопедия]](http://mehanik35.ru/wp-content/uploads/7/8/3/783f258516f179e369ab972699754f78.jpeg)