Предназначение

Токарные станки с ЧПУ – современные варианты стандартных станочных аналогов, оснащенные рядом дополнительных функций, одной из которых является наличие системы ЧПУ. Такие устройства предназначены для обработки металлических заготовок токарным способом, но могут быть использованы и для работы с другими материалами. Благодаря этому токарные станки превратились в универсальные приборы, используемые в различных областях. Основная область применения – в заводских условиях и в быту.

С использованием станков с ЧПУ:

- производится внешнее и внутренне вытачивание деталей;

- изготовляются конусообразные элементы, или имеющие другие сложные формы;

- выполняется продольная обработка заготовки;

- производится черновая и чистовая обработка;

- регулируется длина деталей;

- вытачиваются пазы, выемки, отверстия;

- нарезается резьба дюймового и метрического типа.

Этот станок способен справиться с задачей практически любого уровня сложности. Поэтому область применения станков с ЧПУ для токарных работ – на предприятиях, занимающихся серийным производством деталей. Также использование токарных станков отмечается на частом производстве в малом бизнесе.

Схемы популярных станков

Как видно по схеме, токарно-винторезные станки стоят на 6 позиции 1 группы. Но встречаются они более часто, чем остальные ввиду их постоянной необходимости на предприятиях и в экспериментальных цехах, специализирующихся на обработке металлических деталей.

Токарно-винторезный 16К20 применяется для выполнения основных токарных работ различной сложности. Базовая модель производится в 4 вариантах. Разница станков в расстоянии между центрами. В различных модификациях этот промежуток может быть 71, 100, 140 и 200 см. Подобное варьирование рабочей длины повлекло за собой и другие конструктивные изменения для упрощения в обработке однотипных по весу, длине или диаметру деталей. На базе 16К20 разрабатывались и другие модели. Их буквенное обозначение указывает на модернизацию базовой модели:

- 16К20Г — с выемкой в станине.

- 16К25 – облегчённая модель, предназначенная для изготовления деталей из заготовок диаметром до 50 см. Расположение заготовки над станиной — горизонтальное.

- 16К20П – имеет повышенный класс точности, благодаря специальным подшипникам.

- 16К20Ф3 — с числовым программным управлением.

Видео 16К20Ф3

На этой основе создаются и другие токарно-винторезные модели для обработки металла. Схема станков общая, но при необходимости она дополняется необходимыми заказчику функциями. На станках, выполненных на основе 16К20 можно обрабатывать металлы разной степени податливости к обработке, в том числе и из закалённого металла. Мощность привода регулируется, при работе с твердыми сплавами возрастают энергетические затраты оборудования.

Больше всего операций по обработке металла выполняется на токарно-винторезных станках, у которых схема компоновки имеет довольно сложную конструкцию.

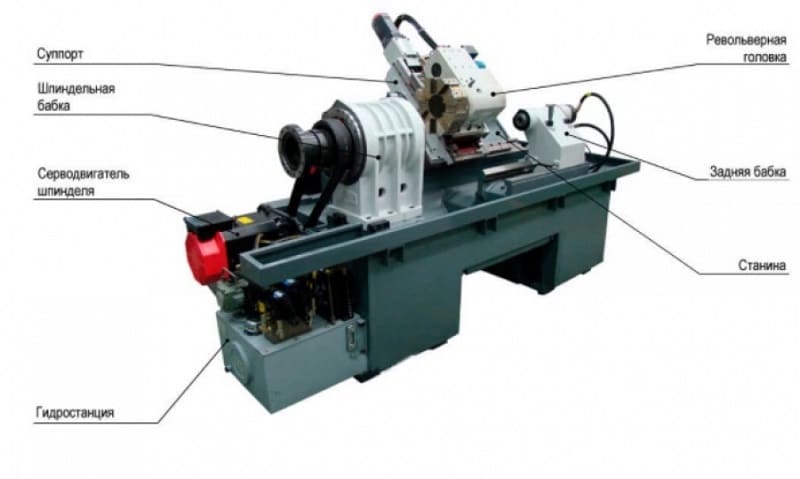

Основные узлы токарного станка:

- станина;

- фартук;

- шпиндельная (передняя) бабка;

- суппорт;

- задняя бабка.

![]()

Основные узлы токарно-винторезного станка

На первый взгляд основных деталей немного, но для управления ими, в конструкции токарного оборудования имеется:

- фрикционная муфта отвечает за вращение шпинделя;

- вариаторы предназначаются для изменения частоты вращения шпинделя;

- автоматические выключатели;

- рукояти, маховики, зажимы для ручного перемещения, закрепления и включения механизмов.

Типы токарных станков отличаются друг от друга по назначению, технических характеристик, компоновке и др.

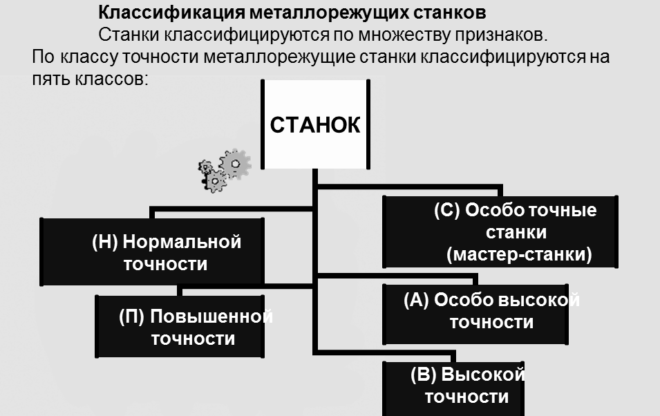

Обозначение точности

Точность станков по ЭНИМС указывается в названии в конце аббревиатуры кириллическими буквами:

- Н – указатель нормальной точности;

- П – говорит о повышенной точности станка;

- В – обозначает высокую точность;

- А – обозначение особо высокой точности;

- С – станок с сверх точности.

Классификация по весу:

- Лёгкими считаются токарные станки с весом до 1 тонны — (< 1 т);

- К средним относятся агрегаты от 1 до 10 тонн, в этой категории находятся винторезные — (1-10 т);

- Тяжёлые – это те станки, масса которых превышает 10 тонн — (>10 т);

- С весом свыше 100 тонн – это станки уникальные — (>100 т).

В скобках дано обозначение, которое встречается в маркировке станка.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.

Металлорежущие станки

Независимо от группы, типа и модели устройства, обработка заключается в том, что заготовка и режущий инструмент выполняют формообразующие движения. За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Устройства с числовым программным управлением обеспечивают значительно более высокую скорость и точность обработки по сравнению с традиционными аналогами. Их закупают для крупносерийного производства, так как такие модели успешно интегрируются в крупные автоматизированные линии.

Технология, предполагающая изъятие из тела объекта некой части материала с целью получения желаемой геометрии, известна как субтрактивная. Объектом, к которому применяется воздействие, может выступать как листовой, так и массивный металлопрокат. Из листового получаются плоские объекты разнообразной конфигурации, из массивного — объемные с любым желаемым количеством поверхностей.

С точки зрения физики, металл удастся разрезать, если нарушить его кристаллическую решетку. Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Опилки представляют собой серьезную проблему для процесса металлообработки. Попадая внутрь станка, металлическая стружка способна привести к поломкам. Поэтому оборудование приходится закрывать предохранительными кожухами, а стружку своевременно удалять. Операторы устаревших моделей станков собирают опилки вручную. На современных моделях размещают транспортерные ленты, которые отгружают стружку в утилизационную емкость. На агрегатах для шлифовки и заточки устанавливают пылеотсосы, которые выводят отходы из зоны обработки.

Передовые методы металлообработки

Промышленное оборудование постоянно совершенствуется. Какие функции улучшаются:

- Производительность. Это важный фактор, которые влияет на окупаемость оборудования и прибыль, которую можно получить при работе на станке. Производительность возрастает после увеличения скорости работы механизмов.

- Точность. Чтобы сократить количество брака, изготовители оборудования работают над точностью рабочих механизмов.

- Долговечность и износоустойчивость.

Самой частой операцией, при которой применяются станки для металлообработки, является резка.

Газовая резка металла

Оборудование для газовой резки применяется давно. Оно полностью автоматизировано и требует минимум усилий для управления. Система ЧПУ позволяет выполнять ровные резы металлических заготовок, что было проблемно при наличии человеческого фактора.

Плюсы газовой резки:

- высокая скорость и производительность;

- дешёвое оборудование.

Минусы:

- термоусадка металла после выполнения работ;

- возможные погрешности в точности.

Газовое оборудование устанавливается на больших предприятиях и в частных мастерских.

Газовая резка металла

Плазменные для резки

Принцип работы плазменных аппаратов заключается в том, что разрезание заготовки или листа происходит с помощью струи плазмы. Такие металлообрабатывающие станки обладают высокой точностью реза и производительностью.

Лазерная обработка

Лазерные станки для обработки металла популярны в частных мастерских и на производстве. Лазерная головка передвигается по направляющим и разрезает заготовки на размеченные части. Лазерным лучом можно выполнять гравировку. Такие станки обладают высокой точностью. С их помощью обрабатывают однородные металлы и мягкие сплавы.

Шлифовальные

Шлифовальные станки предназначены для финишной обработки металлических поверхностей. В зависимости от необходимой толщины съёма, выбирается фракция абразивных кругов или наждачных лент. На одной машине может закрепляться больше одного абразивного круга или ленты.

Токарные

К токарной группе относятся конструкции, которые используются для создания деталей сложной формы. Рабочей частью выступает вращающийся шпиндель, в который закрепляется заготовка. Чтобы обработать заготовку, необходимо закрепить определённые резцы в суппорте и подвести к ним детали. Острые грани срезают слой металла под действием вращения. Могут использоваться для сверления, нарезания резьбы внутри и снаружи заготовок, зенкерования, расточки отверстий.

Сверлильные

Сверлильные станки — это устройства с неподвижной станиной, на которой в вертикальном положении закрепляется один или несколько шпинделей. На них можно выполнять сверление, зенкеровку, нарезание внутренней резьбы. С помощью метчиков можно растачивать отверстия в заготовках.

Сверлильный станок

Гидроабразивные и электроэрозионные

Это оборудование, используемое для разрезания металлических листов любой толщины. Принцип работы заключается в том, что металл разрезается с помощью тонкой водяной струи, которая воздействует на него под большим давлением. Недостаток этого метода — низкая скорость. Однако она компенсируется высокой точностью реза.

Портальные машины газовой резки металла

Оборудование предназначено для производства. Связано это с возможностью расположить на рабочей поверхности большие металлические листы. Их размеры могут достигать 3×12 метров. Плюсы и минусы у таких станков точно такие же, как у обычной газовой резки.

Классификация по уровню автоматизации

В зависимости от того, насколько активным должно быть вмешательство оператора, все модели делятся:

- На автоматические. Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

- C ЧПУ. Весь спектр процессов управляется программой, в которую введена закодированная система числовых значений.

- Полуавтоматические. Оператор обязан вручную установить заготовку, запустить устройство, снять готовый объект. Автоматическое управление в таких моделях распространяется только на вспомогательные операции.

- Ручные. Оператор обслуживает агрегат полностью вручную.

Отдельно выделяют гибкие автоматизированные модули.

Особый вид техники

Отдельного внимания заслуживают металлообрабатывающие станки с ЧПУ, отличающиеся эффективностью. Их основная функция заключается в автоматическом и при этом очень точном управлении движением элементов. Такое оборудование оснащено специальными моторами, которые четко исполняют команды определенной программы.

В условиях обычной эксплуатации один такой экземпляр способен заменить 2-6 единиц техники универсального типа. При использовании устройств существенно сокращается не только период подготовки производства, но и протяженность цикла изготовления изделий. Основное преимущество, которым обладает металлообрабатывающий станок такого типа, заключается в высочайшем уровне автоматизации. Случаи вмешательства оператора здесь сведены к минимуму. Многие модели оборудования способны функционировать полностью в автономном режиме.

Другим преимуществом станка является очень высокая точность изготовления элементов. Управляющая программа, отлаженная всего один раз, способна воспроизводить множество идентичных деталей. При этом она может быть использована много раз, независимо от заданных промежутков времени. Однако такие станки оправдано применять в тех случаях, когда обработка ведется большими партиями. Обычно они себя окупают при эксплуатации в режиме работы по 2-3 смены.

Маркировка металлорежущих станков

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер. Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

- Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги

Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

- 05 сентября 2020

- 148

Особенности конструкции

Вне зависимости от специализации, автоматизации и назначения токарных станков, у всех, у них присутствуют одни и те же составные узлы и элементы, что делает их конструкцию во многом универсальной, а узлы — взаимозаменяемыми:

Станина

Самая массивная часть станка. Она является базисной основой для установки на ней всех прочих узлов. В задачи станины входит:

- обеспечение жесткости всей станочной конструкции в целом;

- сосредоточение на себе и гашение всех возникающих вибраций.

Станина, как правило, отливается из чугуна и делается монолитной.

Впрочем, существуют варианты легкой станины из профилированных труб (квадратного сечения). Такие станки устанавливают на виброопоры.

Фартук

Это каретка, перемещающаяся по направляющим (при воздействии ходового винта), на которой жестко закреплен суппорт. Помимо автоматизированного движения фартук может быть оборудован и ручным приводом.

Шпиндельная бабка

Иное ее название – передняя бабка. Это часть станка, в которой расположена коробка скоростей и где крепится главный вал со шпинделем (отсюда и название), в котором крепится заготовка.

Суппорт

Это конструкционный элемент токарного станка, располагающийся на фартуке. На суппорте, в свою очередь, расположены резцедержатели, где и укрепляется режущий инструмент. Обычно говорят о поперечном или продольном перемещении не резца или фартука (соответственно), а именно суппорта.

Коробка скоростей

Конструкционно она размещается в передней бабке. На переднюю панель выведены ручки переключателей скоростей. Если станок не оборудован бесступенчатым приводом, то для изменения передачи (то есть, частоты вращения заготовки и усилия на валу) требуется сначала выключить станок и дождаться остановки главного вала.

Электрическая часть

Данный элемент конструкции включает в себя тяговый электродвигатель, а также прочее электрооборудование, с помощью которого производится управление станком.

Конструктивные особенности

Независимо от технических характеристик в состав токарных установок входит примерно один и тот же набор узлов и агрегатов:

- Станина. Это сварная или литая конструкция для размещения всех остальных механизмов. Она устанавливается на виброопоры или крепится анкерными болтами к бетонному полу цеха. На станине монтируется передняя бабка и горизонтальные направляющие.

- Передняя бабка. Внутри нее находится главный привод, коробка скоростей и шпиндель. Для зажима заготовки используется кулачковый патрон или планшайба, которые крепят на конец шпинделя.

- Задняя бабка. Расположена на продольных направляющих напротив передней бабки. Предназначена для фиксации второго конца заготовок или закрепления инструмента для работы с цилиндрическими и коническими отверстиями.

- Суппорт. Служит для позиционирования резца или поворотной инструментальной головки. В его состав входят каретка, поперечные салазки, верхние салазки, резцедержатель и механизм, обеспечивающий перемещение этих устройств.

Конструкция токарного станка с ЧПУ

Эти агрегаты дополняют устройства регулировки вращения главного привода и скорости перемещения режущего инструмента. При ручном механическом управлении — это коробка скоростей и коробка подач, а также гитара — сменный набор шестерен для изменения скорости подачи или шага резьбы. В современных установках вместо механических приводов применяют раздельные электроприводы (главный, отдельных осей, дополнительных устройств) с цифровым управлением.

Система СОЖ орошает рабочую зону смазочно-охлаждающей жидкостью (СОЖ), которая охлаждает обрабатываемый металл и инструмент, а также улучшает условия резания. Транспортеры стружкоудаления отводят металлическую стружку из рабочей зоны и доставляют ее в накопительные контейнеры.

Главное отличие механообработки с использованием ЧПУ от выполнения технологических операций в ручном режиме — это не только программное управление перемещениями и режимами резания, но и полная автоматизация всех вспомогательных операций. Конструкция токарного станка с ЧПУ позволяет управлять не только позиционированием и работой инструмента, но и такими вспомогательными действиями, как:

- зажим заготовки;

- позиционирование револьверной головки;

- включение и выключение системы охлаждения;

- управление транспортером стружкоудаления;

- блокировка и разблокировка защитного ограждения.

При разработке CNC-программ применяют программное обеспечение, которое позволяет генерировать последовательность команд для вычисления траектории резца на основании чертежа в электронном формате DXF. Технологу-программисту остается только задать параметры режущей кромки и режимы резания. Большинство современных систем ЧПУ отображают такие чертежи на своем экране, что очень удобно для корректировки программы при ее отладке или пробном изготовлении детали.

Классификация по типам

В пределах каждой из 10 групп происходит разделение на 10 типов в соответствии со следующими критериями:

- компоновка базовых узлов;

- способ обработки и используемого инструмента;

- уровень автоматизации и прочих технологических особенностей.

К примеру, в группу шлифовальных и полировальных аппаратов входят кругло и плоскошлифовальные станки, продольно-шлифовальные и притирочные. В группе строгальных и долбежных станков – продольно-строгальные одностоечные, поперечно-строгальные и долбежные.

В пределах одного типа происходит деление на 10 типоразмеров.

Классификация металлорежущих станков по совокупности технологических параметров наглядно представлена в таблице.

Классификация металлорежущих станков по классу точности

Весь парк станков для механической обработки поделен на 10 групп. В каждой группе присутствует деление из 10 типов, а каждый еще поделен на 10 типоразмеров.

Критерием группы является общность технологического способа обработки либо сходство назначения. Например, строгальные и протяжные, зубообрабатывающие и резьбообрабатывающие.

Каждый тип объединяет степень универсальности, количество основных рабочих органов, назначение, конструктивное исполнение. Внутри типа оборудование различается по шести техническим параметрам.

В резервную группу 0 относят станки, работающие с применением новейших технологических методов.

Металлорежущие станки

Преимущества

Станки для металлообработки, оснащенные ЧПУ, на крупных предприятиях получили наиболее широкое применение. Эти агрегаты управляются посредством программного обеспечение. Оператор здесь осуществляет только контроль. Инновационные технологии открывают перед пользователями безграничные возможности. К числу таковых относятся:

- огромная скорость обработки, гарантирующая большую производительность;

- безупречная точность (обычно отклонения не превышают 0,01 мм);

- отменное качество функционирования.

Например, лазерная резка исключает риск контакта рабочих органов с металлом. Поэтому в процессе резки не образуются наплывы, сколы и прочие дефекты, вынуждающие использовать дополнительные операции по обработке. Это сокращает временные и трудовые ресурсы, удешевляет производство, что положительно сказывается на стоимости конечного продукта.

Современные многофункциональные станки заменяют несколько отдельных устройств. Благодаря этому упрощаются их ремонт и обслуживание. Для установки оборудования требуется меньше свободного пространства. Снижаются расходы на аренду площадей и т. д. металлообрабатывающая отрасль продолжает развиваться. Сотрудничая с , можно в числе первых узнавать о новинках оборудования, эффективно модернизировать производство для дальнейших достижений и конкурирования.

Конструкция

Вне зависимости от разновидности модели, ее основные элементы остаются прежними:

- Станина. Простыми словами – это крепкий и надежный стол, который выдерживает большую массу, вибрации, но при этом остается неподвижным и удобным для использования. При крупном весе изделий рекомендовано крепить ножки на бетонном основании.

- Бабка. Это узел, который можно назвать рабочей зоной. Он отвечает за поддержание и перемещение изготавливаемой продукции. Всего их две – передняя и задняя. В первой располагается движок (под ней), переключение скоростей и шпиндель – он отвечает за вращение. Во второй – только фиксирующие элементы.

- Суппорт – подвижная часть, отвечающая за перемещение резца в нескольких плоскостях. Также здесь установлены крепкие зажимы, позволяющие фиксировать инструмент.

Ко вспомогательным устройствам можно отнести сам пульт управления. Его задача – программирование токарных станков с ЧПУ, на разных моделях работа с ним отличается в деталях, но суть остается прежней. С его помощью осуществляется распределение задач на все подвижные узлы оборудования, то есть на вращающиеся шпиндели (скорость, направление) и на суппорт. Встроенное компьютеризированное устройство самостоятельно выбирает последовательность действий, максимально возможную скорость металлообработки и контролирует процесс.

Еще одна вспомогательная система – СОЖ. Это поставка смазочно-охлаждающей жидкости в рабочую зону, а также удаление возникающей в ходе работы металлической стружки.

С такими машинами можно достичь высокой степени автоматизации. Действия оператора являются фактически факультативной.

Металлообрабатывающие станки

Металлообрабатывающие станки востребованы практически на любом крупном производстве. Промышленное оборудование выпускается для разных видов обработки заготовок из металлов или материалов со сходными характеристиками. Функционирование осуществляется с помощью шпинделя или планшайбы по механическому принципу. Металлорежущий станок оснащается приводом определенного типа для передачи формообразующих движений. В зависимости от производственных целей в работе используются сверла, резцы и другие инструменты.

История изобретения металлообрабатывающих станков

Начало механизации промышленной металлообработки пришлось на XVIII столетие. В 1738 году член российской Академии наук А. К. Нартов спроектировал винторезный станок, работающий с применением сменных зубчатых дисков. В 1751 году француз Ж. де Вокансон сконструировал механизм, обеспечивающий формообразующий комплекс движений за счет зафиксированного в специальном устройстве резца без непосредственного приложения ручных усилий к процессу обработки металла. Первый суппорт положил начало изобретению токарного станка.

Классификация современного металлообрабатывающего оборудования

С момента разработки первых механизированных устройств металлообработка вышла на новый уровень. Масштабы современной промышленности подразумевают большое разнообразие оборудования. Сегодня металлорежущие станки классифицируются по массе, классу точности, степени автоматизации и специализации. Помимо легких, средних и тяжелых выпускаются уникальные агрегаты, превышающие весом 100 тонн. Деление на семь классов точности обеспечивает нужды производства от черновой обработки до резки с погрешностью не более 0,1 мм.

На машиностроительных предприятиях используются ручные, полуавтоматические, полностью автоматические станки, агрегаты с ЧПУ и гибкие производственные системы. Во всех категориях различают универсальные, специализированные и специальные технические решения. В первом случае речь идет об оборудовании, предназначенном для выпуска большого ассортимента деталей ограниченными партиями. Серийное изготовление однотипных изделий требует специализации. В массовом производстве применяются специальные станки.

С развитием механизированной металлообработки существенно увеличилось количество выполняемых операций. Разработанная в Советском Союзе классификация оборудования по типу обработки и сейчас актуальна в российской промышленности. В каждой из основных групп выделяется множество типов, отличающихся функциональным назначением, конструктивным исполнением, принципом действия и набором рабочих инструментов. Существует девять больших категорий, к которым по действующей классификации относят металлорежущее оборудование:

- Токарное;

- Фрезерное;

- Разрезное;

- Сверлильное, расточное;

- Шлифовальное, полировальное, доводочное;

- Зубообрабатывающее и резьбообрабатывающее;

- Строгальное, долбежное, протяжное;

- Комбинированное;

- Разное.

Общие принципы функционирования металлообрабатывающих станков

Передача движения на функциональные узлы осуществляется благодаря наличию привода. Приводное устройство может быть механическим, гидравлическим или пневматическим. Формообразующий комплекс включает основные и вспомогательные движения. К первой группе относятся действия, обеспечивающие собственно рабочий процесс. Главное из них обозначается как Dr. Это вращательное или поступательное движение для передачи заготовке или инструменту, характеристикой которого, в отличие от Ds – основного движения подачи, является большая скорость.

Во вспомогательную группу входят действия, не имеющие непосредственного отношения к обработке деталей на металлорежущем станке. К ним относятся наладочные работы, настройка оборудования при смене режима, замена инструментов, установка и извлечение обработанных заготовок. Вспомогательные действия – необходимая часть технологического процесса, без которой невозможно функционирование металлообрабатывающих агрегатов.

Разделение по классам точности

Все разнообразие металлообрабатывающих станков подразделяется по классу точности:

- нормальная – H;

- повышенная – П;

- высокая – B;

- особо высокая – A;

- особо точная (мастер-станки) – C.

Станок токарно винторезный 1В625МП повышенного класса точности

Основная часть станочного оборудования предусматривает обработку по 6–9 квалитету точности. Станки, относящиеся к классу A, B и C имеют повышенные требования к условиям эксплуатации, это связано с их очень высокой точностью. Для их установки необходимы отдельные помещения с неизменной температурой и влажностью.

Металлорежущие станки не могут существовать без маркировки. Буква обозначения класса точности, кроме станков нормальной точности H, добавляется в маркировку. Например, 16К20П.