Зачем нужны отрезные станки?

Дачные участки всегда требуют мелких починок: выполнить замену обветшалого от времени стойки парника, сделать оградку для земельного участка из металла, починить садовую тачку или тележку — резка металла под прямым углом или со скосом нужна всегда. Выполнить заготовки для любых металлических изделий проще и более оперативно за счет станка.

С помощью отрезных машин можно сделать распил любых материалов: сталь, чугун, медь. Резка производится под углами 45º и 90º. Собственноручно можно сделать изделия из труб всех диаметров. Как правило, отрезные механизмы применяются для порезки на мерные длины полуфабрикатов.

Оборудование по металлу можно применять и для проведения обработки прочих материалов, исключив при этом работу резака. Станок, сделанный собственными руками, компактный, есть возможность установить его под навесом, а в зимнее время переставить его в рабочее помещение.

Нужна ровная и жесткая поверхность с освещением. Подобный уголок можно отыскать на участке любого сооружения. Применяются цельносварные и разборные конструкции оборудования. Для того, чтобы уменьшить издержки на изготовление, приспособление можно периодически давать соседям на временное использование.

Делаем электрическую ножовку

Самодельная электрическая ножовка из болгарки

При работе с болгаркой используют вращательный момент. Нам же для ножовки нужны поступательные движения. Преобразовывать вращение будем при помощи эксцентрика.

Шаг №1 – изготовление эксцентрика

Делаем эксцентрик

Этот этап не причинит затруднений.

1

На шпиндель болгарки устанавливаем усиленную шайбу и сверху неё кладём подшипник.

2

Смещать центр вращения подшипника будет при помощи болта. Отмечаем лишнее.

3

Отпилив болт, помещаем внутрь подшипника его укороченный стержень.

4

Поверх укладываем вторую усиленную шайбу и закручиваем гайкой М8;

5

Эксцентрик готов. Можно переходит к следующему этапу.

Шаг №2 – делаем заготовку для крепления насадки

Подготовка крепления

Делать её мы будем из стальной трубы.

1

Торцуем край трубы на наждаке.

2

Замеряем расстояние до нижнего уровня подшипника.

3

Отчерчиваем с помощью штангельциркуля.

4

Дублируем разметку маркером.

5

Отрезаем по разметке болгаркой.

Не забываем про средства индивидуальной защиты.

Шаг №3 – делаем крепление

Крепление для насадки

На этом этапе заготовку из трубы нужно будет пропилить наполовину.

1

Замеряем длину посадочного места для крепления насадки.

2

С помощью циркуля отчерчиваем поперечную разметку.

3

Обводим её маркером и делаем разметку для пропила, который нужен для фиксации крепления на болгарке.

4

Делаем пропил на разметке, в т.ч. поперечный.

5

На фиксирующем пропиленом кольце привариваем два болта, для фиксации крепления.

6

Зачищаем сварку.

Надеваем крепление на болгарку, и фиксируем.

Шаг №4 – изготовление корпуса для ножовки

Подготовка корпуса

Корпус будет состоять из 2 стальных пластин. Размеры их произвольны, но не должны быть меньше 2-х диаметров используемого подшипника.

1

Отрезаем пластины.

2

Находим у них центр и его отмечаем.

3

Уточняем внешний диаметр подшипника и на штангельциркуле делим его пополам.

4

От цента пластин делаем контрольные точки при помощи штангеля, прикладываем подшипник и очерчиваем его.

5

На сверлильном станке просверливаем отверстия.

Отверстия в пластинах можно вырубить. Для этого используют дрель с малыми сверлами и зубило. Геометрию доводят круглым напильником.

Шаг №5 – подготовка ножовочного полотна

Подготовка полотна по дереву

Разметку осуществляют в произвольных размерах.

1

Снимаем рукоять с пилы по дереву.

2

Определяем место соприкосновения ножовочного полотна с подшипником. Отмечаем центр.

3

С помощью циркуля делаем первичную разметку для подшипника – 3-4 точки от центра.

4

Прикладываем подшипник и обводим его маркером.

5

Формируем по разметке отверстие.

6

Полученное отверстие нужно развальцевать по вертикальному уровню полотна пилы.

Отверстие нужно сформировать в овал. Размеры его диаметров примерно соотносятся 1 к 1,3. Для точного определения формы отверстия нужно примерять полотно по месту.

Шаг №6 – сборка корпуса пилы

Формируем болтовое соединение на корпусе насадки

На этом этапе нужно манжет (крепление) приварить к одной из металлических плит и сформировать отверстия для крепежа.

1

Фиксируем заготовку в тисках, прикладываем крепёж и привариваем к пластине. Приваренные болты к кольцу должны находиться сверху.

2

Размечаем 4 отверстия под болтовое крепление в каждой пластине.

3

Просверливаем.

Переходим к следующему этапу.

Шаг №7 – устанавливаем ножовочное полотно

Установка полотна по дереву

1

Согласно пластинам корпуса делаем разметку в полотне ножовки.

2

Сверлим.

3

Для пиления нужен ход ножовочного полотна, поэтому отверстия нужно расточить вдоль пилы на 1-1,5 см, сделать это нужно соблюдая симетрию.

Периодически проверяем достаточность отверстий для хода, прокручивая эксцентрик.

Шаг №8 – окончательная сборка

Окончательная сборка

1

После того, как убедились в том, что вращение эксцентрика стабильно, можно собирать насадку для болгарки окончательно. Делают это при помощи двух гаек на каждое отверстие.

2

Для внешнего вида, изделие можно покрасить. Перед сборкой нужно внутренние части пластины густо смазать литолом.

Декор дверей своими руками: 10 лучших способов обновить дверное полотно в домашних условиях | 120+ Фото & Видео

Выбор оборудования

Перед тем как приобрести устройство, необходимо внимательно изучить технические характеристики прибора и условия его применения. Один параметр был уже рассмотрен — это вид передачи вращательного движения электрического двигателя. Другими основными характеристиками считаются:

Мощность двигателя. От этого параметра полностью будет зависеть производительность установленного оборудования. На современных отрезных станках устанавливаются двигатели высокой мощности (около 2 тыс. Вт).

Число оборотов двигателя. Эта характеристика также существенно влияет на производительность оборудования. Скорость вращения режущего инструмента буде тем выше, чем большее число оборотов способен развивать электродвигатель. Этот же показатель оказывает большое влияние на качество отрезного шва.

Диаметр режущего диска

Обязательно нужно обращать внимание, на какой размер диска рассчитано отрезное устройство. Чем большего диаметра диск можно использовать на оборудовании, тем толщина обрабатываемой заготовки может быть выше

Обычно применяются станки, на которые можно установить диск до 400 мм в диаметре.

Угол резания станка. Этот параметр полностью зависит от того, под каким углом может фиксироваться обрабатываемая заготовка относительно режущего инструмента. В современных станках угол резки может варьироваться от прямого угла до острого угла в 45 градусов.

Вес оборудования. От веса оборудования зависит и место его установки. Существую как мобильные устройства для мастерских, так и довольно тяжёлые и громоздкие конструкции, которые применяются в цехах больших предприятий.

Делаем станок по резке металла с применением качественной техники: ТОП 3 производителей УШМ

В этом перечне приведены бренды, техника которых получила высокие оценки рядовых пользователей и профессионалов:

- Bosch. Славится надежностью, хорошей продуманностью мелких элементов конструкции. Существенное ограничение – высокая стоимость даже в базовой комплектации.

- Hitachi изначально стоили дорого. Но в наши дни часть производства перенесена в Китай, что позволило сократить издержки. В некоторых моделях отсутствует автоматическая стабилизация оборотов под нагрузкой.

- Makita — Разумное сочетание цены и качества. Все новые модели высокой мощности оснащены эффективно защитой от перегрузок, что продлевает реальный срок службы.

Техника безопасности

Соблюдение определенных правил при работе на станке обязательно, тем более если речь идет об изделии, изготовленном своими руками.

Подготовительный этап

Непосредственно после сборки следует запустить станок на несколько минут на холостом ходу и прислушаться к звукам работы двигателя: они должны быть равномерными, без посторонних шумов. Подготовка к работе состоит из следующих шагов:

Одевается соответствующая одежда, на которой застегиваются все пуговицы и убираются выступающие части.

На рабочем месте перед началом работы следует навести полный порядок, чтобы на нем лежали только нужные инструменты – тогда можно без лишней суеты и траты энергии последовательно осуществить весь план.

Перед каждым сеансом самодельный станок нужно проверять на предмет целости всех частей и надежности их соединения

Также важно позаботиться о достаточном освещении рабочей поверхности и правильном расположении источника, чтобы собственная тень не мешала работать.

Правила безопасной работы

Во время работы нужно придерживаться следующих правил:

- Удаление деталей, а также чистка, смазка рабочего механизма не производится во время работы.

- Когда идет обработка детали, нужно находиться с правильной стороны и на безопасном расстоянии от самой установки.

- Не следует передавать какие-либо предметы или держать руки над рабочим механизмом.

- Если идет работа по резке детали, то отрезаемую часть нельзя поддерживать рукой – неизвестно, в какую сторону она подвинется в любой момент времени.

- Недопустимо облокачиваться даже на неподвижные части станка, опираться на рабочую поверхность.

- Вся стружка от деталей тщательно удаляется после каждого рабочего сеанса.

Наглядная иллюстрация представлена на схеме.

Наглядная технология работы на токарном станке по металлу, изготовленному своими руками, представлена на видео.

Разновидности дисковых станков

Кроме подачи инструмента разработаны различные формы, конструкция отрезных пил. Наиболее распространенными являются абразивно — отрезные, правило — режущие и отрезные пилы. Подбор конструкции происходит в зависимости от конкретного типа задач и металлов.

Отрезные дисковые станки по металлу используются при раскрое профилей различного типа, цветных металлов. Металлическая конструкция не обладает характеристиками повышенной производительности, используется на мелкосерийных производствах, при свободных задачах. Применяется с квадратным, швеллерным металлопрокатом, в зависимости от плотности металла подбирается оптимальное количество оборотов. Станок экономично расположен к расходникам, это возможно за счёт обработки дисковой металлической конструкцией повышенными оборотами и мощности электропривода.

Абразивно – отрезной станок

Абразивно – отрезной станок способен обрабатывать металлы любого профиля и толщины. Используется для нарезки единичными заготовками под разным углом, до 45 градусов. Применяется в подготовительных цехах при разрезе длинномерных изделий металлопроката. Модели с пыле отсосом позволяют комфортно производить резку в условиях ограниченного пространства. Также более дорогими модификациями предусмотрена подача жидкости для охлаждения дискового элемента, конструкции автоматического снятия фаски.

Нарезку металлов, поставляемых бухтами, производят правило — отрезным типом станков. В упакованном виде или катушке поставляется несколько типов сталей:

- прутки различного сечения;

- проволока;

- полосы трубы;

- арматурная сталь.

Реализация устройства выполнена таким образом, что механизм захватывает начало материала, прогоняет через правило. Выровненная деталь автоматически отрезается, передается к лотку с готовыми изделиями. Отрезные станки правильного типа, вне зависимости от предназначения и габаритов, комплектуются различными размотчиками:

- приводными;

- механизированными;

- стационарными

- роликовым воздействием.

Правило-отрезной станок

Основное применение отрезные станки получили в серийном производстве, где требуется высокая точность резки, небольшая шероховатость среза. Разнообразие модификаций позволяет подобрать дисковый отрезной станок при соответствии с потребностями и объемами производства.

Переделка болгарки в станок по шагам: 10 этапов сборки, электрическая схема к чертежам

Для самостоятельного создания станка необходимо выбрать конструкцию, соответствующую имеющимся навыкам и возможностям. Проще всего собрать станок из заготовок, созданных по чертежам в профильной металлообрабатывающей мастерской. В противном случае, придется осваивать сварочные технологии и приобретать необходимое оборудование.

Ниже приведен пошаговый алгоритм самостоятельной сборки с полезными комментариями:

- После утверждения параметров проекта приобретают необходимые материалы, заготовки, инструменты и сменные насадки. Список покупок определяют на основе подготовленного комплекта конструкторской документации. Соблюдение действующих стандартов в этом случае не требуется. Однако необходимо указать все важные данные, как в приведенных выше примерах.

- Нарезают заготовки для силового каркаса. Стол создают из листовой стали толщиной не менее 5 мм.

- К рычагу маятника сваркой присоединяют поперечный вал. При создании этого узла тщательно контролируют перпендикулярность деталей.

- Для крепления УШМ подойдет захват в виде буквы «П». В его боковых частях делают отверстие под болты. Этими крепежными изделиями ручной инструмент жестко присоединяется к станине. Выбирают достаточно прочную часть корпуса болгарки.

- Дополнительную фиксацию обеспечивают с помощью металлического хомута. Все перечисленные крепления делают жесткими для повышения точности.

- Подшипники поворотного узла запрессовывают. Вместо типовых узлов фабричного производства используют подходящие по внутреннему диаметру стальные трубы с толстыми стенками.

- Узлы в сборе закрепляют на оси двух сторон.

- Сваркой присоединяют к платформе маятник. Чтобы не испортить подшипники рекомендуется ограничить повышение температуры. Для охлаждения пользуются пропитанной водой тканью.

- Приваривают блок с креплением для болгарки. Устанавливают на место УШМ, защитные приспособления, возвратную пружину.

- Уточняют качество сборки, надежность креплений, функциональность маятника. Подключают станок, проверяют работоспособность сначала на холостом ходу и далее – в рабочем режиме. Паз в столе прорезают соответствующим по ширине диском.

Картинка № 8. Подключение магнитного пускателя с кнопками отключения и защитным тепловым реле

Посмотрите на Картинку № 8. Здесь приведена электрическая схема к чертежам, улучшающая защищенность оборудования от перегрева. Она же пригодится для быстрого аварийного отключения. Одну или несколько кнопок для разрыва соответствующей цепи устанавливают в удобном месте корпуса станка. Также применяют выключатели с ножным приводом.

Изготовление дискового отрезного станка

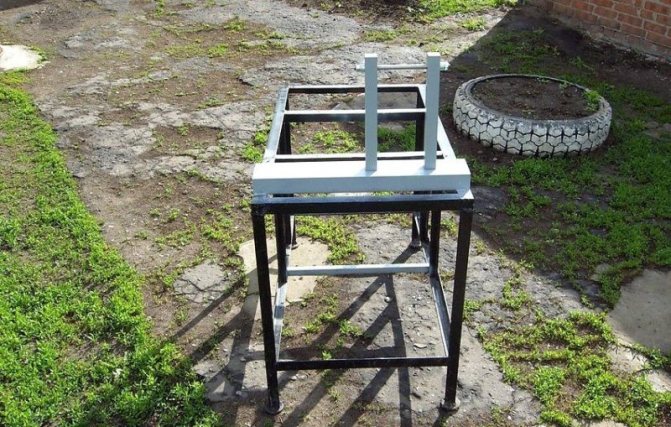

Станина для станка

Для любого изобретения потребуются те или иные детали, будь то покупные элементы или самодельные детали. Для создания отрезного детища потребуется следующее:

- Металлический уголок с размерами № 24.

- Металлический швеллер № 10.

- Подвижный вал.

- Трубки для изготовления рукояти.

- Сварной аппарат.

- Подшипники для маятникового механизма.

- Привод электрический.

- Короб для расположения электроники.

- Тумблер включения и выключения.

- Цепь осуществляющая запуск.

- Обмотка.

- Электрическая дрель.

- Крепёжные элементы (болты, винты).

Разберём ход сборки всего оборудования:

Мотор для самодельного отрезного станка

- Первым делом, болгаркой нарезаются заготовки на раму размерами 400х600х1200 мм.

- С помощью сварки осуществляется сборка рамы из подготовленных деталей.

- Поверх всей рамы вваривается швеллер. Он придаст дополнительную прочность станку и будет служить направляющей.

- На швеллер прикручиваются несколько вертикальных опор.

- Далее производится монтаж следующей рамы, на которой будет располагаться двигатель и вал. Размеры рамы должны составлять 400х600 мм.

- На раме крепится плита, предназначенная для двигателя. Лучшим электродвигателем для этих целей является асинхронный движок. Мощность его должна составлять от 1.5 до 3 кВт. После установки движка, необходимо произвести его подключение к трёхфазной сети.

- Вал, фланцы, опоры со шкивом выполняются на токарном станке.

- Далее производится установка подшипников и шкива.

- Установка короба, в котором располагается схема, осуществляется в нижней части рамы.

- Между вертикальных опор вставляется вал с втулкой. Диаметр вала 12 мм. Зазор между втулкой и валом должен быть сведён к минимуму.

- С двух сторон на втулке привариваются ограничители из кусочков швеллера.

- На длинную опорную балку и на куски швеллера устанавливается электромотор и механизм порезки.

- Заключительным шагом является установка ремня, который связывает вал и мотор.

Исходя из вышеизложенных шагов сборки, можно сделать вывод, что собрать такой агрегат своими руками будет намного дешевле. Более того, в процессе сборки, вы сами регулируете весь механизм, как говорится под себя.

Подключение кнопки, которая предназначена для аварийных ситуаций, осуществляется напрямую, а двигатель через короб со схемой и автомат.

Совет: Если вы хотя бы один раз собрали такое сооружение своими руками, вы с лёгкостью сможете заняться ремонтом подобных агрегатов. Всё потому, что весь механизм такого станка вы будете знать наизусть.

Отрезной станок по металлу с болгаркой

Помимо классической вариации отрезного станка

Существует и упрощённый вариант станка с использованием болгарки (УШМ). В данном случае делается рамка, в которую крепится вторая рамка на втулку. Именно на вторую рамку закрепляется УШМ с помощью металлических креплений.

Для того, чтобы болгарка смогла возвращаться в исходное положение, необходимо закрепить рамку и болгарку тугой резинкой или пружиной. Сама же рама закрепляется на подготовленную станину или же на большой и тяжёлый стол. Тяжесть стола обеспечит минимум вибрации. Если же готовится станина, то её необходимо крепить на подготовленный заранее фундамент. Такое изобретение может послужить хорошим инструментом в домашней мастерской или же отличным приспособлением для совершения раскроя металла.

Если вы будете искать отзывы в интернете о данном агрегате, то вы найдёте только положительные отзывы. Ведь действительно, такое изобретение очень удобно в своём роде. С его помощью не нужно мучиться с болгаркой в руках, в изогнутом состоянии. Если и выбирать отрезной инструмент для тех или иных работ, то только дисковый отрезной станок.

А о чем, собственно, речь?

Только традиционных конструкций агрегатов для точной порезки листовых, рулонных и длинномерных материалов известны десятки, это не считая лазерных и пр. из века высоких технологий. Мы далее будем рассматривать станки с качающимся рабочим модулем и круглым вращающимся режущим органом – абразивным или пильным диском. Такие отрезные станки называются маятниковыми. Они наиболее универсальны (в т.ч. пригодны для протяжки – ведения продольного реза ограниченной длины) и выполнимы самостоятельно в сарайно-гаражной мастерской. Когда говорят «отрезной станок», то в подавляющем большинстве случаев подразумевается именно маятниковый (pendulum cut grinder по англ.).

Мотор или УШМ?

Имеется в виду привод станка – отдельный или совмещенный в моноблоке с рабочим (режущим) органом и силовой передачей на него. Отдельный мотор имеет то преимущество, что качающуюся часть агрегата – качалку (маятник, коромысло) можно сделать должным образом уравновешенной, что намного упрощает работу на станке и повышает его производительность; последняя сравнительно слабо зависит от сопротивления материала резанию

Кроме того, весь станок можно сделать пригодным для интенсивной круглосменной работы, что может быть важно для извлекающих доход при помощи рук, растущих откуда надо, и головы, работающей как надо. УШМ (болгарка), как известно, может работать непрерывно в течение 20-60 мин

(смотря по модели), а затем – вынужденный техпростой для остывания инструмента. Но для эпизодического использования УШМ имеет ряд преимуществ:

- Достаточно выносливый и точный отрезной станок из болгарки может быть изготовлен без точеных деталей и с минимумом сварочных работ или вовсе без них, см. далее.

- Базовый инструмент остается пригодным для ручной работы вне станка.

- Электропитание – однофазное 220 В из бытовой розетки.

- Не требуются пусковые устройства и защитное заземление, т.к. в широкую продажу поступают только УШМ с двойной изоляцией.

- Внешняя характеристика коллекторного электродвигателя УШМ мягче, чем асинхронного электромотора с короткозамкнутым ротором, что экономит мощность мотора и расход электричества. В большинстве случаев (кроме порезки толстых прочных и/или вязких материалов) можно считать, что болгарка на 800 Вт электрических эквивалентна асинхронному мотору с 1,2 кВт на валу (см. далее), а УШМ на 1300 Вт – отдельному мотору на 2,2 кВт.

- Отрезные станки из УШМ более легки, компактны и транспортабельны, чем с отдельным приводом.

- Недорогие болгарки не снабжаются регуляторами частоты вращения, но к ним подходит обычный регулятор оборотов для дрели (не более $20; обычно $5 – $6). «Частотник» для асинхронного мотора до 2,5 кВт стоит от $50.

В целом, если вы занимаетесь сборкой металлоконструкций на месте и располагаете автотранспортом, или торгуете металлопрокатом (либо древесным длинномером) с порезкой в размер от заказчика, то вам нужно делать станок с отдельным приводом. Если же торцовка и порезка точно под углом для вас не каждодневная необходимость, то лучшей будет отрезная станина для болгарки.

О регулировании оборотов

А зачем регулировать обороты диска? Чтобы на превысить указанную на нем же максимальную линейную скорость края и/или частоту вращения. Иначе диск, может быть, и не разорвет, но его производительность сильно упадет, износ усилится, а качество реза ухудшится. Номинальные скорости вращения асинхронных моторов 2800-2850 мин–1 позволяют использовать обычные диски диаметром до 350-400 и более мм, что дает глубину реза как минимум до 150 мм. Шпиндель болгарки крутится гораздо быстрее (от 6000 мин–1), и ставить на него обычный диск диаметром более 160 мм опасно. Глубина реза выходит до 50-60 мм, а скоростной диск стоит дорого и быстро стирается. Установка регулятора оборотов решает проблему. Производительность и качество реза не страдают, т.к. определяются линейной скоростью вращения по режущей кромке.

О названии

УШМ звучит «технически», но по сути дела неточно, т.к. болгаркой много больше режут, чем шлифуют. «Угловая дрель» еще неудачнее, т.к. to drill – сверлить, буровить, для чего УШМ вообще непригодна. Угловая шлифовальная машина это калька с англ. «angle grinder machine». Но английское to grind по смыслу гораздо шире всех видов абразивной обработки. Напр., мясорубка это meat grinder. У «to grind» точного русского аналога нет; по смыслу это что-то вроде «кромсать в клочки по закоулочкам». В общем, просторечное «болгарка» терминологически некорректно, но достаточно кратко, и понятно, что это такое.

Изготовление дискового отрезного станка

Станина для станка

Для любого изобретения потребуются те или иные детали, будь то покупные элементы или самодельные детали. Для создания отрезного детища потребуется следующее:

- Металлический уголок с размерами № 24.

- Металлический швеллер № 10.

- Подвижный вал.

- Трубки для изготовления рукояти.

- Сварной аппарат.

- Подшипники для маятникового механизма.

- Привод электрический.

- Короб для расположения электроники.

- Тумблер включения и выключения.

- Цепь осуществляющая запуск.

- Обмотка.

- Электрическая дрель.

- Крепёжные элементы (болты, винты).

Разберём ход сборки всего оборудования:

Мотор для самодельного отрезного станка

- Первым делом, болгаркой нарезаются заготовки на раму размерами 400х600х1200 мм.

- С помощью сварки осуществляется сборка рамы из подготовленных деталей.

- Поверх всей рамы вваривается швеллер. Он придаст дополнительную прочность станку и будет служить направляющей.

- На швеллер прикручиваются несколько вертикальных опор.

- Далее производится монтаж следующей рамы, на которой будет располагаться двигатель и вал. Размеры рамы должны составлять 400х600 мм.

- На раме крепится плита, предназначенная для двигателя. Лучшим электродвигателем для этих целей является асинхронный движок. Мощность его должна составлять от 1.5 до 3 кВт. После установки движка, необходимо произвести его подключение к трёхфазной сети.

- Вал, фланцы, опоры со шкивом выполняются на токарном станке.

- Далее производится установка подшипников и шкива.

- Установка короба, в котором располагается схема, осуществляется в нижней части рамы.

- Между вертикальных опор вставляется вал с втулкой. Диаметр вала 12 мм. Зазор между втулкой и валом должен быть сведён к минимуму.

- С двух сторон на втулке привариваются ограничители из кусочков швеллера.

- На длинную опорную балку и на куски швеллера устанавливается электромотор и механизм порезки.

- Заключительным шагом является установка ремня, который связывает вал и мотор.

Исходя из вышеизложенных шагов сборки, можно сделать вывод, что собрать такой агрегат своими руками будет намного дешевле. Более того, в процессе сборки, вы сами регулируете весь механизм, как говорится под себя.

Подключение кнопки, которая предназначена для аварийных ситуаций, осуществляется напрямую, а двигатель через короб со схемой и автомат.

Совет: Если вы хотя бы один раз собрали такое сооружение своими руками, вы с лёгкостью сможете заняться ремонтом подобных агрегатов. Всё потому, что весь механизм такого станка вы будете знать наизусть.

Изготовление отрезного станка на основе болгарки

Отрезной станок по металлу с болгаркой

Помимо классической вариации отрезного станка

Существует и упрощённый вариант станка с использованием болгарки (УШМ). В данном случае делается рамка, в которую крепится вторая рамка на втулку. Именно на вторую рамку закрепляется УШМ с помощью металлических креплений.

Для того, чтобы болгарка смогла возвращаться в исходное положение, необходимо закрепить рамку и болгарку тугой резинкой или пружиной. Сама же рама закрепляется на подготовленную станину или же на большой и тяжёлый стол. Тяжесть стола обеспечит минимум вибрации. Если же готовится станина, то её необходимо крепить на подготовленный заранее фундамент. Такое изобретение может послужить хорошим инструментом в домашней мастерской или же отличным приспособлением для совершения раскроя металла.

Если вы будете искать отзывы в интернете о данном агрегате, то вы найдёте только положительные отзывы. Ведь действительно, такое изобретение очень удобно в своём роде. С его помощью не нужно мучиться с болгаркой в руках, в изогнутом состоянии. Если и выбирать отрезной инструмент для тех или иных работ, то только дисковый отрезной станок.

Станок с амортизаторами

Надежный станок для маленькой болгарки получится из старых автомобильных амортизаторов. Принцип его действия аналогичен маятнику, но конструкция узлов отличается, что позволяет выполнять регулировку вылета режущего электроинструмента по направляющей.

Порядок изготовления следующий:

Для станка нужно найти два старых, но рабочих амортизатора от легкового автомобиля.

У амортизаторов есть слабое место – тонкие стенки корпуса. Несущей конструкцией они не могут быть, поэтому потребуется изготовить кронштейны. Сначала отрезают две одинаковые пластины и по центру сверлят отверстия для болтового соединения. Из трубы, диаметр которой соответствует толщине корпуса амортизатора, вырезают 8 полуколец. Заготовки приваривают друг против друга к пластинам.

Из профильной трубы сваривают прямоугольный каркас станины. Из двух уголков приваривают стойку маятника.

На боковых полках обоих уголков стойки вряд сверлят регулировочные отверстия строго друг против друга. Автомобильные амортизаторы фиксируют в кронштейне болтами, после чего весь узел закрепляют шпилькой в одну пару отверстий на стойке.

Готовый станок можно покрасить. Далее, изготавливают зажим для болгарки. Консоль делают из отрезка уголка, закрепив его гайками на штоках амортизаторов. К перемычке стойки крепят один конец возвратной пружины. Другой ее конец фиксируют хомутом к краю верхнего амортизатора.

Зажим для болгарки состоит из двух частей. Его выгибают из стальной полосы, придавая форму корпуса электроинструмента.

Зажатую в двух половинках зажима болгарку прикручивают болтом на консоль. Сразу нужно отрегулировать вылет. Для этого предусматривают шпильку по оси амортизаторов с двумя гайками, закрепленную к кронштейну и на консоль.

Станок готов. Осталось раму станины зашить стальным листом, сделать прорезь для диска и закрепить упор для заготовок или тесы.

Самодельный станок из болгарки по своим характеристикам не уступает конструкции заводского изготовления.

Изготовление отрезного станка своими руками

Чтобы понять, как просто сделать из болгарки отрезной станок нужно иметь хотя бы начальный опыт работы с УШМ. Подобное оборудование изготовить самостоятельно достаточно просто, если точно знать все узлы будущего настольного оборудования.

Подготовительный этап

В начале всех работ следует найти точный эскиз станка, в котором, в пошаговом варианте будет изложена полностью вся сборка. Подобная предусмотрительность позволит заранее собрать весь необходимый материал для изготовления.

Вариант чертежей выбирается произвольно, не зависимо от мощности болгарки. Бесплатные размеры можно с легкостью найти в сети интернет.

Также требуется подготовить весь инструмент, который понадобится в процессе всей работы.

Чертежи для изготовления самодельного отрезного станка

Найти готовые не составит труда. Ниже представлен один из самых простых вариантов.

Чертеж самодельного оборудования

Пошаговая инструкция

На начальном этапе следует изготовить основание. Требуется разрезать уголок на четыре части под углом 45° с каждой стороны. Размеры деталей могут выбираются произвольными так как встречаются разные габариты болгарок. Они свариваются между собой образуя прямоугольник. В середине основания навариваются шины, которые снизу дополнительно укрепляются уголком. Таким образом должна получится площадка правильных размеров.

На следующем этапе необходимо выполнить маятник. Первым делом изготовляется его основа. Из проф трубы требуется сварить две детали под углом 90°. Они устанавливаются на основание, с расстоянием друг от друга равным 40 мм. Края деталей должны запиливаться на 45°. Это необходимо для того, чтобы детали имели полное прилегание к основе.

Далее необходимо подготовить механизм для качания. Он выполняется из шпильки и трубки. Вместо металлической трубы можно взять гайки с внутренней резьбой как у шпильки.

Две части трубок привариваются на вершины уголков, которые будут служить качающим узлом.

Для маятника берется профильная труба сечением 40×40 мм. Толщина стенки должна быть не менее 3 мм. По середине трубы сверлится отверстие, диаметр которого должен строго соответствовать диаметру шпильки.

На один край маятника устанавливается одна или несколько пружин: на краю сверлятся отверстия для зацепа.

Для крепления УШМ на стрелу маятника требуется просверлить отверстия в его основании. Необходимо приложить болгарку и отметить место для отверстия в стреле. Так как крепление на один болт является не надежным, необходимо закрепить сам режущий инструмент на дополнительные два болта. Для этого, с помощью сварки, делаются специальные крепления, которые устанавливаются на край стрелы маятника.

Перед испытанием станка, необходимо провести тонкую настройку. Устанавливают режущий элемент и делают первую протяжку по станине. В этом месте требуется установить упор или же специальные тиски для сверлильного станка. Начальный рез будет нулевой точкой отсчета.

Когда диск установлен на УШМ его прикладывают к станине и с помощью уголка проверяют ровность угла отреза. Если угол не отрегулирован, то это требуется сделать в обязательном порядке.