Виды штамповочных технологических операций и оборудования

Штамповка как метод обработки заготовок из металла бывает:

- горячей;

- холодной.

Первая подразумевает, что металл подвергается обработке в нагретом состоянии. Большим преимуществом горячей штамповки является то, что при ее выполнении характеристики обрабатываемой заготовки улучшаются (в частности, структура металла становится плотнее и однороднее). Между тем на поверхности металлических заготовок, обрабатываемых по технологии холодной штамповки, не создается слой окалины, при этом размеры готовых изделий получаются более точными, а их поверхность – более гладкой.

Горячая штамповка часто заменяет ковку, обеспечивая более точное соблюдение размеров

По типу заготовки, подвергаемой штамповке, такая технологическая операция может быть листовой или объемной. Штамповка первого вида применяется для обработки заготовок из листового металла, по такой технологии производят:

- посуду;

- ювелирные изделия;

- оружие;

- оборудование и инструменты медицинского назначения;

- детали часов, бытовой, климатической техники и электротехнического оборудования;

- детали для комплектации автомобильной техники;

- детали станков и другой машиностроительной продукции.

Готовые изделия из металла, полученные по технологии листовой штамповки, не нуждаются в дальнейшей доработке. Формирование их геометрических параметров при выполнении объемной штамповки происходит в специальных формах, в которых горячий или холодный металл подвергается продавливанию.

Станок пресс обычно используется при:

- производстве заготовок из металла методом ковки;

- запрессовке и выпрессовке валов, подшипников и шестеренок;

- выполнении штамповки листового и объемного типа.

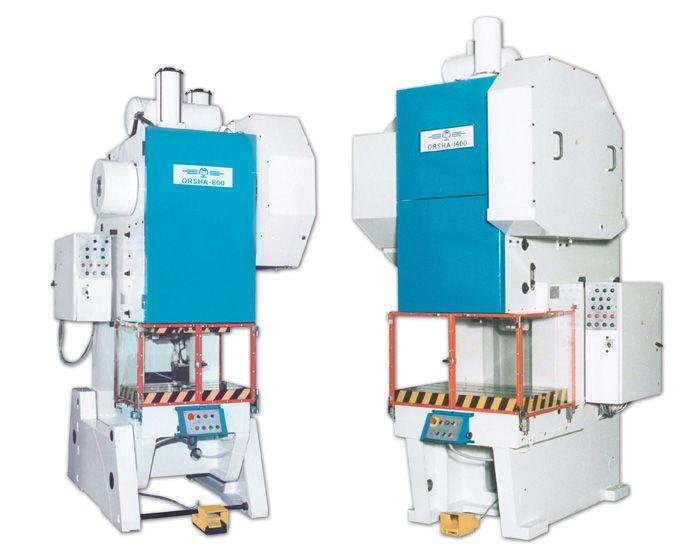

Однокривошипный механический пресс К2130 относится к оборудованию двустоечного типа

Прессовальное оборудование механического типа по своему конструктивному исполнению может быть:

- эксцентриковым;

- кривошипным.

Кривошипные станки используются как для холодной, так и для горячей штамповки металла. Применяется это штамповочное оборудование и для выполнения таких технологических операций, как вытяжка, вырубка и прорубка. Пресс гидравлический используется для штамповочных и кузнечных технологических операций с объемными металлическими заготовками.

Штамповочный цех холодной обработки металла

По своим функциональным возможностям прессовальные станки подразделяются на следующие виды:

- универсальные;

- специальные;

- специализированные.

Универсальный прессовочный станок обладает самыми широкими функциональными возможностями, использовать такое оборудование можно для выполнения практически любой ковочной операции. Специализированные штампы или прессы применяются для реализации одного технологического процесса. Минимальной функциональностью обладают специальные прессы, которые используются для штампования изделий одного вида, при этом в основе их работы лежит одна технология.

Принцип работы и устройство прессов различных типов

цех по штамповке металла

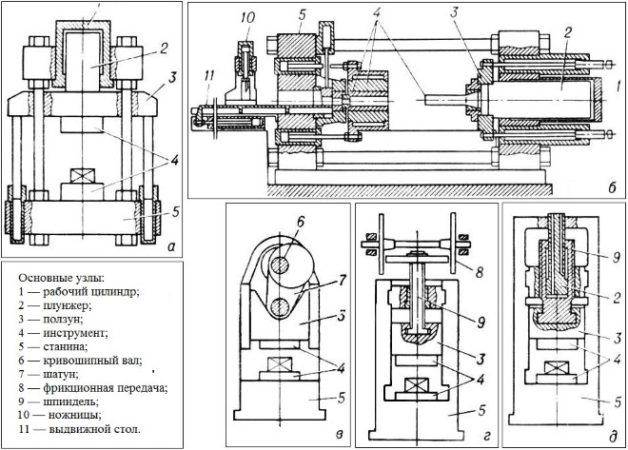

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Гидравлические прессы

гидравлический пресс

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Работа штамповочного станка черновой обработки в видеоролике:

Ковочный молот с пневмоприводом

Пневматический пресс – это эффективное, но в то же время доступное по стоимости ковочное оборудование, отличающееся, кроме того, компактными габаритами. Работает такой станок за счет энергии сжатого воздуха, за подачу которого к механизмам отвечает встроенный компрессор. Работу компрессора, поршни которого, двигаясь в его главном цилиндре, как раз и создают поток воздуха с требуемым давлением, обеспечивает приводной электродвигатель.

Поскольку работу ударного механизма пневматического ковочного станка обеспечивает кривошип, то его конструкция напоминает устройство кривошипного пресса. Перед запуском такого оборудования компрессорный и рабочий поршни в главном цилиндре находятся в крайнем верхнем и крайнем нижнем положениях. Когда станок запускается в действие, поршни начинают двигаться по направлению друг к другу, сжимая находящийся между ними воздух, давление которого передается на кривошип, напрямую соединенный с бойком. На один удар рабочей части молота пневматического станка приходится один оборот кривошипного механизма. Соответственно, чтобы воздействие молота на заготовку выполнялось с более высокой частотой, необходимо обеспечить более интенсивную работу компрессора. Даже несмотря на свои небольшие габариты, пневматический пресс может обеспечить массу удара молота, доходящую до 1 тонны.

Молот кузнечный пневматический МА-4129 предназначен для горячей штамповки в открытых штампах

По похожему с пневматическим прессом принципу работает паровоздушный молот, в котором энергию удара обеспечивает горячий пар, подающийся непосредственно из котла или через специальный компрессор. Масса ударов, которой позволяет добиться такое оборудование, может доходить до 8 тонн, а скорость их нанесения составляет 50 м/сек. Работать оно в зависимости от модели может в автоматическом режиме, когда удары по детали наносятся непрерывно, или в ручном, когда для запуска в действие бойка необходимо нажать на соответствующую кнопку или педаль.

Механические молоты могут использоваться для:

- свободной ковки или ковочных операций, при выполнении которых для формирования готового изделия используется прессформа;

- штамповочных операций с деталями из листового металла – резки по ровной или кривой линии, вырубки по различному контуру, пробивки отверстий (дыропробивной пресс) и др.;

- выколотки – изготовления изделий с использованием специального шаблона.

Конструкция и принцип работы прессового оборудования

Конструкцию любого оборудования для штамповки составляют следующие элементы:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

В зависимости от того, каким образом приводной двигатель пресса связан с его исполнительным механизмом, выделяют станки со связью:

- механической;

- немеханической, осуществляемой за счет жидкости, газа или пара.

В качестве исполнительного механизма, которым оснащается оборудование для выполнения штамповки, могут выступать траверсы, ползун, валки, ролики и бабы.

Прессы кривошипно-шатунного типа

Основным конструктивным элементом данных прессов является кривошипно-шатунный механизм, который преобразует вращательное движение, получаемое им от привода, в возвратно-поступательное движение ползуна. Исполнительный механизм, которым оснащается пресс штамповочный данного типа, связан непосредственно с ползуном, способным развивать усилие до 100 тонн. Движение ползуна в таких прессах осуществляется с одной и той же периодичностью.

Прессы кривошипно-шатунного типа могут относиться к оборудованию простого типа, двойного или тройного действия. Используя такие станки, можно выполнять следующие технологические операции:

- штамповку с использованием матриц открытого и закрытого типа;

- резку листового металла;

- прошивку;

- формирование готового изделия методом выдавливания;

- комбинированную обработку.

Гидравлические прессы

Используя гидравлический пресс, можно прессовать как более габаритные, так и более толстостенные детали из металла. Такое оборудование для листовой штамповки, объемной штамповки, ковки, гибки и других технологических операций в зависимости от конкретной модели может развивать усилия от 150 до 2000 тонн и даже более.

Основными конструктивными элементами, которыми оснащен любой , являются два цилиндра разного диаметра, которые наполнены рабочей жидкостью и сообщаются между собой. В каждом из таких гидравлических цилиндров установлен поршень, создающий давление рабочей жидкости или перемещающийся под его воздействием. Именно перемещением поршней в гидравлических цилиндрах обеспечивается движение исполнительного механизма оборудования. Величина усилия, которое может создавать такой штамповочный пресс, определяется разницей диаметров его гидроцилиндров.

Прессы радиально-ковочного типа

Радиально-ковочный станок – это формовочный пресс, на котором предварительно нагретые болванки из металла превращают в готовые изделия цилиндрической конфигурации. Конструкцию прессов данного типа составляют:

- индукционная печь, в которой происходит предварительный нагрев заготовки;

- конвейер для подачи заготовки в зону обработки;

- захватные механизмы, при помощи которых обрабатываемая деталь из металла, постоянно вращаясь, проходит через зону ковки;

- червячная передача, соединенная с электродвигателем и отвечающая за работу захватных механизмов;

- четыре вала с эксцентриковыми буксами, передающими движение шатуну с бойком, между которыми зафиксирован ползун (сами валы посредством клиноременной передачи получают вращение от приводного электродвигателя);

- копирные барабаны, отвечающие за синхронное сближение бойков и последующее движение заготовки;

- пружинная муфта, обеспечивающая торможение детали в момент ее обработки бойками.

Прессы электромагнитного типа

Это новый вид прессовального оборудования. Принцип его действия основан на свойствах сердечника, помещенного в проволочную катушку, через которую проходит электрический ток, и совершающего перемещения под воздействием электромагнитного поля. Сердечник электромагнита таких прессов воздействует на исполнительный механизм станка, направляя его к обрабатываемой заготовке из металла.

Отличительными характеристиками электромагнитных прессов являются высокая производительность выполняемой обработки и экономичность использования.

Процесс штамповки деталей из листового металла позволит вам изготовить плоские или объемные изделия.

Изготовление происходит посредством штампов, которые закреплены на пресс, либо с применением других элементов. Существует два типа листовой штамповки: горячая штамповка и холодный тип.

В статье мы разберем, чем горячая отличается от холодной, какие нормы нужно соблюдать в процессе, а также вы узнаете, можно ли произвести изготовление деталей с помощью этого метода своими руками в домашних условиях.

Способы горячей объемной штамповки

1) Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в заусенец выжимаются излишки металла, находящегося в полости, что позволяет не предъявлять слишком высоких требований к точности по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают заготовки всех типов.

2) Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя часть штампа может иметь полость, а верхняя выступ (на прессах), или наоборот (на молотах) Закрытый штамп может иметь не одну, а две, взаимно перпендикулярные плоскости разъема, т.е. состоять из трех частей.

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна обеспечивать высокую точность.

Существенное преимущество — уменьшение расхода металла, поскольку нет отхода в заусенец.

Поковки, полученные в закрытых штампах Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

Механизмы для обработки металла

Гидравлический пресс способен развивать значительное усилие до 2 тыс. тонн. Он применяется для операций гибки или объёмной штамповки толстостенных изделий. Действие механизма основано на перемещении поршней двух сообщающихся гидроцилиндров, которые имеют разный диаметр. Именно разница диаметров определяет величину усилия, которое может развивать пресс для штамповки металла.

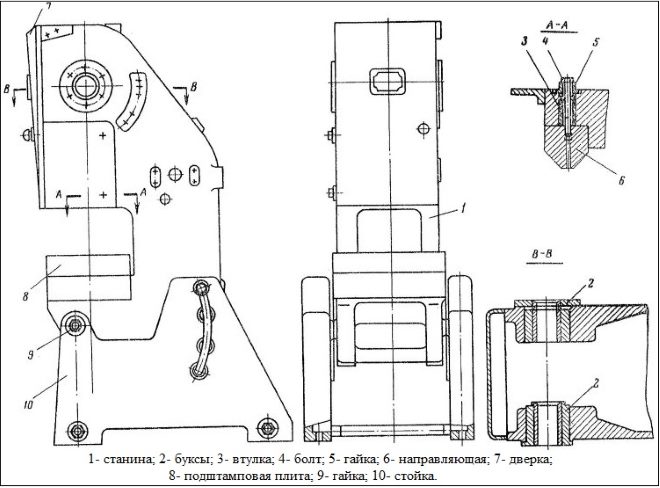

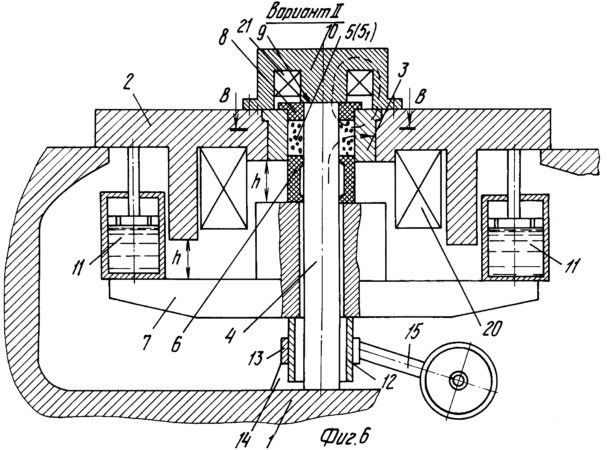

Чертёж гидравлического пресса

Радиально-ковочный станок предназначен для выполнения формоизменяющих операций в целях получения цилиндрических изделий. В конструкцию механизма входит индукционная печь для предварительного нагрева детали. В процессе обработки обеспечивается вращение заготовки от электродвигателя при прохождении через зону ковки.

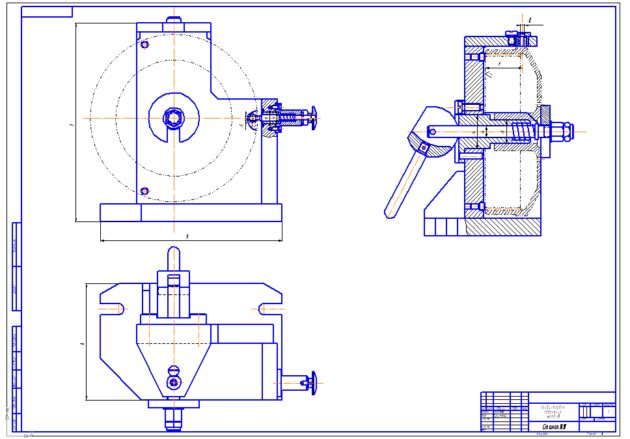

Чертёж радиально-ковочного станка

Электромагнитные прессы – новое высокопроизводительное экономичное оборудование для штамповки. Принцип действия основан на движении электромагнитного сердечника, который направляет исполнительный механизм станка к металлической детали.

Чертёж электромагнитного пресса

Востребованность прессового оборудования для переработки металлолома

Прессы для металлолома используются во многих производственных сферах: металлургии, машиностроении, для переработки отходов и в других отраслях промышленности. Металл, просто поделенный на мерные фрагменты, не отправляется на завод, так как имеет недостаточную плотность. Станки для пакетирования относятся к обязательному оборудованию по переработке металла. Они оснащены гидравлическим приводом.

Оборудование подобного типа широко применяется, так как:

Пресс машина для металлолома

Пресс машина для металлолома

- позволяют использовать складские площади более эффективно после получения компактных брусков;

- транспортировка прямоугольных брикетов быстрее и проще, чем нестандартного лома;

- переработка вторичного сырья является прибыльным бизнесом.

Рабочие параметры, габариты прессов для пакетирования металла установлены нормативами ГОСТа 9860-98. Стандарт регламентирует производительность по ступеням прессования, объем камеры, необходимый для обработки черного и цветного лома. Пакетировочные станки прессуют лом любого вида, обрезки проката, листы, трубы, профиль, прутки, стружку, и другие металлические отходы.

Качество оборудования для пакетирования определяют по плотности и однородности получаемых блоков. Для получения стабильных пакетов встраивают ножницы.

Устройство прессового оборудования

Принцип работы станков прост. Сырье загружается в стальной короб с помощью грейферного крана. Полный короб поворачивается для высыпания металла в пресс-камеру. Крышка закрывается, запускается процесс пакетирования. Вертикальные и горизонтальные цилиндры автоматически включаются в работу. В конце пуансон для подпрессования выталкивает готовый спрессованный пакет на ленту транспортера.

Эффективность работы оборудования оценивают по плотности полученного брикета. Стандартный показатель варьируется от 30 до 60% (от плотности исходного сырья). Не меньше 60% выдают современные станки. Технические характеристики, возможность и цена оборудования зависят от вида модели.

Горячая объёмная штамповка

Горячая объёмная штамповка (ГОШ) — это вид обработки металлов давлением, при которой формообразование поковки из нагретой до ковочной температуры заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объёмной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приёмами свободной ковки.

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Недостаток такого способа штамповки — необходимость удаления облоя при последующей механической обработке. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нём облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объёмов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Это интересно: Оборудование для производства пеноблоков в домашних условиях

Какие операции подразумевает холодная штамповка?

В зависимости от предназначения штамповка представлена многообразными видами операций, это:

- Разделительные – формирование таким способом осуществляется путем отъединения одной части заготовки от другой при помощи операций в виде резки, пробивки, надрезки, просечки, вырубки и зачистки.

- Формообразующие – в этом случае формирование изделий происходит с наибольшими его изменениями, при этом сохраняя целостность, это, к примеру, кузов автомобиля. Основными действиями являются гибка, закатка краев, отбортовка, вытяжка, формовка, чеканка, обжим, правка.

- Комбинированные – суть операции заключается в том, что при изготовлении одного изделия происходит одновременно несколько действий сразу. Это такие, как гибка и отрезка, вырубка и вытяжка, отбортовка и формовка.

- Штампосборочные – такой метод позволяет в ходе работы соединять несколько заготовок в одну деталь. Примером этого может послужить запрессовка, холодная мягкая сварка, клепка и вальцовка.

Для таких операций на производстве используются гидравлические электромеханические прессы, где применяется усилие не более 100 тонн.

| Технические | Экономические |

Видео: холодная штамповка изделий.

Конструкция и особенности кривошипного пресса КД2132 (КВ2132)

Основной рабочий элемент пресса КД2132 – штамп. Неподвижная часть надежно зафиксирована на столе, подвижная – на ползуне пресса. Оказываемое усилие равно 160 тонн. Станок при работе с заготовками демонстрирует высокую точность: это гарантирует как сама конструкция оборудования, так и настройки станка.

Пресс КД2132 имеет 4 режима – два рабочих и два наладочных. Рабочие режимы:

- Одиночный ход – подходит для обработки штучных заготовок и выполнения штамповки вручную.

- Непрерывный ход – для регулировки процесса оператор использует кнопочное управление, или же пресс работает в составе автоматический линии.

Инженеры Кувандыкского завода принимают заказы на модификации оборудования под нужды отдельных предприятий, что позволяет адаптировать пресс для решения разных задач. Модель отлично подходит для мелкосерийного производства, а также серийного и массового. Допустим монтаж в линии с отечественными и импортными станками.

Типы штамповочного оборудования

Деформирование заготовки происходит в момент соприкосновения частей оборудования. Существуют разнообразные модели штамповочных прессов, что позволяет выбрать подходящий станок для изготовления требуемых деталей.

Гидравлическая штамповочная машина

Гидравлическая штамповочная машина

Прессы для штамповки металла бывают:

- кривошипно-шатунного типа;

- гидравлические;

- радиально-ковочного типа;

- электромагнитного типа.

Кривошипные прессы являются оборудованием простого типа и могут быть двойного или тройного действия. Своё название прессы получили от кривошипно-шатунного механизма, который представляет собой основной конструктивный элемент станка. Принцип работы механизма основан на преобразовании вращательного движения от привода в возвратно-поступательное периодичное движение элемента пресса – ползуна.