Плюсы ножей из углеродистой стали

Если говорить о положительных чертах ножей из углеродистой стали, то они, конечно, существуют. И если на какой-то промежуток времени они всё-таки вышли из использования, то сейчас вновь получают свою популярность. Среди главных достоинств можно отметить следующее:

- Ножи обладают прекрасной остротой. В том случае, если за ними правильно ухаживать, то они могут без заточки служить еще на протяжении долгого времени.

- Хорошая твердость, которая позволяет перерезать многие компоненты. С таким ножом в доме вы не столкнетесь никогда с проблемами и всегда разрежете всё то, что вам нужно.

- Всем известно, что углеродистая сталь часто ржавеет. Но это не проблема, потому что если правильно ухаживать за ножом, то он прослужит на протяжении долгого времени.

- Хорошая ударная вязкость.

- Такие ножи – это новинка, которая на сегодняшний день пользуется популярностью у многих изготовителей. Именно поэтому, сейчас можно найти широкий ассортимент, который будет обладать только лучшими характеристиками.

- Если сравнивать углеродистую сталь с нержавеющим вариантом, то у первой есть множество преимуществ. Она более твердая и проще режет.

- Если на ноже образовался тёмный налёт, то его не нужно бояться. В процессе работы он позволяет защищать нож от возникновения коррозии.

Как видно, сейчас такие ножи из углеродистой стали – это именно те компоненты, которые приобретают широкую популярность сейчас. Но, всё же, перед покупкой следует рассмотреть еще и недостатки, которых также существует огромное множество.

Преимущества перед другими материалами

Технологии производства позволяют создавать уникальные лезвия из порошков, которые обладают разнообразными преимуществами перед обычными ножами. Вот список основных достоинств этого уникального материала:

- Есть возможность увеличения качественного распределения карбидов, что повышает износостойкость, антикоррозийность и общие механические характеристики материала;

- Шлифовка гораздо легче, чем такая же обработка обычной стали;

- Порошковое производство стали позволяет получить высокотехнологичный азотистый сплав, который тверже большинства аналогов;

- Лезвия намного острее, чем прототипы ножей из других металлов;

Части охотничьего ножа

Вне зависимости от выбранной марки стали и производителя, все ножи для охоты имеют составляющие с общими названиями:

- Клинок — режущая часть инструмента.

- Хвостовик — стальное основание для насаживания рукоятки.

- Лезвие — часть клинка с острой заточкой.

- Обух — незатачиваемая часть клинка. Находится с обратной стороны от лезвия.

- Острие — место, где сходятся обух с лезвием.

- Пятка — участок у основания рукоятки.

- Долы — узкие желоба вдоль ребер. Они предназначены для придания клинку жесткости. Еще одна их задача — уменьшить вес клинка.

- Рукоятка — используется для обхвата рукой при совершении ножом каких-либо действий.

Состав и добавки

Куски высокоуглеродистой стали 1095 и стали 15n20 с большим количеством никеля.

Сталь представляет собой сплав железа с углеродом. От последнего элемента зависит жесткость материала.

Различают следующие типы стали:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

Ножи из нелегированной стали (без добавок) обладают гибкостью, но подвержены коррозии, неустойчивы к повреждениям. Для усовершенствования характеристик металла в сплав добавляют примеси. В таблице представлен список используемых добавок (кратко приведены разъяснения их функций).

| Элемент | Функции |

| Марганец (Mn) | Обеспечивает прочность, позволяет сделать любую форму лезвия. Присутствует в большинстве стальных сплавов. |

| Молибден (Mo) | Позволяет закаливать сталь до высокого уровня жесткости, делает клинок теплостойким, снижает ломкость лезвия. |

| Хром (Cr) | Защищает от воздействия ржавчины. |

| Ванадий (V) | Отвечает за устойчивость к воздействию химических веществ, повышает упругость. Увеличивает срок эксплуатации изделия. |

| Кремний (Si) | Снижает восприимчивость материала к механическому воздействию, повышая прочность. |

| Никель (Ni) | Предотвращает гниение стали, повышает устойчивость к коррозии. |

| Вольфрам (W) | Повышает прочность, усиливает антикоррозионные свойства. |

Сера и фосфор относятся к технологическим примесям. Первый элемент снижает твердость и прочность металла, в качественных сплавах процентное содержание не превышает 0,065. Фосфор повышает хрупкость стали. Данный элемент присутствует во всех сплавах, но максимальный уровень вещества в сплаве составляет 0,045%.

Сталь для охотничьего ножа

Самые лучшие охотничьи ножи изготавливаются при применении вариантов исполнения с высокой концентрацией углерода. Показатель твердости во многом зависит от количества этого химического элемента. Лучшая сталь для охотничьего ножа должна обладать твердостью не менее 60HRC. Это связано с тем, что увеличение твердости определяет существенное продление срока службы изделия.

Самые подходящие варианты металлов:

- 420;

- 440А;

- 440В.

Марка CPM440V

Прочная сталь 440С характеризуется высокой пластичностью. За счет добавления в состав хрома и молибдена существенно повышается коррозионная стойкость. Подобное предложение характеризуется тем, что может быстро затачиваться и сохраняет заточку на протяжении длительного периода. Альтернативным предложением можно назвать CPM440V – марка, которая лучше держит заточку и обладает более высокой износостойкостью.

Важные соображения

Известно, что нержавеющая сталь несколько более хрупкая, чем другие виды металлов. Это происходит в значительной степени из-за сплавов, которые добавляются, чтобы придать этому нержавеющую привлекательность. Они, как правило, довольно прочные, чем более короткие лезвия, но чем они длиннее, тем больше вероятность того, что они согнутся под сильным давлением.

Также важно понимать, что при изготовлении лезвий из нержавеющей стали требуется гораздо больше усилий. Это происходит в значительной степени из-за сплавов, которые добавляются в смесь, поэтому, чем больше усилий, затрачиваемых на изготовление лезвия, тем выше цена

Вы также заметите, что нержавеющая сталь весит больше, чем обычная сталь, что важно, если учесть общий вес вашей упаковки.

Наконец, лезвия из нержавеющей стали, как правило, требуют более частой заточки, но при заточке они могут резать самые разнообразные материалы. Это также отличный вариант с точки зрения гигиены и безопасного приготовления пищи.

Химический состав

- Углерод – 1,10%. Это ключевой элемент для любой стали, его содержание влияет на твёрдость металла.

- Марганец – 0,50%. Он включается в сплав на этапе выплавки, это увеличивает прочность. Стали с его высоким содержанием используют в аэро- и космической промышленности.

- Хром – 14%. Главная его роль в составе – коррозионная стойкость, в больших количествах присутствует в любой нержавейке.

- Молибден – 0,40%. Он даёт возможность закалить сталь до высоких показателей прочности, одновременно уменьшая ломкость металла и увеличивая устойчивость к большим температурам.

- Кремний -0,30%. Этот компонент положительно влияет на увеличение твёрдости и устойчивость к механическим нагрузкам.

- Сера – 0,02%. Относится к разряду легирующих добавок, является примесью используемой в технологическом процессе. Её чрезмерное содержание может легко уменьшить все положительные свойства стали, предел – 0,065%.

- Фосфор – 0,03%. Это технологическая примесь, входящая практически в любой сплав. Высокое его содержание может сделать металл очень хрупким, предел – 0,045%.

Химический состав сталей 154CM и ATS-34.

Состав и добавки

Куски высокоуглеродистой стали 1095 и стали 15n20 с большим количеством никеля. Сталь представляет собой сплав железа с углеродом. От последнего элемента зависит жесткость материала.

Различают следующие типы стали:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

Ножи из нелегированной стали (без добавок) обладают гибкостью, но подвержены коррозии, неустойчивы к повреждениям. Для усовершенствования характеристик металла в сплав добавляют примеси. В таблице представлен список используемых добавок (кратко приведены разъяснения их функций).

| Элемент | Функции |

| Марганец (Mn) | Обеспечивает прочность, позволяет сделать любую форму лезвия. Присутствует в большинстве стальных сплавов. |

| Молибден (Mo) | Позволяет закаливать сталь до высокого уровня жесткости, делает клинок теплостойким, снижает ломкость лезвия. |

| Хром (Cr) | Защищает от воздействия ржавчины. |

| Ванадий (V) | Отвечает за устойчивость к воздействию химических веществ, повышает упругость. Увеличивает срок эксплуатации изделия. |

| Кремний (Si) | Снижает восприимчивость материала к механическому воздействию, повышая прочность. |

| Никель (Ni) | Предотвращает гниение стали, повышает устойчивость к коррозии. |

| Вольфрам (W) | Повышает прочность, усиливает антикоррозионные свойства. |

Сера и фосфор относятся к технологическим примесям. Первый элемент снижает твердость и прочность металла, в качественных сплавах процентное содержание не превышает 0,065. Фосфор повышает хрупкость стали. Данный элемент присутствует во всех сплавах, но максимальный уровень вещества в сплаве составляет 0,045%.

Лучшие отечественные виды стали

Расшифровка названия таких марок сталей всегда указывает на их состав: самые первые цифры обычно обозначают процентное содержание углерода (в десятых долях процента) и легирующего компонента. Буква Х в примерах ниже указывает на тип легирующего компонента – хром.

50Х14МФ

Материал, обладающий высокой устойчивостью к коррозии и использующийся в создании медицинских инструментов и кухонных ножей. Твёрдая (до 60 HRC), но часто хрупкая мартенситная сталь среднего качества.

Нож производителя Златоуст выполненный из стали 50Х14МФ.

Каким будет состав:

| C | Cr | Mn | Mo | Si | V | Fe |

| 0,48-0,60% | 13-15% | 1% | 0,5-0,8% | 1% | 0,1-0,2% | остаток |

40Х12

Мягкая сталь с высоким содержанием легирующих компонентов. Плохо поддаётся закалке, хорошо затачивается. Ножи из такого материала очень быстро тупятся, но обладают очень высокой сопротивляемостью к коррозии. Часто именно из него делают дешёвые кухонные ножи. Твёрдость материала – 50-51 HRC.

Стальная полоса 40Х12.

Х12МФ

Сталь для ножей с хорошим резом и достаточно слабой сопротивляемостью к коррозии. Нож из такого материала требует минимально адекватного ухода и портится от долгого контакта с агрессивными средами. Закаливается до 63 HRC, при этом клинок становится хрупким: возможно образование сколов при рубке и изломов при боковой нагрузке.

Клинок ножа из стали Х12МФ.

Каким будет состав:

| C | Cr | Mn | Mo | Ni | V | Fe |

| 1,45-1,65% | 11-12,5% | 0,15-0,45% | 0,4-0,6% | до 0,55% | 0,15-0,3% | остаток |

95Х18

Дешёвый сплав, позволяющий получить качественные клинки. Хорошо затачивается, обладает высокой коррозийной стойкостью. Нож будет хрупким при высоких поперечных нагрузках.

Клинок Грибник из стали 95Х18.

Каким будет состав:

| C | Cr | Mn | Si | Fe |

| 0,9-1% | 17-19% | 0,7% | 0,8% | остаток |

65Х13

Довольно мягкий сплав (максимальная твёрдость – 55 HRC), лёгкий в заточке, но не обладающий другими заметными преимуществами. Используется для создания самых непритязательных бытовых, кухонных и некоторых медицинских режущих инструментов.

Нож выполненный из стали 65Х13.

Каким будет состав:

| C | Cr | Mn | Si | Fe |

| 0,6-0,7% | 12-4% | 0,25-0,8% | 0,2-0,5% | остаток |

Сталь ножей среднего и низкого класса

420HC – марка стали, которая отличается от более дешевого сплава большим процентным количеством углерода. Ножевая компания Buck при производстве стали 420HC увеличивает термообработку сплава. Благодаря этому клинки лучше сохраняют остроту и отличаются большей устойчивостью к коррозии.

440A – сталь для ножей, сравнимая с маркой 440HC. Отличие заключается в том, что 440А содержит больше хрома, поэтому обладает более высокой стойкостью к ржавчине.

| Марка стали | EN | AISI | Аналог | Химический состав | Закалка | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Mo | V | Другие | tC° | охл.* | HRC | ||||

| 3Cr13 | 1.4028 | 420j2 | 30Х13 | 0,35 | ≤1,00 | ≤1,00 | 14 | 1000-1050 | G,A | 51-52 | |||

| 3Cr13Mo | 0,3 | ≤1,00 | ≤1,00 | 13 | 0,7 | 1000-1050 | G,A | 51-52 | |||||

| 4Cr13 | 1.4031 | 420B | 40х13 | 0,4 | ≤1,00 | ≤1,00 | 14 | 1050-1080 | G,O | 53-54 | |||

| 4Cr13Mo | 1.4122 | 0,4 | ≤1,00 | ≤1,00 | 13 | 0,5 | 1050-1080 | G,O | 53-54 | ||||

| 5Cr15MoV | 1.4116 | 420MoV | 50х14мф | 0,55 | ≤1,00 | ≤1,00 | 15 | 0,8 | 0,15 | 1030-1060 | G,O | 55-57 | |

| 6Cr13 | 1.4037 | 65х13 | 0,65 | ≤1,00 | ≤1,00 | 15 | 1050-1070 | G,O | 58-60 | ||||

| 6Cr13MoV | AUS-6 | 0,6 | ≤1,00 | ≤1,00 | 14 | 0,3 | 0,15 | 1050-1070 | G,O | 57-59 | |||

| 7Cr17MoV | 1.4109 | 440A | 75х14мф | 0,7 | ≤1,00 | ≤1,00 | 17 | 0,55 | 0,15 | 1040-1070 | G,O | 58-59 | |

| 8Cr14MoV | AUS-8 | 0,8 | ≤1,00 | ≤1,00 | 14 | 0,25 | 0,15 | 1030-1050 | G,O | 60-61 | |||

| 8Cr17MoV | 0,8 | ≤1,00 | ≤1,00 | 17 | 0,55 | 0,15 | 1020-1050 | G,O | 59-60 | ||||

| 9Cr14MoV | AUS-10 | 0,9 | ≤1,00 | ≤1,00 | 14 | 0,25 | 0,15 | 1030-1060 | G,O | 60-61 | |||

| 9Cr13MoVCo | 0,95 | ≤0,60 | ≤0,60 | 14 | 0,25 | 0,15 | 1020-1050 | G,O | 60-61 | ||||

| 9Cr18MoV | 1.4112 | 440B | 95х18мф | 1,1 | ≤1,00 | ≤1,00 | 18 | 0,5 | 0,15 | 1020-1050 | G,O | 58-59 | |

| Cr12Mov | 1.2379 | D2 | х12мф | 1,5 | 0,3 | 0,4 | 12 | 0,85 | 0,85 | 1000-1050 | G,A | 61-62 | |

| VG-10 | 1,05 | 0,45 | 0,5 | 15 | 1,2 | 0,35 | Co 1,8 | 1050-1100 | G,O | 60-62 |

Характеристики НАЗ

Описание самых хороших и качественных наборов для экстремального выживания способно дать базовое представление о том, с чем человеку придется столкнуться в походе. В случае, если установить связь со спасателями не представляется возможным, набор поможет людям выжить в диких условиях.

Исходя из многочисленных фото и отзывов в сети, классический комплект состоит из таких приспособлений:

- Небольшой карандаш.

- Наждачная бумага (используется для быстрой заточки лезвия).

- Пластыри антибактериального типа.

- Набор иголок с обычной ниткой, упрочненной и медицинской.

- Небольшое лезвие.

- Восковые спички (не промокают и не отсыревают).

- Зеркало-гелиограф.

- Антибиотики широкого спектра действия.

- Таблетки для фильтрации воды.

- Небольшой пинцет.

- Марганцовка.

- Булавка.

- Рыболовные снасти.

- Лупа.

- Камни кремния.

- Инструмент с огнивом.

Возможностей у человека станет больше, при наличии исправного компаса, который поможет определить его текущее местоположение. Однако следует учесть некоторые особенности, среди которых:

- компас следует носить отдельно, так как показатель износоустойчивости у него низкий;

- материал, из которого делается рукоятка, должен быть немагнитным;

- к лезвию применяются те же требования.

Какая сталь лучше для ножа

Характеристики стали определяют качество такого инструмента. Материал представляет собой сплав железа, углерода, в этот состав добавляют дополнительные элементы, чтобы обеспечить необходимые свойства для ножа. Конечный результат будет зависеть еще и от термической обработки, закалки (финишные процессы). При изготовлении ножевой стали благодаря химическому составу клинок обретает необходимые характеристики:

- Твердость в зарубежных странах обозначается «Hardness». Это значение указывает на способность изделия противостоять нагрузкам, деформации из-за внешних сил.

- Износостойкость. Лучшая сталь для ножа обладает способностью противостоять износу при обычном использовании (истирание).

- Прочность (в англ. – Toughness). Указывает на способность изделия противостоять сколам, трещинам при серьёзных нагрузках.

- Стойкость к коррозии. Хорошие изделия способны сопротивляться ржавчине и прочим коррозийным воздействиям со стороны окружающей среды. Это свойство часто достигается за счет уменьшения других, более полезных характеристик.

- Способность держать заточку.

Прочность стали

Все клинки обладают определенными характеристиками. Высокий показатель прочности указывает на способность изделия под большими нагрузками сохранять свою целостность. Такой инструмент надежно защищен от трещин, сколов. Этот же показатель говорит о способности клинка не ломаться под изгибом. Как правило, самая прочная сталь для ножа не обладает нужным значением твердости.

Твердость стали для ножей

Эта еще одна основная характеристика, которая влияет на выбор инструмента для применения в разных условиях. В некоторых ситуациях клинок должен выдерживать нагрузку под изгибом, и показатель твердости отвечает за это свойство. Достигается эта характеристика в ущерб прочности, поэтому самая твердая сталь для ножа может быть подвержена сколам или даже трескается под действием серьезных нагрузок.

Износостойкость

Самая крепкая сталь обладает хорошей сопротивляемостью к износу во время эксплуатации, истиранию. Сюда же можно отнести коррозийную стойкость, которая не дает агрессивным внешним факторам разрушать структуру материала. Часто износостойкостью жертвуют в пользу других более важных свойств изделия

Важно учитывать этот параметр в случаях, когда подбирается охотничий нож, который часто бывает во влажной среде

Как выбрать марку и на что обратить внимание

Для того чтобы не ошибиться, при выборе марки стали для ножа, прежде всего нужно понимать в каких условиях он будет эксплуатироваться. Для кухонных подойдет более простой вариант, а для походов необходимо использовать более дорогую сталь с высокими показателями сохранности остроты лезвия.

Характеристики

Одной из основных характеристик стали является ее твердость. Согласно общепринятому стандарту, ее измеряют по методу Роквелла и обозначают аббревиатурой HRC. Качественные ножи изготавливают из стали с твердостью от 54 до 57 единиц.

Состав

В состав, помимо железа, входит углерод. От его содержания зависят эксплуатационные показатели будущего изделия.

Для улучшения эксплуатационных характеристик, в состав стали добавляют другие металлы, так называемые легирующие элементы. Качественное лезвие должно содержать высокий процент таких примесей. Основными из них являются:

- хром. Препятствует возникновению коррозии;

- никель. Повышает прочность и снижает вероятность появления коррозии;

- марганец. Применяется для улучшения ковкости металла;

- ванадий. Продлевает срок эксплуатации, увеличивая его прочностные показатели;

- кремний. Используется для увеличения прочности;

- вольфрам. Введение его в состав стали позволяет усилить противодействие коррозии и увеличить прочность готового клинка;

- молибден. Служит для улучшения упругости и вязкости металла.

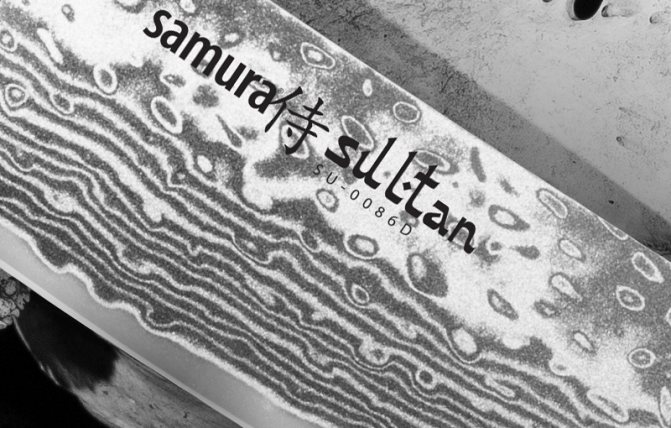

ДАМАССКАЯ СТАЛЬ VG-10

Дамасская сталь — это вид сплава, который как минимум состоит из двух сортов сталей. Чем больше таких слоёв, тем нож прочнее и лучше держит заточку. Лезвие ножей изготавливают методом кузнечной сварки, путем соединения пакета из нескольких сталей. Благодаря соединению слоев с высоким и низким содержанием углерода, достигаются улучшенные свойства, которыми так знаменит нож из дамасской стали: высокие режущие качества и высокая прочность. В зависимости от формирования слоев получается знаменитый рисунок из видимых неоднородных узоров на поверхности лезвия. В итоге получается клинок, режущая кромка которого изнашивается не равномерно. На ней образуются микроскопические микро-пилы, которые постоянно поддерживают остроту ножа. Конечно, точить его всё равно придётся. Но, делать это будет нужно гораздо реже, чем у обычных ножей.

Состав

: C 0.95-1.05%, Si-max-0.6%, Mn 0.3-0.5%, P-max-0.03%, S-max-0.02%, Ni-max-0.5%, Cr 14.50-15.50%, V 0.15-0.35%; Со 1.3-1.8%; Mo 0.8-1.2%.

Коллекции SAMURA из VG-10: Damascus, Sultan, Sakai, SUPER5, Samura 67 Damascus.

ПРОИЗВОДСТВО: Takefu Special Steel Co.,Ltd.

Характеристики материала

Сталь 95х18 – коррозионно-стойкая, содержит в своем составе 0,95% углерода, 18% хрома, также в небольших долях присутствует кремний, марганец, никель, сера, фосфор, титан, медь. Углерод необходим для увеличения прочности и твердости, одновременно этот элемент снижает пластичность и вязкость. Хром защищает сплав от развития коррозии, обеспечивает дополнительную прочность и инертность к большинству кислот и щелочей. Такие качества позволяют создавать из данной марки надежные ножи, которые можно подвергать многократной заточке. Материал обладает также антибактериальными свойствами. Твердость составляет 60-62 HRC, температура изменения структуры кристаллической решетки – 810 градусов по Цельсию.

Используется этот сплав не только для создания ножей. В промышленности его качества необходимы для обеспечения бесперебойной работы различных приспособлений при высоких температурах, поэтому сталь 95х18 применяют для производства подшипников, движущихся элементов механизмов, а также различных защитных барьеров.

Аналогами данной марки являются:

- США – 440B, 440C, 440FSe, A756;

- Япония – SUS440C;

- Германия – X102CrMo17, X105CrMo17.

Как не ошибиться в выборе?

Охотничий нож должен быть качественным, функциональным и удобным. Традиционно высокое качество и безупречный дизайн отличает изделия немецких мастеров. Среди них выделяются многоцелевые с клинками длиной в 250 мм. Центр тяжести с роговой рукоятью располагается ближе к острию. Они не дешевы, зато надежно служат в течение долгих лет и не подводят в критические моменты. Немцы производят знаменитые «финки», адаптированные для охоты аналоги финских, а также ножи норвежского типа. Сильны традиции ножевого производства в Швеции, что, наряду с использованием передовых технологий, позволило шведской продукции выйти на ведущие мировые позиции. Надежные и эргономичные современного типа из нержавейки и углеродистой стали пользуются неизменным доверием у охотников. На российском рынке охотничьих ножей представлен большой ассортимент отечественной и импортной продукции. Имеются образцы, предназначенные для любого вида охоты. Охотничий нож каждый выбирает индивидуально, на основе собственного практического опыта. Как быть новичку? Чтобы не ошибиться в выборе, начинающему охотнику лучше отправиться за покупкой вместе со знающим человеком.

Как выбрать марку и на что обратить внимание

Для того чтобы не ошибиться, при выборе марки стали для ножа, прежде всего нужно понимать в каких условиях он будет эксплуатироваться. Для кухонных подойдет более простой вариант, а для походов необходимо использовать более дорогую сталь с высокими показателями сохранности остроты лезвия.

Характеристики

Одной из основных характеристик стали является ее твердость. Согласно общепринятому стандарту, ее измеряют по методу Роквелла и обозначают аббревиатурой HRC. Качественные ножи изготавливают из стали с твердостью от 54 до 57 единиц.

Состав

В состав, помимо железа, входит углерод. От его содержания зависят эксплуатационные показатели будущего изделия.

Для улучшения эксплуатационных характеристик, в состав стали добавляют другие металлы, так называемые легирующие элементы. Качественное лезвие должно содержать высокий процент таких примесей. Основными из них являются:

- хром. Препятствует возникновению коррозии;

- никель. Повышает прочность и снижает вероятность появления коррозии;

- марганец. Применяется для улучшения ковкости металла;

- ванадий. Продлевает срок эксплуатации, увеличивая его прочностные показатели;

- кремний. Используется для увеличения прочности;

- вольфрам. Введение его в состав стали позволяет усилить противодействие коррозии и увеличить прочность готового клинка;

- молибден. Служит для улучшения упругости и вязкости металла.

Общие понятия

Еще раз, это противостояние – сравнение тёплого и круглого. Когда говорят «углеродистая», то имеют в виду её состав, «нержавеющая» — способность материала противостоять коррозии. Поэтому сравнивать их сложно.

К тому же:

-

По технологии изготовления в составе любой стали, и кстати нержавейки тоже, входит определенное количество углерода. Просто в «углеродистой» его значительно больше, чем в других.

-

Любая (да любая) сталь подвержена коррозии. Просто для одной для этого потребуется больше времени и определённые суровые условия. А какая-то покрывается пленкой от водяного тумана.

Получается – главное отличие одной стали от другой – способность противостоять коррозии. Но есть и другие, о них ниже.

Можно ли определить качество по марке стали?

У каждого производителя свой рецепт.

Марок стали, из которой делают кухонные ножи, существует десятки. Все они разнятся между собой составом, в том числе количеством различных добавок. Бывают более дорогие и более дешевые составы. Хорошие производители обычно указывают марку стали в паспорте ножа или на лезвии. Но этих сведений, как правило, не достаточно, чтобы понять, насколько хорош нож.

Многое зависит от ТМО.

ТМО — это термомеханическая обработка. От того, как закаливали сталь, как производился отпуск, подвергали ли ее воздействию азота (криообработке) и пр., зависит очень многое. Каждый производитель держит эти технологии в секрете. Чем сложнее ТМО, тем дороже нож. ТМО может улучшить качество менее дорогой стали.

1 из 1

Основные характеристики сталей для ножей

Металл для ножа должен обладать:

Износостойкость. Ножевые стали должны выдерживать длительную эксплуатацию, так как в противном случае приходится проводить частую заточку поверхности и это создает много проблем. Нож из углеродистой стали может прослужить достаточно долго, но при низкой износостойкости приходится часто проводить заточку режущей кромки. Прочность структуры и ее твердость. Твердость ножа может варьироваться в достаточно большом диапазоне. Как правило, более твердые варианты исполнения подвержены в меньшей степени деформации. Однако твердая сталь может обладать и высокой хрупкостью

Поэтому следует уделить внимание и прочности структуры, которая характеризует ее устойчивость к образованию трещин и сколов на момент эксплуатации. Кроме этого, прочность определяет, может ли металл гнуться и при этом не ломаться. Стоит учитывать, что характеристики твердости и хрупкости и связаны между собой: чем выше первый показатель, тем больше второй, если не проводить улучшение структуры

Коррозионная стойкость также является важным параметром, который стоит учитывать. Нержавейка для ножа может обладать различными эксплуатационными качествами, но сама коррозионная стойкость характеризует то, как материал может противостоять воздействию влаги. Стоит учитывать, что нержавеющая сталь зачастую уступает многим другим. Это связано с тем, что в состав добавляется большое количество легирующих элементов, к примеру, хром. Они могут ухудшить такие показатели, как прочность или твердость поверхности. Инструментальный сплав во многом обходит нержавеющую по основным эксплуатационным характеристикам, но все же не может прослужить долго по причине низкой коррозионной стойкости. Способность не тупиться. Высокоуглеродистая и некоторые другие сплавы для ножей характеризуется тем, что может выдерживать длительное механическое воздействие. Подобный материал для ножа хорош тем, что позволяет существенно продлить период использования изделия, который не требует заточки

Стоит учитывать, что характеристики твердости и хрупкости и связаны между собой: чем выше первый показатель, тем больше второй, если не проводить улучшение структуры. Коррозионная стойкость также является важным параметром, который стоит учитывать. Нержавейка для ножа может обладать различными эксплуатационными качествами, но сама коррозионная стойкость характеризует то, как материал может противостоять воздействию влаги. Стоит учитывать, что нержавеющая сталь зачастую уступает многим другим. Это связано с тем, что в состав добавляется большое количество легирующих элементов, к примеру, хром. Они могут ухудшить такие показатели, как прочность или твердость поверхности. Инструментальный сплав во многом обходит нержавеющую по основным эксплуатационным характеристикам, но все же не может прослужить долго по причине низкой коррозионной стойкости. Способность не тупиться. Высокоуглеродистая и некоторые другие сплавы для ножей характеризуется тем, что может выдерживать длительное механическое воздействие. Подобный материал для ножа хорош тем, что позволяет существенно продлить период использования изделия, который не требует заточки.

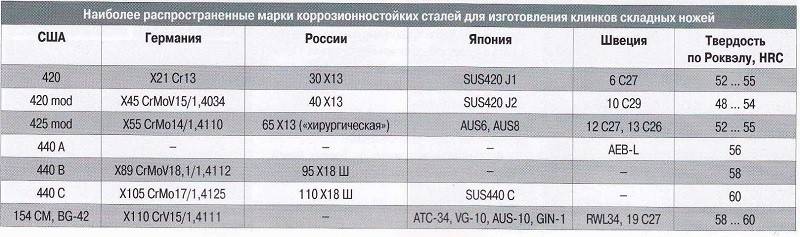

Наиболее распространенные марки сталей для изготовления ножей

Наиболее подходящая марка стали подбирается в зависимости от баланса показателей прочности и твердости. К примеру, при желании можно сделать очень твердый клинок, при падении которого он расколется на несколько составляющих. Кроме этого, коррозионная устойчивость существенно продлевает срок службы изделия, сохраняя привлекательность поверхности. Маркировка ножей проводится производителями для того, чтобы определить особые эксплуатационные качества изделия.

Каким критериям должна отвечать сталь

У различных видов стали отличаются технологические и механические свойства, обусловленные присутствием в сплаве легирующих элементов.

Материал для изготовления ножей оценивается по следующим критериям:

- Устойчивость к широкому диапазону температур (-30…+100°C).

- Чувствительность к коррозии.

- Прочность, упругость. При эксплуатации изделия важна минимальная деформация металла, устойчивость от продольного прогиба.

- Твердость. Показатель обозначается аббревиатурой HRC (в Европе — RC), оценивается по шкале Роквелла. Для ножей оптимальным считается показатель выше 55 ед. При увеличении твердости уменьшается устойчивость к сколам.

- Удержание заточки. Чем тверже материал, тем реже лезвие тупится.

Еще один критерий — легкость заточки лезвия. Чем мягче материал, тем легче его затачивать (при этом сталь быстрее тупится). Поэтому важен баланс между твердостью и прочностью.

Не существует однозначного ответа на вопрос, какая сталь самая лучшая. Приоритетные характеристики должны обеспечивать функциональность ножа для выполнения поставленных задач.

Процесс изготовления ножа из порошковой стали

Современные порошковые сплавы для изготовления лезвий имеют в своем составе в достаточной степени карбиды и неметаллические включения, структура же зерен по фазовуму переходу следующую: мартенситы, аустенит.

Карбиды разного типа являются твердыми и при этом хрупкими материалами, которые увеличивают износостойкость сплава, но при этом ухудшают её механические характеристики, например общую прочность и вязкость стали. Если данный элемент распределен неравномерно, то может возникнуть анизотропия различных характеристик лезвия, общий внешний вид ножа приобретает неоднородность и его структура становится непредсказуемой.

Для того чтобы этого не произошло, в порошковой металлургии используются следующие технологии:

- Оптимизация сплава – промышленное уменьшение количества эвтектических видов карбидов;

- Микролегирование – добавление в сплав сильных карбидообразователей либо элементов РЗМ и второй группы во время производства стали;

- Пластическая деформация – при помощи дробления карбидов улучшается и их распределение по составу;

- Увеличение качества и скорости кристаллизации порошковой стали.

После того как состав порошкового сплава готов для производства заготовки лезвия, приступают к изготовлению самого ножа. Этот процесс происходит в несколько этапов:

- Сплав распыляется, при этом получается металлический порошок, каждая частица которого является микроскопическим слитком;

- Порошковый металл подвергается обработке, если в этом есть необходимость;

- После этого металлический порошок засыпается в вакуумную пресс-форму из пластичных материалов;

- Производится прессование контейнера под высоким давлением;

- Далее делается твердофазное и двухфазное спекание под высокой температурой и давлением несколько сотен атмосфер.

Таким образом, изготовление ножа окончено. Далее компания производитель создает рукоятку и украшает лезвие в соответствии с запрашиваемыми требованиями.