Компоновка станка

В качестве примера для изготовления болтов стоит взять токарные и токарно-винторезные станки, так как на них можно изготавливать как малые так и большие изделия. В данных станках есть: станина, шпиндельная бабка, а также направляющие: широко-винтовая пара, резцедержатель и задняя бабка в которой располагается пиноль.

Компоновка станка во многом играет роль на его производительности, но также чем станок более модифицирован, тем больше его станко час. Так, например токарно-револьверный станок может располагать в себе более четырех резцов, и тем самым выполнять больше операций без траты на время переналадки, чем он и повышает свою стоимость в отличии от обычного, универсально токарного станка.

Конструктивная компоновка токарного станка выглядит так:

— станина, на которой располагаются все рабочие органы станка;

— шпиндельная бабка, в которой размещены сам шпиндель, коробка скоростей, а также другие элементы;

— коробка подач, передающая движение от шпинделя к суппорту с помощью ходового винта либо ходового валика, в зависимости от операции;

— фартук, в нем преобразуется вещательное движение винта или валика от коробки подач в поступательное движение суппорта с инструментами;

— в пиноли задней бабки может располагаться центр для удержания цилиндрических длинных деталей или стержневых инструментов (например, сверло, зенкер, развертка и т.д);

— суппорт, предназначен для удержания инструмента (резцов). В данной модели он может удерживать до 4 инструментов.

Структурой компоновки служит, как уже ранее оговаривалось, степень точности изготавливаемых болтов, их количество и служебное назначение.

Резьбонарезной станок мобильный.

Мощный резьбонарезной станок позволяют нарезать резьбу метчиками до 100 мм и глубиной до 400 мм. Станок может работать в любом пространственном положении. Вес и габариты резьбонарезного станка позволяют применять его в условиях ограниченного пространства.

Описание:

Мощный резьбонарезной станок мобильный модели РНС.М-100/400 с гидравлическим приводом главного движения . Мощность гидравлического привода и жесткость станка позволяют нарезать резьбу метчиками до 100 мм.

Станок может работать в любом пространственном положении. Вес и габариты резьбонарезного станка позволяют применять его в условиях ограниченного пространства.

Преимущества:

– возможность нарезания резбы метчиками до 100 мм. и глубиной до 400 мм.,

– возможность обработки сквозных и глухих отверстий,

– возможность использования удлинителя хода инструмента ,

– работа в любом пространственном положении,

– жесткая конструкция ,

– мощный гидравлический привод,

– отключаемая ручная осевая подача,

– плавно регулируемые обороты шпинделя,

– наличие реверса вращения шпинделя,

– крепление к обрабатываемой детали болтами или струбцинами, к приварной плите .

Примечание: описание технологии на примере резьбонарезного станка мобильного модели РНС.М-100/400.

автоматические инструкции настольные резьбонарезные станки для труб технические характеристики rex купим купить вертикальный ручной токарный сверлильно резьбонарезной станок 5993 б у virax вмс настольный maxion bt23gl паспорт патрон масло для резьбонарезного станка резьбонарезная головка для сверлильного станка для токарного станка резьбонарезной патрон для сверлильного станка резьбонарезной станок в 188 для внутренней резьбы по дереву с чпу 5993 5а05 rems ridgid ropower 50 r rothenberger б у видео вмс 2а всн 12 купить бу манипулятор мзк 95м продам р 130 ремс ротенбергер цена электрический резьбонарезные головки для станков

Нужна ли нашей стране индустриализация?

Да, нужна (90%, 2 486 голос(ов))

Всего проголосовало: 2 758

О чём данный сайт?

Настоящий сайт посвящен Второй индустриализации России.

Он включает в себя: – экономику Второй индустриализации России, – теорию, методологию и инструментарий инновационного развития – осуществления Второй индустриализации России, – организационный механизм осуществления Второй индустриализации России, – справочник прорывных технологий.

Мы не продаем товары, технологии и пр. производителей и изобретателей! Необходимо обращаться к ним напрямую!

Мы проводим переговоры с производителями и изобретателями отечественных прорывных технологий и даем рекомендации по их использованию.

Осуществление Второй индустриализации России базируется на качественно новой научной основе (теории, методологии и инструментарии), разработанной авторами сайта.

Конечным результатом Второй индустриализации России является повышение благосостояния каждого члена общества: рядового человека, предприятия и государства.

Вторая индустриализация России есть совокупность научно-технических и иных инновационных идей, проектов и разработок, имеющих возможность быть широко реализованными в практике хозяйственной деятельности в короткие сроки (3-5 лет), которые обеспечат качественно новое прогрессивное развитие общества в предстоящие 50-75 лет.

Та из стран, которая первой осуществит этот комплексный прорыв – Россия, станет лидером в мировом сообществе и останется недосягаемой для других стран на века.

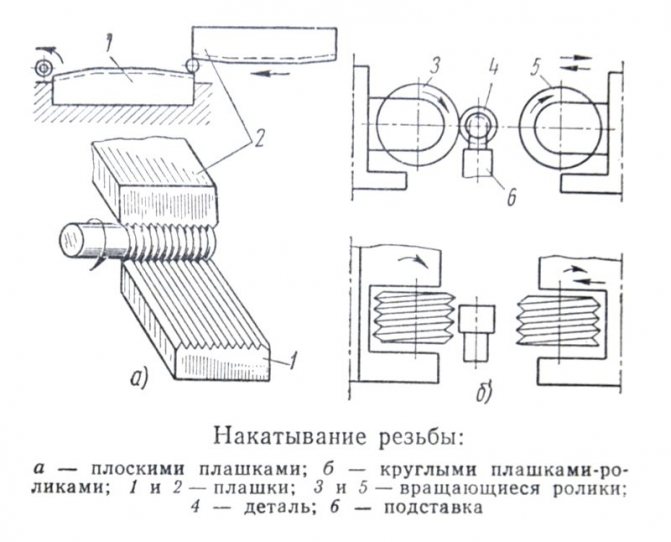

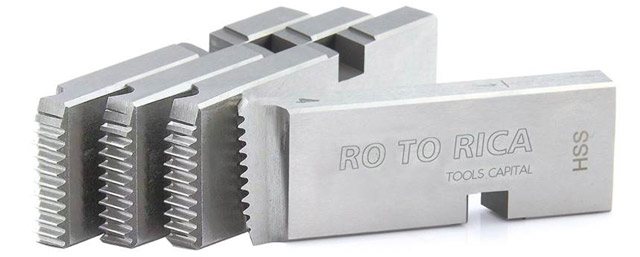

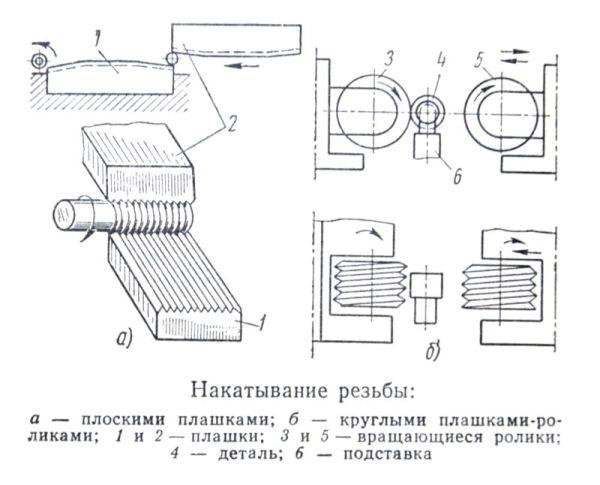

Инструмент для накатывания резьбы

Основная цель любого оборудования – создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь подобных параметров, что экономически целесообразно, так как практически исключается участие человека.

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

Методы накатывания резьбы

Накатывание резьбы роликами

Чтобы создать внутреннюю резьбу, используют специальные раскатники, в которых уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба получается аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Описание полуавтоматического станка модели 7534

Еще одним ярким представителем своего класса является полуавтоматическая модель 7534 горизонтально протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, применяется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов различной формы методом горизонтальной протяжки.

Особенностью этого отрезного станка является возможность установки дополнительного оборудования, с помощью которого становится доступной не только обработка внутренней, но и наружной поверхности деталей всевозможных размеров и конфигураций. Кроме того, на протяжной станок 7534 разрешается установка и полностью автоматизированной системы для разгрузки и погрузки, которая вкупе с ЧПУ позволяет сделать весь рабочий процесс полностью автоматизированным.

Станок горизонтальной протяжки имеет в своем арсенале следующие особенности:

- автоматизированную систему смазки, подача которой к трущимся деталям осуществляется дозировано;

- встроенную систему сигнализации, срабатывающую в случае нарушения или полного прекращения подачи смазочного материала;

- аксиально – поршневой насос, обеспечивающий работу гидравлического привода во время рабочего цикла;

- систему электрического контроля за степенью очистки рабочей жидкости, которая заключается в двойной степени фильтрации используя фильтр тонкой очистки;

- систему воздушного охлаждения масла, находящегося в гидравлике металлообрабатывающего станка.

Полуавтоматический станок серии 7534 обладает следующими техническими характеристиками:

- рабочий ход горизонтально расположенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время производственного цикла достигает 13 метров в минуту;

- максимальный наружный размер детали, подлежащей обработки, соответствует 60 см.;

- номинальный вес станка 6250 кг.

Устройство и принцип работы

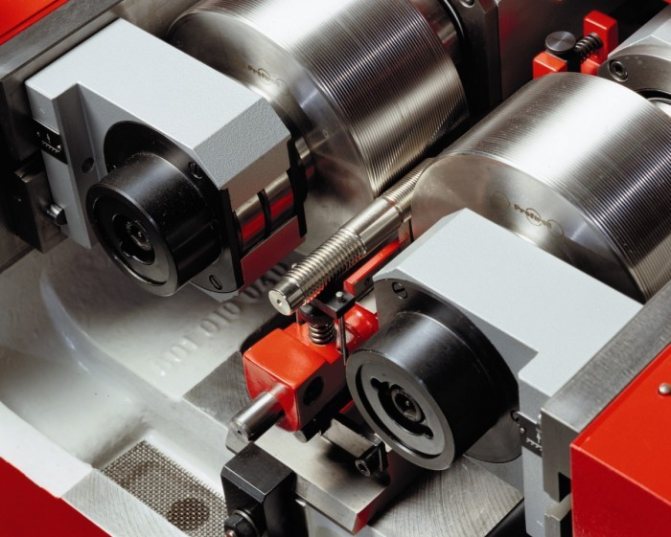

Чтобы понять, как происходит накатывание резьбы, необходимо разобраться с конструкцией оборудования. Она состоит из нескольких элементов:

- Литая станина, на которой закрепляются остальные детали станка. Основание должно быть массивным, чтобы глушились вибрации, возникающие во время работы.

- Рабочий стол. Может иметь дополнительные зажимы для заготовок.

- Вращательные центры.

- 3-х кулачковый патрон, электродвигатель.

- Центральный вращающийся вал.

- Контроллер для настройки машины. Современное оборудование комплектуется системами ЧПУ. Технологические процессы выполняются быстрее, точнее.

- Суппорт для закрепления накатного ролика.

Шпиндельные узлы станка

Конструкция шпиндельного узла состоит из самого шпинделя, шестеренок, валов, опорных подшипников, шлицевых валов, по которым осуществляется переключение скоростей, ременной передачи, которая принимает крутящий момент от электродвигателя.

Основными требованиями к шпинделям станков является:

Точное вращение, которое определяет торцевое, радиальное и осевое биение переднего конца шпинделя.

Жесткость, способность выдерживать упругие деформации шпинделя при действии на него сил в ходе обработке.

Виброустойчивость

Износостойкость, трущихся поверхностей, например, на расточных и сверлильных станках. Для изготовления шпинделя используют более твердые и прочные сплавы (40Х), а также используют легированные стали: хроманилигированые (40Х10, с азотированием 35ХМЮА), марганцовистые (50Г2).

В шпинделях используют несколько видов подшипников:

подшипники качения,

подшипники скольжения,

гидродинамические подшипники,

гидростатические шпиндельные подшипники,

аэростатические подшипники.

Приводы подач станка

В токарно — винторезном станке модели 16К20 коробка подач напрямую связана с коробкой скоростей, так как при нарезании резьбы нужно согласованное движение резца со шпинделем. Подача влияет на характер обработки детали так же, как и скорость.

В зависимости от увеличения или уменьшения глубины скорости и величины подачи можно получать поверхности с различными шероховатостями. В настоящее время существуют станки с разделёнными коробками скоростей и подач в них, для синхронного движения шпинделя и суппорта используются различные датчики. Такие станки уже имеют не один электродвигатель, который сообщает движение всей системе, а 2 и более.

Так же коробка подач, кроме рабочей подачи может осуществлять, за счет различного включения шестеренок, быстрое перемещение по осям.

1 Принцип работы

Резьбонарезные станки позволяют выполнять работу с изменением скорости вращения и степени подачи шпинделя в зависимости от характера выполняемой операции.

В шпинделе закрепляется режущий инструмент для нарезания внутренней (метчик) или внешней (плашка) резьбы. Параметры движения инструмента задаются в соответствии с требуемым шагом резьбы и ее конфигурации.

Резьбонарезное устройство может иметь как вертикальное, так и горизонтальное расположение режущего инструмента, при помощи которого создается резьба следующих типов:

- дюймовая или метрическая (для труб);

- трапецеидальная;

- цилиндрическая;

- коническая.

При использовании дополнительных инструментов можно изменять параметры обработки по форме, наклону, шагу резьбы. Для этого используется особая сменная головка. К примеру, для быстрого и качественного нарезания резьбы на трубе используется головка конической формы.

Резцы токарные 3-х кулачковые для нарезки резьбы

1.1 Характеристики

К основным характеристикам, влияющим на производительность, относятся:

- мощность — от 750 Вт до 2,2 кВт;

- скорость вращения шпинделя — показатель, зависящий от мощности электродвигателя и влияющий на скорость нарезания резьбы. В зависимости от модели может составлять от 28 до 520 оборотов в минуту;

- диапазон нарезания — учитывает диаметр обрабатываемых деталей и может составлять от 3 до 51 мм. При работе с мелкими деталями используются станки с малым диапазоном — от 3 до 16 мм и от 8 до 24 мм. В промышленном производстве используются станки с максимальным диапазоном;

- масса — показатель, который влияет на мобильность. Оборудование весом до 50-ти кг может быть легко перемещено, в то время как более тяжелое оборудование имеет свою стационарную позицию.

QK1319 Токарно-винторезный станок с ЧПУ

РЕЗЬБА ДЛЯ РЕЗЬБЫ ТРУБЫ С ЧПУ ВВЕДЕНИЕ

Токарно-винторезный станок с ЧПУ этой серии в основном предназначен для обработки внутренней и наружной трубной резьбы, включая метрическую, дюймовую, модульную и коническую резьбы, а также имеет все обычные функции токарного станка с ЧПУ, такие как в качестве обработки внутреннего отверстия и торца валов и дисков. Токарный станок этой серии широко используется в таких отраслях, как разработка нефтяных месторождений, добыча полезных ископаемых, химические трубопроводы и геологоразведка, это высокоэффективное оборудование для обработки и ремонта бурильных труб, буровых штанг, резьбовых соединений и так далее.

ХАРАКТЕРИСТИКИ

Большой шпиндель и двойной патрон для обеспечения технологической обработки труб большого диаметра

Цельная станина изготовлена из высокопрочного чугуна для обеспечения жесткости и точности

Направляющие с закалённой ультразвуковой частотой обеспечивают хорошую износостойкость

Каретка и направляющая контактной поверхности используют Turcite B для поддержания точности

| СТАНДАРТНЫЕ АКСЕССУАРЫ | ДОПОЛНИТЕЛЬНЫЕ АКСЕССУАРЫ |

| револьверная головка с ЧПУ 4 положения, 3-х ступенчатая механическая коробка передач, ручная смазка, Tailstocks , насос охлаждающей жидкости, полуращит | контроллер ЧПУ Fanuc или другой марки, быстросменный инструмент, гидравлическая револьверная или механическая револьверная головка, пневматический патрон, гидравлическая задняя бабка, пневматический ограничитель положения, рычаг настройки инструмента, полный экран |

Технические характеристики

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | Единицы | QK1319 | |||

| Качели | мм | 630/800 | |||

| 900 000

0 0 0

, Новаторские резьбонарезные инструменты для вашего процесса резания

Линии специальный продукт

INDUSTRIES

СЕРВИС

, |

Резьбофрезерный станок

ОПИСАНИЕ ИЗОБРЕТЕН ИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ30″0263 Сойа Сэеетскиа Социалистических Респуолик. свидетельстваависимое от а с 1/00 ТГ 1 явлено 08,Ч 111.1969 (Ж 1355974/25-8 аявк с присоединение иорите Комитет по делеат эооретений и открыт при Совете Министре СССРК 621.914,7(088.8) 1 Ч.1971. Бюллетень13 ликован та опубликования описания 2 Авторь зобре 1 О. В. Л, Бараб-Тарл . А. Руснак,Шашков и А. ское бюро с ановинко,аявит танков ЗЬБОФРЕЗЕРНЫЙ СТАНО соприкосновения 7. Перемещение и гайкой 14, свякареткой инструсоприкосновенпя начинается рабострументом перенарезаемой резь- цикла автоматиб, и включается 13 в противопопер емещае тол кателя осуществл занной че 5 ментально толкателя чии цикл,мещается бы. По о 10 чески отк привод б ложную стся ускоренно д 12 с кулачком яется винтом 13 рез пружину 15 с й бабки. После 12 с кулачком 7 и каретка 4 с и на величину мата кончании рабочего лючается привод вращения винта торону.Изобретение относится к области станкостроения, в частности к нарезанию резьбы методом охватывающего фрезерования.Известны станки для обработки резьбы методом охватывающего фрезерования.Однако известные станки не обеспечивают высокой производительности труда вследствие того, что кулачковый механизм перемещения инструмента на мат нарезаемой резьбы выполнен с кинематическим замыканием толкателя, что ограничивает величину скорости быстрого подвода толкателя с инструментом к заготовке.Целью изобретения является повышение производительности труда, Эта цель достигается применением кулачкового механизма с силовым замыканием толкателя, снабженного устройством для ускоренного подвода толкателя.На чертеже изображен станок, общий вид.На станине 1 установлены бабка 2 изделия, инструментальная бабка 3 на каретке 4, привод б ускоренного продольного перемещения каретки 4 с инструментальной бабкой 3, привод б кулачка 7 перемещения бабки 3. Головка охватывающего резьбофрезерования 3 установлена на шпинделе 9 инструментальной бабки 3. После установки изделия 10 в патрон 11 включается автоматический цикл и каретка 4 с инструментальной бабкой 3 Предмет изобретения5 1. Резьбофрезерный станок для обработкиизделий методом охватывающего фрезерования с кулачковым механизмом продольного перемещения инструмента, отличающийся тем, что, с целью повышения производитель ности, кулачковый механизм выполнен с силовым замыканием толкателя, связанного с кареткой инструментальной бабки и снабженного устройством для его ускоренного подвода к кулачку.5 2. Резьбофрезерный станок по п. 1, отличающийся тем, что устройство для ускоренного подвода толкателя выполнено в виде винтового механизма, гайка которого через пружину связана с кареткой ипструменталь ной бабки.Типография, пр, Сапун Заказ 1325/11ЦНИИПИ Комитета Изд. М 597 Тираж 47 делам изобретений и открытий при осква, Ж, Раушская наб., д. 4/5 3 Подписное Совете Министров СССР Смотреть

Варианты оформления документов

Для металлорежущих и ткацких станков существует только один вариант оформления разрешительных документов – это регистрация декларации, в которой указано соответствие требованиям всех трех технических регламентов Таможенного союза.

Для деревообрабатывающих станков необходимо получить обязательный сертификат соответствия требованиям всех трех технических регламентов Таможенного союза.

Для сокращения сроков получения разрешительных документов рекомендуется заменять декларирование соответствия станков на их сертификацию. В таком случае заявителю выдается один документ — сертификат.

Что касается станков для бурения скважин, то здесь предоставляется возможность выбора одного из способов оформления:

- Получение обязательного сертификата соответствия требованиям регламента на машины и оборудование и регистрация декларации о соответствии регламентам на низковольтное оборудование и их электромагнитную совместимость.

- Замена декларирования соответствия на обязательную сертификацию и получение только одного сертификата, подтверждающего соблюдение требований всех трех регламентов Таможенного союза.

Как делают гайки: какую сталь, методы штамповки и оборудование используют

Гайка — то крепёжное изделие с резьбой внутри, обычно в форме шестигранника по ГОСТу для использования под гаечный ключ. Она соединяется при помощи болта, шпильки или винта.

Существует много видов этого изделия:

- Корончатые — снабжены дополнительными выступами на одном конце.

- Кузовные — это квадратная гайка с ответной пластиной, которая используется в автомобильной отрасли.

- Барашковые — имеют как минимум две лопасти и предназначены для закручивания вручную.

- Шлицевые — используются для закручивания «заподлицо» при помощи вилковидной отвёртки.

- Нажимные — применяются в приборостроительной промышленности и закручиваются вручную.

Колпачковая гайка

- Колпачковые — являются декоративными, так как наверху выполнены в форме колпачка.

- Квадратные — предназначены для вкручивания болтов. Такой вид неподвижно фиксируется в гнезде до начала монтажа.

- Торцевые — выполнены в виде буквы Т и применяются в станкостроительной отрасли.

- Фланцевые — имеют насечки с одной стороны, которые заменяют шайбу.

- Самоконтрящиеся — исключают самостоятельное раскручивание. Применяются при повышенных вибрационных нагрузках.

Рым-гайка

- Рым-гайка — соединение в форме кольца, которая применяется для такелажных работ.

- Заклёпочные — на одном конце имеют резьбовое соединение, на другом — напоминают обычную заклёпку.

- Соединительные — это обычная гайка удлинённой формы. В неё можно вкрутить два болта.

- Приварные — дополнительно имеют по краям излишки металла для сварки.

- Глухие — закрыты с верхней стороны.

Технологические характеристики

Корпус резьбонарезной гребёнки должен быть выполнен из стали повышенной износостойкости. Для этого призму с готовым профилем подвергают термообработке до твёрдости НRC 60…64. Если гребёнка изготовлена цельной, то материалом корпуса принимают быстрорежущие стали типа Р6М5 или Р9М5К6 по ГОСТ 19265-73. Однако большинство участков цельных гребёнок не испытывает значительных сдвигающих усилий, из-за чего использование дорогостоящей стали экономически не оправдано. Поэтому в большинстве случаев корпус изготавливают из легированных конструкционных сталей типа 45Х или 40ХМ по ГОСТ 4543-81 и закаливают до НRC 58…62. После закалки корпус подвергают отпуску и шлифуют, чтобы снять коробление и обеспечить наилучшее скольжение в направляющих резьбонарезного станка.

Резьбонарезные вставки гребёнок, хотя и усложняют демонтаж инструмента, зато обеспечивают более экономный расход материалов. Вставки изготавливают их тех же марок быстрорежущей стали, что и для гребёнок цельного типа, однако стараются обеспечить инструменту повышенную вязкость. Это предохраняет гребёнки от выкрашивания на стадии врезания и исключает необходимость искусственно снижать скорость перемещения опорной плиты. Твёрдость вставок выдерживают в пределах НRC 61…63, для чего режим термообработки принимают следующим:

- предварительный подогрев заготовок в соляной ванне;

- покрытие заготовок слоем буры;

- окончательный нагрев в термической печи;

- охлаждение под прессом, который снабжается водоохлаждаемыми плитами.

Для особо ответственных разновидностей инструмента после охлаждения следует ещё одно- или двукратный отпуск до НRC 59…62.

Если скорость врезания невелика, а материал заготовок имеет высокую твёрдость, то вставки резьбонарезных гребёнок могут быть выполнены из твёрдого сплава ВК3М или ВК4 по ГОСТ 3882-74. Твёрдость такого инструмента – 89…91 НRА, при пределе прочности на изгиб не менее 1100 МПа. Твердосплавные вставки соединяют с плитой станка пайкой медью.

Режимы резания для резьбонарезных гребёнок, м/мин:

- нарезка трубной резьбы – 18…20;

- резьбообразование на конструкционных среднеуглеродистых сталях – 8…12;

- получение резьбы на легированных конструкционных сталях – 4…6;

- для получения резьб и профилей на цветных металлах и сплавах – 25…30.

Нормативная стойкость инструмента не превышает 60 мин, поэтому выгоднее использовать резьбонарезные гребёнки составной конструкции.

Классификация станков

Произвести классификацию станков, используемых для резки резьбы, можно по следующим признакам:

- виду;

- способу управления.

Разновидности станков

В настоящее время для нарезки резьбы используются следующие модели станков:

Резьбонакатные. Оборудование работает по принципу деформации поверхности трубы, что исключает возможность образования стружки. Заготовка проходит через резьбонакатный станок, имеющий плоские или круглые резцы и сильно сдавливается. Под воздействием пресса металл заполняет впадины, имеющиеся на инструменте, образуя равномерную резьбу.

Принцип действия резьбонакатного станка

Резьбофрезерные. Нанесение резьбы производится дисковыми или гребенчатыми фрезами, установленными на оборудовании.

Применение резьбофрезерного станка

За счет медленной подачи заготовки резьбонакатным станком можно нанести резьбу на протяженном участке, в том числе и с увеличенным шагом.

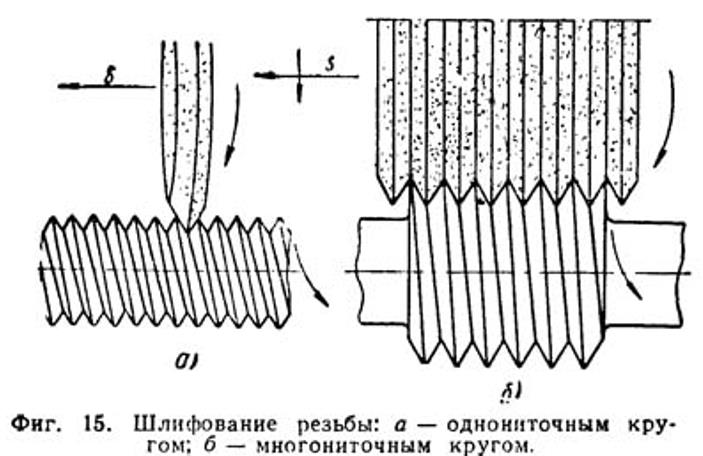

Резьбошлифовальные. Принцип работы оборудования аналогичен предыдущему виду с одним исключением: вместо фрез применяются шлифовальные круги и каким-либо профилем. Могут использоваться однониточные и многониточные круги, при помощи которых происходит нанесение резьбы на всю выделенную поверхность.

Принцип работы резьбошлифовального оборудования

Независимо от вида любой станок, предназначающийся для нарезки резьбы, в том числе и на трубах, может быть напольным или настольным. Напольный станок, как правило, отличается большей мощностью и большим весом, а настольный – удобством применения.

Способы управления станками

Резьбонарезные станки могут иметь следующие способы управления:

- ручной. Инструмент предназначается для бытового применения и не может быть использован на нанесения резьбы на трубы диаметром не более 50 мм;

- электрический. Оборудование преимущественно используется профессиональными мастерами, так как отличается большим весом и высокой стоимостью. Однако на электрическом станке можно нарезать резьбу более точно.

Электрическое оборудование

В отдельную категорию можно выделить автоматическое оборудование, работающее на основании заложенной программы. Оператору станка требуется только зафиксировать трубу и корректно задать параметры изготовления резьбы.

Как работает автоматическое оборудование, смотрите на видео.

§ 43. Монтаж токарного станка

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>> При транспортировке к месту монтажа в затаренном виде станки следует предохранять от резких ударов, толчков, сотрясений и наклонов.

Распаковку станка начинают с разборки верхней части ящика.

Практически все токарные станки имеют чалочное отверстие. Для транспортировки станка в распакованном виде необходимо в чалочное отверстие вставить стальную штангу (ее диаметр для различных станков разный, но не менее 65 мм) и подвести к станку подъемно-транспортное устройство. Необходимо предохранять при помощи деревянных брусков размером 130Х200Х500 мм выступающие части и поверхность станка от повреждений.

Левая и правая каретки должны быть смещены в сторону оси шпинделя и установлены по середине станины станка, а средний подвижный кожух ограждения— зафиксирован на левой каретке с помощью фиксатора. Суппорт на левой и правой каретках должен быть отведен от планшайбы в крайнее положение.

Транспортировку гидростанций, электрошкафа, пульта управления станков с ЧПУ, в том числе и многоинструментальных, необходимо производить при помощи стропов, заводимых через рым-болты.

Устройство программного управления рекомендуется транспортировать только на пеньковых стропах с минимальным диаметром 30 мм (стропы заводятся под днище пульта у ножек).

Перед монтажом станка следует проверить соответствие фундамента паспортным данным станка, особое внимание обратив на общее состояние поверхностей фундамента, особенно в местах, где должны располагаться клиновые опоры или прокладки; правильное расположение фундаментных болтов, их длину и состояние резьбы; наличие и правильность обозначения продольных и поперечных осей, высотных отметок и нумерации реперов. Фундамент сдается под монтаж оборудования полностью готовым и в очищенном состоянии (без замасленных мест)

Все опалубки, которые в дальнейшем не потребуются для подливки или для каких-либо других целей, должны быть удалены

Фундамент сдается под монтаж оборудования полностью готовым и в очищенном состоянии (без замасленных мест). Все опалубки, которые в дальнейшем не потребуются для подливки или для каких-либо других целей, должны быть удалены.

После приемки монтажники размечают фундамент по габаритным размерам (в плане) станка, гидростанции, силового электрошкафа (рис. 51), а для станков с ЧПУ — и пульта программного управления.

Рис. 51. Установочный чертеж станка модели 1Б732:

1—подвод сжатого воздуха (на высоте 1380 мм), 2—подвод электропитания (на высоте 1640 мм), 3—винт заземления, 4 — транспортер стружки, 5 — гидростанция, 6—желоб (на высоте 2080 мм), 7 — электрошкаф

Из-за неровности опорной поверхности фундамента для установки станка используют подкладки — металлические брусы толщиной 9—10 мм или установочные башмаки (рис. 52), количество и расположение которых указывается на чертеже.

Рис. 52. Башмак для установки станка:

1 — корпус, 2 — винт, 3 — клин

Как правило, клинья, установочные башмаки или подкладки устанавливают по периметру станка через 500—700 мм друг от друга. При установке станка необходимо проследить, чтобы фундамент выступал одинаково со всех сторон станка, а затем выверить станок по уровням.

Положение станины в продольном направлении проверяют установкой уровней на передней и задней направляющих станины (рис. 53), а в поперечном — в двух местах на мостиках. Перемещением клина установочного башмака при помощи винта добиваются горизонтальности установки станка во всех направлениях с точностью, предусмотренной техническими условиями на монтаж станка (0,04 мм на 1000 мм длины станины).

Рис. 53. Установка уровней для выверки положения станка

После выверки станка на фундаменте равномерно затягивают анкерные болты, не нарушая при этом точности установки станка.

Перейти вверх к навигации

Выбор технических характеристик станка

Геометрическими параметрами рабочего станка являются его габаритные размеры, степень точности, производительность, степень автоматизации.

К слову о точности, исходя из сферы применения детали мы уже определяем какой квалитет ближе к нашим требованиям. Если речь идет об обычном промышленном назначении, то болты можно спокойно исполнить на токарном автомате настольного типа. Если же назначение изделия нужно будет в сфере ракетостроения или в авиастроении и т.п., то болты следует исполнять на станках с ЧПУ, где всё исполняет машина и риск человеческой ошибки становится значительно меньше.

Линия оборудования для производства саморезов

Саморезы широко используются как крепление тех или иных предметов к практически любым поверхностям. Сечение резьбы, которые напоминает треугольник, позволяет саморезу проделывать отверстия в любых материалах в отличие от большинства аналогичных крепежных материалов.

Изготавливается подобная разновидность крепления на специальных станках.

Оборудование, на котором производятся саморезы, состоит из нескольких отдельных станков, которые составляют производственную линию. Основными среди них являются следующие:

- резьбонакатный автомат;

- ванны для нанесения антикоррозийной защиты;

- упаковочная машина.

- установка для сушки;

- закалочная печь;

- холодновысадочный стан;

- волочильный стан;

Рекомендуем прочесть: Образец письма с просьбой согласовать проект

Волочильный стан Первая часть такого оборудования – волочильный стан, который изготавливает тонкие прутки из металла, который используется в качестве сырья.