Агрегатные станки

Агрегатные станки предусматривают одновременную одностороннюю или двухстороннюю обработку отверстий.

Агрегатные станки, отвечая полностью своему технологическому назначению, как специальные станки вместе с тем могут быть изготовлены наиболее производительными и экономичными методами по сравнению с прежними конструкциями подобных станков. Это объясняется в первую очередь тем, что нормализованные и унифицированные их узлы ( фиг.

Агрегатные станки являются основной предпосылкой к созданию автоматических линий многократной обратимости с максимальной концентрацией технологических операций.

Агрегатные станки легко переналаживать в зависимости от условий и требований технологического процесса. На рис. 74 приведены отдельные схемы компоновки сверлильных агрегатных станков.

Агрегатные станки обеспечивают взаимозаменяемость обрабатываемых деталей, являющихся одним из обязательных условий крупносерийного и массового производства. Режущие инструменты на агрегатных станках работают на заранее рассчитанных режимах резания, что улучшает эксплуатацию инструментов. В агрегатных станках широко используют гидравлические, пневматические и электрические системы привода и управления.

Агрегатные станки – это специальные станки, которые компонуются из нормализованных агрегатов и деталей и дополняются установочными приспособлениями для координации изготовляемых деталей и режущих инструментов. Унифицированы узлы агрегатных станков: силовые головки, поворотные позиционные столы, основания, станины, колонны, салазки, приводы подач, шпиндельные коробки, кантователи.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбофре-зерных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка. Поэтому агрегатные станки отличаются более высокой производительностью, чем универсальные станки. При обработке изделий на агрегатных станках сокращаются число рабочих и производственные площади при том же объеме продукции.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбонарезных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон, в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка.

| Схема компоновки агрегатного станка из нормализованных узлов. и деталей. |

Агрегатные станки изготовляются для обработки конкретного одного или нескольких изделий ( рис. 2), Агрегатные сТанки обычно собирают из нормализованных деталей и узлов, составляющих 70 – 80 % общего количества узлов в станке.

Агрегатные станки находят растущее применение в серийном производстве. Выпуск их из года в год растет. Во многих отраслях машиностроения ( насосостроение, текстильное машиностроение, двигателестроение, сельхозмашиностроение) технический прогресс производства в значительной мере обусловлен их широким использованием при изготовлении трудоемких деталей. Агрегатные станки могут быть эффективно использованй при групповой обработке конструктивно и технологически подобных деталей. Недавно появились агрегатные станки с ПУ, что характеризует их интенсивное проникновение в серийное производство.

Агрегатные станки способствуют сглаживанию противоречия между быстрым развитием современного производства и учащающейся сменой выпускаемых изделий более совершенными.

Агрегатные станки, применяемые в тяжелом машиностроении, компонуют из стандартных коробок скоростей или агрегатных головок и дифференциальных борштанг; в серийном производстве используют специальные станки.

Агрегатные станки можно применять при обработке даже небольшого количества деталей, так как их изготовление сводится лишь к монтажным работам; наличие универсальных силовых бабок и дифференциальных борштанг дает возможность быстро монтировать такие станки непосредственно на плитных настилах.

Агрегатные станки с самодвижущимися силовыми головками: а – односторонний с горизонтальной головкой; б – трехсторонний с горизонтальными головками; в – двухсторонний с наклонными головками: / – рабочее приспособление; 2 – средняя часть основания; 3 – самодвижущаяся силовая головка; 4 – салазки; 5 – основание; 6 – угловая подставка.

Пельменные аппараты и пельменеварки

Стоимость: 20-1300 тыс. рублей

Довольно простым с технологической точки зрения процессом является лепка и варка пельменей. Аппаратов для лепки, которые позволяют автоматизировать этот процесс существуют совершенно разных размеров, мощностей и производительности, начиная от дешевых ручных механизмов для дома стоимостью 2-3 тысячи рублей, позволяющих быстро приготовить пельмени на 2-3 порции, заканчивая сложными производственными линиями, производящими сотни килограммов пельменей в час.

Но даже если вы быстро лепите пельмени вручную или с автоматом, то они сами себя не сварят. Поэтому если речь идет об открытии небольшой торговой точки общественного питания в стиле стритфуд

типа экспресс-пельменной, можно приобрести аппарат для варки пельменей типа VM-10-1 стоимостью около 20 тыс. рублей. Это такой настольный вариант микропищеварочного котла с опрокидывающимся ковшом для загрузки и выгрузки одной или двух порций пельменей.

Удобно то, подобное варочное оборудование очень компактно, занимает всего четверть квадрата и весит всего 25 кг. Сами же экспресс-пельменные точки будут пользоваться спросом у авто и ж/д вокзалов, офисных зданий, буфетов, возле вузов и школ, автомастерских и в формате мини-бизнеса в парках. К слову, такие котлы можно использовать и для варки креветок, овощей, сосисок, макарон и прочих изделий.

Возможности универсальных станков ЧПУ в обработке металла

Чаще всего в металлообработке применяется фрезерный станок консольного типа. Шпиндель в таком устройстве практически не может перемещаться и, соответственно, совершает крайне мало движений. Движение обеспечивает рабочий стол с закрепленной на нем деталью.

Подавляющее число подобных станков универсальны. Они предназначены для фрезеровки заготовок из стали, чугуна и цветных металлов.

На фрезерном станке доступно выполнение следующих операций:

- фрезеровка поверхностей с любым наклоном;

- фрезеровка уступов, пазов и канавок;

- фрезерование поверхностей фасонного и комбинированного типа;

- резка материала;

- резьбофрезерные работы;

- сверление;

- расточка;

- нанесение резьбы;

- обработка поверхностей со сложным профилем.

На токарном станке могут быть выполнены следующие операции:

- торцевание и обточка материала;

- отрезка заготовок, создание внутренних, торцевых или наружных канавок;

- сверление;

- шлифовка;

- обработка металлов и сплавов.

Линия для производства саморезов

Стоимость: 1000-2500 тыс. руб.

Саморезы являются одними из самых универсальных крепежных элементов, которые широко используются в строительстве, при проведение ремонта или в производстве. Вместе с тем производить саморезы достаточно просто, этот бизнес не требует специальных знаний или опыта работы. Рынок сбыта саморезов очень широк – ими торгуют как небольшие хозяйственные магазины, так и крупные супермаркеты. Кроме того, на рынке нет каких-либо известных всем и популярных брендов, что облегчает выход в бизнес для любого нового производителя. Для организации небольшого производства вполне сойдет помещение от 30 квадратов.

Линии для производства саморезов производятся различными производителями. Как правило, это станки производства Китая и Тайваня. На рынке также предлагается и оборудование российских и украинских производителей. Наиболее популярными среди покупателей оборудования являются станки китайского производства, наиболее качественными — устройства из Тайваня от компаний FOB и LianTeng производительностью 50-250 штук в минуту.

Стоит сказать, что технологическая цепочка может включать в себя разное оборудование, но в качестве базового выступают холодновысадочный станок, производящий формировку головки и тела и резьбонакатный станок, собственно наносящий резьбу.

Оптимальным станком считается оборудование, которое производит около 120 саморезов в минуту. При интенсивном цикле в смену изготавливается 50 тыс. изделий. Увеличить производительность можно организовав работу в две смены. В качестве расходных материалов на каждый вид саморезов понадобятся прессформы, пробойники и стрежни. Что же касается сырья, то тут вид зависит от выпускаемой продукции и возможностей оборудования. Например, для крепежа деревянных изделий используются саморезы из нержавеющей стали, а для кровельных работ нужен крепеж из стали высокоуглеродистой.

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Станки токарной группы очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Револьверные станки

Как следует из названия, на направляющих станины располагается суппорт с револьверной головкой. В каждый паз револьверной головки может быть установлен резец.

Во время обработки резцы сменяют друг друга, прокручиваясь, что позволяет не тратить время на замену инструмента.

Карусельные станки

Предназначены в основном для обработки крупных объектов весом в несколько тонн. Основным элементом конструкции является планшайба – горизонтальный диск, на который устанавливается заготовка, и который придает ей вращение.

Отсюда и название данной разновидности станка. Как правило, станок карусельного типа имеет два суппорта для установки резцов – вертикальный и боковой. Это позволяет обрабатывать заготовку по внешней и по внутренней поверхности.

Затыловочные станки

Затылование – это специальный метод заточки торцовых поверхностей инструментов для сверления, фрезерования и нарезания резьбы.

Такая операция необходима для восстановления формы рабочих поверхностей инструмента после длительной эксплуатации. По конструкции затыловочный станок похож на винторезный, но имеет ряд особенностей.

Обрабатываемый объект также вращается шпинделем, а суппорт вместе с резцом совершает возвратно-поступательные движения, срезая (затылуя) поверхность объекта на один зуб.

Лоботокарные станки

Похожи на карусельные станки, также имеют планшайбу, но на лоботокарных станках планшайба устанавливается вертикально. Карусельные и лоботокарные станки могут взаимно заменять друг друга.

Как правило, применяются для резания с торца, то есть со «лба». Отсюда и название. Предназначены для обработки объектов, диаметр которых значительно превышает их длину (колеса, шестеренки, шкивы).

Станки с бесступенчатым приводом

Бесступенчатый привод – это механизм, позволяющий плавно менять скорость вращения шпинделя, без резких перепадов и остановки станка.

Такая функция позволяет постепенно подобрать нужную частоту вращения уже в процессе работы, а не прикидывать ее «на глаз».

Трубонарезные агрегаты

Как следует из названия, предназначены для обработки труб. Очень похожи на винторезные станки, но есть одно существенное различие в конструкции шпинделя: для того, чтобы длинные трубы надежно удерживались, через корпус станка насквозь проходит тоннель, в котором труба зажимается шпинделем в двух точках.

Это обеспечивает вращение объекта без люфта. Также существуют дополнительные подставки для труб, если они значительно превышают расстояние между патронами.

Токарно-фрезерный обрабатывающий центр

Многоцелевой комплекс, объединяющий в себе токарные и фрезерные функции. Имеет фрезерную головку, на которую может быть установлен режущий инструмент.

Головка эта подвижна, может обрабатывать объект как сбоку, по внешней поверхности, так и с торца, по внутренней.

Автомат продольного точения

Предназначен для серийного изготовления и обработки малогабаритных деталей диаметром 1–60 мм, длиной – 5–300 мм.

Автомат устроен следующим образом: в подвижном шпинделе с помощью цанги закрепляется заготовка, резцы же остаются неподвижными или передвигаются по горизонтали; шпиндель вместе с заготовкой подводится поочередно к нужным резцам и обрабатывается.

Многошпиндельные токарные станки

Станки с тремя или более шпинделями, на которых крепятся заготовки для одновременной или поочередной обработки. Используются исключительно на серийных производствах.

Конструкция станков

Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов:

- движение подачи, которое совершает приспособление для резки или сама заготовка;

- движение, посредством которого осуществляется резка.

Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы:

- систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы;

- узел, с помощью которого движение от электродвигателя преобразовывается и передается исполнительному механизму;

- непосредственно сам привод, который может быть электрическим, механическим, пневматическими или гидравлическим.

Какой токарный станок по металлу купить: рекомендации по выбору

Чтобы не зря вложить деньги, нужно знать, как выбрать токарный станок. Для домашней мастерской или гаража подойдёт малогабаритное оборудование с небольшой мощностью. Рекомендации по выбору:

Питание станка. Для домашних условий лучше выбирать модель, которую можно подключить к сети 220 вольт.

Наличие регулировки скоростей вращения шпинделя. Желательно чтобы эта функция присутствовала в выбираемой модели.

Масса до 80 кг. Этого веса будет достаточно для неподвижности станка во время обработки заготовок. Такие машины можно самостоятельно передвигать по мастерской.

Габариты. Размеры оборудования должны быть меньше свободного пространства в помещении

Важно оставить пространство для беспрепятственного доступа к любой части машины.

Наличие гарантии и возможности сдать станок в сервис при поломке.

Литая станина. Она должна изготавливаться из прочных материалов, чтобы выдерживать постоянные нагрузки.

Чтобы узнать устройство оборудования можно посмотреть схему токарного станка. На ней будут указаны ключевые узлы, соединительные элементы и механизмы для настройки.

Маленькие габариты станка

Наиболее популярные модели станков

Домашние мастера для собственного использования выбирают токарные станки по металлу от производителей JET и OPTIMUM. Эти компании считаются наиболее популярными в соотношении цены и качества. Они выпускают модели как для собственных мастерских, так и для заводов. Средняя цена на оборудование JET достигает 150000 рублей. За станок от компании OPTIMUM в среднем придётся заплатить около 250000 рублей.

Классификация станков

В зависимости от геометрических размеров заготовок, которые могут обрабатываться, агрегатные станки классифицируются на три группы. Каждая отличается габаритными размерами станка, его весом и конструкцией унифицированных узлов.

- Группа малогабаритных агрегатных станков. Это группа станков с небольшими размерами пинольных головок. Их мощность колеблется от 0,18 до 0,75 кВт.

- Группа средних станков. У этой группы станков силовые головки имеют плоскокулачковый привод. Мощность подачи колеблется от 1,1 до 3 кВт.

- Группа больших размеров. Такие станки по конструкции имеют гидравлические или электромеханические столы, предназначенные для установки на них шпиндельных узлов.

Агрегатные станки классифицируются и по конструктивным особенностям:

По количеству рабочих позиций классификация осуществляется по следующим признакам:

- Однопозиционные. Конструкция такого агрегатного станка обеспечивает многостороннюю обработку деталей. Обрабатываемая деталь, на этих станках фиксируется в закрепленном неподвижном положении. Силовая головка агрегатного станка может обрабатывать заготовку с одной, двух или трех сторон.

- Многопозиционные. На таком оборудовании заготовки могут обрабатываться в последовательном режиме. На каждом режиме обработка может вестись в трехстороннем режиме.

По расположению инструмента. Силовая головка обеспечивает расположение инструмента по отношению к обрабатываемой детали в вертикальном, горизонтальном или наклонном положении.

По способу крепления и передвижению заготовки классификация разделяет станки на следующие виды:

- станки, у которых столы неподвижные;

- станки с поворотным столом. Модель позволяет передвигаться столу вокруг двух осей (вокруг осей в вертикальной и горизонтальной плоскости);

- станки с возможностью перемещения в 1, 2, 3-х направлениях.

К отдельной группе следует отнести агрегатные станки линейного построения. На этих станках выполняют сверлильные, фрезерные и другие работы, а также нарезать внутренние резьбы. У таких станков нет закрепленного основания. Конструктивно такие станки состоят из рамы, электродвигателя и держателя рабочего инструмента. Рама оснащена направляющими. Заготовка крепится в специальное приспособление.

Многие промышленники требуют от станочного оборудования высокой степени гибкости при совершенной производительности. Этим требованиям удовлетворяют агрегатные станки с ЧПУ, относящиеся к особой классификационной группе.

Обслуживание нефтяных качалок

Специальный персонал нефтедобывающего предприятия выполняет обслуживание станка-качалки. Для удобства его работы конструкторами предусмотрены различные вспомогательные устройства и механизмы. При обслуживании балансира с траверсой и кривошипа на установке устроена специальная площадка, снабжённая системами привода. Операторы, располагаясь на этой площадке, производят управление балансировкой и уравновешиванием станка, проверяют крепление всех узлов кривошипно-шатунного механизма.

Вся кинематика системы привода нефтедобывающей качалки сконструирована для того, чтобы головка станка и кривошип совершала движение в оптимальном ритме и этот режим можно бы было легко перенастраивать.

Функции операторов станков и обслуживающего персонала необходимо разделять. Технический персонал занимается обслуживанием нефтяных насосов во время их интенсивной эксплуатации, в их обязанности входит слежение за рабочими показателями всех механизмов станции и техническое обслуживание насосного оборудования. В случае необходимости они производят и ремонт станков-качалок

Особенно важно в их работе создавать благоприятные режимы функционирования узлов и механизмов станка в моменты возникновения в нём максимальных, пиковых нагрузок

В функции же операторов установок входят обязанности по регулированию самого процесса выкачки нефтяных ресурсов из глубины месторождения, по установке оптимальных режимов работы станка на каждом периоде освоения запасов углеводородов.

Классификация

В зависимости от геометрических размеров заготовок, которые могут обрабатываться, агрегатные станки классифицируются на три группы. Каждая группа отличается габаритными размерами станка, его весом и конструкцией унифицированных узлов.

- Группа малогабаритных агрегатных станков. Это группа станков с небольшими размерами пинольных головок. Мощность пинольных головок колеблется от 0,18 до 0,75 кВт.

- Группа средних станков. У этой группы станков силовые головки имеют плоскокулачковый привод. Мощность подачи колеблется от 1,1 до 3 кВт.

- Группа больших размеров. Такие станки в своей конструкции имеют гидравлические или электромеханические столы. Такие столы предназначены для установки на них шпиндельных узлов.

Агрегатные станки классифицируются также по конструктивным особенностям:

- По количеству рабочих позиций классификация осуществляется по следующим признакам:

- однопозиционные. Конструкция такого агрегатного станка обеспечивает многостороннюю обработку деталей. Обрабатываемая деталь, на этих станках фиксируется в закрепленном неподвижном положении. Силовая головка агрегатного станка может обрабатывать заготовку с одной, двух или трех сторон;

- многопозиционные. На таком оборудовании заготовки могут обрабатываться в последовательном режиме. На каждом режиме обработка может вестись в трехстороннем режиме.

- По расположению инструмента. Силовая головка может обеспечить расположения инструмента по отношению к обрабатываемой детали в вертикальном, горизонтальном или наклонном положении.

- По способу крепления и передвижению заготовки классификация разделяет станки на следующие виды:

- станки, у которых столы неподвижные;

- станки с поворотным столом. Такая модель позволяет передвигаться столу вокруг двух осей (вокруг осей в вертикальной и горизонтальной плоскости);

- станки с возможностью перемещения в 1, 2, 3-х направлениях.

К отдельной классификационной группе следует отнести агрегатные станки линейного построения. На этих станках можно выполнять сверлильные, фрезерные и другие работы, а также нарезать внутренние резьбы. У таких станков нет закрепленного основания. Конструктивно такие станки состоят из рамы, электродвигателя и держателя рабочего инструмента. Рама оснащена направляющими. Заготовка крепится в специальное приспособление. Многие промышленники требуют от станочного оборудования высокой степени гибкости при совершенной производительности. Этим требованиям удовлетворяют агрегатные станки с ЧПУ, которые относятся к особой классификационной группе.

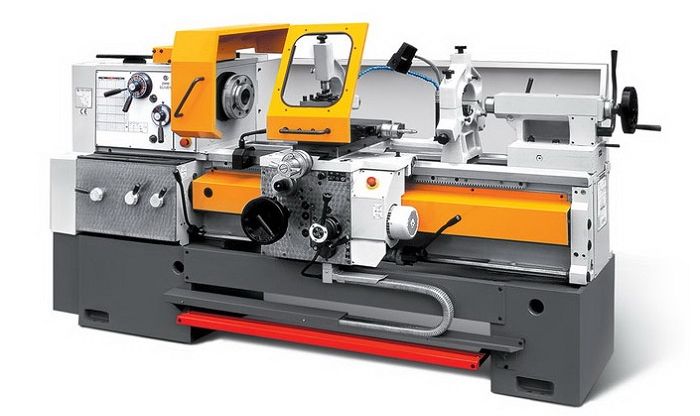

Внешний вид агрегатного станка

Узлы, оснастка и приспособления к металлорежущим станкам

- 16Б20п.070 коробка подач для токарных станков Гомель

- 16Б20п.061 фартук для токарных станков Гомель

- АКП 109-6,3 автоматическая коробка передач

- АКП 309-16 автоматическая коробка передач

- ЭПУ 2-2 электроприводы ЭПУ2-2

УДГ-100 (УДГ Н-100) универсальная делительная головка Ø 200 ЛОМОУДГ-135 (УДГ Н-135) универсальная делительная головка Ø 270 ЛОМОУДГ-160 (УДГ-Д-160) универсальная делительная головка Ø 160 ЛОМОУДГ-200 (УДГ-Д-200) универсальная делительная головка Ø 200 ЛОМОУДГ-250 (УДГ-Д-250) универсальная делительная головка Ø 250 ЛОМО

УГ9321 автоматическая шестипозиционная револьверная головка ГомельУГ9326 автоматическая восьмипозиционная револьверная головка Гомель

Принцип работы

Принцип работы металлообрабатывающих станков с компьютерным управлением заключается в исполнении следующего алгоритма:

- Оператор разрабатывает программу, исходя из которой будет производиться обработка детали.

- Загружает ее в управляющий блок станка.

- В управляющем блоке производится обработка введенных данных. Контроллер подготавливает двигательные команды и направляет их в систему привода.

- Привод, в свою очередь, осуществляет контроль движения и скорости рабочих блоков станка.

- Система обратной связи фиксирует изменения и направляет соответствующие сигналы в блок управляющей системы.

- Полученные данные сравниваются с исходными характеристиками, и если обнаруживаются несовпадения – программа автоматически вносит корректировки в производственный процесс.

- Оператор во время работы станка через дисплей устройства осуществляет наблюдение за рабочим процессом и может вручную корректировать его через пульт управления в ручном режиме в случае необходимости.

Виды станков

Семейство нефтяных качалок представлено на отечественном рынке оборудования большим количеством модификаций. У всех видов станков практически один и тот же принцип работы, но есть и существенные отличия. Наиболее популярны среди нефтяников станки с балансирами, которые относятся к классическому типу добывающего оборудования. В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

Альтернативой классическим станкам являются такие типы станков-качалок, как гидравлические штанговые насосы, закрепляемые на фланце арматуры скважины в самом верху. Штанговые насосы имеют то преимущество перед станками классического типа, что они не требуют при своей установки сооружения мощного фундамента

Особенно важно это свойство штанговых насосов для случаев разработки месторождений в вечной мерзлоте, где заливка любого качественного фундамента сопряжена с большими трудностями. Свайная же установка классических станков не оправдана по экономическим соображениям

Другой особенностью гидравлических насосов является возможность плавно, бесступенчато регулировать длину обсадной колонны. Благодаря этому появляется возможность точного подбора эксплуатационного режима скважины.

Агрегатные станки

Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операций: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом.

Агрегатные станки различают специальные и переналаживаемые, с полуавтоматическим и автоматическим циклами. Станки не требуют большой производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации допускают многократное использование нормализованных деталей и узле при настройке станка на выпуск нового изделия. Однако эти станки мене гибки при переналадке по сравнению с универсальными станками.

Группы

Наибольшее распространение получили агрегатные станки сверлильный, расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

Компановка

На рис. 129 показаны некоторые схемы компоновки агрегатных станков. Основными нормализованными элементами, из которых состоят станки, являются станина /. стойка 6. основание 7, тумба 5 под приспособление 4, многопозиционный стол 9. Силовым органом станков является независимый агрегат силовой головки. Он состоит из самой головки 2 и шпиндельной коробки 5. Головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки; движение подачи осуществляется вместе с корпусом головки или пинолью 10 (рис. 129,в) с насадкой 11.

На рис. 129, показан агрегат, в котором силовая головка состоит из силового стола 8 и силовой головки 2. Стол 8 является независимым узлом с индивидуальным приводом движения подачи. Смонтированная на нем силовая головка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности станка.

Рис. 129 Компановка агрегатных станков

Количество агрегатов

Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависят от назначения станка. Различают станки одноагрегатные (рис. 129,а, б, г, д) и многоагрегатные (рис. 129,в, е), одношпиндельные и многошпиндельные, горизонтальные (рис. 129,я), вертикальные (рис. 129,г, д), наклонные (рис, 129,6, в), смешанные (рис. 129,е), односторонние (рис, 129,а, б, г, д) и многосторонние (рис. 129,в, е).

Количество позиций

На однопозиционных станках (рис. 129,а, б, г) операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках (рис. 129, в, е) обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов; поворотных или с прямолинейным движением.

Виды металлообрабатывающих станков

Оборудование, использующееся в обрабатывающей промышленности и металлообработке, имеет множество разновидностей. От вида станка зависит его конструкция, способ управления и оснастка. По функционалу промышленное оборудование можно разделить на две большие группы:

- Специализированные — машины, выполняющие только одну определённую опцию. Чаще всего, не подлежат перенастройке.

- Многофункциональные (универсальные) — комбинированные станки. Могут выполнять несколько производственных процессов.

Классификация оборудования для обработки металла по типам:

- Отрезные — машины, использующиеся для раскроя металлических листов и разрезания заготовок. К ним относятся ленточнопильные и циркулярные машины.

- Фрезерные — устройства с рабочей поверхностью, на которой закрепляется фреза. На неё передаётся крутящий момент от шпинделя. При вращении фреза снимает слой металла с заготовки. Используются для обработки торцов, сверления отверстий и других операций.

В отдельную группу выделяют оборудование для нарезания наружной и внутренней резьбы. Также можно выделить домашние и производственные аппараты. Первые предназначены для небольших мастерских и гаража, вторые для серийного производства определённых деталей. Остальные группы оборудования для металлообработки будут описаны ниже.