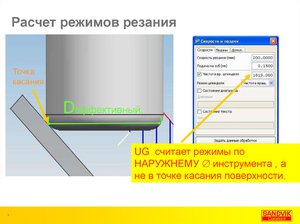

Схема расчета режимов

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

t = (D 1 — D 2)/2,

где D 1 – исходный размер, D 2 – получаемый размер.

Расчет глубины резания начинается после определения типа обработки. Черновым точением удаляется 60% припуска, свыше 2 мм. Получистовым точением удаляется 30% 1- 1,5 мм. А оставшиеся 10% 0,4- 0,8 мм остаются на чистовую обработку.

Подача – это расстояние, которое проходит инструмент за один оборот обрабатываемой заготовки. Для увеличения производительности подачи подбираются максимальными исходя из:

- твердости пластины;

- мощности привода;

- жесткости системы СПИД.

На машиностроительных предприятиях подачи назначаются из таблиц. Так, для чернового точения твердых материалов подача не превышает 1,5 мм/об, а для мягких материалов не более 2,4 мм/об. Для получистового точения подача не превышает 1,0 мм/об.

От чистового точения во многом зависит шероховатость поверхности, поэтому максимальным значением будет S max = 0.25 мм/об. При обработке изделий с ударными нагрузками назначенное значение подачи умножается на понижающий коэффициент 0,85.

Скорость резания при токарной обработке вычисляется по формуле:

V=Cv/(T¹ • t² • s³)·Kv

где Сv — коэффициент, применяемый к обрабатываемому материалу заготовки и инструменту, 1 (x), 2 (y), 3 (m) – показатели степеней, Т — стойкость инструмента, Kv — поправочный коэффициент резания.

Kv зависит от:

- качества обрабатываемого материала;

- материала режущей пластины инструмента;

- поверхностного слоя заготовки.

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

Полученное значение количества оборотов необходимо подобрать из стандартного ряда для станка, на котором производится обработка. Оно не должно отличаться от станочной сетки больше, чем на 5%. После чего производится уточнение скорости резания.

Далее, определяется эффективная мощность резания по формуле:

N э = (Pz · V)/(1020 · 60)

где Pz – тангенциальная сила резания, максимальная нагрузка при точении.

Pz = 10·Cp·t¹·s²·V³·Kp

После определения необходимой мощности рассчитывается потребная мощность станка:

N п = N э /η

где µ — КПД станка, закладывается заводом-изготовителем.

Итоговое значение мощности должно быть меньше мощности электродвигателя главного движения. Это означает, что принятые и рассчитанные значения верны. В противном случае подачу и глубину резания необходимо уменьшить или подбирать станок необходимой мощности.

Механическая обработка металлических заготовок

При механической обработке металла отделяют слой заготовки, в результате чего меняется его форма. Используют ручной инструмент и автоматизированные станки. Независимо от вида оборудования к его режущей части применяется механическое воздействие.

Заготовки обрабатываются на станках разных типов. Существуют следующие виды механического воздействия на металлическую заготовку:

- сверление;

- точение;

- строгание;

- фрезерование;

- шлифование.

Детали, имеющие форму вращения, вытачиваются. Круглые отверстия проделываются методом сверления, а продольные пазы – строгания. На фрезировальных станках можно сделать деталь любой формы. Перед нанесением на черновую заготовку финишного покрытия и для удаления дефектов используют шлифовальное оборудование.

Зачастую при изготовлении отдельных частей металлоконструкций обработку металла производят несколькими методами.

Точение как способ обработки

Токарное дело представляет собой обработку с целью придания цилиндрической поверхности с помощью инструмента при вращении отливки и продвижении резца. Это традиционный довольно простой способ отделки в точении.

Точение представляется как совмещение двух комбинированных движений. Во-первых, это верчение заготовки и, во-вторых, передвижение инструмента. По подбору инструментария, расчету рабочего режима, программированию отделки процесс точения относится к разряду простых процедур. Но форма и материал деталей, тип процесса, условия его выполнения, требования к качеству исполнения, стоимость – этот ракурс разнообразен.

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Оборудование и инструмент

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

- правые;

- левые.

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.

ТАБЛИЧНЫЙ МЕТОД РАСЧЕТА РЕЖИМА РЕЗАНИЯ

ПРИ ТОЧЕНИИ

Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента

1. Выбирают и обосновывают в зависимости от марки обрабатываемого материала марку инструментального материала. Для токарных резцов рекомендуется применять твердые сплавы или минералокерамику, так как они обеспечивают значительно большую производительность обработки по сравнению с быстрорежущими сталями. Статистика показывает, что в металлообрабатывающей промышленности на долю твердосплавного инструмента приходится 70 %объема снятой стружки (табл. П. 1.3, П. 1.4 или ).

2. Выбирают форму заточки передней поверхности резца в зависимости от марки обрабатываемого материала и его прочностных свойств, жесткости технологической системы, характера выполняемой операции и необходимости завивания и дробления стружки.

3. Выбирают размеры поперечного сечения державки резца, исходя из паспортных данных станка. Выбранные размеры округляют до ближайших меньших стандартных размеров, приведенных в справочной литературе или в табл. П. 2.1–П. 2.11.

4. Выбирают геометрические параметры режущей части инструмента (табл. П. 2.1–П. 2.11 или ).

При токарной обработке используются как резцы общего назначения (табл. П. 2.1–П. 2.8), так и резцы с МНП (табл. П. 2.9–П. 2.12).

2.2. Выбор глубины резания и числа проходов

При выборе глубины резания необходимо стремиться снять весь припуск за один проход и лишь при чистовой и отделочной обработке припуск снимается за два и более проходов.

Например, при черновой обработке с шероховатостью поверхности до мкм весь припуск следует снимать за один проход, т.е. . При получистовой обработке от 10 до 40 мкм припуск мм следует снимать за один проход, т.е. . Если же припуск более 2 мм, то обработку производят за два прохода.

При проектировании технологических процессов рекомендуется выбирать значения параметров шероховатости из числа предпочтительных значений, принятых ГОСТ 2789-73 и приведенных в табл. 2.1 или прил. 10.

Таблица 2.1

Предпочтительные значения шероховатости

| Область применения | Значение Rz , мкм | Значение Rа , мкм |

| Отделочная и доводоч-

ная обработка |

0,025 | — |

| 0,05 | 0,012 | |

| 0,1 | 0,025 | |

| 0,2 | 0,05 | |

| 0,4 | 0,1 | |

| 0,8 | 0,2 | |

| Чистовая и получистовая

обработка |

1,6 | 0,4 |

| 3,2 6,3 12,5 | 0,8 1,6 3,2 | |

| 25,0 | 6,3 | |

| Предварительная

(черновая) обработка |

50 | 12,5 |

| 100 | 25 | |

| 200 | 50 | |

| 400 | 100 |

2.3. Выбор подачи

Подача назначается с учетом требований к шероховатости обработанной поверхности, радиуса при вершине резца r

, марки обрабатываемого материала, жесткости технологической системы (табл. П. 3.1–П. 3.11 или ).

Величина подачи уточняется по станку; берется ближайшая меньшая подача.

Выбранная величина подачи проверяется по прочности пластинки твердого сплава или минералокерамики, для чего находится тангенциальная составляющая силы резания Рz

при выбранном режиме резания и сопоставляется с силой резания, допустимой прочностью пластинки для заданных условий обработки. Если фактическая силаРz не превышает допустимой, то подача выбрана правильно, в противном случае выбранную подачу необходимо уменьшить.

2.4. Расчет скорости резания

Скорость резания (м/мин): при наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле

, (2.1)

а при отрезании, прорезании и фасонном точении – по формуле

. (2.2)

Среднее значение стойкости Т

при одноинструментальной обработке 30–60 мин. Значения коэффициентаСV показателей степених ,у иm приведены в справочной литературе , табл. П. 3.12.

Коэффициент КV

является произведением коэффициентов, учитывающих влияние материала заготовкиК МV , состояния поверхностиК ПV , материала инструментаК ИV , СОТСКV СОТС (табл. П. 3.12–П. 3.20, П. 9.1–9.7).

При многоинструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициенты К

ТИ иК ТС, угол в плане резцовК φ и радиуса при вершине резцаКr , табл. П. 3.19.

Оптимальную скорость резания V

0 при точении выбирают из или подсчитывают по формулам (1.1–1.7).

После окончательного выбора или расчета скорости резания, с учетом всех поправок, произвести сравнительный анализ их величин и в дальнейших расчетах использовать наибольшую из них.

Определяют число оборотов шпинделя

, об./мин, (2.3)

где D

– диаметр обрабатываемой поверхности, мм.

Число оборотов шпинделя уточняется по станку (для универсального оборудования) и рассчитывается уточненная скорость резания.

Какой инструмент использовать

Такой, что обеспечит:

- • необходимую форму и геометрические параметры заготовки;

- • достаточное качество готовой поверхности;

- • технологичность и безопасность процесса выпуска;

- • минимальные энергетические затраты при хорошей производительности;

- • экономичный расход дорогих и/или редких материалов;

- • ремонтопригодность изделия.

Выше мы уже писали, что длина обработки (резания) и подача на оборот при точении зависят лезвия, поэтому его тоже нужно рассмотреть подробнее. Сделаем это прямо сейчас, сгруппировав все разнообразие вариантов по главным признакам и выделив их особенности.

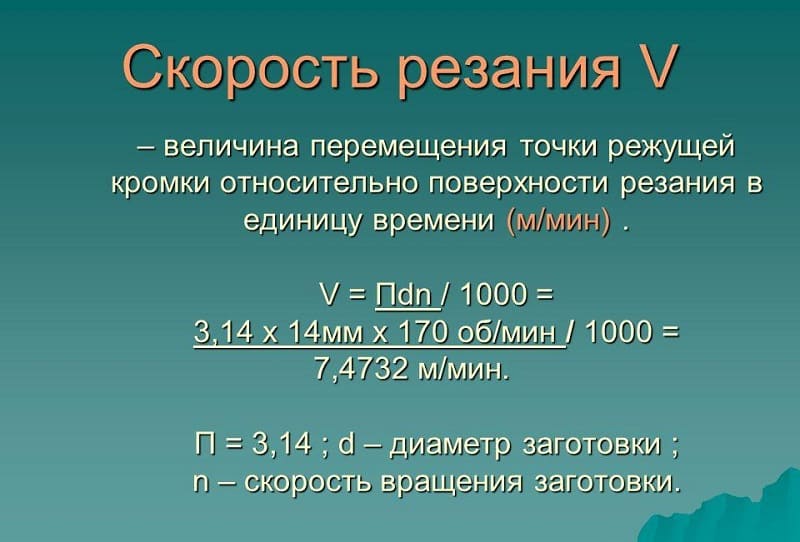

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

, м/мин, м/с,

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

V = Lm(К=1)/1000,

где L – расчетная длина хода инструмента; m – число двойных ходов инструмента в мин;К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость

– один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

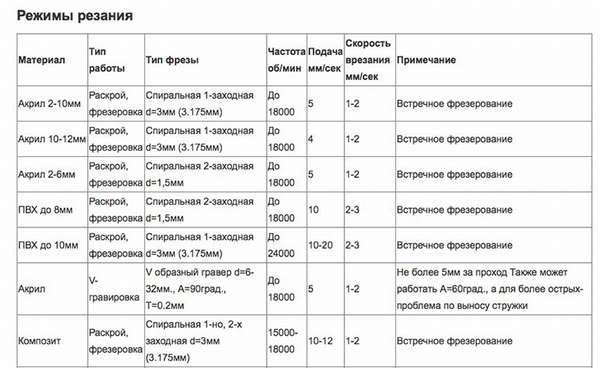

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.

Сверление

На токарном станке обрабатывается большое количество самых разнообразных деталей. Почти на каждой из них имеются отверстия различного предназначения. В одних случаях сверление отверстий предусмотрено конструкторской мыслью для создания сборочной единицы, узла. Другие варианты сверления обеспечивают решение функциональных задач.

Режущей частью (сверлом) вращающегося механизма можно получить отверстия определенных параметров (глубины, диаметра, сечения). Этот рабочий момент проводится с конкретной задачей:

- подготовить отверстия для резьбы, для растачивания;

- технологические отверстия для расположения электропровода, крепежных ингредиентов;

- для закладки взрывчатки при горнодобывающих мероприятиях;

- как метод разрушения конструкций.

В зависимости от цели и назначения отверстия делают на токарном станке на площадке сплошного материала или обрабатываются, доводятся до конечных параметров уже имеющиеся отверстия. Станок, производящий операцию сверления характеризуется показателями:

- производительностью;

- качеством и безопасностью отделки;

- условиями работы;

- точностью выполнения функции.

Чтобы успешно заниматься режимами работы станков с программным управлением, необходим компьютер, способный определять нужные данные:

- нижнюю градацию предельно допустимых оборотов в 1 минуту;

- данные по классификации режущих механизмов – всевозможных фрезерных инструментов (торцевых, червячных, конических и др.);

- сообщения о прочности исходных материалов на изгиб;

- своевременное уведомление о степени износа;

- информацию о состоянии стружки (утончении);

- вероятность произведения расчета мощности в нескольких режимах.

Применение современного оборудования позволяет сделать надежные расчеты и работать в нужных режимах с высокой отдачей, хорошим коэффициентом полезного действия.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки

И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

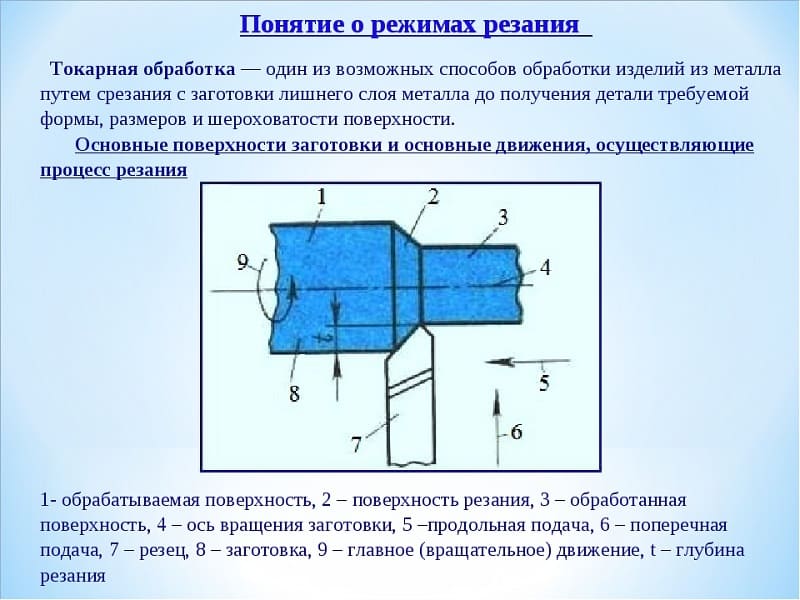

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Схема расчета режимов

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

t = (D 1 – D 2)/2,

где D 1 – исходный размер, D 2 – получаемый размер.

Расчет глубины резания начинается после определения типа обработки. Черновым точением удаляется 60% припуска, свыше 2 мм. Получистовым точением удаляется 30% 1- 1,5 мм. А оставшиеся 10% 0,4- 0,8 мм остаются на чистовую обработку.

Подача – это расстояние, которое проходит инструмент за один оборот обрабатываемой заготовки. Для увеличения производительности подачи подбираются максимальными исходя из:

- твердости пластины;

- мощности привода;

- жесткости системы СПИД.

На машиностроительных предприятиях подачи назначаются из таблиц. Так, для чернового точения твердых материалов подача не превышает 1,5 мм/об, а для мягких материалов не более 2,4 мм/об. Для получистового точения подача не превышает 1,0 мм/об.

От чистового точения во многом зависит шероховатость поверхности, поэтому максимальным значением будет S max = 0.25 мм/об. При обработке изделий с ударными нагрузками назначенное значение подачи умножается на понижающий коэффициент 0,85.

Скорость резания при токарной обработке вычисляется по формуле:

V=Cv/(T¹ • t² • s³)·Kv

где Сv – коэффициент, применяемый к обрабатываемому материалу заготовки и инструменту, 1 (x), 2 (y), 3 (m) – показатели степеней, Т – стойкость инструмента, Kv – поправочный коэффициент резания.

Kv зависит от:

- качества обрабатываемого материала;

- материала режущей пластины инструмента;

- поверхностного слоя заготовки.

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

Полученное значение количества оборотов необходимо подобрать из стандартного ряда для станка, на котором производится обработка. Оно не должно отличаться от станочной сетки больше, чем на 5%. После чего производится уточнение скорости резания.

Далее, определяется эффективная мощность резания по формуле:

N э = (Pz · V)/(1020 · 60)

где Pz – тангенциальная сила резания, максимальная нагрузка при точении.

Pz = 10·Cp·t¹·s²·V³·Kp

После определения необходимой мощности рассчитывается потребная мощность станка:

N п = N э /η

где µ – КПД станка, закладывается заводом-изготовителем.

Итоговое значение мощности должно быть меньше мощности электродвигателя главного движения. Это означает, что принятые и рассчитанные значения верны. В противном случае подачу и глубину резания необходимо уменьшить или подбирать станок необходимой мощности.