Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Процесс литья

При накоплении в нижней части печи достаточного количества жидкого металла пробивают леток, и раскаленная масса льется в ковш, из которого и производится непосредственно литье чугуна в формы. Инструмент для разливки — ковш, имеет внизу отверстие с пробкой. Через него производится заливка мелких деталей. Для габаритных тяжеловесных отливок, когда надо быстро заполнить форму, могут использовать носик в верхней части ковша, наклонив его с помощью крана.

Подготовка моделей

Модели изготавливаются из различных материалов. Для изготовления малых партий и единичных заготовок крупногабаритных деталей используют дерево. Модель повторяет наружную форму детали с припусками на усадку. В места расположения отверстий вставляют стержни из формовочной смеси.

В качестве материала для изготовления моделей используют:

- воск;

- гипс;

- пластмассу;

- пенопласт.

Для изготовления больших партий отливок, начиная с нескольких сотен, со сложной конфигурацией используют изготовленные на станках ЧПУ и другом оборудовании модели из бронзы, латуни, алюминиевых сплавов. В результате получается отливка с большой точностью наружных размеров, не нуждающаяся в обработке.

Формовка

Модель вставляют в металлическую форму, и оставшееся пространство заполняют песчано-глиняной смесью. Для получения плотной оболочки смесь уплотняют на вибростендах или утрамбовывают ручным пневмоинструментом.

Большие формы заполняют в несколько этапов, подсыпая смесь. Затем модель вынимают. Поверхность формы обрабатывают антипригарным составом и сушат.

![]()

Металлическая форма

Заливка металла

Формы выставляют в один ряд на специально подготовленное место. Над ними устанавливаются литники для заливки. Ковш заводится над формами и быстро заполняет их. Если чугун льется долго, отливки будут неравномерно охлаждаться, могут образоваться расслоения металла внутри.

Завершающие операции

После заливки формы остаются в яме для равномерного остывания на 12–60 часов. Продолжительность процесса зависит от наибольшего сечения отливки.

Остывшую форму достают, освобождают деталь от формовочной смеси и вместе накопителями и прибылями помещают в термическую печь на отжиг. Металл нагревают до 800⁰–900⁰, в зависимости от массы отливки и марки чугуна. Затем выдерживают при заданной температуре несколько часов. Чугун вместе с печью медленно остывает до 300⁰. Затем отливку достают, и охлаждение продолжается на воздухе.

После отжига структура чугуна выравнивается, снимаются напряжения. Теперь обрезаются технологические надставки и другие элементы. Производится зачистка поверхности от остатков формовочной смеси, окалины.

Где продавать изделия из бронзы

Изделия из бронзы, выполненные в домашних условиях, ценятся выше заводской продукции. Небольшие масштабы позволяют получать качественные отливки. Это небольшие фигурки или скульптуры знаменитых людей.

С целью получения прибыли можно заниматься выполнением работы на заказ. Продажа готовой продукции организовывается через специализированные магазины. Вариантом реализации является реклама в интернете. При расширении производства к распространению привлекаются посредники. Начинается продажа оптовыми партиями.

Организация литья бронзы в домашних условиях требует больших вложений. Однако такая продукция востребована. Правильно спланированное производство быстро окупается.

История и суть технологии

С металлом человечество познакомилось очень давно, но самые ранние попытки получения отливок из него, скорее всего, берут начало в четвёртом тысячелетии до н. э. Такие предположения позволяют делать археологические находки на Ближнем Востоке. Согласно исследованиям, первые формы, заполненные жидким металлом, были простыми углублениями в открытом грунте.

Значительного прогресса в точности и качестве отливок мастерам древности удалось добиться не сразу. Приблизительно вторым-третьим тысячелетием до нашей эры датируются первые сохранившиеся артефакты, которые можно отнести к скульптурному жанру. В этот период литьё становится не только предметом ремесла, но и способом создания произведений искусства высокого уровня.

Суть технологии заключается в свойстве расплавленного металла (как и любой другой жидкости) заполнять сосуд, в который его вылили. После остывания готовая отливка становится точной геометрической копией пустот в ёмкости. Основные этапы упрощённо выглядят так:

- Изготовление скульптором оригинальной модели из пластичных неметаллических материалов.

- Приготовление материалов для формования, создание литейной формы по оригиналу.

- Плавление металла, заливка его в форму, остывание.

- Освобождение готового изделия от формы, очистка и механическая обработка.

Завод чугунного литья

Московский литейный завод по изготовлению чугунного литья использует разные технологии для производства качественной продукции из чугуна. Основные из которых – литье в землю и литье по готовым выплавляемым моделям

Чугунолитейный процесс достаточно трудоемкий и кропотливый, здесь важно правильно выполнить все этапы и соблюдать последовательность

Если завод крупного чугунного литья взял заказ на изготовление заготовок и элементов, необходимых в машиностроительной области, то принцип действия таков. Сначала расплавленный металл помещают в форму, в которой установлена определенная заготовка. Далее металл охлаждается, твердеет, и приобретает ту форму, в которую был залит в расплавленном виде. В результате вы получаете готовые отливки высокого качества, которые будут долговечны и надежны. Для изготовления отливок могут использоваться разнообразные способы:

- Центробежное литье

- Литье по выплавленным моделям

- Литье в песчаные формы

- Литье под давлением.

Изготовление чугунного литья

Чугун – исходный материал, необходимый для изготовления стали в мартеновских печах. Ранее количество производимого чугуна свидетельствовало об экономической силе страны. В Москве качественно и профессионально осуществляет литейное производство – чугунное литье завод «Московский литейный завод». Специалисты с достойным опытом работы могут выплавить любую композицию разной степени сложности в несколько этапов. Главные из которых:

- Подготовительный (разрабатывается эскиз и модель будущего изделия)

- Создание формы для отливки метала

- Расплавка чугунных слитков

- Отливка расплавов в заранее подготовленные формы

- Извлечение отливок и их дальнейшая финишная обработка.

Есть несколько распространенных технологий изготовления моделей и заготовки форм. Среди них выделяют основные методы чугунного литья:

Литье в землю – этот метод подразумевает литье металла в глиняно-песчаные формы. Вовнутрь формы опускается модель будущей готовой конструкции, которая полностью повторяет ее форму. Только модель должна быть по габаритам чуть больше размера литейной усадки

Глиняно-песчаный раствор утрамбовывается и уплотняется, полностью прилегая к модели.

ВАЖНО ЗНАТЬ: чугун в форму помещается через специально оборудованные отверстия, называющиеся литники.

В гипсовые формы – изготовленные из других затвердевающих примесей.

В оболочковые формы

Литье в кокиль – этот метод подразумевает литье в металлические надежные формы

По выплавляемым заготовкам

Литье под давлением

Литье по газифицируемым моделям.

Московский литейный завод изготавливает чугунное литье в доменных печах. После того, как происходит расплавление сплава и отбора примесей, чугун отливается в специальные формы, которые называются изложницы. В результате – получаются слитки, содержащие чугун, готовые к дальнейшей обработке. Финишная прямая – изготовление из отливок разнообразной готовой продукции.

Виды литейных моделей и их свойства

В самом простом случае в качестве модели для литья в землю используют оригинал изделия. Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок.

Обычно же делают модель (или макет) — масштабную копию будущего изделия, увеличенную на значение литейной усадки.

Модель для литья в землю

Материалы для моделей должны легко формоваться для придания нужной конфигурации и легко обрабатываться для передачи деталей рельефа. Традиционно их изготовляют из дерева, воска, гипса и металлов. Не так давно стали использовать также различные пластики. Печатают их и на 3D-принтерах.

Основные свойства моделей:

- Прочность — необходима при трамбовке земли, чтобы сохранить конфигурацию изделия и его размеры.

- Легкость вынимания из формы. Поверхность макета тщательно обрабатывают, покрывают особой смазкой. При сложной конфигурации используют разборную модель.

- Легкоплавкость и испаряемость (в случае выплавляемых/ выжигаемых моделей)

По сложности конструкции различают следующие виды моделей:

- Цельные

- Разъемные

- С отъемными частями

- Для пустотелых отливок

Цельные модели

Применяются для несложных изделий, без заметных выступов и впадин. Извлечение такого макета в ходе формовки не вызывает затруднений.

Цельные модели

Используются для макетирования простых деталей, а также барельефов, постаментов и других простых художественных отливок.

Разъемные модели

Применяются для литья сложной геометрии, со значительным рельефом поверхности, обычно линия разъема проходит по плоскости симметрии детали. Модели для таких изделий делают из двух и более составляющих, которые формуются в разных опоках

Для литья в землю очень важно, чтобы части макета не сместились друг относительно друга. Для этого при изготовлении подмодели ее снабжают шипами и отвечающими им пазами

Пары пазы-шипы и фиксируют компоненты во время формовки.

Разъемные модели

Для литья в землю изделий с особо сложной пространственной конфигурацией применяют макеты с отъемными частями. Так, для вазы ручки не дадут извлечь модель из формы. Поэтому их изготовляют из дерева повышенной плотности из двух или более частей. Ручки извлекаются внутрь полости, в начале нижние их части, а за ними — и верхние. Чтобы получить полость в изделие, используют специальную часть формы, называемую стержнем. К материалу для стержней предъявляются особые требования — он каждой стороной прикасается к поверхности отливки, поэтому их делают из прочных сортов дерева. Стержень должен легко выходить из отливки.

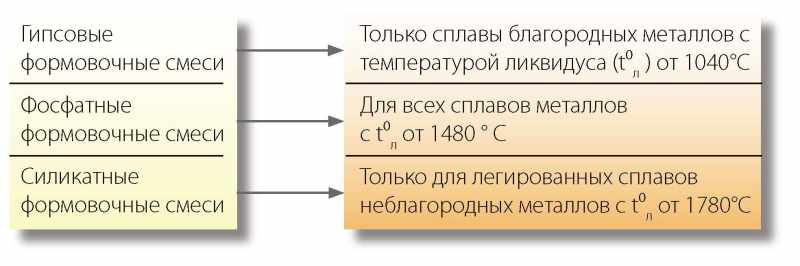

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

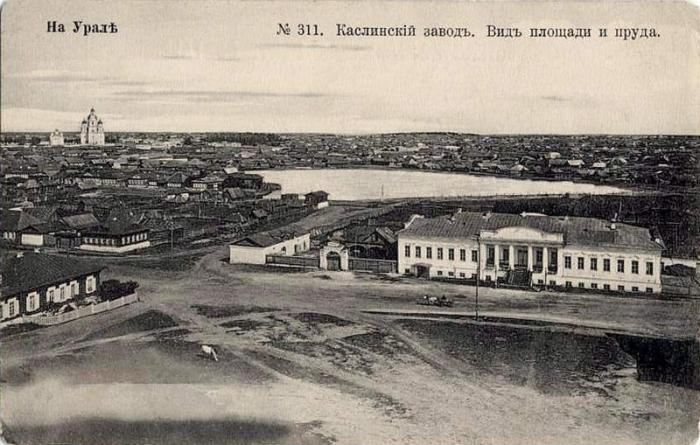

История возникновения промысла

Началась история Каслинского промысла на Южном Урале, где в середине 18 века богатый купец из Тулы Яков Коробков построил в городе Касли завод по производству железа и чугуна на богатых залежах железной руды и уникального формовочного песка. Спустя пять лет завод был продан богатейшему горнозаводчику тех времен князю Демидову, который в свою очередь его продал купцу Льву Расторгуеву. Именно во времена его руководства, когда на завод были привлечены новые талантливые художники, скульпторы, чеканщики и формовщики, каслинское чугунное художественное литье получило широкую известность и популярность.

(Григорий Зотов — уральский мастеровой и заводской управляющий )

Новым управляющим завода был назначен Г. Зотов, который в 1824 внедрил новую для всех металлургических русских заводов немецкую технология литья, чем способствовал становлению художественного чугунного литья. Немецкая технология литья в песчаные формы была быстро освоена и даже усовершенствована, в дальнейшем успешно применялась при отливке скульптур, бюстов и композиций из чугуна. Именно тогда в продукции завода стали появляться изделия, выполненные методом художественного литья: различные решетки, котлы, рукомойники, чаши, первые скульптуры и фигуры из чугуна, садовая мебель, лестницы и ограды.

(Каслинские изделия малых форм)

В 50-70-е годы 18 века появились самые первые малые скульптурные формы каслинского литья небольшого размера, так называемого «кабинетного» вида (выделяли еще бытовое, архитектурное и мемориальное). Основными особенностями стиля каслинского литья называют наличия четкости силуэтов, тщательной проработки элементов, тончайшая передача фактуры различных материалов, высокое качество матовой окраски.

(Каслинский завод)

Художественная безукоризненность и высокая степень эстетичности каслинских чугунных шедевров объяснялась специалистами в этой сфере несколькими причинами. Это использование высококачественного чугунного материала, передававшего тончайшие детали, особая неповторимая уникальность каслинских формовочных песков и, конечно, непревзойденное мастерство заводских литейщиков, граверов и чеканщиков, настоящих мастеров и художников своего дела, которые смогли превратить грубый и твердый как камень чугун в податливую массу, способную творить настоящие чудеса.

(Рабочие Каслинского завода)

На заводе в Каслях отливались из чугуна работы лучших как отечественных, так и зарубежных скульпторов того времени, там же была открыта художественная школа, где опытнее наставники учили подмастерьев рисовать, лепить, заниматься формовкой и чеканкой чугунного литья. В начале ХХ века на всемирной выставке в Париже продукция Каслинского чугунолитейного и железоделательного завода, которая, кстати, размещалась в удивительно красивом, ажурном павильоне из чугуна в византийском стиле, была очень высоко оценена экспертами и получила заслуженную награду – большую золотую медаль «Гран-при».

Сталь и всё о стали

Процесс получения отливки состоит в том, что с помощью модели отливаемого изделия различных приспособлений и инструментов из смеси формовочных материалов, называемой формовочной смесью, изготоаляют литейную форму. В форму заливают расплавленный металл, из которого необходимо получить отливку. Жидкий металл заполняет полость формы и остывает в ней, получается отливка желаемых очертаний.

В зависимости от требований, предъявляемых к отливкам, их изготовляют из чугунов, бронз» латуней и других сплавов. Наиболее сложным и продолжительным в производстве отливок является процесс изготовления литейной формы. Процесс изготовления такой формы называют формовкой, а рабочего, занятого изготовлением литейных форм, — формовщиком.

В зависимости от сложности и размеров отливок, формовочной смесн, применяемой для изготовления литейной формы, способа формовки и степени механизации процесса формовку подразделяют на формовку по-сырому (форму заливают в сыром состоянии), по-сухому (форму заливают после ее сушки), по модели, по шаблону, в почве и в опоках, ручную и машинную.

Литейный цех и технологический процесс производства отливок На предприятии литейным цехом называют цех, в котором получают отливки — металлические изделия или нх части в специально изготовленных литейных формах путем их заливки расплавом необходимого металла.

Производство отливок представляет собой сложный процесс, состоящий из ряда технологических операций, для выполнения которых литейный цех имеет несколько отделений. 1. Модельное отделение для изготовления моделей отливаемых изделий, литниковых систем, шаблонов. В модельном отделении располагаются оборудование, механизмы и приспособления, необходимые для выполнения работ по изготовлению моделей.

2. Отделение подготовки формовочных материалов н приготовления формовочных смесей. В отделении два участка. На первом участке подготовляют материалы для приготовления формовочных смесей с использованием сушильных установок, бегунов, механических сит, магнитных и электрических сепараторов и другого оборудования. На втором участке, оборудованном смесителями н машинами для разрыхления смесей, из материалов готовят формовочные и стержневые смеси.

3. Формовочное отделение цеха художественного лнтья, предназначенное для изготовления литейных форм. Оно имеет несколько участков: а) участок изготовления литейных форм по-сырому для ажурных отливок; б) участок изготовления форм, заливаемых после сушки, приспособлен для кусковой формовки форм для кабинетных литых изделий; в) участок скульптурного литья, предназначенный для кусковой формовки в опоках, кессонах, по металлическим, гипсовым и восковым моделям; г) участок архитектурного литья, оборудованный формовочными машк-нами, подъемно-транспортными механизмами и имеющий плац для формовки по шаблону н в почве.

4. Стержневое отделение для изготовления стержней, применяемых для получения пустотелых изделий. 5. Плавильное отделение, оборудованное печами для плавки металлов, механизмами и приспособлениями для заливки форм. 6. Отделение выбивки, оборудованное установками и механизмами длн выбивки отливок из форм.

7 Отделение обрубки и очистки для очистки отливок от формовочной смеси и ее пригара, удаления следов литниковых систем, выпоров и прибылей Во многих цехах художественного литья в последние годы появилось новое отделение, технологическое оборудование которого предназначено для получения отливок по выплавляемым моделям.

Итак, чтобы получить отливку, необходимо изготовить модель, опоку, подготовить инструменты, формовочные материалы, приготовить формовочную и стержневую смеси, затем из них изготовить литейную форму и залить ее расплавленным металлом. После остывания металла по выбранному режиму форму надо выбить из опоки, поверхности отливки очистить от пригоревшей смеси.

Общие свойства чугуна

Чугун производят в доменных печах. Температура нагрева от горения газа и угольной пыли повышается. В результате получают 2 типа высокоуглеродистых сплавов:

- передельный,

- литейный.

Передельный сплав, в основном белый, очень твердый. Он содержит углерод в связанной форме, на изломе зерно белого цвета. Очень твердый, режущим инструментом не обрабатывается. Используется как основное сырье для получения сталей различных марок.

Остальные виды чугуна: серый, ковкий, высокопрочный. Они имеют высокую жидкотекучесть, используются для изготовления деталей методом литья в формы с последующей обработкой резанием. Твердость значительно выше, чем у незакаленных сталей. Высокое сопротивление стиранию. К недостаткам относится хрупкость, низкий предел сопротивления на изгиб и кручение.

При обработке чугуна резанием на малой подаче и скорости получается поверхность с высокой чистотой. Размеры с точностью до 0,02 мм.

Производство чугуна

При запуске доменной печи в нее послойно засыпают кокс и агломерат — обогащенная железная руда с флюсом. Снизу через форсунки вдувается кислород, подогретый газ. В процессе сгорания угля происходит химическое превращение его в двуокись углерода CO2, затем в окись — CO, которая окисляет железо, выделяя его из руды и делая твердым.

Доменный процесс непрерывный. Руда и флюс добавляются регулярно. Когда скапливается определенное количество чугуна, его выпускают в ковш, затем разливают по формам. Жидкий шлак предотвращает окисление расплавленного металла. Его сливают после чугуна через леток, расположенный выше, и вывозят за пределы цеха. В дальнейшем используют как сырье для производства цемента и в строительстве.

Преимущества чугунного литья

Изготовление деталей из чугуна стоит значительно дешевле, чем сделать аналогичные изделия из стали или бронзы. Повышенное содержание фосфора делает чугун жидкотекучим. Он легко заполняет все пустоты в форме, включая мелкие элементы. По красоте и разнообразию чугунные решетки выглядят лучше кованых. Они устойчивы к влаге, не требуют регулярного ухода.

Литье из чугуна имеет самые разные формы, может длительное время находится в воде и земле, невосприимчивы к низким температурам. Изготовление труб и фитингов, муфт, вентилей имеет простую технологию,по сравнению с другими материалами.

Усадка чугуна во время остывания практически отсутствует. Это позволяет делать отливки с минимальными отходами: малыми прибылями, без накопителей. Обработка деталей сводится к проточке посадочных мест.

Чугунные втулки ставятся в подшипники скольжения на низкооборотистые валы. Имея высокую износостойкость стиранием, они служат дольше шарикоподшипников и стоят в несколько раз дешевле.

Это интересно: Вольфрамовые электроды для аргонодуговой сварки по цветам — описываем со всех сторон

Литье чугуна в домашних условиях

Литьё чугуна

в землю является экономически недорогим и простым процессом, который используют на протяжении более 500 лет.

Таким образом отливаются формы массой до 200 тонн, один из прекрасных примеров литья чугуна в землю – это отлитая в 1586 году «Царь пушка». На данный момент литьё в землю используется в машиностроении, станкостроении, автомобилестроении.

Многие памятники так же были изготовлены этим способом. У литья в землю есть свои преимущества и недостатки, которые будут рассмотрены ниже.

Модели для литья в землю

Чтобы получить готовое изделие, предварительно изготавливается модель, которая в точности повторяет будущее изделие. Обязательное условие при литье чугуна в землю – это превышение размера модели на процент усадки чугуна.

Дело в том что расплавленные металлы имеют свойство расширятся, а при охлаждении масса металла уменьшается в объёме, то есть, говоря по-другому – металл имеет усадку.

Чтобы готовое изделие имело точный размер, модель делают большего размера с учётом будущей усадки.

Модели для литья могут быть разборные, полнотелые, пустотелые, с разными дополнительными съёмными частями. Для художественного литья используют выплавляемые модели, либо выжигаемые (из пенонаполненного пластика). Несложные художественные формы изготавливают по неразборным моделям ( часто односторонним, плоским).

Пустотелые отливки изготавливают с применением стержней, которые устанавливают в формы. Стержни формируют в будущей отливке полости и глубокие выемки.

Таким образом изготавливали крупные памятники, полости внутри позволяют экономить металл и получить более качественную отливку.

Дело в том что меньший слой металла имеет меньшую усадку, что положительно сказывается на качество получаемой поверхности, уменьшает количество раковин и других браков отливки.

Модели для литья чугуна в землю изготавливают из различных материалов, для этого используют дерево, пластик, различные легкоплавкие материалы, пенопласт. Так же модели изготавливают из металлов – чугуна, бронзы, латуни, алюминия.

В этом случае модели получаются наиболее качественные, выполненные с высокой точностью.

Обработку моделей производят любым подходящим инструментом, то есть, используются фрезеровочные, токарные, точильные станки, а так же, как было упомянуто выше, многофункциональные роботизированные станки с ЧПУ. В последнее время для изготовления особо сложных моделей, применяются 3D принтеры. Они с максимальной точностью позволяют реализовать реальную модель, спроектированную в программе моделирования.

Опоки для отливки

Опока для отливки – это ёмкость (ящик, коробка), которая предназначена для изготовления самой литейной формы из модели. Форма в опоке формируется из нескольких полуформ. Выплавляемые модели позволяют изготавливать неразборные формы, которые после заливки и остывания металла просто разбиваются.

Формы в опоке могут быть многоразовые или одноразовые. Как правило, формы для литья изготавливают одноразовые. Раньше отливки особо крупных размеров использовали в качестве опоки саму землю. То есть, форма для литья формировалась непосредственно в слое земли.

Сейчас в качестве опоки используются ящики из металла и немного реже из дерева.

Стержни для литья

Стержни в форме для литья необходимы, чтобы формировать в отливках полости разного объёма, размера и длины. Стержни подвергаются воздействию расплавленного металла, поэтому они должны выполняться из газопроницаемых, прочных, термостойких материалов.

В зависимости от размеров отливки, заливаемого металла, свойств сплава, для стержней используют специально подобранные смеси. В основном стержни делают из смесей кремнезёмистых элементов, песка, графита, каолина, шамота.

Стержни могут быть изготовлены с внутренними полостями, таким образом, в эти полости будут удаляться образующиеся при литье чугуна газы. Так же наличие полостей в стержнях позволяет легче их удалить из уже готового изделия. Для примера можно привести литьё чугунных батарей.

В этом изделии внутренняя полость, образуемая с помощью стержней определённой формы, имеет внутренние пустые пространства. Без наличия полостей в стержнях, удалить их будет проблематично.

Формовка для заливки

Формовка формы (тут немного технической тавтологии) производится разными способами. Если изделие несложной формы, то формовку выполняют заливкой (либо заполнением) формовочной смесью.

Этапы художественного литья из бронзы

Для того чтобы качественно выполнить литье из такого металла, как бронза, необходимо придерживаться определенной последовательности действий. В первую очередь следует отразить в эскизе форму изделия, которое планируется отлить из бронзы. На базе эскиза, над созданием которого на современных предприятиях работают профессиональные художники и дизайнеры, специалисты создают чертеж, в котором точно отражены все размеры будущей отливки. Именно чертеж является базой для изготовления точной модели, которую используют для производства литейной формы.

Для создания модели изделия, которое будет в дальнейшем изготавливаться из бронзы методом литья, могут использоваться различные материалы, в частности:

- слоновая кость;

- древесина (при этом преимущество отдается таким сортам данного материала, как сосна, ольха, бук, липа);

- гипс;

- различные виды полимерных материалов.

Полости восковой модели будущей статуэтки заполняются глиной, которая будет удаляться после отливки

Чтобы поверхность модели была максимально гладкой, ее грунтуют, шпаклюют и покрывают несколькими слоями лака. При изготовлении литейной модели могут быть использованы не только разные материалы, но и различные конструктивные подходы. Так, модели могут быть:

- разъемными (это сложные конструкции, состоящие из нескольких составных элементов, которые могут соединяться между собой по плоским или сложным поверхностям);

- неразъемными (модели монолитного, наиболее простого типа, чаще всего используемые для выполнения литья в домашних условиях);

- специальными (сюда относятся скелетные или формовочные шаблоны, используемые в тех случаях, когда необходимо сделать литейную форму для изготовления предметов, отличающихся сложной конфигурацией).

Наиболее продолжительной стадией литья из бронзы является формовка – изготовление литейной формы

В таком технологическом процессе, как литье, выполняемое из бронзы и любого другого металла, литейная форма играет решающую роль. Именно в такую форму, внутренняя полость которой должна в точности повторять отливаемое изделие, заливается расплавленный металл, в ней же он и остывает, формируя готовую отливку. Литейные формы, применяемые как в производственных, так и в домашних условиях, могут быть одно- или многоразовыми, что определяется не только материалом, из которого они изготовлены, но и особенностями их конструктивного исполнения.

Для того чтобы спрессованная и застывшая смесь, из которой изготавливается литейная форма, не разрушилась в тот момент, когда на нее начинает воздействовать расплавленный металл, ее помещают в специальные приспособления, которые называются опоки.

Опоку часто делают из фанеры или древесины

Размер таких опок, которые также могут быть одно- и многоразовыми, целиком и полностью зависит от геометрических параметров будущего изделия. В опоках, которые обычно изготавливают из металла, проходит как создание литейной формы, так и само литье.

![Чугун [1982 одноралов н.в. - скульптура и скульптурные материалы]](http://mehanik35.ru/wp-content/uploads/4/6/6/466316bd9cdb675f4b0437bb27770f47.jpeg)