Этапы волочения

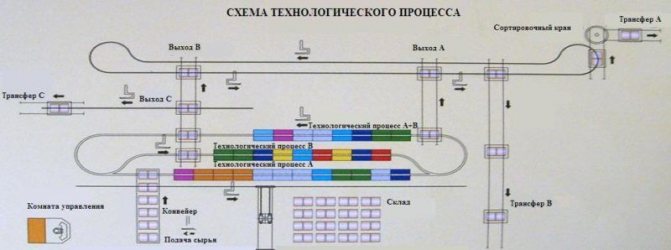

Технология производства проволоки разделена на пять этапов.

Этап №1

Процедура травления с целью удаления поверхностного слоя материала – окалины, которая мешает волочению:

Травление металла в непрерывном травильном агрегате

Травление металла в непрерывном травильном агрегате

- Подготовка поверхности: обезжиривание, шлифование, полировка, вырезание бракованных участков.

- В окалине присутствуют сложные соединения других элементов, поэтому исходное сырье подвергают химической или механической обработке.

- Выбор метода травления зависит от природы металла. Удаление окалины производят фосфорной, соляной, азотной, плавиковой или серной кислотой, нагретой до 50 0C.

- Обрабатываемую поверхность очищают от продуктов травления. Это промывка заготовок с помощью специального растворителя или воды.

- После процедуры металл должен приобрести матовый оттенок.

- Сушка проволоки в течение часа при температуре 75–100 0C. Для этого используют специальные станки с сушильными камерами.

Этап №2

К термической относят процессы

К термической относят процессы

Термическая обработка проводится для того, чтобы заготовку сделать полумягкой, с мелкозернистой структурой, свободной от внутренних напряжений. Металл нагревают до определенной температуры, некоторое время выдерживают в таких условиях, охлаждают.

Отжиг изменяет свойства материала и облегчает процесс волочения проволоки. Скорость нагрева зависит от теплопроводности металла. Быстрота охлаждения определяется твердостью, которую нужно достичь после отжига. Стальные проволоки охлаждаются медленнее, чем углеродистые соединения.

Этап №3

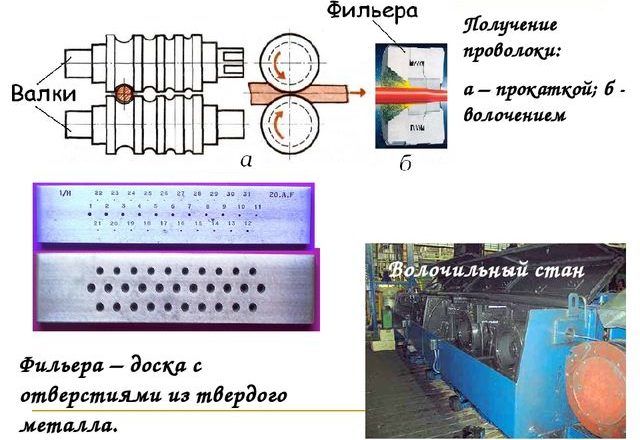

При помощи специального молота или ковочных валок концы заготовки сплющивают и выравнивают. Процедура позволяет закреплять металл на барабане станка и пропускать сквозь фильеру.

Фильера для волочения проволоки

Фильера для волочения проволоки

Этап №4

Волочение проволоки: протравленное обработанное сырье протягивают на станке с максимальной скоростью через плавно сужающийся канал. По числу одновременно протягиваемых прутов процесс бывает:

- Однониточный.

- Многониточный.

По типу конечного продукта:

- Длинномерные изделия в виде мотков или катушек.

- Калиброванные прутки.

По количеству переходов волочение проволоки имеет две разновидности:

- Однократное – при котором протягивание осуществляется через одну волоку. Процесс подходит для толстой, плохо деформируемой проволоки.

- Многократное, когда материал подвергается сжатию последовательно на нескольких волоках.

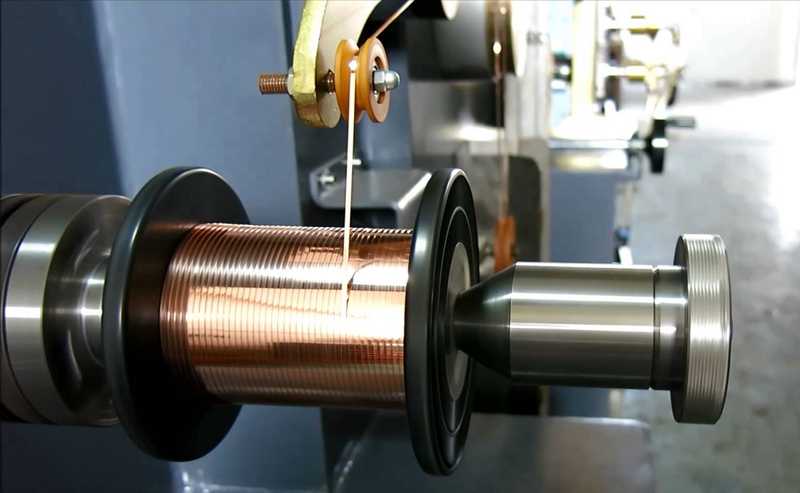

Станок для волочения формирует профиль и размеры готовой продукции.

Этап №5

Завершающий этап предполагает выполнение отжига. Это делается с целью устранить вредное напряжение после волочения. Изделие становится мягким, устойчивым к разрывам, податливым к загибам, удлинению и скручиванию. После термической обработки проводят дополнительные отделочные операции, среди которых:

- Цинкование проволоки.

- Консервационная смазка.

- Разрезание на части.

- Маркировка.

Вид готовой проволоки после всех процессов обработки

Вид готовой проволоки после всех процессов обработки

Особые виды протяжки

Так как на сегодняшний день технологии развились достаточно сильно, то иногда волочение может быть выполнено по одной из двух инновационных технологий. Первая называется электропластической. Метод основан на принципе того, что если во время протяжки пропустить через заготовку электрический ток, то усилия, требуемые для волочения, значительно снижаются. Используется этот инновационный метод чаще всего при обработке сплавов, которые сами по себе достаточно плохо поддаются любой деформации.

Ультразвуковой метод используется в частности для тех конструкций, которые изначально по своим характеристикам склонны к таким недостаткам, как деформационное старение, а также снижение пластических свойств при нагреве.

Оборудование для выполнения волочения проволоки

Волочение проволоки происходит на станке, оборудованном специальным инструментом – волоком с отверстием, которое называется «глазком». Отверстие имеет постепенно уменьшающееся сечение, через которое протягивают заготовку.

Конструкция оборудования зависит от особенностей тянущего механизма:

- Станок для волочения, в котором металл наматывают на барабан и снимают в виде мотка или катушки. Барабанные машины бывают однократными и многократными.

- Агрегат, обеспечивающий прямолинейное движение заготовки. Устройства этой группы разделяются на цепные, реечные и винтовые.

Основной рабочий инструмент станка для производства проволоки – волока. Он состоит из двух элементов: непосредственно волоки и обоймы. Такая конструкция обусловлена условиями эксплуатации и материалом, из которого сделана фильера. Ее изготавливают из качественных твердых сплавов, которые устойчивы к истиранию, расколу и механическому воздействию. Инструмент станка условно разделен на четыре рабочие зоны:

- входная;

- смазочная;

- деформирующая;

- калибрующая.

Волоки для волочения проволоки

Волоки для волочения проволоки

Волоки бывают монолитными и составными из нескольких сопряженных частей. Сборная конструкция экономичнее монолитного механизма по расходу электроэнергии.

Во время волочения проволоку укладывают в стальную обойму, которая служит изделию защитой от излишнего сжимания.

На многих больших предприятиях калибровочные цеха оснащены разноплановыми станками под всевозможные виды продукции.

Удаление окалины

Электрохимический

Или электролитический метод позволяет увеличить скорость снятия ржавчины и окалины с поверхности металла под воздействием электрического тока и раствора кислоты. Процессы электрохимической обработки включают в себя два варианта.

Очистка деталей от ржавчины электрохимическим способом

Анодный – основан на растворении металла в контакте с положительным плюсом источника тока. Выделяющийся кислород способствует механическому отрыванию оксидов. Применяется для легированной и углеродистой стали с целью удаления тонких пленок.

Катодный – оксиды железа восстанавливаются под воздействием атомов активно образующегося водорода. Это опасный способ по сравнению с предыдущим, так как отрыв окалины плохо контролируется, и изделие обретает травильную хрупкость.

Химический способ

Незаменим, когда в качестве сырья используется кислостойкая сталь. Остатки флюсов и окислов удаляют с помощью раствора хлористых солей, щелочи или кислоты

Любое химическое вещество требует специальных знаний и осторожного обращения

Традиционное кислотное травление предполагает последовательную обработку металла в двух ваннах – сернокислотной и азотнокислотной при определенной температуре.

Есть много вариантов этого способа. Выбор раствора и условия обработки зависят от состава и структуры окисной пленки.

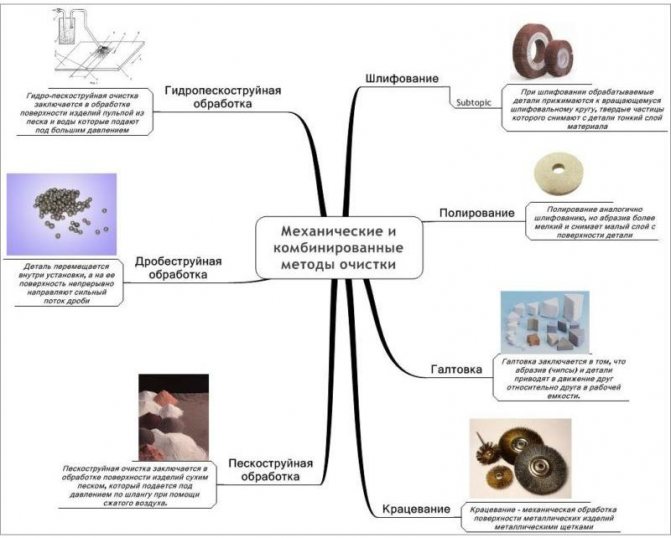

Механический

Подразумевает шлифовку, галтовку, полировку и крацевание. В основе метода лежат такие процессы:

- деформация изгибом;

- скручивание, растяжение;

- прямое воздействие на поверхность изделия специальных реагентов или абразивных материалов;

- использование инструментов: щетки, иглорезы, микрорезцовые приборы.

Оборудование для механического удаления окалины на проволоке

Комбинированный

Способ основан на применении химического и электрохимического методов.

Механические и комбинированные методы очистки

Что такое волочение

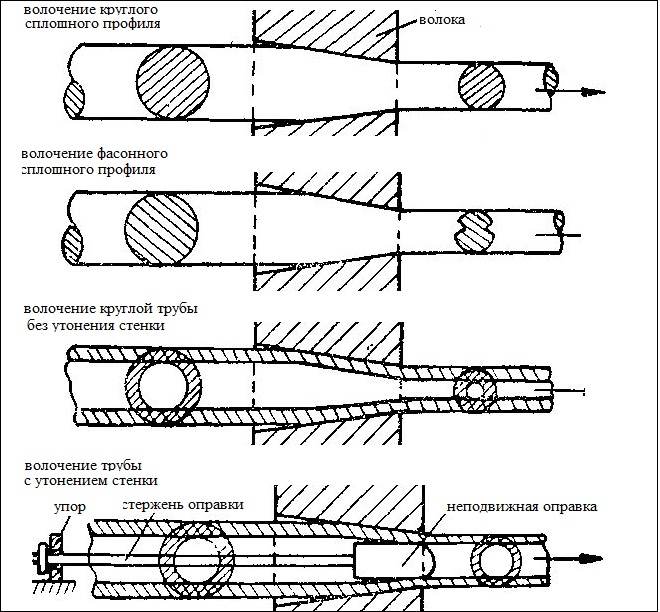

Операция состоит в протягивании металлической заготовки сквозь фильеру – отверстие с размерами меньшими, чем у нее. В результате сдавливания исходное изделие становится более тонким и длинным, возможно изменение формы поперечного сечения.

Фильера имеет вид сужающегося канала. Инструмент, в котором выполнено отверстие, называется волокой.

Назначение процедуры

Волочение применяется для изготовления следующих видов продукции:

- проволоки толщиной до 1-10 мкм;

- прута, в т. ч. фасонного;

- профилированных труб и круглых – диаметром 0,3-500 мм и толщиной стенки 0,05-6 мм.

Из полученного фасонного профиля путем разрезания изготавливают опорные призмы, сегментные шпонки, шлицевые валики и др.

Где используется

Метод задействуют в металлургическом производстве. Область применения получаемых изделий – самая широкая.

Волочение используется в металлургическом производстве.

Например, с помощью волочения изготавливают следующие виды проволоки:

- электротехническую, используемую для сварочных работ;

- вязочную;

- нагартованную;

- пружинную нержавеющую.

Из этой продукции делают:

- провода и кабели;

- тросы;

- сетку-рабицу и пр.

Прут используют в разных целях, например, в качестве арматуры.

Варианты обработки

В настоящее время существует большое количество разнообразных вариантов для обработки заготовки.

- Бухтовый тип обработки. Это вариант работы с трубами из заготовок, которые собраны в бухты. Также сюда входят те трубы, которые прошли процесс волочения, после которого они были собраны в бухты.

- Мокрый тип обработки предполагает, что волок во время работы будет погружен в жидкую смазку.

- Наиболее часто используемый применение волока на закрепленных оправках.

- Есть способ обработки, в котором допускается использование труб, не имеющих круглой (фасонной) формы.

- Электропластический метод используется в том случае, если есть необходимость работы с протягиванием металла, который достаточно трудно поддается деформации.

- Еще один из методов обработки — стержневой. В заготовку вводится стержень для того, чтобы протягивать его вместе с трубой. После прохождения волока вставленный стержень необходимо достать обратно.

Оборудование и станки для волочения

Волочильный станок с приводом постоянного или переменного тока может быть для одно-и многократного волочения. В последнем случае металлическая заготовка проходит через несколько волок, изменяя свой профиль или диаметр в сторону уменьшения последовательно. Однократная волочильная машина используется для заготовок диаметром от 8 до 20 мм. Со специального устройства размоточного типа заготовка после прохождения через волоку наматывается на барабан, диаметр которого не превышает 750 мм. Все операции на таком устройстве автоматизированы: барабан обслуживается подъемником, укладка заготовок – тельфером. Такие волочильные станки применяются для производства проволоки фасонных профилей из обычных и труднодеформируемых марок заготовок при выполнении операции калибровки проволоки. Станы барабанного типа и цепные различаются способом намотки. У барабанных устройств намотка изготовленной продукции осуществляется на специальную вертушку, у цепных она не подлежит смотке.

На видео можно наглядно увидеть процесс изготовления проволоки:

Процессы волочения проволки

Грубое волочение

Грубое волочение начинается на входном диаметре в 8 мм., и с выходным диаметром проволоки от 4.5 мм. до 1 мм. Процессы грубого волочения требуют хорошей смазки, в связи с большим уменьшением диаметра поперечного сечения и деформации. Высокая степень деформации и уменьшения поперечного сечения при грубом волочении, выделяют огромное количество тепла, которое необходимо отводить от волочильного стана, поэтому проводится мокрое волочение проволоки.

Используемая эмульсия для волочения должна иметь большой размер капель, для толстого слоя смазочного материала.

Наши продукты для грубого волочения медной проволоки

Multidraw CU ROD – полусинтетическое с высокой степенью смазывания масло, для грубого волочения, на одножильных и двужильных волочильных станах с возможностью нанесению смазки путём распыления.

Максимальный окончательный диаметр проволоки до 1 мм. Данный продукт специально разработан для процессов грубого волочения.

Продуктом гарантируется высокая температурная стабильность, даже при высоких нагрузках и сложном утонении, также при пиковых температурных нагрузках, продукт не демонстрирует отличную стабильность. Концентрация продукта при использовании должна составлять: 10% – 17%.

Среднее и тонкое волочение

Среднее волочение: От 3.5 мм. до 1.5 мм. – 0.2 мм.

В основном применяются водосмешиваемые эмульсии.

Тонкое волочение: От 2.6 мм. – 1.6 мм. до 0.5 мм. – 0.05 мм.

Используются те же СОЖ для волочения медной проволоки что и при среднем волочении, вплоть до диаметра в 0.1 мм.

Продукты для среднего волочения

Multidraw CU MF – полусинтетическое масло для волочения на многожильных машинах с максимальным конечным поперечным сечением проволоки до 0.07 мм. Продукт был специально разработан для отличной чистоты машины и хорошей смачиваемости проволоки. Может также использоваться при производстве лужённой медной проволоки.

Концентрация для применения: среднее волочение – 4% – 8%, тонкое волочение – 2% – 5%.

Multidraw CU MF E – полусинтетическое волочильное масло для производства как медной так и магнитной проволоки (для трансформаторов и двигателей электромагнитных устройств). С диаметром готово проволоки до 0.07 мм. Продукт демонстрирует отличную чистоту волочильной машины. Гарантируется отличное смазывание даже при низких скоростях волочения и перепадах температур. Никак не влияет на процессы дальнейшего эмалирования. Превосходное качество проволоки, гарантирует отличные качественные характеристики эмалированной проволоки.

Концентрация для применения: среднее волочение – 4% – 10%, тонкое волочение – 2% – 4%.

Multidraw CU SF – полностью синтетическое масло для волочения. Высокая производительность при смазывании. Низкое потребление продукта гарантирует длительный срок использования данного продукта при волочении. Достигается хорошая чистота машины, особенно для никелированной проволоки.

Концентрация для применения: среднее волочение: 4% – 8%, тонкое волочение: 2% – 4%.

Используется на следующих заводах: Nexans (Германия, никелированная медь, гибкие провода для высоких температур (до 280°С)), Wiremet (Польша, никелированная медная проволока).

Cреднее, тонкое, супертонкое и ультратонкое волочение

Multidraw CU SY Spezial/Multidraw CU SY – синтетическое масло для среднего, тонкого и супертонкого волочения. Подходит для использования на многожильных волочильных машинах. Прекрасное смазывание проволоки и чистота машины.

Благодаря синтетическим компонентам, практически полностью нивелируется эффект «прилипания». Продукт может использоваться для волочения олова и никелированной медной проволоки.

Концентрация при применении: среднее волочение: 6% – 10%, тонкое волочение: 2% – 4%, супертонкое волочение: 1% – 2%.

В качестве смазки для супертонкого и ультратонкого волочения с диаметром проволоки от 0.5 мм. до 0.10 мм – 0.01 мм., необходимо применять Multidraw CU SY Spezial/Multidraw CU SY. Материалы которые могут быть обработаны в данных диаметрах поперечных сечений: медь, латунь, никель, серебро, золото.

Продукты гарантируют отличные характеристики при волочении в данных диапазонах, также «прилипание» проволоки на фильеры, волочильные конусы практически полностью исключается. Даже при низких концентрациях продукта (1.5% – 0.5%) стабильная защита от коррозии как на проволоке так и на самом оборудовании, гарантируется.

Виды волочения

Существует несколько вариантов метода.

Выбор зависит от ряда критериев:

- материала заготовки;

- размеров сечения конечного изделия;

- требуемой производительности.

Выбор вида волочения зависит от размеров сечения конечного изделия.

По типу процедуры

Различают следующие виды волочения:

- сухое;

- мокрое.

Разница состоит в способе нанесения смазки. В первом случае заготовка перед фильерой погружается в мыльный порошок, во втором – в эмульсию.

Такая обработка дает следующий положительный эффект:

- уменьшает тепловыделение;

- снижает энергозатраты на волочение;

- продлевает срок службы инструмента.

По чистоте обработки

Существует 2 типа операций:

- черновые;

- чистовые.

Результатом чистовых операций является проволока требуемого размера. Первые выступают промежуточным этапом. Полученные с их помощью изделия служат заготовками для чистовых операций, результатом которых становятся проволока или прут требуемых размера, формы и качества.

По кратности переходов

Под кратностью понимают число проходов, т. е. протяжек сквозь фильеры разного диаметра, которым подвергают 1 заготовку.

Различают следующие виды процедуры:

- однократную;

- многократную.

В ряде случаев (например, при волочении медной проволоки) число проходов достигает 18-22.

По обработке

Существует показатель параллельности обработки. Он обозначает, сколько заготовок подвергается волочению одновременно.

Чаще всего обрабатываются сразу несколько заготовок.

По этому признаку различают следующие виды процедуры:

- однониточную;

- многониточную (чаще всего обрабатываются 2, 4 или 8 заготовок).

По подвижности

Применяют следующие разновидности волок:

- неподвижную;

- вращающуюся относительно продольной оси канала.

Второй тип используют для изготовления изделий круглого сечения.

Вращение позволяет выиграть в следующем:

- снижается коэффициент трения;

- износ инструмента уменьшается и становится равномерным.

По нагреву

Волочение бывает:

- Холодным. Заготовка имеет температуру +60…+180°С. Так обрабатывают высоколегированные стали с аустенитной и аустенитно-ферритной структурой. Незначительный нагрев повышает пластичность материала и улучшает механические свойства проволоки, при этом аустенит остается стабильным.

- Тепловым. Предполагает нагрев до рекристаллизационной температуры – около +500°С. Метод используют для обработки быстрорежущей стали.

- Горячим. Заготовку нагревают до зарекристаллизационных температур – около +900°С. Метод используют для обработки малопластичных металлов. С его помощью, например, осуществляют волочение алюминиевой проволоки, заготовок из титана, молибдена, иридия, вольфрама и их сплавов.

Нагрев заготовки повышает пластичность проволоки.

Основные этапы процесса

К конечному продукту, получаемому волочением, предъявляются определенные требования, которые указываются в технологических характеристиках. Заготовка проходит определенные этапы, которые влияют на конечный результат. Они следующие:

- отжиг заготовки для получения мелкозернистой структуры и повышения пластичных свойств;

- удаление с поверхности заготовки окалины;

- промывка заготовки после травления в растворе серной кислоты;

- нанесение специального слоя, состав которого зависит от материала заготовки;

- волочение на стане;

- устранение наклепа;

- доработка полученной продукции (обрезка на необходимую длину, отделка концов).

2 Характеристика видов и методов протягивания металлических полос

Рассматриваемая обработка заготовок давлением делится на несколько типов. Существуют следующие виды выполнения данной операции:

чистовое и черное протягивание: первая из указанных процедур является финишной (полоса получает на выходе запланированные размерные характеристики, форму и показатели качества), вторая, как правило, именуется заготовительной;

много- и однониточное волочение: при многониточном допускается протягивать до восьми заготовок одновременно (обратите внимание на то, что их число всегда четное – 8, 4, 2);

мокрая (посредством использования мыльной эмульсии) и сухая (применяется емкость, наполненная мыльным составом) обработка давлением;

много- и однократное протягивание: учитывается количество переходов (последовательных) волок станка при обработке одной полосы.

Также различают горячее и холодное протягивание. Эти виды обработки полос давлением могут производиться на вращающейся по отношению к своей продольной оси волоке и на неподвижной.

Теперь давайте поговорим о способах волочения металла. Их достаточно много, поэтому каждый вариант будет описан по возможности кратко. Методика безоправочного протягивания подразумевает изготовление из цветных сплавов и металлов, а также сталей трубных изделий. Ее особенность заключается в том, что отсутствует контакт между инструментом и поверхностью (внутренней) обрабатываемой детали.

Как правило, безоправочный способ выполняют на двух волоках. Обжатие труб по сечению происходит на одной, а вторая позволяет произвести центровку заготовки. При такой методике поверхность изделий имеет низкое качество, поэтому его в большинстве случаев используют для снижения диаметра труб, подвергаемых протягиванию.

Более эффективная обработка трубных изделий достигается при применении других способов волочения:

- Длинно- и короткооправочного. Технология предусматривает использование недеформируемой подвижной длинной либо цилиндрической короткой оправки, которую по окончанию процесса вынимают из готовой трубы.

- Бухтового. Оптимальная методика при изготовлении трубных конструкций из латуни и меди, а также алюминия, подразумевающая протягивание смотанной в бухту исходной заготовки. Подобным образом получают трубки с малой толщиной стенок (0,2–3 миллиметра) сечением 1–70 миллиметров. Обязательным условием для осуществления бухтовой схемы является применение олифы (синтетика или натуральная), водных эмульсий, минеральных и растительных масел либо олеиновой кислоты. Без указанных составов процесс не выполняют.

- На самоустанавливающейся, зафиксированной или деформируемой оправке.

- Стержневое. Его схема следующая: в заготовку вводят специальный термически обработанный стержень из твердых марок стали, вместе с ним выполняется протягивание будущей трубы, после волоки стержень удаляют. Этот метод используется для производства капиллярных трубок с очень малым сечением (до одного миллиметра).

- Профилировочное. Такое волочение применяется тогда, когда происходит обработка фасонных труб (то есть тех, которые имеют некруглую форму). Оно гарантирует отличное качество поверхности готовых изделий, точность их геометрических параметров, причем операция характеризуется малой трудоемкостью.

Подготовка металла к работе

Естественно, что проводить такую процедуру без предварительной подготовки металла нельзя. Кроме того, без этой процедуры не получится добиться качественного изделия. Суть подготовительных работ заключается в том, что необходимо удалить окалину с заготовки. Прежде чем начать процесс волочения проволоки, проводят одну из трех процедур:

- механическая обработка;

- химическая обработка;

- электрохимическая обработка.

Механическая очистка заготовки является самым простым и самым дешевым методом очистки. Чаще всего применяется она в том случае, если изделие изготовлено из углеродистой стали. Во время процедуры обработки катанка изгибается в разные стороны. В это время ее поверхность обрабатывается механическими щетками.

Технология изготовления ПП

В качестве материала изготовления используют углеродистую сталь. Требования для производства легированной ПП определяет ГОСТ 14963–78, согласно которому проволока проходит обязательную термообработку, повышающую прочность материала на разрыв. Высокой точности и низкой шероховатости поверхности удаётся добиться благодаря использованию специальной калибровочной формы.

Термическая обработка производится следующим образом:

- катанка нагревается до температуры 850 градусов;

изделие охлаждают в масляном растворе;

выполняется отпуск в течение 30 минут при температуре среды около 400 градусов;

изделие подвергают охлаждению в подогретой жидкости или масле.

Компания «Метиз Маркет» предлагает купить пружинную проволоку оптом и крупным оптом, которая реализуется в катушках и бухтах по ценам от производителя. Доставка осуществляется в любой регион Украины (Днепропетровск (Днепр), Киев, Харьков, Запорожье, Одесса, Львов и другие города). Заказать продукцию, ознакомиться с детальным описанием всего ассортимента металлоизделий можно в каталоге сайта. Информация о том, сколько стоит ПП (за погонный метр, за кг), особенностях её применения, доступна в телефонном режиме (также можно заполнить заявку на сайте на просчёт).

Нагартованная холоднотянутая пружинная проволока

1. Стальная нагартованная холоднотянутая пружинная проволока по ГОСТ 9389

Проволока по ГОСТ9389 применяется для пружин сжатия растяжения и кручения 1 и 2 классов по ГОСТ 13764. Проволока 2 класса отличается от проволоки 1 класса уменьшенной прочностью при разрыве и повышенной пластичностью.

2. Рояльная проволока

Рояльная проволока изготавливается из высококачественной углеродистой стали. Эта проволока широко используется для небольших винтовых пружин, работающих в жёстких напряжённых условиях. По качеству поверхности сравнима с проволокой для клапанных пружин. Высокая прочность рояльной проволоки достигается за счёт легирования углеродом в пределах 0,7-1,0%, холодной многоступенчатой протяжки в размер с применением специальных операций патентирования.

3. Патентированная углеродистая проволока по EN 10270-1, DIN 17223-1

Патентированная углеродистая проволока по EN 10270-1 является аналогом отечественной нагартованной углеродистой проволоки по ГОСТ 9389-75, при этом обладая лучшими характеристиками механических свойств и качеством поверхности.

Проволока из легированной стали марки 60С2А имеет высокие упругие и вязкие свойства. Ей характерна повышенная склонность к графитизации и недостаточная прокаливаемость при диаметрах более 20 мм.

5. Стальная закалённая в масле патентированная проволока по EN 10270-2

Стальная закалённая в масле патентированная проволока по EN 10270-2 является аналогом отечественных марок легированных сталей 60С2А, 51ХФА, 60С2ХА.

Проволока из легированной стали марки 51ХФА имеет повышенную теплоустойчивость. В результате упругих и вязких свойств служит лучшим материалом для пружин I класса по ГОСТ 13764. Для пружин III класса непригодна по причине недостаточно высокой твёрдости.

Проволока из легированной стали марки 65С2ВА имеет высокие упругие и вязкие свойства. Ей характерна повышенная прокаливаемость.

Расчет сопротивления

Особое значение электрическое сопротивление играет в ситуациях, когда проволока используется в качестве обмотки для трансформаторов и генераторов. Ведь если сопротивление будет слишком большим, то в таком случае при возникновении аварийной ситуации может возникнуть возгорание обмотки, что может привести к катастрофическим последствиям.

Формула сопротивления

Для точного подсчета сопротивления используется следующая формула: R = (P x L)/S. Расшифровывается она так:

- R — это общее сопротивление. Этот параметр нам нужно найти в результате вычислений (единицы измерения — Ом).

- P — это удельное сопротивление материала. Этот показатель является физической константой, а зависит он от типа химического элемента. Для меди константа P будет равна 0,0175 (единицы измерения — (Ом x мм x мм)/м).

- L — это общая длина в метрах. Чем больше она будет, тем выше будет сопротивление проводника.

- S — это площадь сечения в квадратных миллиметрах. Этот параметр также влияет на итоговое сопротивление — чем меньше он будет, тем выше будет сопротивление.

Обратите внимание, что параметр S обычно указывается в технической документации, однако вместо площади сечения иногда указывается только диаметр сечения провода. В таком случае необходимо рассчитать площадь по по формуле: S = (Pi x d x d)/4

Расшифровывается эта формула следующим образом:

- Pi — это математическая константа, которая приблизительно равна 3,14.

- d — это диаметр сечения проводника в миллиметрах.

По итогу сопротивление медной проволоки измеряется по двум формулам: R = (P x L)/S = (4 x P x L)/(Pi x d x d).

Примеры задач

Давайте попытаемся решить несколько несложных задачек:

- Задача 1. Определить сопротивление проволоки, длина которой составляет 100 метров, а площадь сечения — 5 квадратных миллиметров. В нашей задачке известен параметр площади, поэтому мы будем использовать первую формулу R = (P x L)/S. Подставим наши значения: R = (0,0175 x 100)/5 = 0,35 Ом.

- Задача 2. Определить сопротивление проволоки, у которой длина составляет 500 метров, а диаметр сечения — 2 миллиметра. В этой задачек известен диаметр, поэтому мы будем пользоваться второй формулой R = (4 x P x L)/(Pi x d x d). Подставим наши значения: R = (4 x 0,0175 x 500)/(3,14 x 2 x 2) = 2,78 Ом.

Особенность операции

Естественно, любая операция имеет свои недостатки. Как считают специалисты, волочение имеет лишь один, но достаточно серьезный минус. Заключается он в том, что проволока подвергается незначительной деформации во время проведения операции. Чаще всего исходным сырьем для волочения проволоки становится непрерывно отлитая, спресованная, скатанная заготовка, изготовленная из цветных металлов, черных металлов или углеродистых, легированных сталей. Другими словами, чтобы достичь высокого качества проволоки, необходимо использовать довольно высококачественное изначальное сырье.

Ранее для производства проволоки волочением применялись стальные заготовки, которые после прохождения процедуры обрабатывались таким способом, как патентирование. Это процесс нагрева, при определенной температуре которого происходил такой процесс, как аустенизация и экспозиция в соляных или же свинцовых расплавах. Выдержка такого продукта осуществлялась примерно при 500 градусах по Цельсию.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.