Виды и размеры нарезки

Выполнение операций не требует специальных навыков, но существует ряд правил использования приспособления в соответствии с размерами отверстий. Правильно подобрать инструмент помогут данные, взятые из таблицы метчиков для нарезания резьбы. Ее можно легко найти в интернете. Это поможет решить задачу без риска порчи заготовки или инструмента. По видам внутренняя метрическая резьба подразделяется на несколько вариантов:

- Системное исчисление диаметра;

- С количественным заходом;

- Профильной формой;

- Размещением деталей (внутренним, наружным);

- Формой детали (конус, цилиндр);

- Размещением на детали (внутри, снаружи);

- Назначением: ходовая, крепежная, уплотнительная, крепежно-уплотнительная.

Стержень винтообразного инструмента оснащен наконечником конусообразной или цилиндрической формы с острыми продольными канавками, разбивающими рабочую поверхность (гребни) на отдельные фрагменты. Рабочая часть инструмента снимает металл слоями, оставляя на поверхности детали глубокие борозды.

Существует три вида приспособлений для нарезки резьбы. Одноходовой, или универсальный, позволяет выполнить операцию с помощью одного зацепа. Двухпроходные метчики относятся к наиболее востребованным видам инструмента, чаще всего продаются парами: N1 — для черновой работы и N2 — для чистовой нарезки. Первый инструмент имеет гребенку с зубцами небольшого размера и применяется для подготовки внутренней части отверстия под чистовую операцию. Метчик для чистовой нарезки углубляет канавки резьбы, одновременно удаляя стружку металла. При работе с ручными воротками используются трехпроходные метчики с диаметром первого нарезчика от 3 мм.

Нарезание резьбы в отверстиях

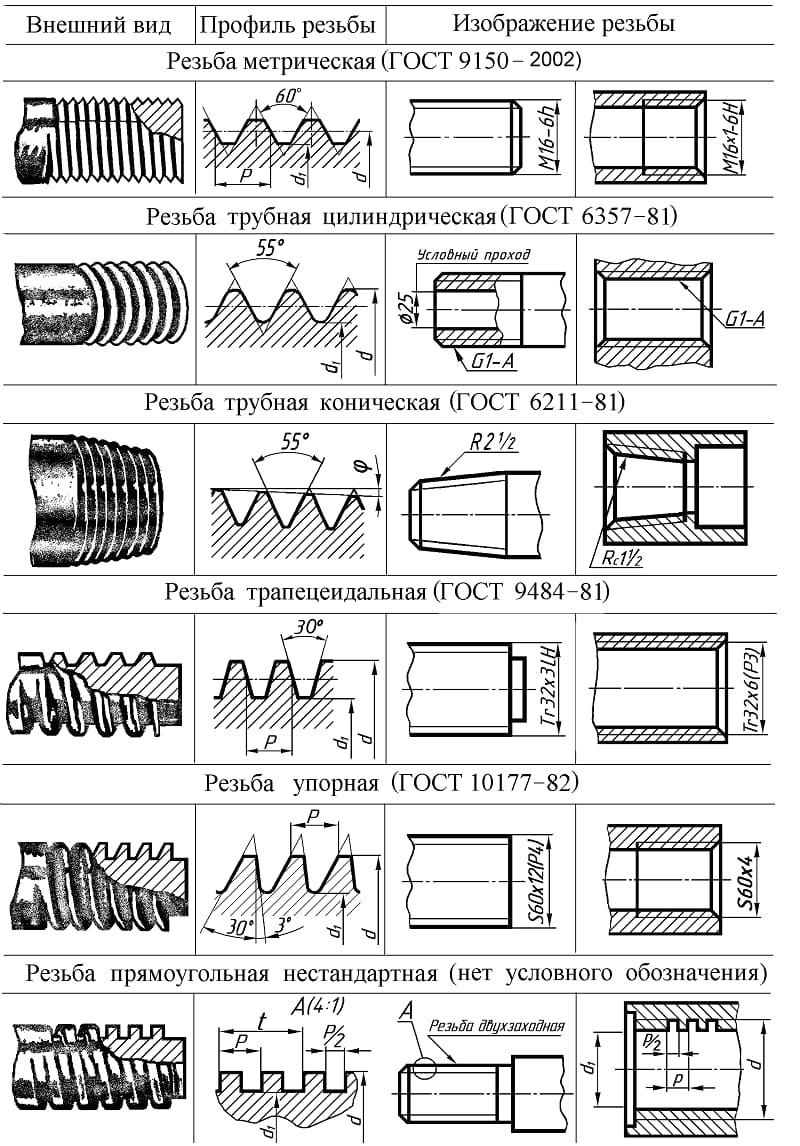

Резьбы бывают разные: одно- и многозаходные, имеют прямоугольную, треугольную, радиусную, трапецеидальную и иные конфигурации профиля, делятся на левые и правые, внутренние и наружные.

Нанесение резьбы на внутренние поверхности деталей – непростое занятие. Но и для «скрытых» манипуляций существуют свои возможности. Цилиндрические отверстия в таких случаях обрабатывают гребенчатыми фрезами, резцами (в единичных случаях), раздвижными плашками и метчиками.

Если при выборе инструмента на лице вашего собеседника возникнет немой вопрос о том, какой из них лучше выбрать, назовите инструмент для нарезания внутренней резьбы – метчик. Именно его чаще всего используют как для ручной, так и для механизированной резьбонарезной обработки круглых отверстий.

Особенности применяемой технологии

Провести рассматриваемую работу можно своими руками в бытовых условиях. Для этого нужно учесть нижеприведенные рекомендации:

- Перед созданием отверстия рекомендуется сделать небольшое углубление, которое обеспечит правильный заход сверла. Для этого можно использовать керн. При сверлении по металлу рекомендуется выставлять на дрели низкие обороты, что позволит достигнуть высокого качества обработки. До начала сверления можно обработать режущую кромку специальным составом, за счет чего инструмент будет легче входить в металл.

- На момент создания отверстия дрель со сверлом должна располагаться строго перпендикулярно обрабатываемой поверхности. На момент использования метчика режущую кромку следует постоянно смазывать моторным маслом, а также следить за тем, чтобы инструмент был расположен строго параллельно оси созданного отверстия.

- Практически во всех случаях проводится снятие фаски на входе отверстия, размер которой составляет 0,5−1 мм. Для этого можно использовать зенковку или сверло большего диаметра.

- При применении набора метчиков нарезание резьбы нужно начинать с инструмента под № 1. Направление резьбы должно контролироваться строго в самом начале проведения работы, так как в дальнейшем изменить наклон применяемого инструмента будет практически невозможно.

- Для получения качественных канавок рекомендуется делать два оборота по ходу резьбы и один в противоположную сторону. Обратный оборот делается для того, чтобы удалить с режущей кромки стружку, за счет чего ход становится более плавным.

- После применения инструмента № 1 устанавливается второй, после полного прохода — третий. Стоит учитывать, что при большом усилии рекомендуется сделать один или несколько оборотов в обратную сторону, за счет чего стружка удаляется с зоны резания.

Не рекомендуется прикладывать к рукоятке большую нагрузку за счет применения рычага или газового ключа. Не стоит забывать о том, что метчик может лопнуть из-за высокой нагрузки, тогда удалить оставшуюся внутри часть будет достаточно сложно. Во время работы мастер должен чувствовать то, как идет инструмент: легко или с большим усилием. Форма режущей кромки не позволяет проводить удаление стружки с рабочей части на момент вращения по ходу резьбы.

Способы проведения нарезки

Для создания наружной резьбы можно воспользоваться метчиком. При такой технологии перед началом выполнения поверхность детали проходит дополнительную обработку. Диаметр детали должен быть немного больше по сравнению с внутренним диаметром метчика.

Нарезание начинается с того, что снимается фаска, величина которой соответствует глубине профиля резьбы плашки. После этого плашку закрепляют в специальном патроне и непосредственно переходят к созданию резьбы. Скорость вращения детали должна соответствовать шагу резьбы. Если размер детали превышает несколько дюймов, то для создания резьбы используются специальные резцы.

Чтобы сделать трубную внутреннюю резьбу применяются метчики. Они изнутри прорезают трубу с нужными параметрами. Обычно нарезание такой резьбы делают на токарном станке в течение одного прохода. Если обрабатывается металл обладает повышенной твёрдостью или вязкостью, то используется комплект из двух или трёх метчиков.

При этом первый делает основную часть работы, а второй и третий делают резьбу, которая полностью соответствует заданным параметрам. В комплекте из двух инструментов при подаче первого выполняется 75%, а в комплекте из трёх — 60% работы.

Также для нарезания применяются резьбонарезные головки. На них крепится одновременно четыре резца, между которыми помещается деталь. Нарезка происходит аналогично тому, как это делается с помощью метчика.

При работе с метчиком на токарном станке также могут использоваться метчики, состоящие из двух участков. Первый из них является режущим, второй — калибровочным. В задачу режущей части входит создание профиля, а калибровочной — точная обработка для того, чтобы резьба соответствовала необходимым нормам.

Что такое метчик

Метчик – инструмент цилиндрической формы, предназначенный для нарезания резьбы внутри крепежных элементов, в том числе гаек и труб.

Различные конструкции метчиков делают их универсальным инструментом для нарезания внутренней резьбы. Фото, размещенные на страницах интернет-ресурсов, позволяют судить об этом. Многообразие конструктивных решений метчиков обусловлено материалом подвергаемых обработке заготовок, а также характером и условиями самого процесса. При всем модельном разнообразии основной принцип работы и строения метчиков остается одинаковым. Инструмент прокладывает резьбу в результате вкручивания.

Нарезание резьбы резцами

Широко распространенным элементом деталей машин является наружная и внутренняя резьбы В машиностроении применяются крепежные резьбы с треугольным профилем, ходовые с прямоугольным и трапецеидальным профилем и конические резьбы.

Нарезание резьбы производится резцами (неподвижными и вращающимися), гребенками, плашками, резьбонарезными головками, резьбовыми фрезами и метчиками, отделочная обработка резьбы – шлифовальными кругами. Широко применяется изготовление резьбы методом пластической деформации – накатывания плашками и роликами.

Нарезание резьбы резцами

Нарезание резьбы резцами производится на токарно-винторезных станках.

Деталь, установленная в патроне или центрах, вращается, а резец, закрепленный в резцедержателе, перемещается вдоль образующей резьбы, причем эти движения строго согласованы: за один оборот детали резец перемещается на величину шага резьбы.

Движение суппорта при нарезании резьбы передается от ходового винта, который через коробку передач соединен со шпинделем (передаточное отношение равно отношению шага нарезаемой резьбы к шагу ходового винта).

Применяются плоские, тангенциальные и дисковые однопрофильные или многопрофильные (гребенки) резцы (рисунок 1). Профиль резца соответствует профилю впадины резьбы.

Для предотвращения искажения профиля резьбы обычно затачивают с передним углом, равным нулю, и устанавливают так, чтобы передняя грань находилась на высоте центров.

Подача резца производится двумя способами: перпендикулярно оси детали (рисунок 2 а), причем резец работает всем профилем, и параллельно образующей резьбы (рисунок 2б); в этом случае резец работает одной режущей кромкой.

При нарезании резьбы с крупным шагом предварительную обработку производят прорезным резцом с углом профиля, отличающимся от угла профиля резьбы на 5-10?. На токарных станках производят нарезание резьбы на длинных деталях или в тех случаях, когда резьба должна быть строго концентрична с другими поверхностями, обрабатываемыми в этой же установке.

Производительность труда при этом невысокая, так как нарезание производится в пять-десять и более проходов, много времени затрачивается на обратный ход и установку резца на размер. Кроме того, эта работа выполняется рабочими высокой квалификации и требует напряженного внимания, особенно при нарезании внутренней резьбы.

Резьбовые гребенки для повышения производительности труда

Некоторые инструмент для нарезки резьбы характеризуются высокой эффективностью при применении. Примером можно назвать резьбовые гребенки, которые можно использовать для получения витков практически любых размеров. Их достоинствам можно отнести следующие моменты:

- Простая конструкция.

- Универсальность в применении.

- Высокая эффективность.

- Технологичность.

Резьбовые гребенки

Гребенки представлены многониточными фасонными резцами, которые бывают призматического, круглого и стержневого типа. Чаще всего они применяются для нарезания резьбы с мелким шагом и небольшой высотой профиля.

Как производится операция и в чем ее суть

Основная задача слесаря – создать отверстие в металлической толще с последующим образованием ложбинок изнутри. Их требуется сделать так, чтобы витки подходили к болту, шпильке или иному крепежу.

Резьбовой элемент может понадобиться в быту для максимально прочного соединения двух частей. Здесь необходимо добиться максимальной чистоты – чтобы не оставалось стружек, деформаций, сбитых нитей

Также очень важно следовать стандартам ГОСТ по размеру приспособления. Диаметр должен совпадать с винтом, который будет входить внутрь

Важность имеют многие параметры – тип материала, его плотность, а также состояние, например, температура, наличие коррозии. Сперва следует подготовить заготовку – убрать лишние загрязнения

Затем необходимо верно подобрать инструмент, только после этого приступать к металлообработке в два или три этапа – от черновой до финишной.

Имеют значение несколько параметров:

- диаметр отверстия;

- глубина нарезки;

- количество ниток (это заходы, самое распространенное – наличие трех полостей);

- шаг, то есть расстояние между двумя бороздами.

Гаечные метчики

Самые короткие инструменты для нарезания внутренней резьбы применяются при изготовлении гаек.

Небольшая длина метчика обусловлена малыми длинами отверстий большинства гаек. Применяют такие метчики при нарезании резьбы на гайкорезном автоматическом оборудовании. Также могут быть задействованы токарные станки.

Ручной или гаечный метчик в процессе работы находятся в закрепленном состоянии в воротке, насаженном на хвостовик.

На станках гаечные и машинные метчики закрепляются в спецпатронах. Патроны обеспечивают безопасность и самоотключаются при перегрузке. Нарезанные гайки удобно зависают на длинном хвостовике метчика.

Работа плашкой

Плашки применяются для обработки наружной цилиндрической поверхности. Среди особенностей ее применения можно отметить следующие моменты:

Заготовка закрепляется в тисках. Во время работы она должна находится в неподвижном состоянии.

Перед применением инструмента режущая кромка и обрабатываемая поверхность смазываются маслом.

Как правило, на торцевой поверхности создается небольшая фаска

Она упрощает процесс навинчивания плашки на обрабатываемую поверхность.

Во время работы нужно уделить внимание тому, чтобы плашка не смещалась. Из-за этого резьба может нарезаться неравномерно, ход плашки становится более тяжелым.

На 2-3 витка по ходу резьбы делается один оборот в обратном направлении

Подобным образом обеспечивается удаление стружки с зоны обработки, повышается качество получаемой поверхности.

Работа плашкой

После завершения работы проверяется качество рабочей поверхности. Для этого достаточно накрутить гайку, у которой должен быть свободный ход.

Внутренняя нарезка

При необходимости подобной процедуры нужен специальный инструмент. Таковым в этом случае становится метчик. Это одно из самых часто используемых слесарных приспособлений.

Конструкция метчика

Такое оборудование изготавливается из высококачественной инструментальной стали. Его основными компонентами являются:

- Хвостовик, с помощью которого осуществляется фиксация метчика в держателе.

- Рабочая часть с винтовыми канавками и продольными желобами. С её помощью делается нарезка резьбы.

- Заборная часть, которая первой входит в подготовленное отверстие.

- Калибровка, которая кроме обозначения размера, выполняет функцию зачистки канала.

- Зубцы, непосредственно режущие металл, называются режущими перьями. Заточка их производится по особым технологическим правилам.

- Между зубьями проходят специальные бороздки, отделяющие их друг от друга. Они называются канавками, формирующими отрезные края. По этим каналам выходит стружка, образующаяся в процессе работы.

Метрический инструмент

Эти метчики работают в метрической системе, где все размеры измеряются в миллиметрах и обозначаются буквой М. Маркировка М 6 говорит о том, что резьба, нарезанная этим устройством, соответствует 6 миллиметрам. Диапазон метчиков колеблется от 2 до 60 миллиметров.

Для слесарных работ применяются ручные метчики. Они бывают:

- Гаечными, со специальным приспособлением и удлинённым хвостовиком, удерживающим на себе гайку.

- Плашечными, с большим заборным конусом для однопроходной нарезки.

- Маточными, для очистки резьбового канала.

- Специальными.

В рабочий набор ручного инструмента, которым производится нарезание внутренней резьбы, входят три метчика:

- Черновой, для первоначальной проходки отверстия, который имеет своё обозначение на хвостовике или одно кольцо.

- Средний, определяющий размер резьбы, маркируется двумя кольцами.

- Чистовой, для окончательной калибровки, имеет три кольца.

Специальная оснастка

К такому типу относятся бесканавочные метчики. Они не имеют продольного желоба и изготовлены с укорочённой заборной областью. Из-за повышенной прочности такой инструмент редко ломается и выдаёт меньше брака. Рабочая часть большей длины позволяет производить его многократную заточку. Такими приспособлениями прорезаются как сквозные, так и глухие отверстия.

Существуют также универсальные метчики, в которых каждая часть отделена специальной канавкой. После прохождения черновой проточки головка снимается и на её место сажается следующая. Применение такого инструмента снижает время на операцию нарезки и не требует покупки целого комплекта метчиков.

Трубные приспособления

Диаметр подобных метчиков, как и труб, измеряется в дюймах. О принадлежности к такому виду инструмента говорит маркировка G и размер, проставленный рядом. Самая ходовая величина метчика — G 1 / 2, полудюймовая, которая используется в водопроводной системе большинства многоквартирных домов.

Нарезается такая резьба в два прохода. Первый производится черновым метчиком с острой заходной частью. Затем совершается проход чистовым инструментом, у которого эта часть тупая. Так же, как и метрическое оборудование, такие метчики выпускаются с левым и правым направлением резьбы.

Проходочный процесс

Сначала необходимо подобрать режущий инструмент. Для стали угол заточки метчика должен составлять 5—10 градусов, меди и её сплавов 0—5 градусов, алюминия — 25—30 градусов.

Для качественного выполнения работы деталь необходимо крепко зафиксировать в тисках. Сначала производится сверление отверстия, которое должно быть чуть большего диаметра, чем метчик (подбирается по справочнику). Заход обрабатывается зенковщиком для снятия фаски, что облегчит вхождение метчика внутрь. Вращение производится специальным воротком, плавными движениями. Сначала делается 2—3 оборота, после чего инструмент возвращается на пол-оборота назад. Этим достигается полное прорезание в размер. Такая схема работы используется во время всей проходки.

Типы нарезаемой резьбы

Для нарезания каждого типа и размера резьбы существуют свои наборы метчиков. Они не взаимозаменяемы, как и резьбовые элементы разных типов. Различают следующие основные типы:

- Метрическая. Профиль в виде равнобедренного треугольника углом у вершины 60°, все размеры профиля выражены в миллиметрах. Маркируется литерой М.

- Дюймовая. Профиль имеет более острый угол – 55°. Диаметр выражается в дюймах и их долях в виде простых дробей, а шаг – числом витков на дюйм. Некоторые маркируются литерой W(в честь Дж. Уитворта).

- Трубная. Отличается разным наклоном передней и задней части профиля для обеспечения надежности соединения и предотвращения его самопроизвольного раскручивания. Существуют как цилиндрические, так и конические трубные резьбы.

Виды резьбы

Существуют и другие типы резьбы для специальных применений

Подготовительные процедуры

Начало любой работы – выбор материала и инструмента. Заготовка должна иметь отверстие. Хуже всего подвергаются обработке те, которые получены путем литья или штамповки. Лучше – если было применено давление или выплавление. Но в любом случае самые подходящие условия создаются при свежей металлообработке с помощью сверления или зенкерования.

Сверло и его сечение подбирают в соответствии с необходимым результатом по нормативному документу – ГОСТ 19257 – 73. Это российский стандарт, но он соответствует международным нормам. Оно должно быть новым или иметь хорошую заточку. В рабочем инструменте (или в патроне станка) его необходимо крепко закрепить, чтоб не было биений или шатаний.

Нарезание резьбы резцами

На современных машиностроительных предприятиях такая технологическая операция, как нарезание резьбы резцами, используется очень широко. Для этого применяются токарно-винторезные станки, причем на них изготавливается резьба как наружная, так и внутренняя.

Одной из основных характеристик способа нарезания резьбы резцами является ее относительно невысокая производительность. Именно поэтому он чаще всего используется в индивидуальном и мелкосерийном производстве. Кроме того, нарезание резьбы при помощи резцов весьма эффективно для изготовления таких деталей, как ходовые винты, точные винты, калибры и т.п.

Разновидности и сферы применения метчиков

По способу привода разграничивают на:

Ручные – они имеют хвостик квадратного сечения, который вставляется в – вороток. Есть две ручки, за которые удобно поворачивать изделие

Важно не допускать перекос. Такой результат можно будет исправить только рассверливанием и нарезанием большего диаметра.

Машинные – применяются на металлорежущих станках

Они крепко фиксируются в держателе, точные, не предполагают отклонений.

По способу нарезки:

- Универсальные. Их конструкцию можно назвать классической. Инструмент с ходовой частью (ее длина определяет глубину вхождения винта впоследствии, если отверстие не сквозное), которая разделена на участки. Каждый из них имеет определенные геометрические параметры – угол, направление, расстояние, шаг. Обычно их три, каждый предназначен для черновой металлообработки, промежуточной и финишной. Таким образом, можно одним движением добиться максимально точного результата.

- Комплектные. Название говорит само за себя. Потребуется комплект из 3 метчиков, так как сделать внутреннюю резьбу нужно с высокой точностью. Сперва используется наиболее грубый инструмент, затем более тонкий, а в конце – со шлифовкой и оттачиванием самых мелких углов. Покупать набор дороже, но результат намного более высокого качества.

По типу отверстия:

Для сквозных. Они отличаются длинной рабочей частью. Она постепенно расширяется, переходя в рабочий участок, который и отвечает за точную нарезку.

Для глухих. На нарезающем отрезке сразу начинаются калибрующие витки

Поэтому их очень важно затачивать или своевременно менять набор по мере износа.

По конструкции канавок:

- прямые – прекрасно работаю с мягкими сплавами;

- винтовые, их рабочий участок располагается в шахматном порядке, они могут с легкостью пройти даже через чугун;

- укороченные – хорошо отводят стружки.

По форме изделие напоминает конус (полный или усеченный) или цилиндр. Также все они различаются по диаметру.

Конструктивные особенности инструмента

Если необходимо нарезать резьбу, перед этим нужно разобраться с тем, какие виды метчиков могут встретиться в строительном магазине:

- Выделяются прямые, винтовые приспособления. Отдельной группой являются стержни цилиндрической формы, на которых нарезаются специальные канавки для вывода металлической стружки из отверстия.

- Еще одно разделение по конструкции — универсальные, комплектные инструменты. Первые вариант представляет собой метчики, рабочая часть которых разделена на три зоны. Они нужны для последовательного проведения грубой, средней, финишной обработки внутренней части отверстия. Второй вариант представляет собой комплекты металлических цилиндров, каждый из которых отвечает за свой тип нарезания резьбы.

Лерки для машинного формообразования резьбы

В отличие от ручного инструмента, плашки при получении резьбы на специализированных автоматах совершают возвратно-поступательно перемещение, в то время как заготовка – винтовое. Такие лерки подразделяются на подвижную, которая закрепляется в ползуне станка, и неподвижную, устанавливаемую на его столе.

Рабочая зона неподвижных лерок состоит из трёх основных частей:

- Заборной, при помощи которой выполняется захват стержневой заготовки;

- Профилирующей, где и осуществляется само накатывание резьбы;

- Калибрующей, на участке которой выполняется калибровка основных параметров резьбы и плавный выход изделия из зоны резьбообразования.

Такая конструкция исключает резкое колебание усилия, неизбежное ввиду особенностей работы оборудования: высокая производительность (до 400 оборотов в минуту) и наличие стадии холостого хода, когда ползун с плашкодержателем возвращается в исходное положение за следующей заготовкой.

Подвижная плашка обладает более простой конструкцией. Её приёмная часть по длине составляет примерно 30…35% от диаметра исходной заготовки, при этом подъём профиля до основного уровня профилирования происходит под углом 4…7 °, При этом длина подвижной лерки всегда больше: это исключает случайный захват накатанной заготовки при обратном ходе ползуна.

Машинными лерками можно нарезать не только обычные виды резьб, но и специальные профили, например, для головок пресс-маслёнок, а также резьбу под саморезы и шурупы. С этой целью на формообразующей части лерки выполняют специальный гребень, в канавках которого формируется необходимое заострение конца крепёжной детали.

С целью исключения трещин при продолжительной эксплуатации лерок для машинного формообразования резьбы их твёрдость должна быть несколько ниже, чем ручных – в пределах 56…58 HRC.

Машинные лерки изготавливаются обычно теми же компаниями, которые производят и само резьбонакатное оборудование. Котируются инструменты итальянского (от торговых марок Sima и Sacma) японского (Sakamura) и бельгийского производства (Malmedie). Имеющегося в продаже инструмента производства КНР и Тайваня лучше избегать: хотя его цена и намного ниже, но стабильность эксплуатационных характеристик и механических свойств вызывают большие сомнения.

Разработка нарезания

Последовательность нарезки резьбы на трубе складывается из следующих этапов:

- Очищают нужный участок трубы от ржавчины, прочих неровностей и натёков краски внешнего диаметра трубы.

- Обильно смазывают необходимый участок трубы машинным маслом либо сульфофрезолом, благодаря чему нагрузка на рукоятку при нарезке будет намного меньше. То же возможно выполнить и в отношении плашки/плашек.

- Надежно закрепляют трубу в тисках. Наряду с этим выступающий под нарезку торец трубы не должен быть более 5–8 ее диаметров, в другом случае точность нарезки не гарантируется. Плашки с направляющей втулкой либо клуппы таких ограничений не требуют.

- Подготавливают трубу к нарезке, для чего напильником приобретают на торце заходный конус высотой не меньше половины высоты плашки. На этом месте образуется сбегающий участок резьбы, в случае если это критично, то его после этого возможно удалить ножовкой по металлу.

- Насаживают плашку либо клупп, и, энергично вращая вороток, приобретают нужный резьбовой участок. направляться не забывать, что протяженность нарезанного участка резьбы должна быть на пара витков больше требуемой. Для верности возможно прогнать плашку по нарезанному участку пара раз.

Итак, если вы станете направляться предложенным в статье рекомендациям и инструкциям, то сможете быстро и как следует нарезать резьбу на трубе. У вас появились вопросы по теме? Тогда задавайте вопросы, написав комментарий к статье.

Чем нарезать резьбу на водопроводной трубе: инструменты и методы

Обилие пластиковых труб и арматуры делает работы по нанесению резьбы менее актуальными. Многие мастера, даже проработавшие некоторое время в области сантехнических услуг, не представляют процесс нанесения канавок для резьбового соединения. Но порой возникает вопрос, как и чем нарезать резьбу на водопроводной трубе. Для металлических коммуникаций эти знания необходимы.

Актуальность резьбовых соединений

При локальной замене водопровода или системы отопления в собственной квартире навык нанесения резьбы может не потребоваться: пластиковые трубы и арматура монтируются методом пайки. Но ручной инструмент для нарезания резьбы на трубах необходим, если речь идет о металлическом водопроводе. Краны, запорная арматура и счетчики выпускаются с расчетом на разъемное соединение. Такой принцип монтажа упрощает демонтаж, ремонт и замену оборудования. Трубный резьбонарезной набор позволит создать несколько соединений за считанные минуты, с условием, что у мастера достаточно навыков для работы с таким инструментом.

Стандартный бытовой набор для нарезания резьбы на трубах рассчитан на самые популярные диаметры, применяемые при монтаже частных коммуникаций. Типовые клуппы и плашки способны создать канавки на коленах из стали средней плотности. Производители рассчитывают, что такой продукцией пользуются мобильные монтажные бригады и частные мастера: комплекты упаковываются в удобные кейсы, а их наполнение достаточно. У сантехника не возникнет вопроса, где можно нарезать резьбу на трубе: работы можно проводить в небольшом помещении ванной комнаты или уборной.

Для промышленного объема работ потребуется станок для нарезания резьбы на трубах: только он сделает ровные канавки на узлах из жестких сплавов или коленах большого диаметра. Качество резьбы и идеальное сочетание внутренней и внешней плоскостей двух соединяемых колен может обеспечить только фабричная нарезка. При ручной работе качество контролируется только визуально, что не исключает возможность небольших дефектов. Такие мелочи повышают риск прорыва водопровода.

Обзор инструмента для нанесения резьбы

Нарезание резьбы на трубах возможно и в домашних, и в заводских условиях. Востребованные техники:

- резьбовые гребенки или пластина с рядом закрепленных резцов;

- плашки, головки, метчики и инструмент на их основе;

- плоские и круглые плашки с держателями;

- станковое промышленное фрезерование;

- вышлифовывание абразивным заводским инструментом.

Гребенки для нанесения резьбы

Промышленное оборудование и резьбонарезные станки

Основной способ промышленного производства труб с резьбой — накатка трехроликовой головкой. Такое приспособление для нарезания резьбы на трубах дает идеальную поверхность канавки, так как при обработке конца трубы не снимается дающая шероховатость стружка. Плотно зажатый в тисках конец трубы прокатывается между рифлеными головками в холодном или прогретом состоянии и они оставляют на поверхности металла оттиск. Эта резьба дает идеальное сочетание взаимосоединяемых узлов: роль уплотнителя в таких соединениях минимальна. Ручной резьбонарезной инструмент для труб такого качества обеспечить не может.

Станок-резьборез

Менее распространенные, но применяемые в частных мастерских и на предприятиях методы — фрезерование, при котором бороздки резьбы создаются специальной гребенкой, зажатой в тисках станка, и шлифование. При последнем взаимно вращающиеся труба и шлифовальный круг образуют ровные спиралевидные бороздки. Как и в случае с накатом резьбы точность и равномерность шага, что является одним из самых важных критериев качества работы, может быть обеспечена только профессиональным откалиброванным механизмом.