Особенности конструкции прессовального аппарата

Самодельный пресс для брикетов — механический агрегат. Его ключевые элементы:

- Рабочий стол-станина. На этом основании будут закреплены все конструктивные детали пресса.

- Опорный каркас. Регулирует и направляет силовое усилие, которое человек оказывает на пресс.

- Привод. Может быть ручным или механическим (гидро- или электродвигатель).

- Пуансон. Это элемент привода, который оказывает непосредственное воздействие на сыпучую сырьевую заготовку.

- Формовочная емкость. Должна иметь перфорационные отверстия.

Простейший пресс оснащен винтовым ручным приводом. Давление на заготовку создается путем закручивания винта. Ее производительность достаточно низка, поэтому такой пресс не получил широкой популярности в народе. На загрузку-выгрузку, закручивание винта тратится время и энергия. Сравнительно более совершенным выглядит пресс для брикетов с длинным рычагом и функцией самостоятельного выдавливания готового кирпича наружу. Подобный станок можно усовершенствовать, усложнив конструкцию гидравлическим домкратом.

Совет. Для ускорения процесса прессовки на рабочий стол приваривают вторую матричную форму.

Сбыт продукции

Основными потребителями данной продукции могут стать владельцы загородных коттеджей и частных домов, для отопления которых используются котлы или камины. Реализацию товара можно осуществлять через крупные строительные супермаркеты, или, например, через Интернет.

Кроме того, евродрова пользуются большим спросом у различных сельскохозяйственных предприятий, птицефабрик, комбинатов и других аналогичных организаций. Производители брикетов могут регулярно осуществлять оптовые поставки продукции в различные компании, где для отопления помещений применяется твердое топливо.

Производство

Технология производства брикетов из опилок разделяется на 2 вида ‒ холодного и горячего прессования.

Холодное производство

Холодное прессование больше относится к частному производству и характеризуется малой производительностью, а также более низкой плотностью изделий. Зато такая технология изготовления топливных брикетов из опилок менее затратная и позволяет организовать производство для собственных нужд непосредственно на малом деревообрабатывающем предприятии.

Стружка не нуждается в дополнительном измельчении и просушке. Напротив, перед прессованием ее увлажняют до 40%, а в качестве связующего добавляют 2-3% крахмала. Прессование производится на ручном гидравлическом оборудовании, которое напоминает домкрат. Подготовленная стружка засыпается в цилиндр и сжимается поршнем. Затем брикет просушивается.

Горячее производство

Эта технология является промышленным способом и требует серьезного подхода. Для изготовления брикетов из опилок применяется целый ряд оборудования, включающий дробилки, сушки, измельчители и конвейерные ударные прессователи.

Подготовка сырья

Древесные отходы в составе с другими предусмотренными добавками загружаются в дробильные агрегаты, где дробятся до фракции не более 25 мм. Этот процесс предусмотрен для крупных древесных отходов, если же в качестве сырья применяется стружка, его можно пропустить.

Далее дробленая древесина попадает в барабанные сушилки, где высушивается горячим воздухом до состояния влажности 4%. Технологи отмечают, что этот процесс ‒ один из важных, поэтому влажность должна точно соответствовать параметрам.

После просушки сырье загружается в измельчитель, где доводится до консистенции древесной муки. В таком виде древесина готова к прессованию.

Прессование

Непрерывный процесс прессования производится на специальном оборудовании, выполняющем 20 ударов поршня в секунду. Сила сжатия, в зависимости от вида оборудования, варьирует от 300 до 1400 кгс/см².

При таком сильном сжатии материал нагревается до 200°C. При нагреве древесина выделяет смолы, которые служат естественным связующим, поэтому введение сторонних вяжущих не требуется. Сжатая древесная мука проходит через фильеру, которая формирует брикет.

Нарезка

Из прессовального агрегата брикет выходит сплошным и сразу нарезается. При нарезке автоматически брикеты отделяются и по транспортерной ленте отправляются на остывание и упаковку.

Доступные способы создания давления (прессования)

Существует около четырех способов, которые помогут вам организовать производство брикетов из опилок, а именно:

- использование мускульной силы и рычага;

- гидравлический домкрат;

- винтовой механизм прессования.

Такое оборудование для создания брикетов из опилок можно смастерить в домашних условиях и пользоваться им в личных целях. Опилки, прессованные в брикетах, имеют теплотворную способность выше, чем у дров, соответственно и для обогрева помещений их понадобится меньше.

Метод мускульной силы

При методе с применением мускульной силы для рычага выбирают металлический элемент. Он должен быть достаточно прочным и выдерживать прилагаемую нагрузку от человека. Как правило, чаще всего применяют трубы с параметрами:

- с толщиной стенки 4 мм;

- с диаметром 40-50 мм.

Длина рычага должна соответствовать расстоянию от поршня до точки приложения силы. Но не стоит забывать и о глубине погружения поршня в стакан. Проектировать конструкцию следует таким способом, чтобы глубина погружения была приемлемой для производства брикетов из опилок, без повторного приложения силы. Это позволит увеличить производительность.

Глубина погружения определяется по формуле:

h = H × (1 – q1 / q2)

где, h – глубина погружения;

q1— исходная масса сырья в сухом виде;

q2— масса сырья в виде брикета;

H – высота стакана.

Иногда, при расчетах возникают ошибки, чаще всего из-за неверного определения плотности сырья. В таком случае, глубина погружения не создаст продукцию необходимой формы и качества. Чтобы исправить это, можно поступить двумя способами:

- уменьшить длину стакана;

- подсыпать древесные опилки.

В первом случае у вас будет высокая производительность, во втором вам необходимо будет создавать евродрова за несколько раз.

Метод с применением гидравлического домкрата

Технология создания топлива из древесных отходов с применением гидравлического домкрата достаточно проста. У многих автовладельцев дома имеются данные устройства, однако грузоподъемность домашних домкратов недостаточно высокая, поэтому стоит узнать заранее позаботиться о приобретении инструмента с необходимой грузоподъемностью.

Поскольку домкрат стоит недорого, то необходимое оборудование можно приобрести за сумму около 5 тысяч рублей. Грузоподъемность такого устройства будет около 30 или 40 тонн, что позволит вам сделать топливные брикеты большого сечения.

Для того, чтобы изготовить сразу несколько евродров, форму устанавливают в ряд. Главным требованием к конструкции с применением домкрата является то, что подвижная рама должна обладать достаточными прочностными характеристиками, чтобы не давать прогиб по истечению времени. Лучшим материалом, для ее выполнения станет двутавровая балка или профиль толстой трубы.

По времени процесс обладает большей длительностью, чем использование рычага, но способ с применением домкрата дает возможность оказать большее давление на заготовку. В результате готовая продукция получается более плотной и ровной, и может быть использована в таком виде.

Метод, с использованием винтового механизма

Данный метод прессовать опилки в брикеты своими руками схож с рычажным способом. Существенным отличием является то, что сила передается под прямым углом. Давление зависит от диаметра рукояти и шага резьбы, чем он меньше, тем выше коэффициент для увеличения давления.

https://youtube.com/watch?v=d8vC-NoUfbM

Такая технология изготовления топливных брикетов имеет ряд положительных и отрицательных характеристик.

Достоинства:

- простота конструкции;

- небольшие габариты;

- доступная цена;

- высокое давление.

Недостатки:

низкая скорость работы.

Важно помнить, что в процессе работы с таким устройством не следует не следует прикладывать слишком большое усилие. Это приводит к быстрому износу резьбы

Чтобы понять, когда необходимо прекратить работу, можно изготовить несколько пробных брикетов и ориентироваться по их качеству. Второй способ, который спасет вас от поломки устройства, это нанесения меток на резьбу. Так вы обозначите место максимального погружения, и сможете предотвратить быстрый износ.

Построение бизнес-стратегии для организации производства и реализации брикетов

При организации производства брикетов из соломы следует проанализировать текущую ситуацию на рынке и условия, в каких придется работать. Какие плюсы и минусы, сильные и слабые стороны производственного предприятия. Что следует учитывать для масштабирования бизнеса, а что является барьерами и препятствиями развития проекта (всевозможные угрозы бизнесу). Данный вид производства имеет бесспорный козырь – производство энергетики из возобновляемого сырья. Шансы на успех высоки, но рыски и препятствия никто не отменял. Следует учитывать факторы, которые положительно воспрепятствуют для достижения бизнес-успеха. Для создания успешного бизнеса выполните целый ряд эффективных действий:

- Создание выгодного предложения, при сохранении доступных цен.

- Организация поставки соломы в достаточных объемах по низким ценам.

- Поиск постоянных клиентов из других регионов и областей.

- Качественное оборудование для производства качественного брикета.

- Обучение наемных работников или поиск квалифицированных сотрудников с навыками и опытом работы в производстве брикетов.

- Сотрудничество с организациями и учреждениями в обрасти экологического топлива.

- Повышение уровня информативности общественности привлекая больше интереса к использованию экологически безопасных видов топлива.

- Позиционирования продукта, как альтернатива полезным ископаемым в энергетическом секторе.

- Получение поддержки любых средств выделяемые на специальные программы по защите экологии.

- Вложение в экономическое развитие региона и создание новых рабочих мест.

Самые вероятные трудности и препятствия, с которыми Вам скорее всего придется столкнутся при запуске данного производственного бизнеса:

- Плохая видимость продукта на рынке топлива для отопления жилых помещений.

- Недостаточное количество постоянных клиентов.

- Перебои с постоянными поставками производственного сырья.

- Недостаточные производственные мощности.

- Быстрое появление конкурентов и новых участников на вашем рынке.

- Недостаточное финансирование проекта.

- Риски связанные с развитием новых потребностей клиентов.

- Изменчивость законодательства и правил налогообложения в данной сфере производства.

- Нестабильная государственная политика по отношению к малому и среднему бизнесу в целом.

- Резкое снижение покупательной способности населения в связи с финансовыми кризисами.

Важно заранее предсказывать ожидание клиентов и удовлетворять их при первой же покупке брикета

Сегментирование покупателей брикетированного топлива

Ожидания клиентов будут формироваться в зависимости от их типа:

- Индивидуальные клиенты (физические лица) будут ожидать продукта высокого качества, а для них это высокий показатель калорийности (плотности) из соответственной степенью прессования (без рассыпания и расслаивания брикета). Так же им важна форма упаковки удобные бумажные пакеты по 10 кг для заправки барбекю. Или же большие мешки типа big-bag с полной массой до 1000кг для отопительных нужд.

- Для больших котельных в первую очередь будет важна оптовая цена. Так же важны для них показатели высокой плотности после прессования максимальной степени. Упаковка не важна, они всегда готовы получить брикет насыпом.

Актуальность современных топливных ресурсов

Брикеты из опилок активно используются в качестве топлива с невысокими ценовыми параметрами. Поскольку организация производства не отличается сложностью, а сырье можно приобрести по невысоким ценам, то изготовление и продажа востребованного продукта может стать источником больших доходов.

Топливные брикеты имеют множество преимуществ по сравнению с аналогичными видами продуктов. Они относятся к категории эффективных видов твердого топлива, которые можно использовать для прогрева помещения. Отличительной чертой продукта является удобство в использовании, компактность, высокая калорийность и небольшая зольность.

Производство евродров выгодно с финансовой и экологической точки зрения. Для их изготовления достаточно приобрести специализированное оборудование. Высокие показатели рентабельности бизнеса обусловлены низкими затратами на приобретение сырья, в качестве которого могут быть использованы промышленные отходы предприятий, специализирующихся на деревообработке.

Для изготовления топлива можно использовать не только опилки, обрезки досок и бумагу, но и солому, ветки деревьев и сухие листья. В производстве брикетов используются также агропромышленные отходы, такие как лузга семечек и шелуха.

Актуальность

Евробрикеты – один из наиболее экологичных и эффективных видов топлива. Спрос на эту продукцию постоянно увеличивается как в европейских странах, так и в России. Его популярность обусловлена безопасностью, экономичностью, а также удобством в хранении и легкостью в транспортировке.

Бизнес по производству брикетов не только помогает решить проблему утилизации вредных отходов, но и позволяет поставлять населению качественное биотопливо, которое может стать для предпринимателей хорошим источником прибыли.

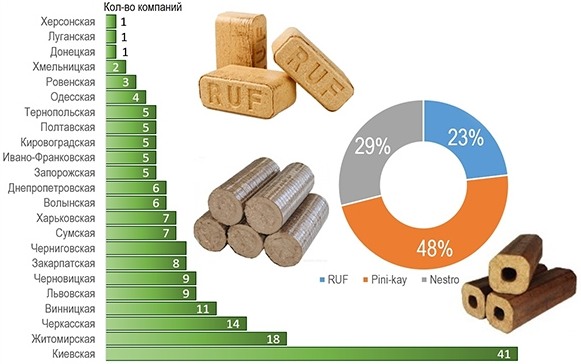

Видовое разнообразие

Существует несколько типов прессов:

- гидравлические;

- шнековые;

- ударно-механические;

- грануляторы.

Отличия состоят в способе создания давления и характеристиках брикетов.

Гидравлический

Станки этого типа имеют следующие характеристики:

- Способ производства – прерывистый.

- Рабочий механизм – гидравлический: усилие создается путем нагнетания масла в полость гидроцилиндра.

- Удельное давление – 500–1500 кг/кв.см.

Гидравлический станок имеет прерывистый способ производства.

Сырье загружают порциями в пресс-форму (стакан). После сжатия извлекают готовый брикет.

У гидравлических прессов 2 достоинства:

- низкая стоимость;

- брикеты имеют форму кирпича (RUF), что облегчает транспортировку и хранение.

Недостатки:

- малая производительность;

- относительно низкое давление – плотность брусков не превышает 0,75–0,8 кг/куб.см.

Шнековый

Характеристики прессов:

- Способ изготовления – непрерывный.

- Рабочий орган – вращающийся шнек (как в кухонной мясорубке).

- Удельное давление – до 3000 кг/кв.см.

Пресс работает по принципу экструзии: шнек продавливает смесь сквозь постепенно сужающееся отверстие – фильеру. Благодаря конической форме канала сила сжатия со стороны его стенок в несколько раз превышает давление, развиваемое винтом. Похожий эффект наблюдают при вбивании клина в щель, что приводит к раскалыванию древесного ствола.

Шнековый пресс продавливает смесь сквозь сужающееся отверстие.

Преимущества установки:

- Высокая плотность брикетов – 1,08–1,40 кг/куб.см. Такое топливо долго горит и дает много тепла.

- Высокая производительность. Благодаря непрерывной работе экструдера за единицу времени удается получить больше брикетов, чем на гидравлической установке.

- Полено имеет формат Pini&Kay – с 6-угольным сечением и сквозным отверстием посредине. Канал обеспечивает поступление воздуха к внутренним слоям и, как следствие, максимально полное сгорание и минимальную зольность.

Недостаток шнекового пресса – высокая стоимость.

Ударно-механический

Характеристики оборудования:

- Способ производства – непрерывный.

- Рабочий орган – вращающийся коленчатый вал с закрепленным на нем шатуном (кривошипно-шатунный механизм).

- Удельное давление – до 2500 кг/кв.см.

Есть еще одна разновидность экструдера, когда сырье продавливает через фильеру поршень, двигающийся возвратно-поступательно.

По стоимости и производительности ударно-механические прессы занимают среднее положение между гидравлическими и шнековыми моделями. То же можно сказать о плотности бруска: она составляет 1–1,15 кг/куб.см. Он имеет сечение круглой формы (тип Nestro) со сквозным отверстием.

Ударно-механический пресс работает непрерывно.

Недостаток оборудования – ускоренный износ подшипника из-за ударного воздействия.

Пресс-гранулятор

Это универсальный экструдер для изготовления мелкофракционного прессованного продукта. Если сырьем выступает измельченное зерно – на выходе получают комбикорм; если опилки, торф, шелуха семян и пр. – топливные гранулы (пеллеты). Преимущество малокалиберных брикетов состоит в возможности автоматической подачи их в камеру сгорания котла шнековым или поршневым питателем. Теплогенератор должен быть оборудован специальной пеллетной горелкой.

Инвестиции и прибыль

В затраты на бизнес при производстве 4 тонн в смену (80 тонн в месяц) входит:

- расходы на покупку и установку оборудования – около 1, 5 млн. руб.;

- заработная плата персоналу (4 рабочих плюс 3 человека администрации) – около 140 тыс./мес.;

- затраты на сырье (расчёт по минимуму) – на 67 куб. м. сырья около 1000 руб.

- аренда помещения – около 20 тыс. руб.;

- прочие расходы.

Итого, первоначальные инвестиции составят около 1,8 млн. руб. Оптовая стоимость брикетов составляет около 4-5 тыс. руб. за тонну. Если найти источник бесплатного сырья, то ежемесячные затраты будут составлять около 200 тыс. руб. Процент прибыли от общего дохода составляет около 40 %. При двух сменном графике работы (160 тонн в месяц) бизнес окупается за полгода.

Станок для производства топливных древесных брикетов

В настоящее время топливные гранулы не получили такого распространения, как другие виды теплоносителей. В первую очередь это связано с их высокой стоимостью. Поэтому многие в качестве альтернативы рассматривают вариант изготовление оборудования для производства топливных брикетов из древесных опилок своими руками.

Принцип изготовления топливных брикетов из опилок

Установка по производству топливных брикетов методом экструзии

Технология производства этого вида топлива довольно проста. На первом этапе опилки проходят стадию просушки, а затем их помещают в специальное оборудование.

В настоящее время существует два способа изготовление топливных брикетов своими руками. Для получения качественной продукции в линии применяются два метода воздействия — давление и термическая обработка. Это дает возможность формировать внешний защитный слой и при этом сохранить высокий уровень плотности заготовки.

Вторая методика больше подойдет для комплектации небольшого производства оборудование для формирования топливных кубов из опилок своими руками. Она заключается в прессовании исходной массы, в результате чего получаются готовые изделия различной формы — кубические или овальные.

Но перед началом организации следует решить ряд вопросов:

- сырье. В качестве основы можно использовать отходы различных пород древесины. Желательно, чтобы они были одной фракции. Для этого дополнительно необходимо приобрести или сделать измельчитель;

- место для расположения станков. Помимо него следует предусмотреть наличие складских помещений, а также упаковочной машины;

- механическая или электрическая конструкция. В первом случае будет небольшой объем производства, но при этом отсутствует зависимость от подачи электроэнергии.

Особое внимание следует уделить предварительной стадии подготовки сырья. Она должна содержать минимум влаги, для этого обустраивают камеры просушки

Для большей теплоотдачи топливные брикеты должны иметь сквозное отверстие вдоль центральной оси. Это нужно предусмотреть во время проектирования формы.

Конструкция станка для производства топливных брикетов

Самодельный пресс для изготовления топливных брикетов

Заводской комплекс состоит из нескольких узлов. На первичном этапе материал проходит стадию просушки, затем следует его дробление. И только после этого выполняется прессование. Для небольших объемов эту схему можно упростить. Из оборудования по производству брикетов из опилок своими руками достаточно будет сделать пресс.

Оптимальным вариантом будет использование гидравлического домкрата. Он устанавливается на опорной раме. Опорная точка должна быть направлена не вверх, а вниз. Устанавливается форма, которая заполняется исходным сырьем. Для формирования изделий нужной формы для штока необходимо сделать насадку. Она должна быть такой же формы, что и нижестоящая емкость. Для формирования центрального отверстия следует предусмотреть штырь.

Еще более простая модель производственное оборудование для изготовления брикетов из опилок своими руками представляет собой рычажную конструкцию. Она изготавливается из стальных уголков и профильных труб. Недостатками вышеописанных схем являются:

- низкая производительность. За один цикл работы станок сделает только одно изделие;

- трудоемкость работы. Это касается рычажных ручных механизмов;

- неоднородная плотность материала. Даже с помощью гидравлического домкрата невозможно достичь равномерного давления по всему объему сырья, находящегося в форме.

С помощью вышеописанных технологии можно сделать запас энергоносителей на отопительный сезон для одного дома. Увеличение количества станков приведет к расширению штата рабочего персонала. Для получения прибыли необходимы финансовые вложения для закупки профессиональной линии.

Средняя стоимость профессиональной линии может составлять от 150 до 700 тысяч рублей.

Кроме вышеперечисленных факторов во время планирования изготовление оборудование для производства брикетов из опилок своими руками особое внимание следует уделить подготовительной стадии. В обязательном порядке сырье должно пройти просушку

Уровень влажности составляет от 5% до 12%. Для получения однородной массы необходим измельчитель, его также можно сделать самостоятельно. Для этого потребуется установить два вала с шипами. Расстояние между ними определит максимальный размер материала.

В видеоматериале показан пример самодельного оборудования для производства топливных брикетов из древесных опилок своими руками:

Технология изготовления брикетов

Процесс производства отопительного материала трудоемкий и требует выполнения последовательных операций.

При необходимости нужно подготовить сырье перед использованием:

- Дробление материала;

- Сушка дробленного сырья;

- Измельчение (чем лучше измельчены компоненты брикетов, тем выше показатели теплоотдачи).

Для изготовления своими руками сырье нужно смешать со связующим. Для этого вполне подойдет глина в соответствии 1 до 10, где берется 1 кг глины и 10 кг дробленого материала

Полученную смесь нужно смешать с водой для образования однородной массы, важно чтобы она была ни жидкой, ни твердой

Полученную массу нужно загрузить в специальное оборудование. При прессовании лишняя жидкость выходит и изделие получает окончательную форму. Если использовать самодельный пресс, то есть возможность что небольшое количество влаги все же останется внутри изделия.

Обязательным моментом при изготовлении отопительного материала является просушка после прессования. Сушить можно на открытом воздухе, под солнечными лучами и ветром. Время данного этапа зависит от объема брикетов, а также от использованных технологий прессования.

После просушки изделие нужно переместить в специальное место для хранения или упаковать.

Классификация брикетов из опилок в зависимости от их формы

При производстве твердотопливной продукции необходимо сначала определиться с формой. Существует несколько вариантов, они чаще всего напоминают дрова – почти такие же крупные. Но форма не влияет на эффективность отопления объекта данной продукцией. Этот параметр определяет степень удобства хранения. Благодаря ему появляется возможность плотнее складывать поленья из опилок.

Прямоугольный параллелепипед (RUF)

Форма будет зависеть от вида применяемого оборудования, в частности, от матрицы. Существует несколько более распространенных видов изделий. Среди них отмечается прямоугольный параллелепипед. У него есть и другое название – RUF или РУФ. Оно появилось благодаря фирме, которая впервые выпустила брикет и наладила массовое производство. Такие изделия характеризуются коричневым цветом.

Топливные брикеты ruf

Топливные брикеты ruf

Шестиугольный столбик

Большинство брикетов производится в форме вытянутых изделий. Все они крупные, что делает их похожими на бревна или дрова. Шестигранный столбик – не исключение. Это полый продукт. Внутри есть отверстие, причем оно сквозное – проходит через весь брусок. Второе название твердотопливного материала – Пини-Кей. Оно также появилось благодаря фирме, впервые изготовившей такой продукт.

Квадратные столбики

Одна из востребованных форм, т. к. позволяет уместить на участке для хранения топлива как можно больше брусков. Между ними не остается просветов, что выгодно отличает столбики с сечением в форме квадрата от натуральных дров. Одна из особенностей такой продукции – многовариантность. Существуют бруски с отверстием и без.

Пресс для евродров

Пресс для евродров

Круглое поленце (Nestro)

Круглые брикеты, наоборот, пользуются меньшим спросом, чем остальные. Это обусловлено тем, что они занимают много места. Брикет Nestro напоминает круглое полено, хоть и производится из другого сырья, используется преимущественно для растопки печи.

Самодельные брикеты из опилок

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Самодельные брикеты из опилок

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Самодельный или покупной

Покупка пресса оправдана в тех случаях, когда планируется наладка производства. Приобретать оборудование для изготовления брикетов, которые впоследствии будут использоваться только в хозяйственных нуждах, нет необходимости. К тому же стоимость агрегатов высокая, не всем по карману. Да и монтаж предусматривает наличие отдельного помещения.

Согласно технологическому процессу сырьё перед обработкой нуждается в подготовке, а значит, потребуется сушилка и устройство для измельчения. К тому же готовые брикеты после изготовления нужно хранить в сухом помещении, которого просто может не оказаться.

Кустарное производство не выдаст качественный продукт, брикеты будут иметь недостаточную плотность, а это снижает показатель удельной теплоты сгорания. Взвесив все факторы, можно резюмировать, что приобретать дорогостоящее оборудование нет смысла.

Если в доме установлен котёл под твёрдое топливо, соорудить пресс можно своими руками. Для этого потребуются доступные материалы, а также ознакомление со схемами конструкции, чтобы выбрать подходящий вариант.

Преимущества использования готовых прессов в производственных целях:

- простое устройство оборудования;

- возможность осуществлять замену изношенных узлов;

- выбор моделей разных мощностей и производительности;

- технологический процесс не требует особых знаний и навыков;

- обустроить цех можно в небольшом помещении.

Принимая решение о запуске производства, стоит учесть важные факторы:

- вид сырья, его доступность;

- примерный объём переработки за определённый промежуток времени;

- необходимые площади;

- схему реализации готовой продукции.

Для масштабного производства рекомендуется приобретать автоматическое и полуавтоматическое оборудование. Агрегаты отличаются высоким КПД и износостойкостью рабочих узлов.

Поставить на поток изготовление наполнителей для лотков животных можно с помощью использования грануляторов. Диаметр выпускаемой продукции как раз соответствует стандартам, да и большой плотности не требуется.