Оборудование для гидрорезки

Называют «непыльным». Действительно, стружки фактически нет, вернее, они сразу вымывается водой, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800-1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

Устройство станка, который режет водой

Классический аппарат имеет множество узлов:

- корпус – обычно состоит из металла, как наиболее износостойкого и долговечного материала, благодаря нему, он достаточно массивный;

- емкость для воды – крупная, обычно не меньше двух кубических литров, но может быть больше;

- мощный насос – он выполняет важную функцию, нагнетает высокое давление и направляет жидкость из резервуара в место объединения двух компонентов;

- прочные шланги – соединяют все узлы;

- отсек для хранения и подачи абразивных частиц;

- смеситель;

- инструмент – он регулирует мощность струи, ее ширину, направление;

- плоскость, на которой расположена заготовка и будет происходить работа;

- блок управления.

Большинство станков оснащены ЧПУ, инженер только руководит процессом с помощью пульта, но не занимается резкой вручную. Это удобно – нет негативного воздействия на обслуживающего машину человека и при этом достигается отличная точность. Еще одно достоинство ЧПУ – возможность использования программ для автоматизированного проектирования, на которых можно создавать проект в формате, совместимым с блоком управления.

Особенности устройства основных узлов

Уникальность установки заключается во многих отличиях, начиная с рабочего стола. Вместо привычной плоскости здесь представлена ванна с неглубокими бортами. Она оснащена ребрами для захвата и фиксации заготовки, они быстро снимаются и накладываются. Также емкость быстро набирается жидкостью, а затем сливается. Постоянное нахождение металла в водной среде позволяет избавить производство от шума и пыли. Емкость, которая содержит абразивные частицы, легко вынимается, имеет функцию пополнения даже в ходе работы, а также оснащена датчиками, контролирующими количество смеси.

Очень важна система перемещения инструмента. Она поставлена на ремни, которые двигают резак по линейным плоскостям. используются именно ремешки, а не цепи, так как они более невосприимчивы к влаге, а также у нечаянному попаданию абразива. Дополнительное преимущество – их легко менять при износе. Подробнее об устройства посмотрим на видео:

Технология гидроабразивной резки материалов

Столь широко распространённые процессы плазменно-дугового разделения материалов имеют свои ограничения. Например, электрическая дуга весьма нестабильна: при работе с металлами повышенной электропроводности (меди, латуни) операция во многих случаях характеризуется оплавлением боковых краёв. Наличие газов – побочных продуктов плазменной резки – вынуждает проводить дополнительные мероприятия по экологической защите участка такой резки. Плазменный раскрой материалов – диэлектриков (стекла, камня и т.д.) вообще невозможен. В подобных ситуациях нет альтернативы процессам гидрорезки. Наибольшую популярность среди такой группы методов получила гидроабразивная резка.

Гидроабразивная резка металла

Технология резки

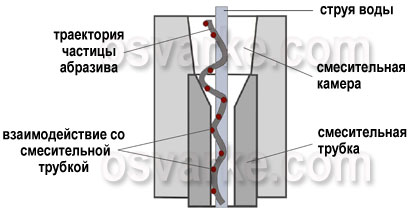

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

Рисунок. Схема гидроабразивной резки

Рисунок. Схема смешивания частицы абразива

При гидрорезке (без абразива) схема упрощена: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Таблица. Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию. Размер абразивных частиц подбирается равным 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т. – dв.с. )/2, где dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица. Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Сопла обычно изготавливают из сапфира, рубина или алмаза. Срок службы сапфировых и рубиновых сопел составляет до 100–200 часов, алмазных сопел – до 1000–2000 часов. При гидрорезке не применяются рубиновые сопла, а сапфировые обычно служат в 2 раза дольше.

Смесительные трубки изготавливают из сверхпрочных сплавов. Срок службы – как правило, до 150–200 часов.

Ванна станка

Несущие части станка выполнены из сталей не подвергающихся коррозии и могут легко быть поменяны в случае их поломки и выхода из строя. Для базирования, обрабатываемого материала, на несущие опоры закрепляют быстросъемные ребра, это дает возможность максимально защищать детали станка от воздействия гидроабразива.

Для защиты от образующейся пыли и шума в рабочей зоне, ванна станка оборудована системой быстрого наполнения и удаления воды, что позволяет выполнять резание материала, полностью погружённого в воду. Пыль которая образуется в результате работы станка, оседает в жидкости, при этом уровень шума при резании составляет не более 70 Дб.

Вспомогательные элементы

Насос высокого давления с фильтром для воды. Как уже говорилось, давление на входе составляет тысячи атмосфер. Такие параметры требуют непрерывной подачи жидкости в соответствующих объемах.

Для минимизации затрат, вода и абразивный гранатовый песок используются повторно. Проходя через систему фильтров, жидкость очищается от грязи и масляных образований. Часто станки оснащаются отдельным резервуаром для воды.

Гранатовый песок для гидрообразивной резки — видео

Абразив просушивается и отделяется от кусочков материала, особенно если это пластик или металл. Для отделения металла используются магнитные сепараторы. Так же, как и вода, песок хранится в отдельных емкостях.

Управление

Управление может осуществляться через интерфейс самого станка, либо путем загрузки в систему подготовленных файлов-заданий в виде чертежей и технологических параметров, подготовленных в формате любого графического редактора, совместимого с ПО станка (CAD. COREL-DRAW или подобных).

Оператор, используя сервис интерфейса, может задавать координаты начала и окончания движения, корректировать скорость резки и направление.

Задание передается в систему автоматизированного управления для выполнения операций.

После этого надо установить режущую головку в начальную точку и запустить станок в работу. ПО станка преобразует данные файла-задания в команды управления насосом, дозатором абразива и двигателями привода головки.

Обратная связь САУ считывает показания датчиков, корректирует подачу воды и скорость движения головки, следит за выполнением задачи, обеспечивает плановое или аварийное отключение станка.

Кроме того, у оператора есть возможность в любой момент остановить работу устройства, отключить насос и сбросить давление в системе.

Преимущества, недостатки и сравнительная характеристика

С помощью гидроабразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Гидроабразивная струя способна разрезать материалы толщиной до 300 мм и больше. Резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Цена гидроабразивной резки

Есть как минимум пять компонентов, которые определяют высокую цену оборудования:

- насос и система трубопроводов высокого давления;

- высокоточные приводы управления движения головкой;

- интеллектуальная система управления;

- сопло из драгоценных камней (пусть и искусственного происхождения);

- смесительная трубка из композита с высокой твердостью.

А если учесть, что последних два компонента относятся к расходным деталям и добавить высокую цену абразива, то стоимость гидроабразивного раскроя получится самой дорогой среди всех видов. Но достоинства этого способа и качество обработки детали стоят этого.

Протекание процесса

Гидроабразивная резка представляет собой отдельное направление в металлообработке, в основе которой лежит разделение материалов водяной струей с опциональным добавлением абразивов. Основным элементом оборудования является вышеназванный насос-мультипликатор, создающий давление в 4000 атмосфер. Загадочный мультипликатор – это результат необычного подхода и недюжинной силы инженерной мысли. Насос предназначен для создания высокого давления жидкости, изначально поступающей с силой меньшей на несколько порядков. Мультипликатор работает циклично, постоянно поддерживая заданное давление, несмотря на потребление и утечки в результате повреждения конструкции. Пиковое энергетическое потребление приходится после включения, далее потребление резко снижается, делая гидроабразивную резку относительно дешевой.

Гидравлическая жидкость, прежде чем попасть в напорную магистраль, расположенную по нормали к камере высокого давления, проходит систему клапанов. Постепенно насос создает высокое давление в объеме напорной магистрали, выход из которой закрывается торцом гидроцилиндра. Гидроцилиндр или, как его иногда называют, исполнительная часть – начинает давить на поршень, соединенный с камерой высокого давления, жидкость в которую подается из резервуара. Когда заканчивается свободный ход гидроцилиндра первый канал закрывается клапаном, чтобы в дальнейшем исполнять роль инициатора следующего цикла накачки. Параллельно открывается второй канал, гидравлическая жидкость из которого продолжает наращивать давление в напорной магистрали. Содержимое промежуточной камеры под гидроцилиндром продолжает сжиматься, оказывая через поршень все большее воздействие на камеру высокого давления.

По мере достижения определенного давления напорная магистраль за счет опускания гидроцилиндра соединяется с верхней частью этого клапана, заставляя его переключаться в положение изоляции камеры высокого давления. Промежуточная камера соединяется с самым первым каналом, за счет которого происходило начальное наполнение напорной магистрали. В результате, гидроцилиндр и поршень поднимаются вверх, после чего верхняя секция триггерного клапана временно изолируется, а затем снова соединяется с промежуточной камерой. Давление в ней сбрасывается, соответственно жидкость в камере высокого давления начинает давить на триггерный клапан и, он мгновенно переключается в исходное положение.

Гидроабразивная резка является единственной технологией, исключающей локальное термическое воздействие на зону реза. Никакого оплавления, перегрева, пластической деформации

Цикл повторяется до тех пор, пока в напорной магистрали не создается необходимое давление, вычисляемое, как отношение рабочих площадей гидроцилиндра и поршня. Если же процесс накачки нарушается, триггер под действием разности давлений автоматически сбрасывается в исходное положение и цикл начинается сначала. Давление в магистрали может быть сброшено и в ручном режиме, посредством ее подключения к резервуару и одновременного переключения канала накачки с источника гидравлической жидкости на этот же резервуар.

Когда давление достигает необходимого уровня, открывается выходной клапан, и жидкость выходит через сопло, диаметром всего 500 микрон. Мультипликаторный насос опционально соединяется с резервуаром абразивного материала, в качестве которого в российском оборудовании выступает гранатный песок. Этот природный материал обладает твердостью, уступающей лишь алмазу и корундам. Абразив обычно диспергируется до размера 0,4 мм. В конечном счете, смесь выходит через сопло с диаметром 1 мм и скоростью в 3-4 скорости звука.

Об особенностях конструкции

Для достижения необходимого результата в промышленности используют станки исключительно с ЧПУ. Поэтому процессом практически полностью управляет электроника. В состав профессионального станка входят различные системы. К примеру, управление оптимальным зазором. Такая система обеспечивает лучшее расстояние между режущей головкой и обрабатываемым металлом для наибольшей точности в месте среза. Используется и датчик сканирования материала. Он нужен для того, чтобы просканировать металл на наличие неровностей. Показания передаются на ЧПУ, в результате чего изменяется зазор.

Читать также: В какой гофре прокладывать кабель в земле

Для автоматизации процесса в систему внедряют датчик контроля подачи абразива. Он регулирует количество гранатового песка. Кроме того, такая система останавливает работу в случае попадания в насос высокого давления сторонних элементов (мешковина, крупная фракция). Все это должно работать как одно целое, и только при таком раскладе можно добиться оптимальных результатов. Современный промышленный станок стоит больших денег, поэтому требует регулярного обслуживания. Если его не выполнять, то он может полностью выйти из строя.

Виды абразива

В зависимости от разрезаемого материала подбирается и состав твердофазных элементов, наиболее подходящий под истирание основного полотна на высокой скорости. Гранатовый песок, состоящий из корунда, оксида железа и кварцевого песка, является оптимальным при разделывании высоколегированных сталей, а также их сплавов с титаном.

Мелкие фракции силикатного шлака служат для быстрой резки пластика, углеродного волокна, и стекла с армированными вставками. Электрокорунд хорошо подходит для работы с: алюминием, титаном, железобетоном, углеродистыми сталями и гранитом. В резке этих материалов активно применяют и гранулы кремния. Кварцевый песок используется преимущественно для разрезания стекла.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах XX столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струёй воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР в 1940-ых годах, но затем почему то заглохли. Затем в 1979 году в США специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твёрдыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьёзную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – ещё одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции — не существуют технологии обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность, производство продукции для оборонной и транспортной промышленности, камнеобработка.

Это интересно: Как сделать фуганок своими руками — видео, фото, чертежи

Цены на гидрорезку металла

Цены на гидроабразивную резку металла в столице достаточно неустойчивы. На них способен повлиять такой фактор, как удорожание энергоресурсов. Формируя прайсы, компании ориентируются на следующие позиции:

- расход абразивного материала,

- время на выполнение заказа,

- временные затраты на настройку станка (особенно для устройств с ручным управлением).

Материалы, обрабатываемые гидроабразивной резкой

Водоструйная резка металла — далеко не единственное, на что способен гидроабразивный станок. Даже простая вода, без союза с абразивами, легко справляется:

- с бумагой, картоном и гофрокартоном;

- резиной;

- древесиной;

- текстильными материалами;

- термопластом.

А с добавлением абразивных частиц она может резать все металлы, бетон и железобетон, пластик, керамику, стекло, твердые породы древесины.

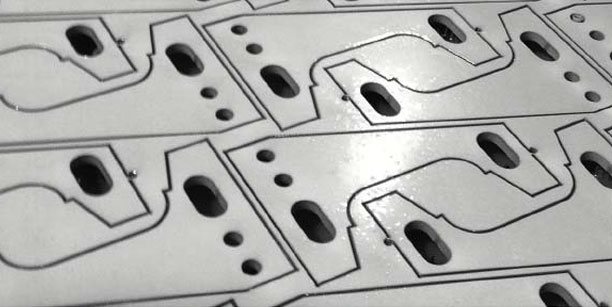

Гидроабразивная резка — примеры работ

На сайте цеха вы сможете не только ознакомиться с прайс-листом, но и оценить услуги гидроабразивной резки в Москве для различных материалов. В нашем портфолио много сложных, но очень интересных заказов. Мы гордимся каждым из них и предлагаем вам воочию оценить нашу гидроабразивную резку стали и других материалов.

Основные причины, по которым стоит выбирать установку гидроабразивной резки

Стоимость гидроабразивной резки в столице наводит некоторых заказчиков на мысль о покупке собственного станка. Но так как затраты на оборудование достаточно велики, это оправданное решение лишь в том случае, если станок будет загружен на постоянной основе и вы планируете предлагать на нем гидрорезку в Москве сторонним организациям. Тогда услуги гидроабразивной резки металла со временем окупят расходы. В ином случае работы лучше заказывать.

С помощью гидроабразивной резки можно:

- обеспечить возможность разделения и обточки достаточно крупных заготовок;

- обработку самых твердых металлических сплавов;

- выполнять фигурную резку особо чувствительных материалов, механическая обработка которых затруднена,

- избежать расслаивания материалов, имеющих сложную структуру.

Сферы применения

Данная технология имеет серьезные отличия от всех остальных методов разделения листового металла. При использовании такого метода поверхность обрабатываемого металла не испытывает давления и механического воздействия другого типа. Благодаря этому в зоне резки отсутствует трение, соответственно, исключен нагрев инструмента и поверхности детали, что положительно сказывается на качестве обработки и значительно расширяет область применения такой технологии.

Чаще всего абразивная резка с участием воды применяется для разделения листового металла, но в последнее время такой метод все активнее используют для обработки других материалов, к которым относятся:

- природные камни (гранит, мрамор и др.);

- керамическая плитка, листовое стекло;

- углеродистая и нержавеющая сталь, титан и другие металлы;

- железобетонные конструкции;

- различные полимерные материалы и резина.

Использование технологии гидроабразивной резки позволяет минимизировать расход материалов, что является ее весомым преимуществом. Кроме того, резка с использованием абразива и воды – это единственно возможный способ разделения металла на предприятиях с высокой пожаро- и взрывоопасностью.

Гидроабразивная резка: технология и оборудование

Обработка металла водой, которая подаётся в производственную зону под большим давлением (более 4000..5000 ат), может вызывать локальное разрушение. Однако, значительно более эффективным признано сочетание двух потоков: водной струи (со скоростью более 1000..1200 м/с) и потока мелкодисперсных абразивных частиц, например, кварцевого или гранатового песка. При подобном комбинированном воздействии на поверхность, местное разрушение происходит и за счёт гидравлического воздействия струи и, вследствие, механической эрозии материала от твёрдых частиц абразива.

Гидроабразивная резка металла выполняется гидравлическим резаком, представляющим собой инструментальную головку, в выходной части которой имеется сопло. Туда вводятся, постоянно перемешиваясь, поток воды под высоким давлением и подготовленный (отфильтрованный по фракциям и высушенный) абразив. По мере приближения сопла к разрезаемой поверхности давление потока возрастает до показателей, превышающих предел прочности обрабатываемого материала. В результате последний разрушается по линии перемещения резака. Отработанные абразивные частицы вместе с водой удаляются через систему фильтров насосной установкой и подготавливаются для дальнейшего применения.

Технологическими характеристиками процесса являются:

- Точность разделения: зависит от размеров абразивных частиц (они не должны превышать 500..600 мкм, иначе резка будет некачественной);

- Расход абразивной составляющей: у современных станков она не превышает 45..50 г/с;

- Производительность резки. Она зависит от вида разделяемого материала и его толщины, максимально 1,5 м/мин.

С целью уменьшения уровня шума при работе оборудования, координатный стол с резаком помещают в ванну с водой. Это способствует эффективному гашению кинетической энергии струи и увеличивает долговечность оборудования.

Преимущества и ограничения

Достоинства технологии:

- Отсутствие нагрева разделяемой заготовки, максимальная температура которой не превышает 70..90С. Таким образом, её коробление исключается, а точность возрастает.

- Возможность вести обработку изделий значительной толщины – до 250…300 мм (иные способы разделения толстых заготовок неэффективны из-за высоких энергозатрат).

- Пригодность процесса для резки любых материалов, в том числе хрупких – стекла, камня и т.д.

- Высокая чистота разреза, поскольку поверхность не оплавляется, что неизбежно при всех способах термического разделения исходных заготовок.

Недостатки гидроабразивной резки:

- Сложность и громоздкость технологического оборудования.

- Малая долговечность сопла: заточка инструмента вследствие его интенсивного износа потоком абразивных частиц должна выполняться после каждой рабочей смены.

- Повышенный уровень шума во время работы.

- Возможность коррозии металла в процессе обработки, что вынуждает незамедлительно высушивать заготовки после резки.

Суммируя, можно сделать вывод о том, что для тонко- и среднелистовых металлов, а также необходимости выполнять разделительные операции более пригодны лазерные установки. Для повышения функциональности процесса при разделении толстолистового металла, при одновременном обеспечении высокого качества реза, а также при обработке нержавеющей стали, цветных металлов и сплавов и т.д. превосходство имеет гидроабразивная резка.

Особенности ввода и вывода

Стандартными процедурами гидрорезки является пробой поверхности материала и резка по заданной траектории. В ряде случаев на нижней стороне изделия могут остаться следы после остановки струи. Эта особенность также учитывается на этапе проектирования – нередко прописывается место ввода и вывода. Возможны следующие варианты:

- Дугообразный ввод и вывод по укороченной дуге – для тонких листовых материалов.

- Ввод и вывод по прямой – подходит для деталей с острыми углами.

- Ввод по прямой без непосредственного вывода – используется для раскроя толстых листов.

- Ввод по прямой и вывод по укороченной дуге – комбинированный вариант для изготовления изделий сложной формы.

Для минимизации следов внизу материала рекомендуется использовать автоматические системы управления, которые позволяют понизить скорость реза в конце процедуры.