Технология, цель и виды нитроцементации

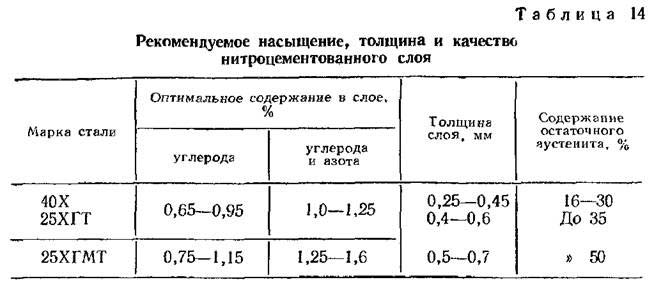

Нитроцементация – это насыщение изделия из стали углеродом и азотом, которое протекает в среде из газа цементирующего с добавлением аммиака диссоциированного. Меняя состав газа и температуру, при которой происходит процесс нитроцементации, можно влиять на процентное содержание углерода и азота в получаемом слое. Толщину слоя также можно контролировать за счет выбора температуры и времени выдержки. Процесс нитроцементации представляет собой диффузию. Бывает нитроцементация стали высокотемпературная и низкотемпературная. Первый метод нитроцементации применяют в условиях температуры от 830 до 950 градусов по Цельсию. В этом случае используют аммиак в повышенных дозах. После операции над изделием проводят мероприятия по закалке с отпуском низким. Твердость, которая достигается в результате, соответствует 62–56 HRC. Стали, в основном подвергаемые нитроцементации, – это углеродистые (из них изготавливают детали машиностроения) и низколегированные металлы.

Метод нитроцементации низкотемпературный подразумевает применение термической среды в пределах 530–570 градусов продолжительностью не более 3 и не менее 1.5 часов, предварительно выполняют закалку и отпуск деталей. Полученный твердый слой имеет толщину от 0.004 до 0.02 миллиметра с крепостью 1200–900 HV.

В твердом карбюризаторе (твердая)

В качестве среды-донора углерода используют древесный уголь; как вариант — торфяной кокс, каменноугольный полукокс. Смесь дополняют активизаторами (углекислый натрий, барий или кальций).

Для качественного насыщения уголь измельчают до частиц размером 3-10 мм, а затем просеивают, чтобы избавиться от пыли. Активизаторы также измельчают и просеивают, стремясь придать солям вид мелкого порошка.

Процесс цементации стали проходит в несколько этапов:

- Предметы, очищенные от эмульсии и масла, загружают в ящик из стали, с карбюризатором, который должен полностью их покрывать. Нельзя допустить их касания стенок ящика и друг друга.

- Емкость помещается в печь. Ее герметичность обеспечивается притертой крышкой, глиной или песчаным затвором.

- Начав с предварительного прогрева, температуру повышают до технологических 900-950°C.

- Возможен ускоренный вариант (при 980°C), сокращающий время насыщения в 2 раза, но вызывающий образование карбидной сетки (возникающей из-за слишком высокого углеродного насыщения). Для ее устранения и исправления структуры проводят дополнительную многоэтапную обработку (нормализацию).

Цементация стали в домашних условиях организовывается в твердой среде или с использованием графита. Оба варианта доступны и не требуют специальных познаний. Обустройство помещения для первого способа максимально упрощается, поскольку печь не нуждается в обеспечении высокой герметичности.

Это условие вполне достижимо в домашней мастерской. Несмотря на очевидные преимущества, у метода есть и недостатки: трудоемкость и низкая производительность.

Перед обжигом готовится твердая смесь (карбюризатор). Она состоит из смеси древесного угля с углекислыми солями бария, натрия или кальция. Соли предварительно измельчают до порошкообразного состояния, а затем просеивают, чтобы добиться однородности. Доля древесного угля в смеси — 70-90%, остальное приходится на соли.

Смесь создается одним из двух способов:

- Соль и древесный уголь тщательно перемешиваются. Если смесь будет недостаточно однородной, во время цементации разные участки поверхности детали будут поглощать разное количество газа. В результате на изделии образуются пятна, сигнализирующие о недостаточной концентрации углерода; качество поверхности будет неравномерным.

- Уголь пропитывают солью, растворенной в воде. Затем его подсушивают до получения смеси, влажность которой не превышает 7%. Такой состав получается однороднее и лучше подходит для использования дома.

Этапы цементации в твердой среде:

- Изделие очищается от загрязнений и укладывается в металлический короб, засыпается твердым карбюризатором (порошковой смесью). Необходимо следить, чтобы между стенками и ним сохранялся промежуток в 2-2,5 см. Размер ящика должен соответствовать форме предмета; это сократит время прогрева и улучшит качество цементированного слоя.

- Короб накрывается подогнанной крышкой, ее края промазываются глиной для герметичности (от утечки газов).

- Емкость помещают в предварительно прогретую печь. Цементация запускается при температуре 850-920°C.

- Атомы углерода поглощаются раскаленным верхним слоем.

Твердая цементация стали допускает неоднократное использование карбюризатора. Для повторного отжига к отработанному карбюризатору достаточно добавить до 30% свежей смеси.

Для большинства ответственных машинных деталей (валы, поршневые пальцы, зубчатые колеса, лемехи, шпиндели) достаточной считается глубина цементированного слоя от 0,6 до 2 мм. Время выдержки для приобретения достаточной твердости может варьироваться от 6 до 20 часов.

Изделия после цементации в твердом карбюризаторе получаются прочными, но хрупкими. Чтобы избавится от нежелательного свойства, детали подвергают термообработке (закалке) с нагревом до 840-850°С, с последующим отпуском (нагревом до 780-800°С), снимающим внутренние напряжения.

Католическое азотирование

Рабочее пространство в данном случае формируется диссоциированным аммиаком с поддержкой температурного режима порядка 200-400 °С. В зависимости от начальных качеств металлической заготовки подбирается оптимальный режим насыщения, достаточный для коррекции заготовки. Это касается также изменения парциального давления аммиака и водорода. Необходимый уровень диссоциации аммиака достигается за счет контроля давления и объемов газового снабжения. При этом, в отличие от классических методов газового насыщения, католическое азотирование стали предусматривает более щадящие режимы обработки. Обычно данная технология реализуется в условиях азотосодержащей воздушной среды с тлеющим электрическим зарядом. Функция анода выполняется стенками камеры нагрева, а катода – изделием.

Классификация среды в которой проходит цементация стали

Обогащение стали углеродом и изменение атомной решетки металла может проводиться в разной среде:

- твердой;

- газообразной;

- жидкой;

- электролитическом растворе.

Также возможно проведение цементирования с помощью паст.

Каждый из способов обработки требует отдельного рассмотрения, так как обладает своими особенностями.

Цементация с использованием твердой среды

Чтобы обработка прошла успешно, необходимо использовать твёрдый карбюризатор. На производстве для этого используют смесь древесного угля, полученную из дуба и берёзы. Дополнительно, к углю добавляется соль угольной кислоты, которая насыщена кальцием или другими щелочными металлами. Чтобы углерод выходил быстрее и насыщал сталь, заранее подготовленную смесь дробят до мелкой фракции. Она просеивается сквозь несколько сит, чтобы на выходе получились одинаковые крупицы размером в 10 мм.

Рабочий процесс:

- Когда смесь подготовлена, её помещают в ящики.

- Позже в них закладываются заготовки. Ящики герметизируются со всех сторон и разогреваются до 800 градусов.

- Температура медленно повышается до 950 градусов.

Длительность обработки будет зависеть от того, какую толщину углеродного слоя необходимо получить на выходе.

Древесный уголь (Фото: Instagram / coalbaltic)

Цементация в газовой среде

Обработка в газовой среде применяется при изготовлении двигателей. Сталь обогащается углеродом только на 2 мм вглубь. В качестве газов используются любые смеси, обогащенные углеродом.

Этапы обработки:

- Заготовки помещаются в герметичную печь. Она разогревается до 950 градусов.

- Постепенно, в печь начинает подаваться газ, насыщенный углеродом.

- Выдерживается заготовка в течение 12 часов.

На поверхности стали нарастает слой 1,2 мм. Если нужно ускорить обработку, температуру могут поднимать свыше 1000 градусов. Благодаря этому, процесс сокращается на 4 часа.

Цементация в жидкой среде

Под словами «жидкая среда» подразумеваются расплавленные соли.

Этапы обработки:

- Ванны с расплавленной солью разогревают до 850 градусов.

- В них опускают заготовки и оставляют на продолжительное время.

Чтобы получить цементируемую сталь в жидкой основе, максимальная толщина слоя должна составлять 0.5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

Ванны с расплавленной солью

Цементация в вакууме

Чтобы ускорить процесс обработки стали, применяется способ цементации в вакууме. Этапы обработки:

- Изначально, заготовки раскладываются в печи. Она герметизируется.

- Внутри создаётся вакуум.

- Начинается разогрев печи до определённой температуры.

- Выдержка в среднем занимает 60 минут.

- Далее, камера заполняется углеводородным газом. Верхние слои обогащаются углеродом.

- В печи повторно создаётся вакуум.

Науглероженный слой требуемой толщины получается только после трёх стадий создания вакуума и подачи углеводорода под давлением. Охлаждаются заготовки в печи, с помощью инертных газов.

Цементация пастами

Один из популярных способов цементации — обработка с помощью паст. Они состоят из пыли древесного угля. Пасты наносятся на заготовку. Состав накладывается таким слоев, чтобы он был больше в 8 раз, чем требуемая толщина углеродного слоя. Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Цементация в электролитическом растворе

Процесс обработки подразумевает под собой помещение заготовок в раствор электролита. Изначально, он нагревается до 450–1050 градусов. Далее, в раствор подаётся напряжение в 150–300 вольт. Происходит обогащение металла углеродом.

Обработанные изделия (Фото: Instagram / zubixdetal)

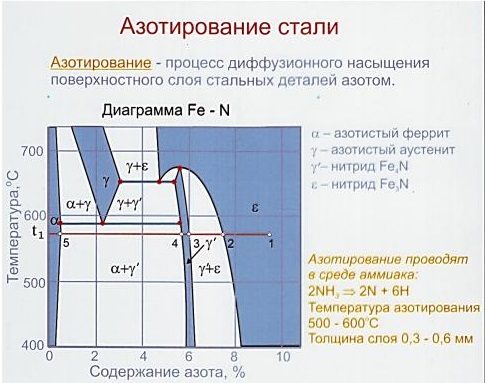

Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

может быть в районе 15-45%

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Технология нитроцементации

Сущность и назначение нитроцеменетации стали состоит в особой методике процесса обработки тонкого слоя находящегося с внешней стороны металла, который выполняется так. Заготовку для нитроцементации металла помещают в среду из смеси газов, в которую входит нашатырный спирт и углеродосодержащий газ. Дальше металл греют и могут выдержать в смеси газа какое то время. При этом происходит диффузия атомов углерода и азота в металл. Изменяются его физико-механические свойства. Заодно появляются твёрдые растворы соединений углерода, азота и железа.

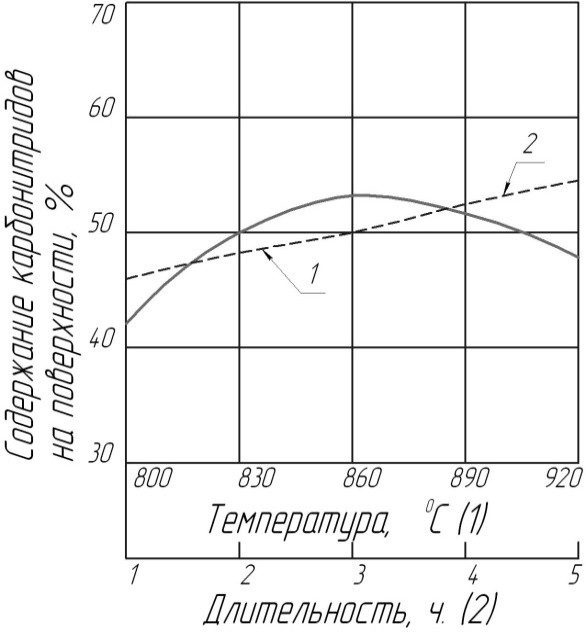

Температурное воздействие и продолжительности на глубину нитроцементации

Присутствие азота в атмосфере приводит к следующим свойствам нитроцеменетации, в отличии от цементации:

- Дополнительное изобилие поверхности азотом;

- Уменьшение температуры нагрева для возможности выполнения процесса;

- Ускорение процесса диффузии углерода.

Изменяя параметры процесса, другими словами состав смеси газа, температуру, время обработки, можно менять глубину влияния. Исследования показали, что с увеличением температуры возрастает скорость диффузии углерода и азота в глубину металла. Глубина проникновения атомов газа в металл изменяется временем выдержки нагретого изделия в рабочей обстановке.

По существу, нитроцементация и цианирование – это виды нитроцементации, которые отличаются технологией. Детали, поверхность которых упрочнена при помощи цианирования или нитроцементации, будут иметь одинаковые технические свойства. При цианировании обрабатываемые детали помещают в расплав цианистых солей натрия или кальция. Температура обработки остается приблизительно аналогичная, как и при газовой отделке. При цианировании можно запросто получить легированный слой металла до 2-х мм, однако при этом необходимо не забывать, что при увеличении толщины слоя в структуре появляются темные области, отлично заметные под микроскопом, которые указывают на излишек азота на границах кристаллов. Данные области уменьшают механическую крепость, делая больше хрупкость металла.

Для выполнения процесса диффузии азота и углерода из среды газа нужен нагрев металла до температуры 700 – 950 °С. Очень часто работа проводится при температуре нитроцементации 850 – 870 °С. Данные температурные значения лишь чуть-чуть превышают температуру закалки и по этому дают возможность облегчить процесс закалки деталей, уменьшают вероятность деформации и уменьшают общее время цикла производства. Сделать меньше развитие деформации может также ступенчатая закалка в горячем масле. Все сказанное говорит про то, что этот вид обработки наиболее используем к деталям геометрической сложной формы, у которых довольно большие требования к форме поверхности и совсем непозволительно образование закалочных трещин.

Главная область использования нитроцементации стали – автомобилестроение и промышленность автомобилестроения. Более 90% деталей автомобиля – шестерен редукторов, валов, упрочняются с помощью нитроцианирования. Этот процесс упрочнения стали считается главным в технологии производства зубчатых колес самого разного назначения, а еще отдельных категорий инструмента из быстрорежущей стали.

Суть технологии

Азотирование является распространённой разновидностью операций химико-термической обработки многих (но не всех!) марок сталей. Оно представляет собой процесс термообработки, при котором азот проникает в поверхность металла с целью создания поверхности с покрытием повышенной твёрдости. В результате происходит поверхностное упрочнение, после которого при просмотре микросреза поверхности под металлографическим микроскопом отчётливо просматривается тонкий белый слой повышенной микротвёрдости. Белым слой называют потому, что он не протравливается обычными реагентами, позволяющими устанавливать и исследовать микроструктуру стали. В большинстве случаев после белого слоя располагается переходной подслой, имеющий более низкую твёрдость, а после него микроструктура плавно переходит к той, что характерна для основного металла.

Количественным показателем, характеризующим качество и эффективность процесса, является микротвёрдость, которая оценивается при помощи металлографического микроскопа, использующего метод Виккерса. Микротвёрдость по Виккерсу HV представляет собой результат, полученный при внедрении в сталь алмазного индентора. Рабочая часть индентора – четырёхгранная пирамида с углом при вершине 180. Такой же угол образуют касательные, проведенные к оттиску. Усреднённый результат эксперимента получают сравнением длины двух диагоналей. Твёрдость по Виккерсу формально считается микротвёрдостью материала, и измеряется в МПа.

Процесс азотирования заключается в диффузии азота, направление потока которой направлено внутрь поверхностных слоёв стали. Она начинается при относительно низких температурах (500…530 С), поэтому последующая закалка изделия не требуется. Процесс азотирования не влияет на свойства основной микроструктуры при условии, что конечная температура отпуска продукта будет выше, чем температура азотирования.

Нитридные поверхности обладают высокой износостойкостью и противозадирными свойствами. Повышается усталостная долговечность и коррозионная стойкость детали. Дополнительным преимуществом азотирования является то, что твёрдость поверхности, из-за наличия стойких нитридов, весьма устойчива к воздействию высоких эксплуатационных температур.

Процесс применяют для химико-термической обработки:

- зубчатых передач;

- коленчатых и распределительные валов;

- толкателей кулачков;

- клапанов;

- винтов экструзионных установок;

- инструментов для литья под давлением;

- рабочих деталей тяжелонагруженной штамповой оснастки;

- инжекторов, предназначенных для формования пластмасс.

Во многих случаях, одновременно с насыщением поверхности азотом осуществляют диффузию карбонитридов, боронитридов и прочих твёрдых соединений металлов/неметаллов с азотом. Такие операции относятся к комбинированным.

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Цементация в кипящем слое

Промышленный метод, протекающий в специальной установке (печи кипящего слоя). Основа метода — получение псевдожидкого состояния сыпучего вещества (корунда) в смеси раскаленных газов (в экзогазе). Температура распределяется равномерно по всему объему печи, что уменьшает деформацию предметов и их коробление.

Обработку изделия не заканчивают цементацией; рекомендуется провести термообработку (отпуск) или отшлифовать его. Чтобы достичь необходимого уровня прочности при цементации и закрепить его твердость, необходимо правильно соблюдать условия технологического процесса.

Оценка статьи:

Улучшаем свойства стали нитроцементацией Ссылка на основную публикацию

Похожие публикации

Free Online Videos Best Movies TV shows. Оцинковка батарейкой

Виды нитроцементации

Жидкостная

Жидкостная нитроцементация или цианирование проходит в цианистых ваннах. Широкое применение для проведения цианирования получили смеси натриевых солей: цианистый натрий с долей до 25%, углекислый натрий — до 50% и хлористый натрий — до 50%.

Цианирование проходит при высоких температурах. При этом в ванне проходят реакции с образованием атомарных азота и углерода, которые проникают в поверхность стали. Полученный слой обладает значительной твердостью, а также высоким сопротивлением к износу.

Даже тонкого слоя в 0,5 мм достаточно для увеличения износостойкости небольших деталей, которые работают при незначительных удельных нагрузках.

В газовой среде

Нитроцементация в газовой среде проходит в смеси аммиака и науглероживающих газов. Газовая среда при нитроцементации состоит из метана и окиси углерода. Процесс может проходить при низких температурах, тогда доля аммиака должна составлять 20-30%. Если нитроцементация происходит при высоких температурах, то аммиака должно быть 3-7%. Цианирование происходит в печах, куда раздельно подаются аммиак и газовая смесь. В газовой среде можно получать довольно толстые упрочненные слои глубиной до 2 мм.

Низкотемпературная

Низкотемпературная нитроцементация проходит в температурном режиме 550-600 °С в течение двух-трех часов. При этом значительного накопления углерода в стали не происходит, основные свойства металл получает от поглощения азота. В результате обработки на поверхности стали возникает карбонитридный слой повышенной износостойкости. Твердость этого слоя на легированных сталях может достигать 11000 HV. Нитроцементация при низких температурах может рассматриваться как аналог азотированию в смеси цианистых солей.

После нитроцементации проводят закалку деталей после повторного нагревания либо непосредственно из печи. Подстуживание происходит до 800-825 °С. Не очень часто, но применяют и ступенчатую закалку. После закалки необходимо провести отпуск при температуре 160-180 °С.

Покрытие пастой

Нитроцементация стали проводится и путем нанесения пасты. В ее состав входят:

- жидкое стекло 53%;

- карбюризатор 21%;

- желтая кровяная соль 17%;

- карборунд 4%;

- углекислый натр 4%;

- цемент 1%.

Сметанообразную пасту наносят на подогретую до 300 °С поверхность. Входящие в состав цемент и карборунд способствуют затвердеванию пасты на воздухе, не дают стекать солям при нагреве обрабатываемой детали. На слой пасты наносят смесь из кварца и жидкого стекла в пропорции 3 к 2. Затем деталь нужно погрузить в водный 30%-ный раствор аммиака. При дальнейшем нагреве токами высокой частоты (ТВЧ) нанесенная смесь становится керамической оболочкой.

Чтобы провести нитроцементацию, деталь в оболочке нужно нагреть до 1200 °С. Через две минуты глубина обработанного слоя достигнет 2 мм. Этот способ малоэффективен, но все же его используют при производстве дисков, зубчатых колес, кулачков, муфт и других деталей из конструкционной стали.

Азотирование — выводы

Азотирование один из наиболее популярных способов доведения металлических деталей до наилучших показателей сопротивления изнашиванию. Кроме того, полученные в результате насыщения азотом поверхностные слои имеют высокую сопротивляемость коррозии. Изделия, прошедшие насыщение азотом, не требуют дополнительной термической закалки. В результате чего, азотирование стало ключевым процессом обработки деталей в машиностроении, станкостроение и в других сферах, выдвигающих высокие требования к составным элементам.

Азотирование один из наиболее популярных способов доведения металлических деталей до наилучших показателей сопротивления изнашиванию. Кроме того, полученные в результате насыщения азотом поверхностные слои имеют высокую сопротивляемость коррозии. Изделия, прошедшие насыщение азотом, не требуют дополнительной термической закалки. В результате чего, азотирование стало ключевым процессом обработки деталей в машиностроении, станкостроение и в других сферах, выдвигающих высокие требования к составным элементам.

У азотирования существуют и свои недостатки, состоящие в дороговизне и длительности его проведения. Так, при температурах в 500°С азот проникает на 0,01 мм (или менее) за каждый час. Исходя из этого факта, общее время всего процесса порой доходит до 60 часов.

![6. химико—термическая обработка: цементация, нитроцементация. материаловедение: конспект лекций [litres]](http://mehanik35.ru/wp-content/uploads/e/a/1/ea1e4e43d83933592dff4ca1435781c7.jpeg)