Как изготовить своими руками?

Как уже отмечалось, посредством осциллятора осуществляется формирование дуги без необходимости соприкасания электродного стержня и подлежащей свариванию заготовки, удержание стабильности горения.

Такие функции прибора возможны за счет накладки на приходящий ток высокочастотного тока со значительно большей величиной напряжения. Задействуются осцилляторы, как правило, для соединения заготовок, изготовленных из алюминия.

Для сборки сварочного осциллятора своими руками предназначена схема, распространенная из-за своей простоты. Основной частью этой схемы считается трансформаторное устройство, увеличивающее напряжение с поступающих 220 В до 3 кВ. Самой большой проблемой сборочных работ считается разрядник, используемый для прохождения электрической искры высокой мощности.

Также важная деталь – контур колебаний, в который в обязательном порядке включается блокирующий конденсатор. Этот контур, содержащий помимо конденсатора еще и разрядник с индуктивной катушкой, помогает решить главную задачу устройства – формирование высокочастотных затухающих волн. Данные импульсы облегчают поджиг дуги и содержат ее в устойчивом состоянии.

Как изготавливаемый в заводских условиях, так и смонтированный самостоятельно прибор может выполняться по двум схемам – импульсного и непрерывного типа. Лучшим считается задействование осциллятора импульсного типа, позволяющего обеспечить быстрое и легкое первичное формирование дуги, удержание стабильности ее горения на непостоянном токе на протяжении всего времени пользования.

Непрерывный тип приборов считается не настолько эффективными. В их состав нужно включать приборы, предохраняющие от воздействия увеличенного напряжения.

Перед работой по изготовлению прибора собственными силами нужно подробно разобраться со схемой оборудования, верно определить марку каждой детали, а самое важное – повышающий напряжение преобразователь.

В качестве управляющего блока служит кнопка, позволяющая совместно выполнить включение и подать защитную газовую среду в зону сваривания двух элементов. Сами импульсы высокой частоты, из-за которых обеспечивается эффективное проведение сварочных работ, вырабатываются высоковольтным трансформирующим оборудованием и разрядником.

Элементы на выходе такого прибора – пара контактов: минус и плюс. Первый подключается с подлежим свариванию изделиям, а второй, выходящий от высоковольтного преобразователя – к горелке сварочника.

Главное, что нужно учесть при изготовлении и применении самостоятельно собранного осциллятора – это правила безопасности, предъявляемые к работам с установками, подключаемыми к электросети

При соблюдении данных правил важно неукоснительно соблюдать электрическую схему и порядок ее сборки, применять для изготовления только оптимально подходящие по своим параметрам элементы

Дмитрий Соколов, электрогазосварщик, стаж работы 25 лет: Применение осциллятора любого типа для проведения сварочных работ позволяет оптимизировать рабочий процесс и сократить расход дорогостоящих материалов на единицу продукции. Подобрав такой прибор в соответствии с характером \сварки и ее типом, можно значительно упростить и облегчить ее проведение и существенно повысить качество».

Принцип работы

Осциллятор предназначен для бесконтактного розжига сварочной электрической дуги и поддержания ее стабильности в процессе дальнейшей работы. Прибор является дополнением к используемому аппарату электродуговой сварки, и может располагаться в одном корпусе с ним. Можно сделать осциллятор для сварки своими руками, и подключить его отдельно, улучая условия работы.

Основная идея применения осциллятора заключается в следующем. На электрод обычного сварочного аппарата поверх номинального напряжения сварки накладываются импульсы повышенного напряжения и частоты.

Амплитуда импульсов достигает 3000 – 6000 Вольт, частота – от 150 до 500 кГц. Эти высокочастотные импульсы имеют очень малую длительность, мощность сигнала составляет 200 – 300 Ватт.

Такая мощность импульсов слишком мала, чтобы они могли служить генератором сварочного тока, их роль заключается в кратковременном электрическом пробое воздушного промежутка.

Работает осциллятор следующим образом. Сварщик приближает кончик электрода к свариваемой заготовке на расстояние около 5 мм.

Нажимает кнопку, которая обычно располагается в удобном месте держателя электрода (или горелки, как называют держатель электрода в аргонодуговых аппаратах), запуская осциллятор.

Электрические импульсы высокой частоты напряжением несколько киловольт мгновенно ионизируют воздушный промежуток, который при этом пробивается тонким разрядом. Поскольку ионизированный воздух становится электропроводящим, по нему начинает протекать сварочный ток основного аппарата, то есть, загорается полноценная сварочная дуга.

Далее в процессе работы импульсы, генерируемые осциллятором, поддерживают горение основной сварочной дуги в моменты, когда возникают предпосылки для ее гашения.

Например, ошибочное движение руки сварщика, случайно увеличившее воздушный промежуток, не приводит к немедленному гашению дуги, и процесс может продолжаться.

Как сделать сварочный осциллятор

Сделать осциллятор своими руками не так то трудно. Аппарат должен быстро зажигать дугу без контактирования электрода с поверхностями деталей, которые соединяются и поддерживать стабильное качество горения.

Для осцилляторов домашнего производства чаще всего применяют следующую схему. Главным ее компонентом будет трансформаторный элемент, отвечающий за наращивание напряжения со стандартной отметки в 220 В до 3000 В. Сложность состоит в создании хорошего разрядника – приспособления, пропускающего искровые разряды высоких мощностей.

Следующим важным рабочим компонентом бытового самодельного осциллятора является контур колебательных движений с блокировочным конденсаторным блоком. Он с катушкой-индуктором, разрядником обеспечивает поддержание непрерывного течения генерации затухающих высокочастотных импульсов. Они упрощают процесс дугового розжига, отвечают за стабильность процесса.

Самодельные аппараты делятся на импульсные и непрерывной подачи тока. Импульсные модели более практичные и комфортные в эксплуатации, гарантируют стабильное горение дуги.

Важные нюансы самостоятельной сборки

До начала работ по изготовлению сварочного осциллятора нужно досконально разобраться в схеме функционирования, подобрать компоненты – начиная с высоковольтной трансформаторной установки.

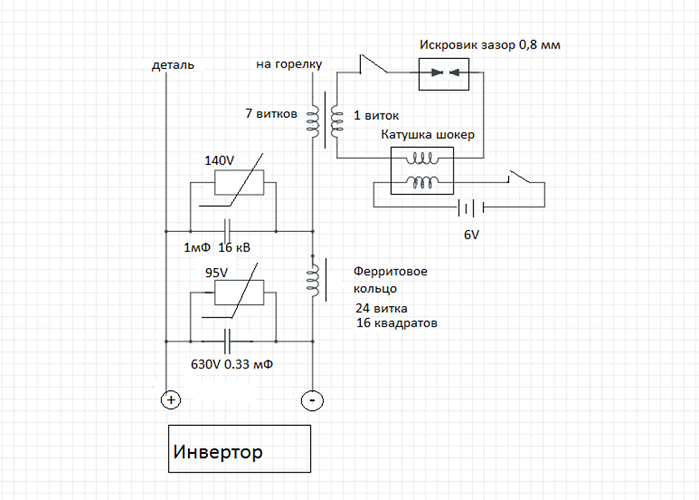

Сразу предусмотрите кнопку управления – в ее состав входит разрядник, отвечающий за подачу защитных газовых масс к месту создания сварочного шва. Высокочастотные импульсные токи, необходимые для осуществления процесса сварки, производят разрядник с трансформаторной установкой. Выходные компоненты прибора – пара рабочих контактов (с минусом и плюсом). Положительный контакт, поступающий от трансформатора, подается на горелку аппарата для сварки, второй направлен к деталям, которые свариваются.

Для создания аппарата будет достаточно минимальных познаний по вопросам электротехники и сборки соответствующих устройств.

Возможные схемы сборки

Аппарат должен повышать показатели напряжения, которое поступает. Колебания частот могут находиться в диапазоне 150-500 кГц.

Схема сборки может включать разные компоненты. Стандартный набор:

- выпрямитель;

- источник (стабилизатор);

- зарядник с накопителем;

- блок для программирования, управления;

- формирователь импульса;

- трансформаторная станция;

- определитель силы тока;

- клапан (газ).

Осциллятор устанавливают в цепь за обычным трансформаторным, инверторным узлом, перед рукавом с идущим к горелке либо держателю электрода кабелем. Отдельные системные блоки можно собрать из купленных деталей, другие сделать с нуля. Так контур колебаний, который функционирует как генератор искр, можно собрать из конденсаторов, в качестве катушки индуктивности подойдет высокочастотная трансформаторная обмотка. Следует обязательно предусмотреть предохранитель, который предотвратит замыкания, заземление.

Подготовка составляющих

Начинать изготовление бытового осциллятора для сварочных работ нужно с повышающего трансформатора. Он отвечает за повышение напряжения. Площадь, сечение, количество витых деталей выбирают по электротехническим справочным нормам. Нужно ориентироваться на необходимость корректировки показателей до 3000-6000 В.

Колебательный рабочий контур создают из индуктивных катушек, приматываемых кабелем к сердечнику из феррита. Хватит одного витка провода на первичку и пяти для вторички. В контур устанавливают блокировочный конденсатор и разрядное устройство.

Внутри разрядника протекают процессы генерации и высвобождаются затухающие импульсы. Этот узел получают из пары вертикально расположенных медных стержней. К стержням фиксируются прутки из вольфрама – они передают ток. Желательно заливать медные металлические стойки составом с диэлектрическими свойствами, который самостоятельно затвердевает. Предварительно к стойкам проводят контактные провода.

Можно собрать осциллятор с катушкой зажигания – после нее в схему устанавливают диод ВВ, конденсатор, только потом подсоединенный к первичной трансформаторной обмотке разрядник.

Накопительный конденсатор покупайте отдельно или достаньте из старого телевизора. Клапаны подачи газа для монтажа на выходе в продаже есть, так что можно выбрать любое устраивающее в плане соотношения цены и качества решение.

Схема для самодельного осциллятора

Чтобы было понятно, что вы будете создавать, расскажем, в общих чертах, о принципе действия осциллятора. Сетевое напряжение после повышающего трансформатора поступает на конденсатор колебательного контура и заряжает его. Когда конденсатор зарядился до оптимального значения, предусмотренного параметрами электросхемы, происходит его разряд через разрядник (пробой воздушного зазора).

Внешний вид самодельного разрядника приведён на рисунке.

Самодельный одноискровый разрядник.

Импульс, возникший в этот момент на разряднике, возбуждает колебания в колебательном контуре (колебания представляют собой обмен энергией между ёмкостью конденсатора и индуктивностью обмотки высокочастотного трансформатора). В колебательном контуре возникают затухающие высокочастотные электрические колебания, соответствующие его резонансной частоте.

В момент резонанса на обкладках конденсатора колебательного контура образуется высокое напряжение (величина зависит от добротности «Q» колебательного контура), которое через разделительный конденсатор и обмотку катушки поступает на резак и производит поджиг. Параметры разделительного конденсатора подбираются таким образом, чтобы его реактивное сопротивление препятствовало прохождению тока низкой (сетевой) частоты и не препятствовало высокой частоте.

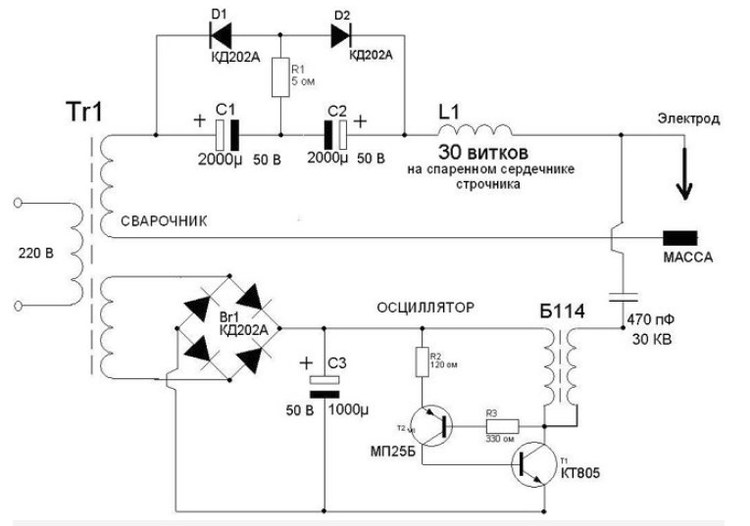

Вот один из вариантов принципиальной электрической схемы самодельного осциллятора.

Принципиальная электрическая схема осциллятора, который можно собрать своими руками.

Пояснения к схеме:

- Назначение индикатора «МТХ-90». В момент разряда накопительного конденсатора (при условии правильного подключения всего устройства) светится табло «Контроль фазировки».

- S1— выключатель дугообразователя.

- Дроссель Др1 представляет собой катушку из 15 витков провода сечением 2,5 кв. мм, намотанную на кольце R40 х 25 х 80 из феррита с магнитной проницаемостью M2000HM.

- Т1 – импульсный трансформатор генератора строчной развёртки (на сленге — «строчник») типа «ТС180-2».

Следует учесть, что осциллятор в процессе работы, благодаря разряднику, создаёт большие электропомехи. Для их нейтрализации, необходимо осуществлять монтаж всех компонентов в «глухом» металлическом корпусе. Пример конструкции приведён на рисунке.

Пример монтажа осциллятора в «глухом» корпусе.

Настройка осциллятора должна осуществляться с тем плазморезом, с которым он будет в дальнейшем работать. Заключается она в подборе опытным путём тиристоров. Ориентироваться следует на устойчивость сварочной дуги.

Как изготовить плазменный резак

Рабочим инструментом установки плазменной резки является резак, или плазмотрон. Он создает поток воздуха, превращенный в плазму, разогретую до 30000°С, которая разрезает металл.

Изготовить его можно самостоятельно. Желательно в качестве образца использовать готовую конструкцию. Состоит плазмотрон из нескольких основных элементов:

- Центральный держатель со сменным электродом. При токе реза до 100А и толщине металла до 50 мм держатель изготавливается из медного прута, в более мощных аппаратах внутри есть каналы для водяного охлаждения. Для поджига дуги расстояние между электродом и соплом должно быть 2 мм, поэтому для регулировки плазмотрона центральный стержень делается подвижным.

- Изолятор между центральным электродом и наружным корпусом. Часть изолятора, ближняя к соплу, изнашивается и изготавливается сменной из фторопласта.

- Наружный корпус со сменным соплом. Плазма образуется в камере между электродом и соплом. При изготовлении устройства с водяным охлаждением внутри стенок находятся каналы для охлаждающей жидкости.

- Сменные насадки, кабеля – силовой и для вспомогательной дуги, шланги.

Один из способов изготовить такое устройство – это сделать его из горелки для аргонно-дуговой сварки. В ней есть большинство необходимых элементов:

- вольфрамовый электрод Ø4мм с возможностью регулировки положения;

- клемма и кабель для подачи к нему тока для сварки;

- направляющие каналы и шланг для подвода газа к соплу.

Для доработки необходимо:

- снять тонкостенное латунное сопло;

- накрутить вместо него изолирующую прокладку из фторопласта цилиндрической формы с резьбой снаружи и внутри цилиндра;

- сверху на прокладку накрутить латунный корпус с креплением для медного сопла;

- к корпусу припаять или прижать хомутом кабель для вспомогательной дуги;

- в рукоятке установить микровыключатель, включающий режим реза.

Сменные насадки

Сменными элементами, которые изнашиваются во время работы, являются электроды и сопла:

- Электрод изготавливается из меди со вставкой из тугоплавкого металла – бериллия, тория, циркония и гафния. Вставка находится в центре, напротив отверстия сопла. Вспомогательная кратковременная дуга появляется между краем электрода и соплом, рабочая постоянная между вставкой и деталью, поэтому вставка, является самым изнашивающимся элементом и заменяется вместе с электродом.

- Сопло формирует плазменную струю, образованную электродом. Оптимальный размер сопла 30мм, в центре находится отверстие Ø2мм. Во время работы плазма, проходящая через него, увеличивает диаметр канала, что делает поток газа шире, а рез менее аккуратным. Поэтому сопло, как и электрод, следует периодически менять.

Выбор газа

Несмотря на то, что любой металл можно разрезать потоком воздуха, создаваемым компрессором, для каждого из металлов есть оптимальный состав газа:

- медь, латунь и титана – азот;

- алюминий – смесь азота с водородом;

- высоколегированная сталь – аргон.

Советуем изучить Антенна для роутера

Изготовление ключевых деталей

Имея некоторые зная электротехники и необходимые материалы можно приступать к созданию самодельного осциллятора. Начать стоит с повышающего трансформатора, который будет поднимать напряжение. Его можно купить в магазине или намотать самостоятельно. Число витков и площадь сечения выбираются по справочникам. Главный показатель — это способность повысить напряжение до 3000 — 6000 В.

Колебательный контур создается из катушки индуктивности, которая наматывается сварочным кабелем на ферритовый сердечник. Достаточно одного витка такого провода для первички, и пяти витков для вторичной обмотки. В контур устанавливается блокировочный конденсатор и разрядник. В последнем происходит процесс генерирования и высвобождения затухающего импульса.

Разрядник изготавливают из двух медных вертикальных стержней, на которые крепятся вольфрамовые прутки для передачи тока. Рекомендуется залить медные стойки диэлектрическим затвердевающим составом, предварительно подведя к ним провода для контактов. Возможна сборка осциллятора на основе катушки зажигания, только после нее в схему необходимо установить ВВ диод и идущий за ним конденсатор. Потом следует поставить разрядник, подсоединенный к первичной обмотке трансформатора.

Накопительный конденсатор можно купить или извлечь из старого телевизора. Некоторые мастера создают такие конденсаторы самостоятельно в банке. Газовый клапан, устанавливаемый на выходе, доступен в продаже.

Осцилляторы значительно облегчают работы по сварке алюминия и нержавейки, или разрезанию металла плазмотроном. Советы для начинающих в этой статье, различные схемы устройства, и видео по созданию самодельных аппаратов, помогут изготовить простой осциллятор для личных нужд.

Принцип работы

Осциллятор предназначен для бесконтактного розжига сварочной электрической дуги и поддержания ее стабильности в процессе дальнейшей работы. Прибор является дополнением к используемому аппарату электродуговой сварки, и может располагаться в одном корпусе с ним. Можно сделать осциллятор для сварки своими руками, и подключить его отдельно, улучая условия работы.

Основная идея применения осциллятора заключается в следующем. На электрод обычного сварочного аппарата поверх номинального напряжения сварки накладываются импульсы повышенного напряжения и частоты.

Амплитуда импульсов достигает 3000 – 6000 Вольт, частота – от 150 до 500 кГц. Эти высокочастотные импульсы имеют очень малую длительность, мощность сигнала составляет 200 – 300 Ватт.

Такая мощность импульсов слишком мала, чтобы они могли служить генератором сварочного тока, их роль заключается в кратковременном электрическом пробое воздушного промежутка.

Работает осциллятор следующим образом. Сварщик приближает кончик электрода к свариваемой заготовке на расстояние около 5 мм.

Нажимает кнопку, которая обычно располагается в удобном месте держателя электрода (или горелки, как называют держатель электрода в аргонодуговых аппаратах), запуская осциллятор.

Электрические импульсы высокой частоты напряжением несколько киловольт мгновенно ионизируют воздушный промежуток, который при этом пробивается тонким разрядом. Поскольку ионизированный воздух становится электропроводящим, по нему начинает протекать сварочный ток основного аппарата, то есть, загорается полноценная сварочная дуга.

Далее в процессе работы импульсы, генерируемые осциллятором, поддерживают горение основной сварочной дуги в моменты, когда возникают предпосылки для ее гашения.

Например, ошибочное движение руки сварщика, случайно увеличившее воздушный промежуток, не приводит к немедленному гашению дуги, и процесс может продолжаться.

Разновидности

Тем, кто планирует собирать осциллятор самостоятельно, следует выбрать тип оборудования для сварки. Импульсное устройство применяется на аппаратах различного типа.

Существует классификации фабричных осцилляторов для инверторов по разным признакам: габаритам, весу, техническим характеристикам: выходному вольтажу, частотности.

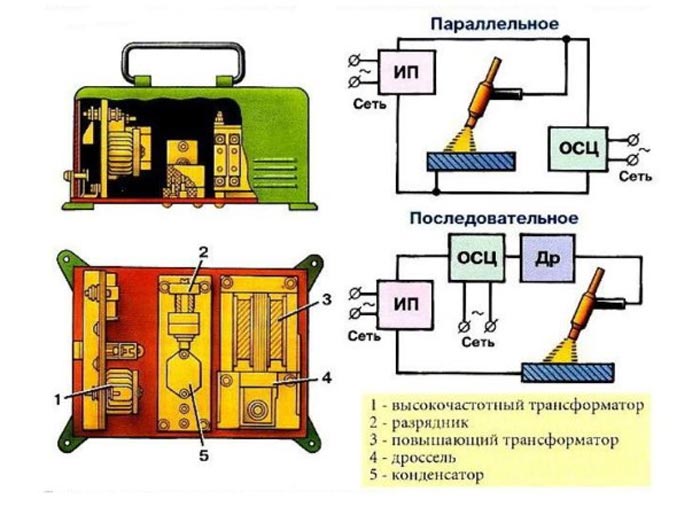

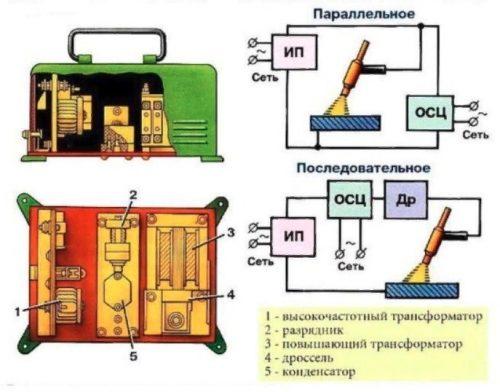

В электроприборах непрерывного действия используется постоянный ток, в устройствах для сварки с краткосрочной разрядкой – переменный. В зависимости от режима работы подключаются приборы параллельно или последовательно. Устройство, изготовленное своими руками, лучше подключать последовательно, снижается риск поражения сварщика током при неисправности оборудования. При варианте последовательного присоединения один из трансформаторов дополняют сглаживающим конденсатором с предохранителем, вторичную – колебательным контуром, соединенным с разрядником.

Схема подключения осциллятора

Схема подключения осциллятора

Устройства для сварки цикличной полярности чаще применяют для сварки алюминия, а также сплавов на его основе. Для нержавейки и цветных металлов нужен постоянный ток. При выборе устройств учитывают особенности заготовок, тип имеющегося сварочника, предстоящий объем работы. Когда сформировалась привычка к имеющемуся сварочному аппарату, расширить возможности оборудования можно самостоятельно.

Виды и назначение осцилляторов

Несмотря на существование нескольких вариантов сборки, основная задача осцилляторов – создание дуги между подлежащими свариванию поверхностями и кончиком электрода на удалении друг от друга, без прямого контакта. Цель достигается путем установки прибора между источником тока и фиксатором электрода либо горелочным приспособлением.

Устройства изготавливаются двух типов:

- непрерывного режима работы;

- импульсные.

Возбудители с непрерывным режимом добавляют к подающемуся сварочному ток высокой частоты (не более 250 кГц) со значительным напряжением (от 3 до 6 кВ). Благодаря этому дуга образуется мгновенно, обеспечивается ее устойчивость при низком прибывающем токе. Осциллятор для инвертора либо трансформаторного сварочника подсоединяется последовательно или параллельно, применяется в работе с плавящимися покрытыми стержнями.

В импульсных осцилляторах предусмотрено наличие газового клапана. Возбудители рассчитаны на использование в паре с аргоновыми сварочниками. Помимо первичного создания дуги приборы поджигают ее неоднократно после естественных изменений знака переменного тока. Осцилляторы, работающие в непрерывном режиме, не обеспечивают стабильности дуги в данных условиях – это отрицательно влияет на надежность соединения. Аргоновая сварка производится с помощью неплавящихся стержней, затупляющихся при постукивании о поверхность для поджига. Сварной рубец получается неровным, а дуга неустойчива.

Устройство

Принципиальная схема сварочного осциллятора предполагает наличие следующих блоков:

- Повышающего трансформатора, который преобразует первичные значения напряжения бытовой сети – 220 В, 60 Гц – в высокочастотные колебания частотой до 250 кГц, при одновременном повышении напряжения до 5…6 кВ.

- Искрового генератора затухающих колебаний, представляющего собой одноконтурный разрядник, контакты которого представляют собой эрозионно стойкие вольфрамовые электроды.

- Управляющей ветки, включающей в себя стабилизатор внешнего питания, пускорегулирующий блок и линию обратной связи с датчиком тока. При длительной работе потребуется ещё газовый клапан от перегрева осциллятора.

- Выходного трансформатора, которым ток повышенного напряжений и высокой частоты передаётся на контакты сварочного аппарата. Параллельно этот трансформатор соединяется с датчиком тока.

- Блока безопасности, защищающего сварщика и оборудование от недопустимого превышения силы тока или напряжения на дуге.

Устройство сварочного осциллятора зависит от интенсивности его применения и вида используемого сварочного аппарата. Так, для сварки алюминия, когда чаще используется постоянный ток и обратная полярность, более выгодным считается последовательное подключение, а для кратковременных операций, а также сварки нержавеющих сталей – параллельное. Соответственно, разной будет и схема.

Сварочный осциллятор с последовательным подключением состоит из одного трансформатора. В его первичную обмотку включаются предохранитель и два сглаживающих конденсатора, а во вторичную – разрядник и колебательный контур (конденсатор + катушка индуктивности). Схема сварочного осциллятора с параллельным подключением сложнее: в ней должны быть два трансформатора. В первичной обмотке первого из них имеется двойной колебательный контур, а вторичная обмотка, вместе с параллельно подключенным разрядником составляет первичную обмотку второго, высокочастотного трансформатора, от которого и осуществляется питание дуги. Кроме сложности сборки и регулировки, параллельная схема требует специальной защиты от превышения допустимого напряжения.

Трансформатор подбирается по его требуемым характеристикам тока во вторичной обмотке. Катушку индуктивности надёжнее собрать сдвоенной: при последовательном соединении двух колебательных контуров подача тока и напряжения оказывается более стабильной, а защита осциллятора от выхода из строя – более надёжной. Обе части контуров – одинаковы, и состоят из:

- конденсатора, рассчитанного на менее, чем на двукратный запас по напряжению (не менее 450…500 В для первой части и хотя бы 4 кВ – для второй) при ёмкости от 0,3 мФ (во втором каскаде может быть до 1 мФ);

- варистора напряжением не менее того, которое требуется для напряжения на вторичной обмотке – 90…100 В (во втором каскаде может быть до 140…150 В);

- катушки индуктивности, представляющей собой ферритовый стержень, на который с зазором не менее 0,8 мм наматывается проволока сечением 15…20 мм 2 . Число витков на первом каскаде должно быть не менее 7, во втором – меньше Вторая катушка служит своего рода фильтром от возможных колебаний тока большей амплитуды, которые могут привести к нестабильному горению дуги;

Компенсатор постоянной составляющей тока дуги

Дуга, горящая между вольфрамовым электродом и алюминием,

искажает форму кривой переменного тока. Это связано с разной проводимостью дуги

прямой и обратной полярности.

Дуговой промежуток прямой полярности имеет небольшое сопротивление,

и через него течет максимальный ток. Дуговой промежуток обратной полярности

отличается повышенным сопротивлением, протекающий через него ток намного ниже.

В результате общий ток дуги прямой полярности вызывает постоянную составляющую

тока дуги.

Небольшой по величине общий ток дуги обратной полярности не

может эффективно удалять окисную пленку. Для нормальной сварки алюминия эти два

тока необходимо выровнять.

Устройство, выравнивающее токи дуги прямой и обратной

полярности, получило название «компенсатор постоянной составляющей сварочного

тока».

Видео: «Компенсаторы постоянной составляющей для аргоновой сварки алюминия».

Какие бывают сварочные осцилляторы

Сварочный осциллятор не является основным устройством для проведения сварочных работ. Использовать его самостоятельно не представляется возможным, так как он не обладает большой мощностью, способной расплавлять и соединять металлы. Основная его функция – зажечь дугу без прикосновения электрода к рабочей поверхности, и далее поддерживать ее стабильное состояние.

Такой эффект возможен благодаря генерации прибором высокочастотного высоковольтного напряжения, способного осуществлять пробой воздушного промежутка между электродом и металлом. По мостику этого пробоя уже начинает течь основной сварной ток. Различают такие типы сварочных осцилляторов:

- Аппарат с непрерывным режимом действия;

- Аппарат с питанием импульсным режимом;

- Аппарат с накопительными конденсаторами.

Схема сварочного осциллятора

Осциллятор непрерывного действия

Прибор такого типа выдает ток, частота которого доходит до 250 кГц, и амплитуда напряжения может достигать 6 киловольт. Это электричество дополнительно накладывается на основной ток сварки, дуга мгновенно зажигается на расстоянии от заготовки и держится стабильно при любых амплитудных значениях силы основного тока за счет высокой частоты. Ток сварочного осциллятора не представляет реальной угрозы для оператора, так как мощностью обладает небольшой.

Схема включения прибора в общую сеть со сварочным аппаратом может быть выполнена параллельно и последовательно. Последовательное включение более целесообразно. Здесь не нужно применять дополнительную защиту устройства по высокому напряжению.

Осциллятор импульсный

Конструкция осциллятора этого типа удобна в использовании, если сварка осуществляется током переменного значения. Оборудование способно удержать дугу в момент перехода полярности электричества, что наблюдается постоянно. Схема осциллятора непрерывного действия в этом смысле проигрывает. Импульсный прибор также без физического контакта зажигает дугу в первоначальный момент времени.

Осциллятор с накопительными конденсаторами

Прибор, в схеме которого имеются накопительные конденсаторы, работает по режиму заряд-разряд. Для насыщения конденсаторов используется специальный зарядный модуль. В первоначальный момент времени заряженные конденсаторы отдают энергию дуге и, отключаясь от схемы разряда, соединяются с зарядным модулем. При угрозе срыва дуги синхронизирующий модуль вновь переключает разрядники на рабочую линию сварочного аппарата.

Это интересно: Ремонт бензогенераторов своими руками — разъясняем со всех сторон

Разновидности установок

Осцилляторы можно применять в разных целях – с учетом типа и особенностей выполняемых работ. Единая для всех установок характеристика – преобразование токового импульса до значений максимально до 500 кГц.

Осцилляторы отличаются временными характеристиками высокочастотных импульсов.

Модель непрерывного цикла поддерживают горение дуги. Подключение нужно делать последовательным – это защитит мастера от негативного влияния высоких показателей напряжений, присутствующих внутри электроцепи. Установки накладывают высокие частотные токи поверх сварочных, розжиг происходит быстро и без препятствий, сварку можно проводить на минимальных токах. Установками оснащают инверторы, трансформаторы.

Второй вид осцилляторных аппаратов используют в ходе бесконтактных дуговых поджигов. Данный принцип активно задействуется в аргоновых установках. Электродный элемент из вольфрама будет быстро затупляться в ходе чирканья, что снизит качество шва, увеличит его толщину, начнет рассеивать дугу. Регулярные затачивания кончика иглы возможны, но они замедляют рабочий процесс. Введение в схему осцилляторной установки с импульсом кратковременного типа даст возможность возбуждать дугу, избежав контакта с рабочей поверхностью.

Как своими руками сделать осцилляторное устройство

Как уже говорилось выше, осцилляторы позволяют зажигать сварочную дугу без касания электродом поверхности соединяемых деталей, а также поддерживать ее стабильность в процессе горения. Обеспечивается такая функциональность данного устройства за счет того, что на электрический ток, поступающий от сварочного аппарата, накладывается ток, обладающий высокой частотой и большим значением напряжения. Используется такое приспособление, которое можно сделать и своими руками, преимущественно для сварки деталей из алюминия.

Для изготовления самодельного сварочного осциллятора можно воспользоваться наиболее простой и распространенной схемой. Основным элементом схемы такого устройства является трансформатор, который обеспечивает увеличение значения напряжения со стандартных 220 до 3000 В. Основную трудность при изготовлении осциллятора своими руками представляет разрядник, через который и проходит мощная электрическая искра.

Самодельный одноискровый разрядник

Важнейшим элементом схемы сварочного осциллятора выступает колебательный контур, в котором обязательно должен присутствовать блокировочный конденсатор. Такой контур, в состав которого входят также разрядник и катушка индуктивности, решает основную задачу осциллятора – генерирование затухающих высокочастотных импульсов, облегчающих зажигание сварочной дуги и ее поддержание в стабильном состоянии.

Как серийный, так и сделанный своими руками, такой аппарат может быть выполнен по двум основным схемам: непрерывного и импульсного действия. Осцилляторы, работающие по схеме непрерывного действия, считаются менее эффективными, в их конструкции необходимо использовать устройства, защищающие их от повышенного напряжения. Более эффективными являются импульсные осцилляторы, которые обеспечивают быстрое зажигание сварочной дуги и ее стабильное горение при работе на переменном токе.

Принципиальная схема сварочного аппарата с осциллятором

Основным элементом управления осциллятором является кнопка, которая одновременно включает разрядник и отвечает за подачу защитного газа в область выполнения сварочных работ. Сами высокочастотные импульсы, обеспечивающие эффективное выполнение сварочных работ, вырабатывают разрядник и высоковольтный трансформатор. Выходными элементами такого устройства являются два контакта – плюсовой и минусовой. Первый, подающийся от высоковольтного трансформатора, подключается к горелке сварочного аппарата, второй – к свариваемым деталям.

Для того чтобы своими руками изготовить такое устройство, значительно упрощающее процесс сварки деталей из цветных металлов и нержавеющей стали, достаточно обладать элементарными знаниями электротехники и навыками сборки электрических устройств.

Конечно, можно приобрести такое устройство в магазине или на строительном рынке, но это обойдется вам недешево. Если использовать его вы собираетесь не постоянно, а время от времени, то есть смысл изготовить его своими руками.