Типы плазмотронов

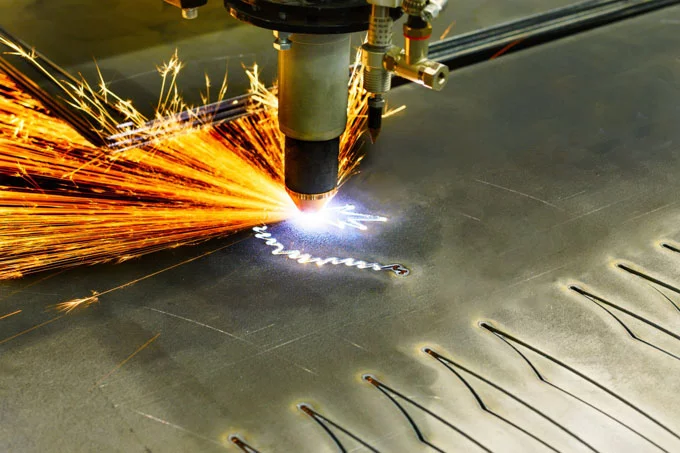

На предприятиях широко применяется автоматическая и ручная резка плазмой.

Резать металл можно различными типами приборов.

-

Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот.

- Индукционный резак. Это высокочастотное устройство, работающее по принципу индуктивно-связанной плазмы с температурой до 6000 К и высокой плотностью электронов.

- Комбинированные аппараты. Представлены симбиозом токов высокой частоты и электрической дуги. Электрический разряд сжимается под воздействием магнитного поля.

- Газовые устройства, работающее за счёт сжатия столба дуги плазмообразующим газом.

- Водяные устройства, рабочим телом которых является паровой газ. Высокотемпературный водяной пар способствует ускоренному сгоранию углерода.

- Магнитные резаки. Такие приборы малоэффективны и не пользуются популярностью. Их основное преимущество в том, что регулировка сжатия электрической дуги осуществляется без потери газа.

В зависимости от типа плазмотрона можно без труда обрабатывать сталь любых видов, в том числе металлы с высоким тепловым расширением, а также материалы, которые электрический ток не проводят.

Какие виды плазменных станков для резки металла существуют

Плазморезы подразделяются на несколько видов:

- Стационарные модели.

- Шарнирного типа.

- Консольного.

- Портальные станки.

- Мобильные станки с вертикальным инструментом для плазменной резки.

В современном производстве качественных станков и инструментов выделяются несколько производителей плазменных аппаратов высокого уровня качества. Вот наиболее популярные и современные модели:

- Установка PlasmaCut. Прекрасно подходит для производств малого и среднего уровня. Производитель — российская компания Юнимаш. В конструкцию входит высокотехнологичный источник плазмы. Управление можно производить на расстоянии.

- Аппарат IGNIS отечественного производства выпускается в нескольких вариациях. Каждая имеет свою мощность, свои размеры и параметры грузоподъемности. Чаще всего данные станки подходят для работы в небольших предприятиях и мастерских.

- Powermax — уникальный станок, который имеет несколько модификаций, различающихся по размерам и технологическим особенностям.

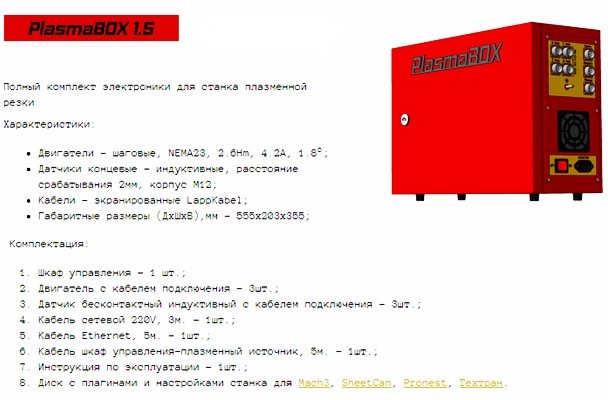

- PlasmaBox — многокоординатный станок, имеет несколько разных мощностей работы, что подходит для всяких видов производства.

При выборе производитель ориентируется не только на необходимую мощность, но и на эффективность, скорость работы и прочие параметры оборудования.

Замолвим слово и о труборезах

Очень популярны и труборезные станки, которые можно отнести к группе портальных. Например, для резки труб применяют Автом-3 с плазменным резаком. Его скорость в несколько раз превышает аналогичный показатель газового резака. Наиболее востребованы станки плазменной резки, рассчитанные на раскрой стальных труб, с толщиной стенок 38-40 мм. Они способны резать трубу достаточно быстро, и ее отрезки будут с ровными краями.

Если нужно разрезать трубы диаметром от 100 до 315 мм из нержавейки или малоуглеродных сортов стали (при толщине до 2 мм), которые будут применяться в монтаже систем промвентиляции, наиболее эффективен труборез ТВ-30. Он способен работать в режиме ручного управления или автоматического, имея систему ЧПУ. Плазменным оборудованием этого типа можно пользоваться от сети с напряжением 380 В, с давлением подаваемого сжатого воздуха выше 0.6 МПа.

Достижения высокой точности послужит труборез с ЧПУ Vanad Miron. Технологические операции по резке труб выполняются автоматически, обязательно наличие температуры +5 – + 40˚С и вытяжной вентиляции.

Труборезный станок способен выполнять некоторые подготовительные действия при подготовке поверхности: зачищать сварочные швы, снимать фаску и разделывать кромки. У него есть возможность резать, помимо круглых, трубы квадратного или прямоугольного сечения.

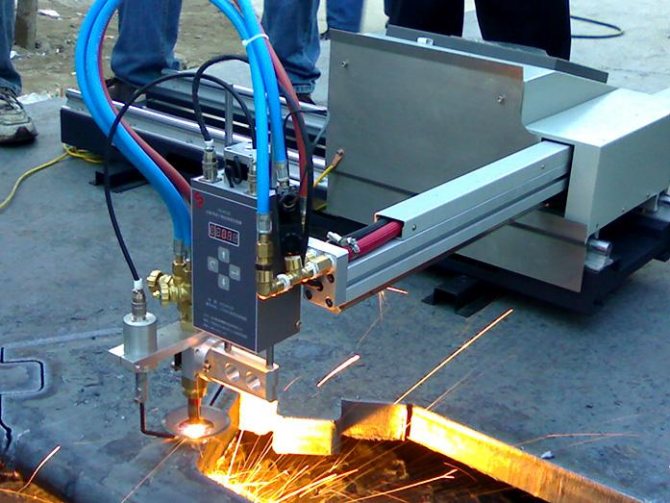

Труборезную установку переносного типа использую при выполнении работы в труднодоступном месте в случае малосерийных заказов. Например, у плазменных станков Титан ПИПР 15-5 есть однофазный инвертор, выполняющий воздушно-плазменную резку, здесь применяется контактный способ дугового зажигания.

Сферы применения плазменных станков с ЧПУ для резки металла

Плазменная резка в последнее время становится популярной. Если сравнить данный способ с другими, то можно сказать о том, что такие станки позволяют достигнуть высокого качества при эксплуатации и недорогой ручной установке. Поэтому использование такой резки в бизнесе получило широкое распространение:

- При обработке разного металлопроката. Метод используется на цветных, черных и тугоплавких видах металла.

- Применяется при изготовлении металлоконструкций.

- Позволяет создать сложные детали разной формы.

- В других видах промышленных предприятий, включая машиностроение, авиастроение и даже капитальный ремонт.

А что в обзоре плазморезов

На предприятиях различных отраслей используют:

- стационарные модели, среди них есть машины портального; шарнирного; консольного типа для резки металла при помощи плазмы;

- мобильные или переносные такого же предназначения (вертикальная плазменная резка), оборудованные системами ЧПУ.

Сегодня несложно сделать выбор плазменного станка, – есть много производителей, специализирующихся на изготовлении устройств подобного рода. Ассортимент представлен отечественными и зарубежными моделями. Назовем и кратко охарактеризуем хотя бы некоторые из них:

Установка PlasmaCut от российской компании Юнимаш ориентирована на то, чтобы ее применяли на предприятиях среднего и малого бизнеса. Источник плазмы Hypertherm – из числа наиболее технологичных, в наличии механизм FOCUT, осуществляющий контроль за высотой резака, мощные ШД. Управлять ним можно дистанционно, посредством USB и Ethernet, со стойки, на которой смонтирован пульт управления.

Станок IGNIS для плазменной резки с ЧПУ (Россия) представляет несколько модификаций – IGNIS 2500, 3000 и 6000 с разными габаритами, мощностью плазмообразующего источника и грузоподъемностью. Все они рассчитаны на применение при толщине металла 28 мм, имеют стабильный спрос и применимы в техническом оснащении небольших по масштабу работы мастерских, предприятий.

Powermax считается машиной уникальных свойств, способной выполнять плазменный раскрой изделий, различных по виду и форме.

PlasmaBox – отличный станок из серии многокоординатных, имеет четыре ШД, работающих с разными мощностями.

РВ 6000, РМ 3000, PS 2500 – агрегаты, выполняющие нарезку заготовок с разной длиной и толщиной.

Все эти высокопроизводительные станки пользуются системой ЧПУ фирмы AMN. В некоторых моделях для применения в промышленности, плазмотрон охлаждается принудительно под воздействием жидкости, у остальных охлаждение – естественное воздушное.

Следует также сказать, что слабое место станков с программным управлением – уязвимость для воздействия электромагнитного излучения. Это делает устройства с ЧПУ требовательными к способу поджига электрической дуги. Наиболее безопасный вариант – пневмоподжиг, иногда обозначаемый в названиях моделей аппаратов как PN. Главная особенность пневмоподжига – подвижный электрод, который в нужный момент придвигается к соплу. За счет уменьшения расстояния для возбуждения дуги не требуются высокочастотные импульсы и помехи на электронику минимизируются. Сегодня на рынке представлено не так много аппаратов с пневмоподжигом, например, он реализован в плазморезе Triton CUT 100 PN CNC.

Виды станков

Аппараты стационарного типа подразделяются на модели:

- портальные;

- шарнирные;

- консольные.

Некоторые предприятия собирают станки плазменной резки по своему требованию, но большинство потребителей пользуется готовыми моделями от проверенных производителей. Выбор плазморезов представлен аппаратами отечественного и зарубежного происхождения.

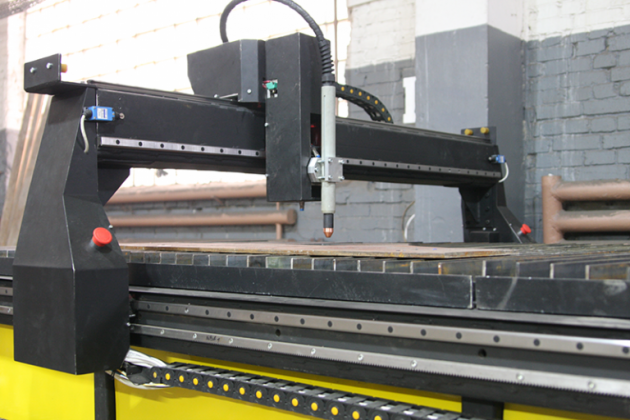

Устройство PlasmaCut российского производства предназначено для применения на мелких и средних предприятиях. Аппарат снабжён компактной обширной поверхностью и мощным механизмом Focut, который осуществляет контроль за высотой резки. Источником ионированного газа выступает высокотехнологичный компонент Hypertherm.

Плазменный станок Plasma Cut

Плазменный станок Plasma Cut

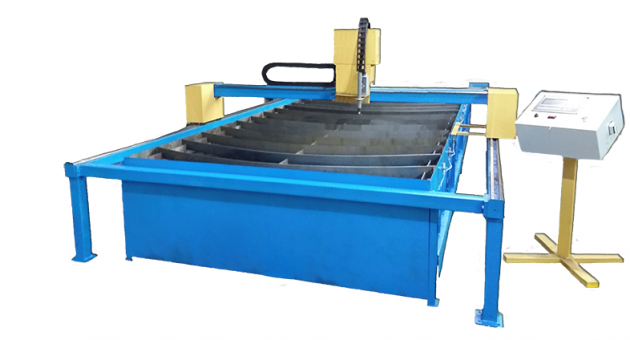

Плазменный аппарат PresCut 1530 относится к машинам портального вида. Особая конструкция устройства обеспечивает высокоточное разрезание металла. В районе портала установлены основные компоненты аппарата: источник плазмы, каналы и система контроля высоты.

Плазменный станок PresCut 1530

Плазменный станок PresCut 1530

Плазменный станок PlasmaBox отличается высокими параметрами мощности, которые обеспечены 4 шаговыми двигателями. Общий пакет электроники для устройства с ЧПУ включает датчики, сетевые кабели и диск с настройками для станка. Устройством можно управлять со стойки управления через интернет или USB-портал.

https://youtube.com/watch?v=togAoBSXvzY

Принцип резки металлов высококонцентрированной плазмой

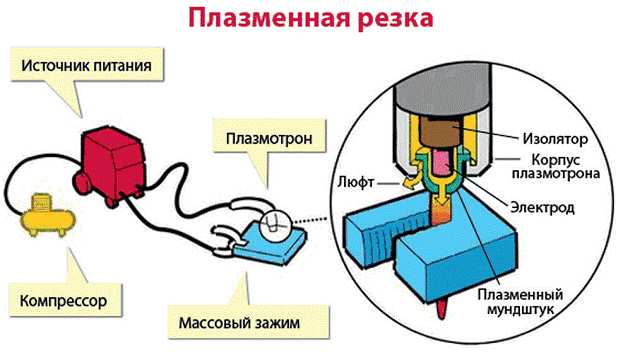

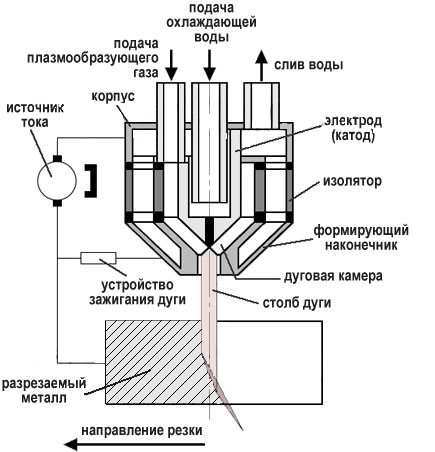

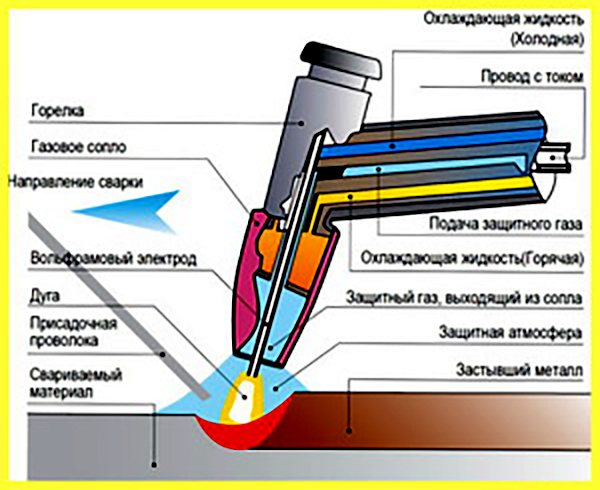

Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

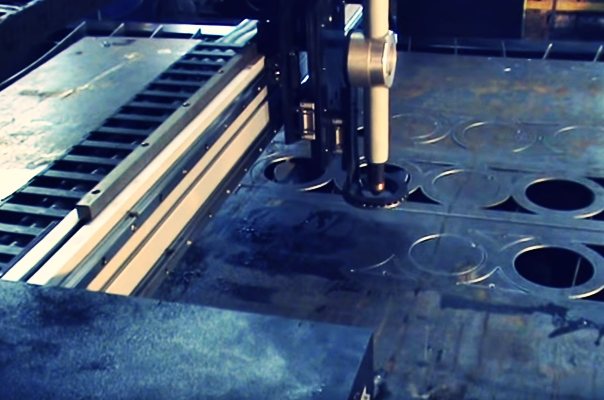

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 20000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

Оборудование для плазменной резки металла

Механизмы для резки плазменной струей бывают двух типов. Инверторные эффективны в случае, если вам необходима высокая производительность, а толщина металла не превышает 30 мм. Трансформаторные имеют меньший КПД, однако с их помощью можно нарезать более толстые детали.

По степени мобильности оборудование можно условно разделить на три разновидности:

- Ручные. Такая установка универсальна и компактна, но при этом потребляет много электроэнергии. Представляет собой коробку, оснащенную шлангом и горелкой.

ручная плазменная резка

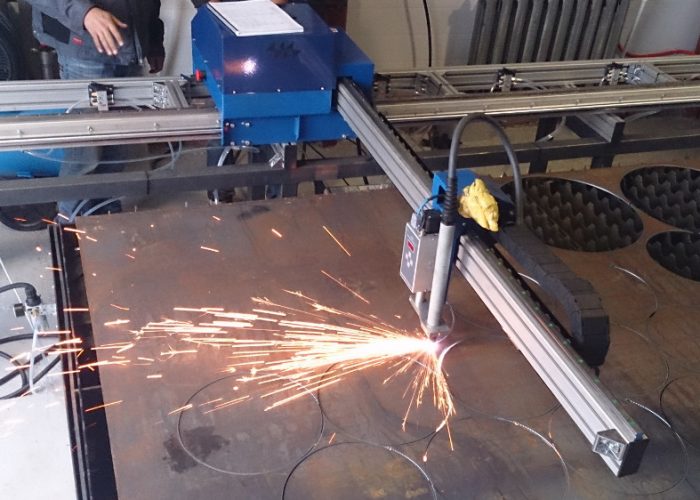

- Портальные. Имеют вид станков с просторной рабочей поверхностью, на которой располагается разрезаемый материал. Для их размещения требуется много свободного пространства, а для работы – мощный источник электроэнергии. портальная установка плазменной резки

- Переносные. Разрезаемый металл укладывается в отсек, имеющий вид рамы с рейками.

переносная плазменная резка

Принцип работы

Первоначально создаются чертежи и задается программа. Плазменный станок получает сигнал и активируется после нажатия на кнопку включения. После этого плазматрон начинает получать ток, и образует рабочую дугу. Ее температура достигает более тысячи градусов по Цельсию выше нуля, благодаря чему она свободно может резать любые металлы.

Образуется давление, посредством которого в камеру поступает воздух. Под действием высокой температуры выполняется его нагревание и ионизация, благодаря чему он приобретает функции токопроводника.

В сопле воздух превращается в плазму, и подается на поверхность заготовки. Когда ЧПУ плазма и поверхность соприкасаются, дуга рабочего инструмента загорается и начинает плавить металл, в результате чего выполняется плазморезка. Для формирования траектории заранее создается схема.

Особенности конструкции основные элементы

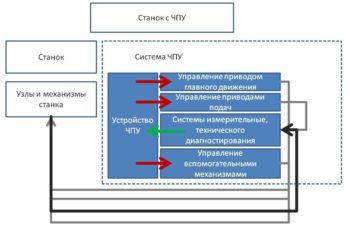

У любой установки плазменного вида резки металла с ЧПУ есть пару систем, входящие в её структуру в обязательном порядке. Необходимо отметить вначале, что у этого агрегата есть блок питания, работающий под конкретные параметры работы с целью обеспечения правильной и стабильной работоспособности всего оборудования.

Также в конструкции находится специальный резак плазмы либо, как его ещё называют, плазмотрон со специфической конструкцией. Также содержится воздушный компрессор, который дает возможность подать поток воздуха под определённым давлением.

Плазменная резка ЧПУ, как процесс, подразумевает под собой использование оборудования, где в наличии находится специальный пакет со шлангами и кабелями. Зачастую, основным источником питания является простой трансформатор либо инверторное оборудование.

Конструкция плазменного станка с ЧПУ.

Конструкция плазменного станка с ЧПУ.

С их помощью регулируется подача тока на устройство, чтобы совершать данный процесс под определенные параметры.

Главным преимуществом рассматриваемого оборудования, функционирующего на трансформаторе, считается способность резать трубы с толстым слоем металлической поверхности.

Плазменное инверторное оборудование потребляет минимальное количество электроэнергии, что дает возможность эффективно применять его в сфере маленьких производств.

Чтобы создать агрегат для данного процесса с ЧПУ самостоятельно, необходимо воспользоваться чертежами и тогда результат будет точным и эффективным. Самой основной деталью этой конструкции считается резак, либо как его ещё называют плазмотрон.

С его помощью можно нарезать любую заготовку вне зависимости от размера или формы. Кроме этого оно довольно-таки простое в использовании и имеет следующие элементы: сопло, электроды и охладительную систему посреди двух прошлых деталей. Резак имеет специальный канал, через который подается сжатый воздух под конкретным давлением.

Связь компрессора, источника питания и плазмотрона формирует пакет со шлангами и кабелями. Необходимо сделать акцент на стоимости такого агрегата, который продается в любом специализированном магазине. Он довольно высокий, из-за чего большинство мастеров предпочитают собрать конструкцию самостоятельно из подручных средств.

Плазморезы с ЧПУ

Среди оборудования для реза плазмой автоматизированные станки, работающие на программном обеспечении – востребованная технология во многих промышленных сферах. С их помощью изготавливаются элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Как работает плазморез на программном обеспечении?

Модельный ряд плазменных ЧПУ-станков может отличаться типом, схемой, подачей, обрабатываемого материала. Но все они имеют общие элементы.

- Система, подающая газ в плазмотрон;

- Раскроечный стол укомплектован поворачиваемой поверхностью.

- Система креплений на магнитах и устройство, передвигающее режущий инструмент.

- Контролирующий датчик высоты горелки над заготовкой.

- Рельса из профиля с зубчатыми рейками.

- Система числового программного управления.

Принцип функционирования оборудования прост, состоит в следующем алгоритме:

Воздушный поток поступает на резак с давлением. Он соприкасается с электродом получает температуру до 3000. Ионизированный воздух становится электропроводным. Металлопрокат плавится от контакта, а отрезанный под давлением кусок отбрасывается.

Для работы станка составляется программа, вводятся параметры. Станок без оператора или с его минимальным участием выполняет необходимые действия.

Рез плазмой на чпу-станках имеет ряд эксплуатационных преимуществ:

- все операции по резу металлических листов при условии сложности конфигурации проводятся точно по заданным параметрам и имеют абсолютную точность;

- низкое потребление электричества;

- работа станка не требует производственных издержек, что позволяет повысить рентабельность производства;

- высокая производительность;

- ЧПУ-станки могут выполнять работы по раскрою листов разного металлопроката, сталей низколегированных и углеродистых, чугуна 0,5 – 150 мм делая срез качественным и чистым при отсутствии дополнительных операций по зачистке торцов;

- безопасность работы станка – отсутствие выхода газа, огня;

- опция по определению толщины обрабатываемого металлического листа;

- простота в эксплуатации и обслуживании.

Минусов у плазмозеров с ЧПУ нет. Единственный недостаток – не возможность проводить раскрой высоколегированных металлических листов, толщина которых больше 100 мм и титана.

Особенности резки плазмой на станках с ЧПУ

Применяя станки-чпу, необходимо учитывать технические характеристики оборудования, химический состав смесей, размеры изделий, нюансы обработки.

При маленькой толщине металлопроката (до 10мм) хватит температуры, которую имеет маломощная дуга плазмы. При большей толщине заготовки, производят раскрой, дополнительно выполнив стабилизацию дуги. Если толщина материала превышает 10 сантиметров нужно оборудование, которое будет формировать дугу с высоким воздействием.

Также имеет значение вид источника. Тонколистовая сталь (6мм) обрабатывается малым током. При обработке листов, толщина которых более 1,2 см, применяются источники с высоким током. При слабом же источнике, срез будет зашлакованным.

Не менее важен выбор химсостава для обработки заготовок. Это смеси, в которых есть аргон, водород и азот. Так для медных сплавов чаще используется водород, для латуни и алюминия применяют азот с водородом.

Также нужно учитывать, что для получения качественного реза необходимо применять кислород.

Стол станка должен быть оборудован системой дымоудаления и металлических отходов.

Рез контролирует ЧПУ-блок, а программное обеспечение следит за укладываемыми металлическими листами на рабочий стол, выдавая оптимальный режим. Также программное обеспечение делает расчет времени, количества элементов, выполняет отчет.

Востребованы следующие типы плазморезов:

- со стационарным размещением. Это аппараты консольного, шарнирного, портального типа, режущие металл плазмой;

- переносные (мобильные) модели, выполняющие такую же функцию – рез металла плазмой, которые оснащены системой числового программного управления.

Какие стандарты качества применяют к плазменной резке металла

Заготовительные предприятия нашей страны уже свыше десятилетия используют технологии резки металла плазмой. Однако устройства плазменной резки зарубежного производства демонстрируют гораздо более высокие показатели. О таких европейских и американских компаниях, как Hypertherm, Kjellberg и Victor, слышали многие. Но не все знают о том, что иностранные изготовители оценивают качество обработки деталей на своем оборудовании не по ГОСТу 14792-80,а согласно ISO 9013:2002.

ГОСТ 14792-80 появился, соответственно, в 1980 году, а ISO 9013:2002 – в 2002-м. Исходя из того, что между датами их утверждения прошло столько лет, второй стандарт, возможно, является более прогрессивным. При этом государство не заставляет предприятия, использующие резку плазмой и оказывающие такие услуги, строго придерживаться того или иного регламента. Если раньше производства должны были следовать определенному ГОСТу, то сейчас они могут выбрать и ISO.

ГОСТ 14792-80 определяет такие характеристики устройств для резки плазмой:

- Точность получаемых изделий.

- Качество реза.

- Перпендикулярность реза относительно заготовки.

- Шероховатость поверхности реза.

- Область воздействия тепла.

В первую очередь SO 9013:2002 отличается от ГОСТа 14792-80 тем, что определяет не только сами этапы плазменной резки металлов, но и технологию проведения замеров для изделий разных габаритов и всевозможных типов реза.

|

a |

толщина реза |

Rz5 |

средняя высота профиля |

|

Aa |

уменьшение толщины |

t |

толщина обрабатываемой детали |

|

Bг |

допуск не машинную обработку |

t0 |

допуск на прямолинейность |

|

c |

глубина канавки |

tp |

допуск на параллелизм |

|

I |

наклон линии сопротивления резанию |

% |

допуск на перпендикулярность |

|

G0 |

верхнее предельное отклонение |

и |

допуск на перпендикулярность или угловатость |

|

Gu |

нижнее предельное отклонение |

Zt |

высота элемента профиля |

|

In |

оценочная длина |

ß |

угол скоса среза |

|

Ir |

одиночная длина выборки |

<J |

угол (установочный) насадки |

|

r |

плавление верхнего края |

Таким образом, стандарт ISO 9013:2002 для описания качества деталей и их взаимного воздействия использует куда больше различных терминов.

Можно заметить, что этот регламент подробнее оценивает геометрию реза, создает дополнительные понятия, предлагая возможность более гибкого расчета и выбора мест замеров. В итоге оценка перпендикулярности реза из трех классов, определенная ГОСТом, становится целой таблицей с пятью классами точности. И в каждом из них можно узнать значение для нужной толщины заготовки.

С помощью данной таблицы легко составить подробную оценку ожидаемых характеристик приборов и качества деталей. ГОСТ 14792-80 таких возможностей не дает.

Какой из двух стандартов предпочтительнее, сказать сложно. Несмотря на то, что ISO современнее и используется по всему миру, применять его единично не получится. Этот стандарт входит в систему международной стандартизации, поэтому он неразрывно связан с технологическими регламентами, которые охватывают все процессы обработки до отгрузки готовой продукции потребителю. Также ISO 9013 применяют, чтобы точно оценить работу приборов. Если компания планирует пользоваться исключительно российским оборудованием для плазменной резки, достичь высокого качества обработки деталей будет сложно. В таком случае в качестве стандарта подойдет и ГОСТ.

Однако когда организация решит сделать производство и выпускаемый продукт полностью соответствующими общепринятым международным стандартам, внедрить ISO будет необходимо. Но, как выразился Аристотель, начало – это уже больше половины дела.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

- Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

- Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки. Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

- Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Свойства технологии

Промышленные и бытовые приборы объединяют общие принципы работы плазменной резки:

- создание электродуги;

- образование ионизированного газа;

- создание высокоскоростного потока плазмы;

- воздействие этой активной средой на обрабатываемый материал.

Для плазменно-дуговой резки характерны:

- Температура потока. Величины находятся в диапазоне 5000–30000°C. Определяется видом обрабатываемого материала: нижние значения используют для цветных металлов, верхние — для тугоплавких сталей.

- Скорость потока. Значения в пределах 500–1500 м/с. Настраивается под определённый вид обработки: толщина заготовки;

- вид материала;

- тип распила (прямой или криволинейный);

- длительность работы плазматрона.

Газ, применяемый для плазменной резки. При обработке чёрных металлов (сталей) используют активную группу, — кислород (O2) и воздух. Для цветных металлов и сплавов, — неактивную: азот (N2), аргон (Ar), водород (H2), водяной пар. Объясняется тем, что цветные металлы окисляются кислородом (начинают гореть), поэтому применяется среда защитных газов. Кроме этого, комбинируя состав газовой смеси, можно повысить качество обработки.

Ширина разреза. Здесь наблюдается прямая последовательность: с ростом показателей, увеличивается ширина реза. На её величину влияет:

- толщина метала и его вид;

диаметр сопла;

сила тока;

расход газа;

скорость реза.

Производительность. Определяется скоростью обработки. Например, для бытовых агрегатов и по ГОСТ, величина не превышает 6,5–7 м/мин (~0,11 м/сек). Зависит от толщины, вида металла, скорости газовой струи. Естественно, что с увеличением размеров, скорость обработки падает.

Качество обработки

Качество реза — важный фактор при обработке металла, особенно, если это плазменная резка труб. Определяется режимом работы, мастерством исполнителя. Плазменно-дуговая резка регламентируется ГОСТ 14792-80. Международный стандарт качества — ISO 9013-2002. Документами определяются основные критерии:

- Допуск на перпендикулярность или угловатость. Показывает отклонения от перпендикуляра и плоскости реза к поверхности обрабатываемого изделия.

- Оплавление верхнего края. Трещины в точках обработки не допускаются. Верхний край может быть острым, оплавленным, оплавленно-нависающим.

- Шероховатость. По ГОСТ делится на три класса, 1, 2 и 3.