Линия поперечной резки рулонной стали

Придание листу металлопроката заданной длины и ширины с помощью ручных ножниц по металлу в промышленных масштабах неэффективно, для таких целей на предприятиях используются специальные линии резки. Благодаря этому можно не только разрезать рулонный блок на детали нужного размера, но и придать им необходимую форму.

Линия поперечной резки обладает следующими особенностями:

- толщина листа – до 4 мм;

- ширина – до 0,16 м;

- количество отрезаемых отрезков – 18 и более;

- мощность станка – 206 кВт.

Резка рулонной стали на листы поперечным способом требует наличия таких производственных узлов, как: управляющий механизм, разматыватель, валковый подающий механизм, листовые ножницы и специальный нож, установленный под углом, узел складывания готовых изделий.

Работа линии происходит в полностью роботизированном режиме, при этом управление может быть как ручное (оператором), так и автоматическое. Для запуска необходимо внести в специализированную программу данные о длине рулона или листа, а также требуемые размеры изделия.

При работе в автоматическом режиме линия сама останавливает работу, как только в рулоне заканчивается материал.

Правильно-разматывающее устройство.

Оно необходимо, чтобы материал не деформировался до того, как поступит в узел непосредственной резки. Кроме того, во время работы разматывателя с поверхности материала счищаются все возможные загрязнения.

Ножницы.

Принцип работы механических и автоматических ножниц для резки рулонной стали мало чем отличается. Главная особенность последних в том, что они являются частью линии.

Управление ножницами происходит посредством специального дисплея. Погрешность резки может достигать 0,4 мм в зависимости от характеристик металла. В случае, когда на линии происходит сбой, ножницы автоматически прекращают свою работу.

Валковая подача.

Чтобы резка рулонного материала происходила с максимальной точностью, необходим качественный подающий механизм, который будет двигаться мягко, плавно, исключая толчки и нежелательное изменение скорости. Всем этим характеристикам отвечает валковая подача, однако ее нельзя назвать предельно точной, зато она универсальна.

Принцип работы валковой подачи следующий:

- Привод подачи связан с разматывателем, что обеспечивает их синхронное движение. Подача материала односторонняя и начинается в тот момент, когда лезвия ножниц находятся в максимально поднятом положении.

- В тот момент, когда рулон достигает конечной плоскости, ножницы для резки рулонной стали начинают смыкаться, делая отрез, соответствующий заданным параметрам.

Для легкого рулона подойдет и обычная пара валков, а для тяжелого – валки с электроприводом.

Устройство складывания.

Стапелирующий узел, или устройство складывания, может работать в соответствии со следующими принципами: подхватывать свободно падающие заготовки либо принудительно подавать их в нужном направлении.

Второй способ часто используется при поперечной резке. Благодаря этому упрощается процесс доставки заготовок на склад, а также вся процедура обслуживания линии.

Отрезки классической конфигурации без проблем перемещаются при помощи простых направляющих (склизов), а нестандартные детали требуют специализированных склизов, установленных под углом не менее 26°. Это делается для того, чтобы изделие не застряло на линии.

Мобильная линия продольно-поперечной резки металла STALEX СПР 1250/3-Р

ОБЩАЯ ХАРАКТЕРИСТИКА:

Станок продольной резки (дисковые ножницы) – это лёгкий станок резки металла, удобен в работе/установке/транспортировке. В процессе резки, лист пропускает между двумя валами, оснащённых дисковыми ножами. Процесс раскроя на станке для резки листового или рулонного металла осуществляется вручную, путём вращения рукоятки. Станок Stalex СПР-1250/3-Р ручной производит продольную резку листового металла на штрипсы (полосы). Производительность станков обеспечивает резку до 600 — 1000 кг металла в час (5 — 8 тонн в день), что вполне достаточно для обеспечения потребностей большинства мелких и средних организаций, такая производительность станка в 10 раз выше, чем при работе ручным инструментом. Стойкость дисковых ножей не менее 70000 метров при разрезании обычной оцинкованной стали толщиной 0,55мм.

Максимальные параметры станка:

- Максимальная ширина листа – 1250мм (стандартный размер листовой или рулонный стали)

- Толщина разрезаемого металла – 0,8мм (σт ≤ 250 МПа / σв ≤ 320 МПа)

σт – коэффициент предела текучести

σв – коэффициент предела прочности

В стандартной комплектации станка Станок Stalex СПР-1250/3-Р установлено три пары дисковых ножей. В зависимости от толщины металла и группы металла на станок возможно установить разное количество пар дисковых ножей.

Отношение кол-ва пар дисковых ножей к толщине металла — сталь (σт ≤ 250 МПа / σв ≤ 320 МПа):

| Количество пар дисковых ножей | 1 | 2 | 3 | 4 | 5 |

| Толщина разрезаемого металла (σт ≤ 250 МПа / σв ≤ 320 МПа) | 0,8мм | 0,7мм | 0,6мм | 0,5мм | 0,45мм |

Дисковый нож поперечной резки предназначен для получения нужной длины после формирования штрипс (полос) продольными дисковыми ножами. Дисковый нож поперечной резки – устанавливается дополнительно на станок.

Стойкость дисковых ножей не менее 70000 метров при разрезании обычной оцинкованной стали толщиной 0,55мм (σт ≤ 250 МПа / σв ≤ 320 МПа) или 400тонн (σт ≤ 250 МПа / σв ≤ 320 МПа) – на одной заточке (Ножи двусторонние — Это увеличивает ресурс вдвое).

Для изготовления ножей используется высококачественная инструментальная сталь марки ХВГ, легированная хромом, ванадием, марганцем с последующей термообработкой и шлифовкой. Дальнейшее использование затупившихся ножей возможно после простой и недорогой шлифовки ножей на стандартном плоскошлифовальном станке. Шлифовать ножи можно 2 – 3 раза.

К станку возможно присоединить приёмный стол для удобной работы с продольными и поперечным ножами, а также комплект нанесения защитной плёнки на металл.

Для подачи в станок рулонного метала используется разматыватель Stalex РМС-1250 или Stalex SUS-1250 (это самоподъёмный разматыватель, его установка занимает десять минут времени без грузоподъёмных механизмов и без обязательного крепления к полу).

Так же в стандартной комплектации помимо трёх пар дисковых ножей:

— опорная стойка;

— роликовый стол (с двумя роликовыми валами и двумя направляющими упорами) для подачи рулона в станок с разматывателя или листа.

Для сматывания рулонного металла используется лёгкий наматыватель до 1,5-2 тонн грузоподъёмностью с ручным приводом, такой диапазон грузоподъёмности связан

с тем что намотать рулоны штрипсов весом более 2 — 2.5 тонн на несложных, нестационарных наматывателях невозможно из-за разности плотности намотки рулонных полос (штрипс), т.е. некоторые полосы будут наматываться в натяг, некоторые провисать.

Станок Stalex СПР-1250/3-Р возможно использовать в неотапливаемых помещениях при минусовой температуре. Диапазон температуры от +40 до -20 С. При соблюдении некоторых простых правил работа может производиться не только в неотапливаемых помещениях, а даже на открытой территории — площадка/улица от – 20 (-25) до +30 С.

Рекомендации:

- организовать над станком навес от прямого попадания влаги на станок

- для защиты от коррозии, промазать не защищенные/не покрашенные детали (валы, ножи, шестерни) литолом.

- настройку зазоров режущих ножей производить после того как t°C станка будет равна t°C окружающей среды (при резкой смене условий).

- возможность тонкой настройки на металл разного типа и толщины;

- быстрая и простая перенастройка роликовых ножей для резки металла на нужный размер;

- дисковые роликовые ножи для резки металла с двусторонней заточкой и увеличенным сроком службы;

- роликовый стол подачи лист с регулируемыми по ширине двумя направляющими упора;

- в стандартной комплектации опорная стойка для удобства работы;

- высокая точность реза:

- дополнительно устанавливается дисковый нож поперечной резки.

Принципы выбора

Критерии выбора линий для резки металла:

- функциональность: способы резки, уровень автоматизации, наличие тележек для загрузки и отгрузки;

- скорость линии;

- допуски по длине, ширине и массе рулонов;

- тип питания: одно- или трёхфазное;

- допустимая толщина листов;

- наличие прокатного механизма;

- возможность установки дополнительного оборудования;

- количество одновременно выполняемых операций резки;

- производитель, срок предоставляемой гарантии, наличие услуг сервисного обслуживания;

- тип механизмов: пневматический или гидравлический.

Преимущества и недостатки

Преимущества линий для нарезки рулонных металлов:

- высокая скорость резки;

- отсутствие ограничений по типам металлов и сплавов на их основе;

- качественное выравнивание листов;

- формируются ровные кромки листов;

- возможность устанавливать дополнительное оборудование для производства конечных деталей в едином процессе;

- деформации заготовок в процессе производства полностью исключены;

- высокая надёжность механизмов и узлов;

- доступно оборудование с различным уровнем автоматизации.

Среди основных недостатков можно выделить:

- ограниченную длину от агрегата продольной резки до разматывателя, определяющую максимальный размер готовых деталей;

- крупные габариты линии, требующие наличия необходимого пространства внутри цехов;

- ограничения по толщине листов;

- сложность обслуживания гидро- или пневмолиний, компрессионного оборудования;

- для работы на линии нужен опытный персонал.

Размеры оборудования для резки

Производители и стоимость

Производством линий для порезки металла занимаются следующие предприятия:

- ПКФ «СтройИнвест» (Россия);

- ООО «ЛиВил» (Россия);

- ООО «Саратов-Станки» (Россия);

- ООО «Липецкий станкостроительный завод» (Россия);

- ООО «ЭлектроТехнология» (Украина);

- Mariani (Италия);

- DMCTECH (Корея);

- Ashard (Франция);

- Wuxi Banket Mechanicle Equipment Co. LTD (Китай);

- Eberle (Германия).

Средние цены на оборудование в России:

- ручной порезки – от 150 тыс. руб.;

- полуавтоматическое – от 1,5 млн. руб.;

- автоматизированная линия – от 10 млн. руб.

Продольная резка рулонной стали на штрипсы

Если сравнивать отрасли тяжелой промышленности с известной пищевой цепочкой, то металлопрокат окажется на самой ее вершине. Его изделия являются неотъемлемой частью нормального функционирования различных производств этой области – от самых крупных до средних и малых.

Сегодня большинство предприятий запрашивают рулонный материал и штрипс (металлическую полосу, еще не подвергнутую обработке). Поэтому наиболее востребованной является продольная резка рулонной стали.

Современный процесс обработки металла полностью автоматизирован. Для этого используется высокоточное оборудование, позволяющее произвести резку в соответствии с индивидуальными требованиями заказчиков.

Процесс обработки металла на линии резки рулонной стали производится в несколько этапов:

- раскрутка рулона на разматывателе;

- подача стали на дисковые ножницы;

- резка ленты на штрипсы заданной ширины;

- сматывание штрипсов в компактные бухты.

Получившиеся рулоны не требуют особого ухода, их удобно хранить и транспортировать. Такие штрипсы в процессе производства превращаются в различные материалы и приспособления, которые встречаются в повседневной жизни: каркасы, рейки, сайдинги, металлопрофиль и др.

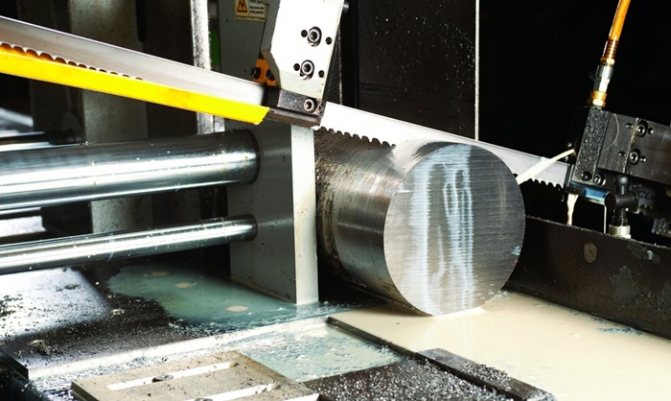

Ключевым инструментом в резке рулонной стали являются дисковые ножницы, которые представляют собой систему из двух параллельных приводных валов – на них установлены дисковые ножи. Расстояние между ними можно менять в соответствии с конкретными требованиями заказчика.

Сталь подается в зону резки и надежно фиксируется между двух уровней ножей. Для того чтобы пошел процесс резки листа на штрипс, верхний вал прижимается к нижнему. Непрерывное синхронное движение обоих рядов дисков обеспечивает постоянную подачу стали.

Для снижения нагрузки на режущие элементы металл размягчают посредством электрического нагревания. Благодаря этому можно использовать не диски, а специальные вальцы из углеродистой стали. В таком случае процесс резки на штрипс называют не разрезанием, а развальцовыванием.

Для продольной резки рулонного металлопроката может быть использовано два вида технологий:

- С помощью агрегата продольной резки. Он состоит из нескольких станций: рельсовый транспортер, станция предварительной обработки, блок разматывания и барабан сматывания готовых изделий, система разгрузки барабана, которая автоматически удаляет отработанные рулоны, блок непосредственной резки и регулятор скорости процесса. Такая технология полностью автоматизирована и отлично подходит для работы в особо крупных масштабах.

- С помощью линии резки рулонной стали. Она включает отсек хранения рулонов, режущий комплекс и систему подачи материала. Такая технология дает наиболее точный результат, поскольку здесь можно задавать как длину, так и ширину готового изделия. Как правило, подобное оборудование устанавливают на крупных или мелких фабриках.

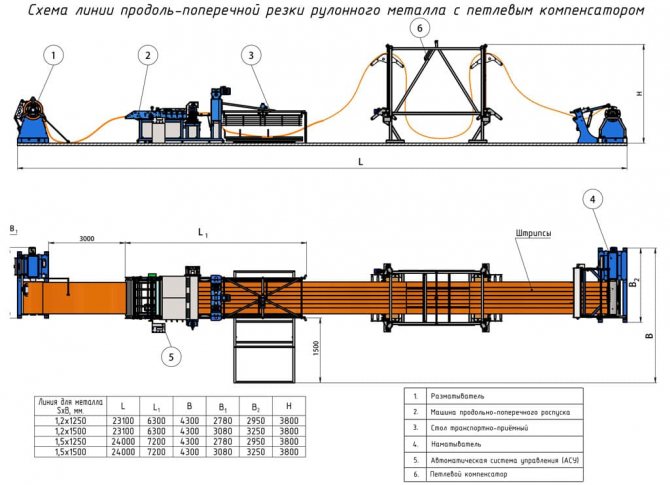

Более точная схема линии выглядит следующим образом:

- разматыватель;

- станок для резки стали на штрипс;

- комплекс дисковых ножей или электромеханическая гильотина (в зависимости от конструкции);

- полутораметровый стол приема готового материала;

- наматыватель (в зависимости от конструкции).

Современная обработка металла на линии резки рулонной стали полностью автоматизирована. Для регулирования процесса оператору достаточно выбрать нужную программу на пульте управления. Причем получить нужную длину и ширину прокатного металла можно не только из различных видов стали (электротехнической, оцинкованной, с полимерным покрытием), но и из цветных сплавов толщиной 0,3–1,5 мм (алюминия, меди, цинка или титана).

Одной из разновидностей продольной резки является разрезание длинномерного материала.

Длинномерный прокат, как листовой, так и арматурный, требует особой технологии обработки и соответствующего технического оснащения. Это связано, прежде всего, с большим объемом материала.

Оборудование для резки листового длинномерного металла состоит из следующих блоков: разматывателя, на который устанавливается рулон из стали, устройства подачи материала, отсека для резки и принимающего механизма. С помощью таких агрегатов можно осуществлять как продольную, так и поперечную резку длинномеров, но конструкция и технология будут несколько отличаться.

Что собой представляет линия по раскрою рулонного металла

Так как разрезать листы при помощи ножниц по металлу малоэффективно и неудобно, на производстве раскрой рулонных металлов выполняется на специальных линиях резки. Они позволяют резать металлопрокат на части с приданием им различной формы (от квадрата до ромба).

Линии поперечного раскроя рулонного металла обладают следующими техническими характеристиками:

- допустимой шириной стального рулона – 0,16 м;

- максимальной толщиной металлических листов – 0,4 см;

- минимальным количеством отрезаемых частей – от 18 и более, в зависимости от длины листа;

- общей мощностью двигателей всех приводов – 206 кВт.

Линия поперечного раскроя рулонного металла состоит из следующих элементов – листовых ножниц с установленным под наклоном ножом, управляющего механизма, устройства для правильного разматывания, узла складывания отрезанных частей, валковой подачи.

Функционирование комплекса осуществляется в соответствии с предварительно установленным алгоритмом, зависящим от различных параметров, включая начальные и конечные размеры заготовок, длину рулона или листа. Установки для раскроя рулонного металла могут быть полностью автоматизированными либо управляемыми операторами. В первом случае оборудование самостоятельно останавливается после того, как в разматывателе заканчивается материал.

Остановимся немного подробнее на составных элементах, входящих в линию раскроя рулонного металла:

1. Правильно-разматывающее устройство.

Предназначение этого узла заключается в минимизации деформации листов до их заправки в ножницы. Одновременно с этим специальные щетки удаляют с листов остатки производственных загрязнений, налета и окалины. Аппарат включают при необходимости роспуска горячекатаного металла на части.

2. Ножницы.

Автоматические ножницы схожи с ручными, разница заключается в том, что они механически связаны с установкой для раскроя рулонного металла.

При возникновении неполадок в приводе ножницы буду выключены одновременно с прочими элементами установки. Контроль процесса нарезки осуществляется с помощью изображения на визуальном дисплее. При этом следует иметь в виду, что погрешность фиксации рулона варьируется до 0,4 мм в ту или иную сторону. На погрешность значительное влияние оказывают характеристики исходного материала.

Виды резки и для чего они нужны

В первом случае продукция идет для использования в кровельных и вентиляционных работах, при монтаже систем воздухопроводов и изготовлении рекламных конструкций.

Что касается второго момента, то благодаря развитию современных технологий стало возможным не только делать резку металла поперечной и продольной направленности, но и выполнять более «ювелирную» работу.

- Художественное разрезание материала.

Используется для изготовления декоративных ограждений, произведений искусств из металла, алюминия, меди, низкоуглеродистой или нержавеющей стали. Без такого не обойдется и производство ворот, лестничных конструкций, ограждений и перилл. При помощи ее изготавливаются опоры, декоративные панели, рамки, отдельные логотипы и буквы.

- Лазерная резка металла.

Более усовершенствованная технология, позволяющая осуществлять весь процесс намного быстрее, причем дающая высококачественные изделия. За счет отсутствия рубок и фрезеровок, себестоимость такой резки достаточно низка.

Детали имеют точные формы, которые получаются из-за устранения динамического воздействия на материал. При помощи лазерной резки осуществляется изготовление мебельных гарнитуров, автомобилей, различного оборудования, также используется для создания наружной рекламы.

Обеспечивает высокую точность раскройки металла, при этом торцы изделий имеют идеально ровные поверхности. Применяется в работе с твердосплавными материалами, что привело к значительной экономии энергоресурсов и времени. Также есть возможность регулировать глубину реза.

- Фигурная резка.

Для создания желаемого изделия лазер движется по заранее обозначенному контуру. Такой метод используется для создания декоративных элементов, так как в процессе работы не происходит воздействия на металл, а это, в свою очередь, позволяет избежать деформаций.

- Контурная резка металла.

В процессе изготовления металл не нуждается в дальнейшей шлифовке или какой-либо обработке торцов. Облегчает вырезание замысловатых фигур. Рабочий луч имеет небольшой диаметр – 0,2-0,4 мм, что помогает избежать кривизны.

В зависимости от того, с какой целью производится резка металла, будет зависеть подбор правильного оборудования, но чем сложнее задача, тем более сложным будет комплекс. Наличие тех или иных функций отразится и на комплектации.

Конструктивные особенности оборудования

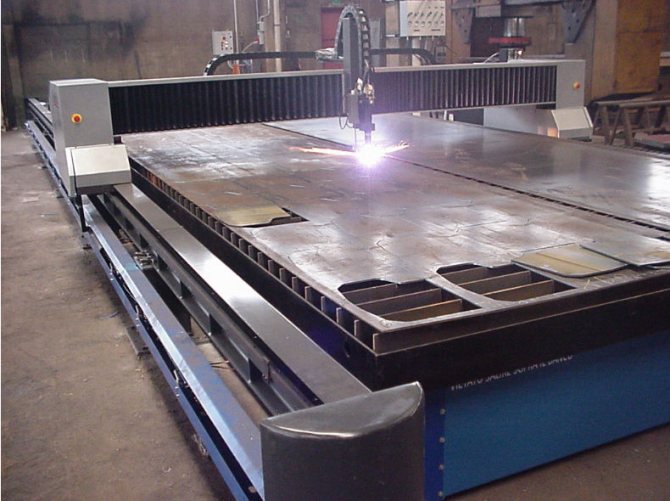

Установки для продольно-поперечного раскроя могут комплектоваться дополнительными системами и функциями. Одной из основных является автоматический контроль высоты, который имеет 3 режима – один для прожига и два для резания. Эта функция позволяет увеличить эксплуатационный ресурс расходных материалов и повысить качество резки.

Высота, на которой выполняется прожиг металлической заготовки, считается одним из самых важных параметров для повышения срока службы сопла и качества реза. В процессе работы система перемещает плазменный резак вниз до момента соприкосновения с поверхностью материала, а затем устанавливает его на нужной высоте. После прожигания металла плазмой контролер перемещает плазмотрон ближе к обрабатываемому металлопрокату.

Фото 7. Работа автоматической линии продольно-поперечного раскроя

При малом расстоянии между плазменным резаком и металлом увеличивается тепловая нагрузка на расходные материалы и риск столкновения с деталью. Чрезмерно большая высота негативно отражается на качестве резки – увеличивается ширина реза, зона термического влияния, что ведет к деформации заготовок

Поэтому важно подобрать оптимальное значение, а с этой задачей лучше всего справляется система автоматического контроля высоты