Повышение производительности сварки в углекислом газе

Приём увеличения силы сварочного тока

Сварка в CO2 часто производится на форсированных режимах при повышенной величине

сварочного тока. Для проволоки диаметром 1,2мм сила тока составляет 350-380А,

а для проволоки диаметром 1,4мм — 400-450А. Но простое увеличение силы тока

допустимо только при сварке швов в нижнем положении.

При сварке вертикальных и потолочных швов силу тока можно увеличивать лишь

в том случае, если повысить скорость кристаллизации сварочной ванны. Скорость

кристаллизации можно повысить, если сообщить колебательные движения сварочной

проволоке вдоль шва и поперёк него, а также периодическим отключением подачи

проволоки. При отключении подачи проволоки дуга угасает, а к моменту следующего

зажигания дуги металл успевает частично кристаллизоваться.

Сварка с увеличением вылета сварочной проволоки

Этот способ увеличения производительности особенно эффективен, если используется

тонкая проволока. Повышение производительности достигается за счёт того, что

проволока подаётся в зону сварки уже нагретой до высокой температуры, поэтому

скорость её плавлении возрастает и увеличивается объём расплавленного металла.

Чтобы избежать самопроизвольного движения конца сварочной проволоки при её

большом вылете, применяют специальные наконечники из фарфоровых или керамических

трубок. При увеличении длины вылета на 40-50мм, производительность сварки и

объём наплавленного металла возрастает на 30-40%. Но глубина проплавления основного

металла немного снижается.

Импульсно-дуговая сварка в CO2

В различных металлоконструкциях объём сварки угловых швов достигает 80%. Примерно

половина из них свариваются в вертикальном, или наклонном положении (под углом

более 15 ° от нижнего положения). Сварка таких швов выполняется, в большинстве

случаев, «на подъём», чтобы обеспечить хороший провар корня шва. Сварка

в таких положения приводит к усилению шва. Величина усиления при сварке вертикальных

швов может достигать 25% от общего сечения шва.

Но усиление шва не увеличивает его прочность и не повышает работоспособность

конструкции, поэтому его следует делать, по-возможности, минимальным. Применение

импульсно-дуговой сварки в углекислом газе позволяет уменьшить усиление шва,

или убрать его совсем.

Особенности горения дуги и переноса электродного металла позволяют выполнять

полуавтоматическую и автоматическую сварку вертикальных и наклонных угловых

швов и тавровых соединений при толщине металла до 12мм в направлении сверху

вниз на спуск. При этом достигается равномерный провар по всей длине соединения.

Используя этот приём можно получить нормальную или слегка вогнутую форму сварного

шва. Сечение шва уменьшается на 25-30%. Соответственно, уменьшается расход электроэнергии

и, примерно, в 3 раза увеличивается скорости сварки.

Дополнительные материалы по теме:

|

Аргонодуговая сварка, её технологияГазовая сварка |

Достоинства сварки на углекислом газе

Итак, мы уже узнали принцип сварки полуавтоматом с углекислотой, а также как справляются с его главным недостатком.

Теперь давайте посмотрим на основные достоинства этого метода по сравнению с его конкурентом – флюсовой сваркой:

- качество сварного соединения выше, даже у начинающих осваивать эту деятельность;

- скорость работы быстрее в 2-3 раза благодаря равномерному тепловому рассеиванию от сварочной дуги, а следовательно производительность труда намного выше;

- возможность варить даже тонкий металл, не боясь ухудшить качество шва;

- на месте сваривания полуавтоматом не остается остатков флюса и шлака, на случай многослойной сварки металла, это преимущество придется как нельзя кстати;

- отсутствие флюса, а значит ничего не мешает визуальному контролю сварочной дуги;

- качество наплавки с использованием углекислого газа выше, чем с флюсом;

- вы можете проводить паяльные работы в любом пространственном положении, любой сложности (в том числе работы на весу и под углом) без использования планок, подставок, подкладок и пр.;

- экономичность метода и огромная выгода с точки зрения капиталовложения;

- не надо приобретать оснащение для удаления и подачи флюса во время сварочного процесса;

- в два раза дешевле себестоимость металла, используемого под наплавку, в сравнении с другими методами;

- сама по себе углекислота имеет относительно низкую цену, что также уменьшает общую стоимость работ.

Полуавтоматическая сварка на углекислотном газе нашла свое место в судовом строении, машиностроении, при сварке систем отопления и водопровода, в производстве изделий из легированной стали или термостойких металлов, в случаях труднодоступности места сваривания и когда необходимо провести быстрый ремонт и наплавку.

Проще говоря, этот метод применяется в серийной промышленности и производствах, а не только в условиях гаражной самодеятельности.

Сваривание полуавтоматом в углекислоте заслуженно получила такую популярность благодаря совокупности своих преимуществ, но теперь давайте разберем в каких материалах она нуждается.

Сварка чугуна полуавтоматом

- Сварка чугуна в домашних условиях

- Сварка чугуна инвертором

- Аргоновая сварка чугуна

Наверняка я многих людей есть полуавтоматический сварочный аппарат. Часто такие люди задаются вопросом, как сварить чугун полуавтоматом и можно ли вообще это осуществить? Прежде всего Вам нужно знать, что чугун представляет собою сплав железа с углеродом. Содержание углерода в чугуне составляет не менее 2,14%. Кстати, углерод присутствует и в стали.

Примечательно, что в природе чистого металла практически не существует, поэтому в стали, какой бы чистой она не была, в ней есть процент углерода. Он составляет не более 2,14%. В природе чугуна не существует. Чугун — это сплав, выведенный людьми

Взяв во внимание то, что чугун содержит много углерода, разумно заключить, что он будет хрупким. Несмотря на то, что он является прочным металлом, он в это же время хрупок

Многие люди, которые по много лет работали сварщиками считают, что сварить чугун полуавтоматом нереально. Однако такие люди ошибаются, потому что сваривать чугун полуавтоматической сваркой реально. Для этого Вам нужно использовать специальную порошковую проволоку, которая позволяет качественно и быстро сварить нужное Вам чугунное изделие. Эта проволока называется ПП-АНЧ-3. Её лучше всего использовать с подогревом, ведь подогрев способствует наивысшему качеству сваривания.

Также при сваривании используются не окислительные и фторидные флюсы. Такая сварка дает Вам возможность получать качественные швы максимально быстро и с небольшими затратами. На сегодняшний день эта сварочная проволока имеет большой успех в продажах благодаря высокому качеству, потому что многие профессиональные сварщики пользуются только наилучшим сварочным оборудованием.

Как видите, сваривание чугуна полуавтоматической сваркой — это несложный процесс, однако при сваривании чугунных изделий нужно быть внимательными и никогда не допускать перегрева металла, потому что чугун может пустить трещину, а в дальнейшем, может быть, и вовсе расколоться. Поэтому Вам нужно быть внимательными, чтобы не навредить своему изделию.

Помимо того, что Вы можете испортить изделие, Вы можете еще и попросту потратить впустую время, пытаясь что-то сделать после сильного перегрева металла. Как же лучше быть просто немного внимательнее и избегать многих проблем. Однако если же все-таки у Вас произошел перегрев металла, Вам нужно его оградить от попадания даже капли воды, то есть ни в коем случае нельзя допускать резкое остывание металла.

Для того, чтобы не возникало таких ситуаций, для Вас будет лучше всего предварительно разогреть свариваемый металл, а только потом начинать его сваривание. Только сваривание нужно начинать сразу же после окончания подогрева чугуна да 600 градусов. Сваривание после подогрева поможет Вам избежать резкого повышения температуры металла и позволит производить сваривание без какой-либо угрозы. Избегая перегрева металла, используя сварочную проволоку ПП-АНЧ-3 и предварительно разогревая металл, Вы сможете быстро и удобно производить сваривание чугуна полуавтоматической сваркой.

- Сварка чугуна электродами

- Сварка чугуна аргоном

- Холодная сварка чугуна

- Виды чугуна в сварке

- О сварке чугуна в целом

Полуавтоматическая сварка Сварка алюминия электродом

Расход углекислоты

Несмотря на то, что количество расходуемого при сварке углекислого газа нормируется с учётом множества различных факторов – все они могут быть сведены к нескольким пунктам.

Несмотря на то, что количество расходуемого при сварке углекислого газа нормируется с учётом множества различных факторов – все они могут быть сведены к нескольким пунктам.

Эта величина зависит от скорости перемещения проволоки в полуавтомате, которая в свою очередь определяется параметрами самого расходного материала.

На расход оказывает влияние качество используемого флюса и давление, под которым газ подаётся к месту его непосредственного применения. В зависимости от этих факторов величина расхода может варьироваться в пределах от 3-х до 60 литров в минуту.

Приблизительный расчёт расходного показателя может быть проведён самостоятельно с учётом ряда обстоятельств

Во-первых, следует принимать во внимание, что расход углекислоты только на этапе подготовительных работ составит не менее 10% от общего показателя

Во-вторых, необходимо знать удельное значение расходования для углекислого газа (объём, приходящийся на подготовку одного шва). Помимо этих факторов при расчетах должны быть учтены как толщина плавильной проволоки, так и соответствующий параметр обрабатываемых металлических заготовок.

Добавим к этому, что в стандартный баллон вмещается порядка 25 килограмм, и что из каждого кило газа после химической реакции образуется примерно 500 литров газа (указано в ГОСТ 8050-64).

На основе исходных данных после суммирования получается, что одного баллона с углекислым газом вполне хватает для работы без остановок в течение приблизительно 15-ти часов.

Нередко при работе с полуавтоматом сварщику приходится использовать специальную порошковую проволоку, содержимое которой заменяет углекислый газ. В этом случае соответствующие расчёты проводятся по совсем другим методикам.

Расчетные данные можно посмотреть в таблице.

|

Толщина, мм |

Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч |

Расход газа |

|

1,5 |

0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 |

7 |

|

2 |

1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 |

12 |

|

4-5 |

1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 |

16 |

Техника сварки в углекислом газе

Выполнение сварочных работ и технология полуавтоматической сварки в среде углекислого газа достаточно простая, по сути, от мастера требуется выдержать необходимый вылет проволоки и перемещать горелку автомата с одинаковой скоростью.

В результате получается равномерный шов без наплывов, обеспечивается достаточный провар стали и механическая прочность получаемого соединения.

Во время выполнения работ от мастера требуется соблюдение следующих рекомендаций:

Перед началом сварки следует убедиться в том, что защитный газ выходит из горелки. Рабочее давление углекислоты при сварке полуавтоматом 0, 02 кПа. Но этот показатель не является абсолютным, наличие сквозняка, ветра, несколько увеличивает расход материала. Соответственно давление для создания нормального шва будет увеличиваться.

Угол горелки должен находиться в пределах 65-75°. Шов необходимо вести справа налево, так лучше просматриваются свариваемые кромки.

Сила тока. Режимы сварки в углекислом газе регулируются методом изменения скорости подачи проволоки и напряжения дуги.

Какое давление углекислоты при сварке

ГОСТ на полуавтоматическую сварку в углекислом газе регулируется руководящим документом 26-17-051-85. Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Подача углекислоты может быть изменена в большую сторону при наличии сквозняков, ветра и других негативных факторов. Решающее значение при выборе подходящего рабочего режима играет качество получаемого шва.

Сущность сварки в среде углекислого газа сводится к тому, что СО² обеспечивает защиту обрабатываемой поверхности от перегрева. Как правило, качество шва напрямую зависит от расхода углекислоты при сварке полуавтоматом. При этом от мастера требуется обеспечить оптимальные затраты между использованием газа и расходом сварочной проволоки.

Расход углекислоты для сварочного полуавтомата

Хотя нормы расхода углекислоты зависят от многих факторов, в среднем для полуавтомата предусмотрены следующие затраты расходных материалов:

- Скорость подачи проволоки – зависит от ширины расходного материала, составляет, от 35-250 мм/сек.

Расход газа – определяется качеством флюса и погодными условиями. Может варьироваться от 3 до 60 л/мин.

Расчет расхода углекислого газа при полуавтоматической сварке можно выполнить самостоятельно, зная следующие параметры:

- Затраты на подготовительные работы составляют около 10% от общего расхода СО².

Удельный расход газа, необходимый для прохождения шва.

Также при расчетах принимают во внимание толщину проволоки и обрабатываемого металла

В баллон заливается около 25 кг углекислоты. В результате химической реакции из каждого килограмма получается около 509 л газа. Соответственно, одного стандартного баллона более чем достаточно для непрерывной работы в течение 12-15 часов.

Существует возможность обойтись без использования защитного газа. Вместо СО² применяют порошковую проволоку. При нагревании проволока, покрытая порошком, выделяет газ, который и защищает обрабатываемую поверхность от перегрева.

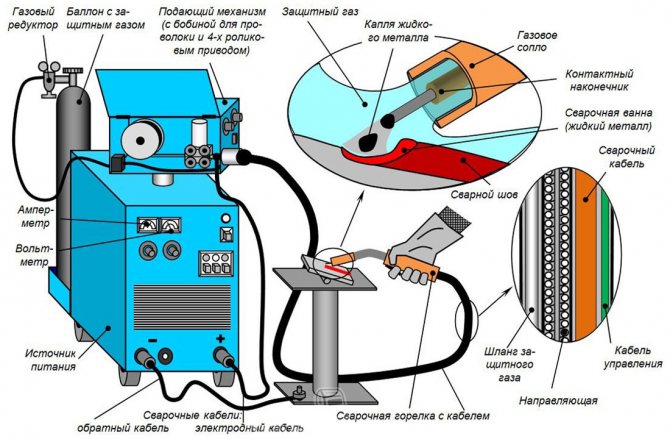

В комплект оборудования для полуавтоматической сварки в углекислом газе входит:

- Выпрямитель – может быть трансформаторного или инверторного типа. Первый оптимально подходит для толстой проволоки, второй обеспечивает равномерную подачу напряжения и стабильную дугу сварки.

Подающий механизм – имеет ограничения по толщине проволоки. При выборе следует учитывать, что не каждый флюс можно будет использовать при выполнении сварочных работ.

Все оборудование в совокупности обеспечивает оптимальный рабочий режим и создается условия для формирования качественного сварного шва.

Многие производства и ремонтные мастерские, квалифицирующиеся на проведении сварочных работ, используют баллоны с защитными газами. Таковыми представляются:

- инертные — аргон либо гелий, их смеси;

- активные — водород, диоксид углерода, азот, которые в свою очередь подразделяются на газы с восстановительными, окислительными свойствами и выборочной активностью;

- конгломерат из инертных и активных продуктов.

Причины расхода защитного газа

В процессе выполнения сварочных работ можно выделить несколько основных показателей, влияющих на то, сколько сварочной смеси расходуется:

- какой силы ток;

- проволоку какого диаметра используют;

- какой толщины будет металл, который сваривают.

Найти показатели этих значений можно у многих производителей, если изучить паспортные данные о конкретно взятом сварочном газе. Это позволит в значительной степени упростить процесс выполнения расчетов.

К примеру, показатели среднего значения, сколько смеси аргона используется в процессе сварочных работ, выполняемых методом TIG, составляют 6 литров в минуту при использовании силы тока в 100 А. Если силу тока увеличивают до показателей в 300 А, то и нормы потребления будут расти до 10 литров в минуту.

Соблюдение такой тенденции происходит и в случае с методом MIG — если диаметр проволоки увеличить с 1 до 1,6 мм, это приведет тому, что количество потребляемого газа вырастет от 9 до 18 литров за минуту.

Также важную роль играет тот факт, какие условия созданы для проведения сварочных работ.

Преимущества и недостатки полуавтоматической сварки аргоном

За счет сварочных полуавтоматов удается избежать корродирования шва. Оптимальным считается сочетание: 98 % аргона и 2 % углекислого газа. Но в некоторых случаях вполне может применяться пропорция 70/30, ведь такая смесь обходится дешевле

Немаловажно, что в процессе полуавтоматической сварки аргоном проволока подается без участия человека, что экономит время, силы специалиста, а значит, благотворно сказывается на производительности труда

Еще одна особенность современных полуавтоматов состоит в том, что они обеспечивают охлаждение горелки. Подобные устройства подходят даже для сварки в труднодоступных местах и позволяют без труда разжечь дугу.

Полуавтоматическая техника не сложнее в работе, чем традиционные ручные устройства, поэтому даже неопытные сварщики без труда могут с ней справиться

Немаловажно, что она обеспечивает удобную настройку параметров работы

Среди достоинств данного типа АДС необходимо назвать:

- простой поджиг дуги;

- увеличение производительности труда;

- простоту и понятность настройки параметров работы;

- возможность сварки заготовок малой толщины;

- меньшие временные затраты, так как исключаются этапы зачистки швов от шлака и замены электродов.

Аппараты для полуавтоматической сварки в среде аргона обеспечивают:

- наглядность процесса;

- возможность следить за процессом формирования соединения;

- освобождение пространства;

- возможность накладывать шов даже на тонкие детали;

- отсутствие необходимости часто менять электроды, дополнительно обрабатывать швы.

Если говорить о минусах данной технологии, то основными являются высокая цена оборудования и его малая мобильность. Нередко можно услышать, что при сварке в среде аргона получается пористый шов – чаще всего дефект вызван ошибками и недостатком знаний у самих специалистов. Они забывают про соблюдение пропорций при смешивании газа. Еще одна причина может крыться в неполадках оборудования. В целом, исправные полуавтоматы таких проблем не доставляют.

Как же правильно сваривать полуавтоматом?

Технология сварки полуавтоматом в углекислотной атмосфере весьма проста и понятна. Единственное, что требуется от сварщика – это выдержать правильный вылет проволоки и своевременно перемещать горелку с равномерной скоростью.

При правильном выполнении этих условий сварка полуавтоматом флюсовой проволокой без газа позволяет получить ровный сварной шов без наплывов и пещер.

Специалисты разработали несколько простых рекомендаций, благодаря которым сварка полуавтоматом для начинающих покажется очень простым занятием:

-

Перед началом сварочных работ следует убедиться, что газ поступает из горелки.

Углекислый газ для сварки должен поступать в рабочую зону под давлением 0.02-0.03 кило Паскаля. При наличии сквозняка, ветра и других факторов, следует скорректировать давление, дабы компенсировать потери. - Угол горелки должен находится в пределах от 65 до 75 градусов.

-

Проварку необходимо производить справа налево.

Такой подход позволяет обеспечить лучший обзор уже проваренных участков.

Конечно, для нечастых работ невыгодно приобретать баллон с углекислым газом. В таких случаях придет способ варки без углекислоты, основанный на применении специальной присадочной проволоки с флюсом.

При соединении изделий из цветных металлов крайне важно правильно подобрать проволоку. Например, алюминиевые изделия лучше всего спаивать при помощи присадочного материала, имеющего в составе алюминий, марганец и магний

Способы сварки

Полуавтоматическая сварка в среде углекислого газа может выполняться двумя способами:

-

Углом вперед.

В данном случае дуга перемещается справа-налево, металл плавится меньше и валик шва получается достаточно широким. Подобный способ варки идеально подходит для соединения тонкого металла. -

Углом назад.

Подход подразумевает перемещение электрической дуги слева направо. Метод подходит для варки толстых металлов, поскольку он обеспечивает большую глубину проплавления и узкий шов.

Схема сварки под шлаком.

Отдельного упоминания стоит метод сварки без использования газа.

Подобный прием обладает массой преимуществ:

-

Полная мобильность.

Благодаря отсутствию тяжелых газовых баллонов, сварка может осуществляться даже в самых труднодоступных местах. -

Большой выбор специализированных проволок.

На сегодняшний день существует огромное количество присадочных материалов с встроенным флюсом. - Упрощенный сварочный процесс.

-

Отсутствие необходимости в постоянной заправке баллона.

Для небольших ремонтных мастерский нет смысла держать дорогостоящий баллон. Поэтому нечастые сварочные работы лучше проводить при помощи флюсосодержащей проволоки.

Однако, у безгазового вида сварки есть и свои недостатки, среди которых можно выделить:

- высокую стоимость расходных материалов;

- повышенные требования к выбору проволоки;

- необходимость наличия на аппарате кнопки переключения полярности тока;

- сложности в подборке оптимальных режимов работы;

- плохую видимость сварного шва из-за возникновения дымки;

- трудности при сваривании листов, толщиной менее 0.15 сантиметров;

- выделение большого количества вредных веществ, пагубно влияющих на организм;

- слабые механические свойства проволоки, не позволяющие пережимать ее валиком.

Пошаговый процесс сварки

Сварка без газа, как правило, производится в соответствии со следующим алгоритмом:

Схема сварочного полуавтомата.

Подборка оптимальной величины тока в зависимости от толщины соединяемых изделий.

Выставление тока обратной полярности на аппаратуре.

Выбор скорости подачи паяльной проволоки

В случае использования флюсосодержащей проволоки важно следить, чтобы шестерни не пережали ее.

Проверка выставленных параметров на пробном образце. Для данного этапа оптимально подойдут небольшие куски металла

В процессе настройки следует контролировать стабильность сварочной дуги и количество выдаваемого флюса.

Установка переключателя в положение вперед.

Нажатие на кнопку запуска сварочных работ.

Зажигание электрической дуги.

Поворот горелки на 5 градусов относительно вертикальной оси.

Начало движения электродом вдоль предполагаемого соединения.

Для избегания риска появления трещин, первый слой следует проваривать при небольшом токе.

Завершение сварного шва, по средствам заполнения кратера расплавленным металлом.

Остановка сварочного аппарата и отключение его от сети электропитания.

Покупка: критерии выбора и выбраковки

Приобретение инвентаря высокого давления (ВД) длительного использования нового либо б/у сложностей не представляет. Трудности возникнут при заправке углекислотных баллонов, если покупатель не учёл ограничения в эксплуатации и заправке:

- Заправка баллонов углекислотой затрудняется, если оборудование станции заправки рассчитано на больший литраж – выручат заправщики огнетушителей;

- Заполнение малолитражных ёмкостей в условиях гаража возможно посредством баллона-донора шлангом высокого давления при соблюдении условий безопасности;

- Если пропущен срок аттестации, сосуд ВД подлежит проверке и сертификационному испытанию;

Приобретать газобаллонное оборудование желательно у надёжных поставщиков. Б/У – у производственников. Они следят за оборудованием, документооборот на уровне: предоставят оригинал сертификата соответствия, акты проведения испытаний.

Причины браковки газобаллонного оборудования, касающиеся всех категорий наполнения по результатам внешнего осмотра:

- неисправность запорного вентиля;

- износ резьбы горловины;

- неполное нанесение паспортных данных, просрочено очередное освидетельствование: отсутствие, неполнота паспортной информации переводит баллон в статус непригодных к эксплуатации;

- срок жизни баллона с момента первой аттестации производителем 20 лет, превышение срока пользования на практике невозможно;

- большая площадь и глубина наружной коррозии;

- вмятины либо выпучины;

- трещины;

- риски и раковины глубиной 1/10 толщины металла;

- повреждён либо косо посажен башмак;

- несоответствие окраски и надписи.

Обязательные требования к пользователю оборудованием ВД:

- автомобиль для перевозки должен обеспечить транспортировку в горизонтальном положении;

- период покоя независимо от сезона перед началом работ составляет 0,5 часа;

задействованные и складские сосуды ВД не повергаются прямым солнечным лучам, не складируются вблизи нагревательных приборов.

![Полуавтоматическая сварка в среде углекислого газа [нержавейки]](http://mehanik35.ru/wp-content/uploads/1/f/2/1f2611e74def30a9045f69909a0a963b.jpeg)