Управление процессом сварки

Сварка постоянным током (полярность) – это задача прогреть как можно лучше основной металл до расплавления, чтобы образовалась сварочная ванна. Если, к примеру, ток будет слишком мал, то сварочная поверхность металла не будет прогрета надлежащим образом. Если же ток будет слишком высок, то металл прогреется настолько хорошо, что дуга будет проникать внутрь, отталкивая металл назад.

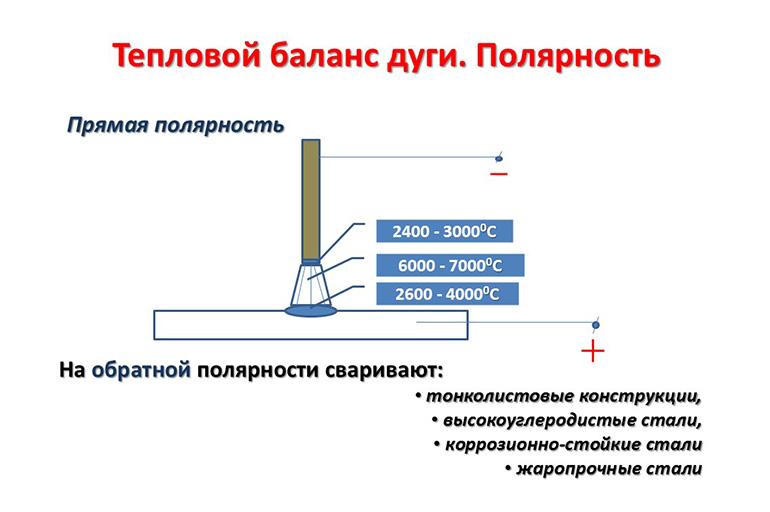

Прямая полярность сварки помогает организовать такую среду, в которой сварочная ванна будет растекаться, движением электрода можно будет легко руководить всем сварочным процессом.

ВАЖНО: профессиональные сварщики сразу ставят чуть больше ток сразу, а скорость сварки просто регулируют электродом (скоростью его перемещения по поверхности свариваемого изделия). Во время окончания шва рекомендуется наплавлять немного больше металла, чтобы не образовывался кратер

Еще по этой теме на нашем сайте:

- Что такое журнал сварочных работ – пример заполнения сварщикомЭтот вид журналов относится к технической документации. В этом документе отражается полный объем всех работ, выполняемых сварщиком. Кроме этого, здесь отражено качество, время выполнения той.

Сварочные швы и соединения — виды сварочных швов и обозначенияСварочные соединения используются во многих отраслях промышленности. Такое соединение применяется для неразъемного скрепления различных металлических элементов с помощью расплавления. В результате этого образуются сварочные швы.

Дефекты сварочных швов — проверка и контроль сварочных швовВсе встречающиеся дефекты швов можно разделить на три группы. В статье для большей наглядности представлены сварочные швы (фото) и их изъяны.

Где можно купить сварочную проволоку для полуавтоматаЧтобы купить сварочную проволоку для полуавтомата, надо хорошо разбираться в этом изделии и знать его среднюю стоимость. Для каждого конкретного случая требуется материал с такими.

Полярность при работе полуавтоматом

Отличительная особенность полуавтоматических аппаратов – подача присадочной проволоки в автоматическом режиме, с фиксированной скоростью. Понятно, что в этом случае шовный валик получается аккуратным, ровненьким, ведь металл проплавляется равномерно. Для генерации тока используют инвертор – компактный преобразователь с электронной начинкой, дополнительными функциями, облегчающими процесс сварки.

Специфика автоматической сварки предусматривает несколько режимов работы оборудования:

- на открытом воздухе с присадкой, образующей шлаковый слой;

- с использованием проволоки, содержащей флюсы;

- в среде защитного газа, покрывающего рабочую зону.

Подключение клемм зависит от вида режима. Прямая подходит для обычной порошковой проволоки. На обратную переходят:

- применяя защитный газ, ионизированные молекулы отлично пропускают электроны, дуга быстро разгорается;

- используя флюсовую присадку, тепло концентрируется на кончике наплавки, флюс выгорает полностью, формируется однородный диффузный слой.

Работая с современным сварочным оборудованием, при обратном подключении клемм можно скорректировать стабильность горения дуги.

Зная особенности работы на переменном токе, можно подобрать режим сварки под размер заготовок, тип металла. Постоянный ток дает большие возможности, меняя положение полюсов, сварщик контролирует положение высокотемпературной области дуги. Смещая положение анодного пятна, получают прочные соединения на любых заготовках.

Выбор полярности

Первое, на что обращают внимание, тип электрода. Для тугоплавких, необходимых для розжига дуги, чаще нужна обратная полярность

Для работы с наплавочной проволокой выбирают только вольфрамовые стержни. Угольные не стойки к нагреву, становятся хрупкими, постоянно будут крошиться.

Второй важный критерий – толщина металла. Заготовки до 3 мм легко прожечь, лучше подключить к ним минус, чтобы анодное пятно сместилось вверх. Это правило верно для стального проката, легированных элементов, цветных сплавов, алюминия.

Главный закон при выборе полярности тока для сварки – за нагрев отвечает плюсовое гнездо. На аноде всегда выделяется больше тепла, чем на катоде. Разница огромная, при работе с тугоплавкими сталями с температурой плавления в пределах +3000°С доходит до 1000°С. То есть, если на катоде будет +3000°С, анод разогреется до +4000°С. К металлам, у которых от перегрева меняется зернистость, нарушается внутренняя структура, подключают минус.

Полярность актуальная при создании швов, работающих на изгиб, кручение. От глубины диффузного слоя напрямую зависит прочность соединения. Что необходимо помнить:

- при прямой полярности шов уходит в глубину;

- при обратной сосредоточен у поверхности, валик образуется высокий и широкий.

Зная основные правила выбора полярности, легче подбирать оптимальные сварочные режимы под различные виды заготовок. Можно добиться необходимой прочности соединения.

Особенности прямой и обратной сварки

Прямо-полярный метод рассчитан на:

- прокатный монтаж из спецсталей методом наплавления;

- неплавящуюся вольфрамовую сварку с применением проволоки для наплавки;

- работу с текучими материалами;

- раскрой заготовок с использованием сварочных приспособлений.

Тепловым балансом дуги определяют характер распределения тепловой мощности. Если случайно сменить полюс, рабочий процесс с постоянным током затянется, шов получится широким, а скорость сжигания расходников увеличится. Обратная полярность уместна при аккуратной проварке заготовки, без допускания прожогов. Такой способ применяется для обработки цветмета, при флюсовой сварке.

Важность полярности при сварочных работах

для соединения изделия и электрода

В анод, подсоединенное к положительному полюсу, преобразуется изделие. Обратная полярность обозначает, что электрод после подсоединения к положительному полюсу становится анодом. Катод в этом положении – это изделие, подсоединенное к отрицательному полюсу.

Материал изготовления электрода задает параметр дуги между неплавящимися электродами из вольфрама и плавящимися металлическими электродами. Сварочная дуга имеет ряд физических и технологических свойств. От этого практически полностью будет зависеть результат работы дуги. К физическим свойствам относятся:

- кинетические;

- электромагнитные и температурные;

- электрические и световые.

Основные технологические свойства имеют три вида:

- мощность дуги;

- пространственную стойкость;

- саморегулирование.

положительные и отрицательные ионы

Промежуток дуги ионизируется во время зажигания дуги, и все время поддерживается при ее горении. В промежутке дуги, как правило, выделяют следующие области:

- область разряда дуги;

- анодную;

- катодную.

В области анодов происходит значительное снижение напряжения, вызванное скоплением около электродов заряженных частиц. На поверхности анода и катода начинается появление электродных пятен, которые представляют некий фундамент дугового столба. Через них и прокладывается маршрут тока к сварке.

У сварки есть общий размер дуги, он состоит из суммарных длин 3-х областей. Общее напряжение дуги – это сумма снижений напряжения в каждой части дуги. Зависимость напряжения от размера дуги – это сумма снижения напряжения в прикатодном и прианодном участках. Удельное снижение в дуге напряжения имеет один миллиметр от столба дуги. А основной характеристикой дуги является тепловая мощность нагревательного источника.

Ее эффективность рассчитывается с учетом количества теплоты, вводимой в металл за единицу времен. Тепловая мощность – это часть общей дуговой тепловой мощности, из которой определенная доля тепла уходит непроизводительно:

- на теплоотвод в изделии;

- излучение;

- на прогрев разбрызгивающихся капель.

Технология сварочных работ дугой

- по среде, где находится дуговой разряд;

- по типу тока;

- по типу электродов.

Для ремонта кузовов автомобилей широко используется дуговая сварка полуавтоматом в защитной среде газа. Для частного пользования наиболее доступной является дуговая ручная сварка. Она делается плавящимися электродами на переменном или постоянном токах. Это хороший шанс сварить в не заводской обстановке большую часть видов металлов.

Размер между поверхностью основного изделия и дном кратера является глубиной провара или проплавления. Глубина зависит:

- величины сварочного тока;

- от скорости передвижения дуги.

Если размер дуги сварки не больше, чем размер стержня электрода, то эта дуга называется нормальной или короткой. Она гарантирует великолепное качество шва. Дугу, которая имеет большую длину, считают длинной. Очень большое наращивание размера дуги приводит к ухудшению качества сварки. Влияние магнитного поля создает отклонение дуги от заданного направления. Это называется электромагнитным дутьем.

Электрод во время процесса передвигается вдоль и поперек сварочного шва в направлении оси, дабы сохранить заданный размер дуги. Ускоренное перемещение электрода приводит к образованию узкого, неровного и неплотного шва. При медленном передвижении есть опасность пережога материала.

Сварочные швы по форме бывают:

- тавровыми;

- нахлесточными;

- стыковыми;

- угловыми.

По длине швы разделяются на сплошные и прерывистые. По пространственному расположению имеют такие разновидности:

- вертикальные;

- потолочные;

- нижние;

- горизонтальные.

Источники питания: трансформатор для сварки, выпрямитель, генератор – при внешнем показателе имеют связь величины нагрузочного тока с напряжением на зажимах выхода. Вольтамперный показатель дуги – это соотношение между напряжением в статическом режиме и током дуги. Внешние показатели сварочных генераторов считаются падающими.

На размеры и форму шва также влияют вид электротока и его полярность. То есть, постоянный ток обратной полярности обеспечивает гораздо большую глубину плавления, чем постоянный ток с прямой полярностью, это объясняется разными количествами тепла, появляющимися на аноде с катодом. От повышения скорости процесса сварки глубина и ширина шва провара снижаются.

https://youtube.com/watch?v=GrVBaIZ3ddE

Обзор видов

Возможность различного подключения кабелей сварочного аппарата дает перемену полярности, в результате чего можно увеличивать глубину проникновения в металл и в конечном итоге добиться получения плотного сварочного шва на заготовках даже шириной меньше 0,5 мм. Разница между прямой и обратной последовательностью движения электрического тока состоит в возможности регулирования расположения электрической дуги относительно рабочей заготовки, а также в степени нагрева свариваемых поверхностей.

При изменении полярности подключения важно обращать внимание на то, что у анода тепловой энергии будет сгенерировано во много раз больше, чем в области катода. По умолчанию новый инверторный сварочный аппарат настроен на работу с прямым подключением полярности. При необходимости переставить провода с клеммами можно в любой момент

При необходимости переставить провода с клеммами можно в любой момент

При необходимости переставить провода с клеммами можно в любой момент

В этом случае сварщик решает сам, как и в какие разъемы подсоединять держатель электродов и прищепку на металл. При изменении полярностей движение электрического тока станет противоположным, меняя при этом и характеристику самого сварочного процесса

При необходимости переставить провода с клеммами можно в любой момент. В этом случае сварщик решает сам, как и в какие разъемы подсоединять держатель электродов и прищепку на металл. При изменении полярностей движение электрического тока станет противоположным, меняя при этом и характеристику самого сварочного процесса.

Прямая

Прямая полярность подключения обладает следующими характеристиками:

в процессе электросварки получается довольно глубокий, но узкий шов на поверхности стыкуемых заготовок;

процесс электросварки достаточно облегчен, что бывает особенно важно, если в сплаве отсутствует железо или толщина металлических заготовок равна 3 мм;

электрическая дуга устойчива и постоянна, не склонна к срывам; сварочный процесс невозможно выполнить, если применять проволоку, у которой в составе имеется токопроводящий материал или она предназначена для выполнения работ в режиме переменного тока; с помощью электродуги можно выполнять резку металлических заготовок;

сила электрического тока оказывает влияние на химический состав сварочного шва, делая его прочным и аккуратным; методика может применяться для выполнения сварочных работ в защитной среде аргона или гелия;

нагрев присадочной проволоки или электропроводника происходит медленно;

с данной технологией электросварки можно работать инверторами, которые функционируют в режиме высокочастотного электротока;

при образовании шва снижен процент введения карбона в массу расплавленного металла.

Для успешного выполнения процесса электросварки при работе с постоянным электрическим током необходимо хорошо прогревать поверхность заготовки, доводя ее до момента плавления. Тем самым будет образовываться сварочная ванна. В данном случае прямая и обратная полярность направления электрического тока оказывает влияние на характеристики сварочной ванны. При работе в режиме прямой полярности в пределах ванны образуется среда, которая легко поддается заполнению расплавленным металлом. Он растекается, и движение сварочного электрода задает направление формируемому шву, контролируя при этом его глубину на объекте сваривания.

Обратная

Обратное подключение полярности электрического тока также имеет свои отличительные особенности:

- глубина сварочного шва невелика, но его толщина получается значительной;

- если нужно сварить две очень тонкие металлические пластины, то при таком методе их рабочая поверхность не будет деформирована;

- электродуга нестабильна, поэтому в данном случае нельзя использовать сварочный инвертор, который функционирует на невысоком электротоке;

- при работе риск прожога поверхности тонкостенных деталей минимален;

- для работы не применяются электроды, которые способны разрушаться от действия высоких температурных режимов;

- для получения качественного результата процесс подразумевает наличие минимального зазора между рабочими заготовками;

- сварочный процесс выполняется прерывистым типом шва.

Выбор полярности подключения сварочного инверторного аппарата обуславливает и выбор сварочных электродов. Например, при работе в обратном подключении угольные стержни будут быстро плавиться и сгорать, поэтому такой тип электрода применим только для работ в режиме прямого подключения. Качество ширины и глубины сварочного шва также находится в зависимости от выбора полярности. Чем выше сила электрического тока, тем глубже выполняется проваривание металла.

Прямая полярность

У каждого сварочного аппарата имеются гнёзда, куда подключаются провода от держателя с электродом или зажима для заготовок, называемого на практике массой. К какому полюсу подключается масса на сварочном аппарате к плюсу или минусу — такая полярность получится на выходе. Для получения прямого подключения провод, идущий от массы, подсоединяется к положительной клемме, а провод от электрода — к минусовой.

При сварке род и полярность тока зависят от катодного или анодного пятна, в случае прямого подсоединения именно на деталях будет концентрироваться высокая температура.

Сварка постоянным током при аналогичном подключении отличается характерными нюансами:

- большой глубиной и малой шириной шва,

- такое подключение применяется для металлов с толщиной не менее 3 мм,

- вольфрамовые электроды применяются для соединения изделий из цветного металла,

- высокая стабильность горения дуги обеспечивает качественный шов,

- токопроводящие стержни быстро плавятся,

- большой расход электродов из-за разбрызгивания.

Такая методика исключает использование электродов, предназначенных для сварки переменным током.

Полярность при сварочных работах

При ручной дуговой сварке подача присадочной проволоки осуществляется в автоматическом режиме. Сваривание деталей по технологии РДС осуществляется при постоянном токе. К клеммам сварочного инвертора нужно подключить кабели массы и электрода. Они обозначаются знаками “+” и “-“. Полярность определяет способ подсоединения проводов к клеммным колодкам полуавтомата. Этот этого параметра зависит характер движения элементарных частиц, что воздействует на сварочный процесс. Если полуавтоматический прибор для сварки функционирует при переменном токе, то сварщик не сможет поменять полярность

При сварке с прямой полярностью кабель с электродным стержнем соединяется с контактом “минус”, провод с прищепкой – с разъемом “плюс”. Температура на концах электрического инвертора достигает 1000 °C. При переходе на обратную полярность провода с электродом и прищепкой нужно поменять местами. Температура на концах электродного стержня повысится до 4000 °C. Смена полярности позволяет контролировать температурный режим обрабатываемых заготовок.

Изменять местоположение кабелей необходимо при обработке легированных изделий. Полярность меняется при различных функциональных режимах сварочного аппарата. Они определяются размерами и материалом изготовления свариваемых изделий. Прямое подключение кабелей используется при проведении сварочных работ на открытом воздухе. В данных условиях детали соединяются с применением трубчатой нити из алюминия, заполненной порошкообразным веществом. В этих условиях можно сваривать толстые металлические пластины.

Смена местоположения кабелей осуществляется при следующих условиях:

- При наличии защитных газ, предназначенных для изолирования металлов от воздействия оксидов и ускорение нагрева дуги.

- При использовании флюсовых присадок, необходимого для создания однородного диффузного слоя.

При прямой и обратной полярности формируются анодные и катодные пятна. Анодное облако является наиболее горячим. Его температура может достигать 800 °C. Через пятна проходит электроток. В этих областях наблюдается низкое напряжение, что обусловлено местоположением сварочной дуги.

Смена полярности позволяет сварщику увеличить глубину сварочного шва и обрабатывать конструкции с шириной менее 0,3 см. Сварка на прямой и обратной последовательности предоставляет возможность регулировать расположение дуги, что снижает скорость нагрева свариваемых изделий.

Выделяют следующие особенности сварки MMA с прямой полярностью:

- Позволяет получить прочный, узкий и глубокий сварочный шов.

- Облегчает сварку изделий, в составе которых отсутствует железо, и деталей толщиной более 0,3 см.

- Стабильность и устойчивость электрической дуги к срывам.

- Сварка невозможна, если применяются металлические стержни с электропроводным материалом, работающих при переменном токе.

- Высокое качества раскройки обрабатываемых заготовок.

- Воздействует на химический состав свариваемых изделий.

- Высокой коэффициент наплавки при нагревании сварочной дуги в аргоновой или гелиевой среде.

- Низкие темпы нагрева стержня электрического проводника или присадочной проволоки. Благодаря этому свойству при сварке модно применять инверторы, функционирующие при высокочастотных токах.

- Снижает процент внедрения карбона в массу свариваемого изделия.

РДС сварка при обратном подключении обладает следующими отличиями:

- Большая толщина и низкая глубина шва.

- При соединении тонких пластин их поверхность не деформируется.

- Нестабильность дуги, поэтому для сварки нельзя применять инверторы, работающие на невысоких токах.

- Низкий риск прожога поверхности металла, что обусловлено отбортовкой свариваемых поверхностей.

- При сваривании нельзя использовать стержни, разрушающихся при воздействии высоких температур.

- Требует минимизации зазора между свариваемыми частями.

- Низкий потенциал напряжения электротока.

- Сварка производится прерывистым швом.

При неправильном выборе полярности заготовки могут частично расплавиться, что приведет к возникновению кипящих брызг в сварочной ванне.

Виды сварки

Сварочные аппараты имеют блок выпрямительных диодов. Что создает постоянный ток, это обязательное условие для сварочных полуавтоматических аппаратов, для которых материалом является проволока. Если для аппарата требуются электроды, то это обозначает возможность использования во время работы всех их моделей. А полярность во время сварки – это залог ее качества.

Используя полуавтомат, надо соблюдать полярность подсоединения. Сварка под газовой защитой омедненной проволокой происходит с помощью полярности прямого тока. Фактически это значит:

- на деталь идет плюс;

- на держак идет минус.

Сила тока подается на деталь от проволоки, и она нагревается, в отличие от сварочной проволоки, сильнее. В итоге повышается площадь свариваемого участка. Ему необходим значительный нагрев для образования варочной ванны. Проволока, имеющая меньшее сечение, быстрей плавится и попадает на необходимый участок уже жидкой каплей. Током, который проходит от разных полярностей, увлекается расплавленный материал, получается подходящая ванна для сварки.

Используя полуавтомат без защитной газовой среды, нужно использовать специальную порошковую или флюсовую проволоку. В этом случае изменяется полярность соединения держака и «массы». На «массе» находится минус, а на держаке находится плюс. Температура плавления флюсовой проволоки имеет примерно такое же значение, как и температура плавления металла. Чтобы достичь качественного шва, необходимо, чтобы сгорел флюс. Затем ожидают два таких процесса:

- Появление газообразного облака;

- В среде этого облака и происходит сварка.

Сила тока переходит от минуса к плюсу, и падение жидкой капли металла становится более низким. Именно это обуславливает меньший нагрев металла для сварки. Так как его охлаждение не происходит под защитной газа. Поэтому образование ванны для сварки практически не отличается от сварки в газовой среде. Работа переменным током имеет определенные преимущества. Она не расходится с дугой относительно изначальной оси. А на качество соединения воздействует именно отклонение дуги.

Делая сварку генератором с переменным током, легко заметить: его полярность изменяется циклически. Циклы имеют частоту 50 Герц. Она, повысившись до плюсового напряжения, может снизиться до нуля или упасть до отрицательного уровня. Напряжение меняется с плюса на минус и, наоборот.

Сварка нержавейки и цветных металлов

температуру в участке нагрева

Полярность при сварке напрямую способствует образованию:

- более качественного шва;

- более лучшего проплавления металла, в том числе и из нержавеющей стали;

- более концентрированной узкой электрической дуги.

У процесса также существует и немаловажная экономическая часть. Используя дорогой вольфрамовый электрод меньшего диаметра, попутно добиваются уменьшения газовых затрат. Если же подключить вольфрамовый электрод при сварке в другой полярности, а именно, на держателе – с плюсом, то шов будет не таким глубоким. У данного способа есть свои преимущества. Работая с тонкими пластинами, можно не переживать, что вы прожжете насквозь изделие из нержавейки и цветного металла.

Значительным недостатком является эффект электромагнитного дутья. Образующаяся дуга выходит блуждающей, а шов – не сильно привлекательным и герметичным. Используя переменный ток, необходимо использовать электроды для переменки. Опытные сварщики обычно выбирают постоянный ток. Благодаря ему сварка создает однонаправленный проход электронов. Полярность влияет на качество сварочных работ, в том числе материала из нержавеющей стали.

Сварка прямой полярности

Когда подсоединяют электрод

- на электроде – плюс;

- на «земле» – минус.

Ток переходит от отрицательного контакта к положительному. Именно поэтому электроны переходят на электрод от металла. В результате сильно нагревается окончание электрода. Для классической сварки эффективно используют плюс – на электроде, а минус – на клемме. При прямой полярности сварки предполагается минус – на электроде, плюс – на «земле». Ток перемещается от электрода к изделию. Электрод – холодный, а изделие – горячее. Эта особенность широко используется в особых электродах, которые предназначены для быстрой сварки листов нержавеющей стали.

Особенности сварки при использовании прямой полярности

Работая сварочным аппаратом постоянного тока и применяя способ подключение схемы прямой полярности, следует учитывать такие особенности процесса:

- Шов сварочного соединения — глубоко проникающий, узкий по ширине, более крепкий по качеству;

- Можно варить практически все типы сталей, толщина которых начинается от трех миллиметров и выше;

- При использовании вольфрамового стержня для цветных металлов можно применять только метод прямой полярности при сварке;

- Сварная дуга отличается стабильностью, устойчивостью к срывам, в результате чего легче контролировать процесс работы и получить красивый шов;

- Для работы таким методом не подходят электроды, рассчитанные на использование в сварке переменным током;

- При использовании сварочного аппарата в качестве резака, заготовка легче поддается раскройке.

Смена полярностей

После того как человек детально изучит особенности сварки при прямой полярности, а также при обратной становится довольно просто отвечать на вопрос, зачем же ее менять. Если коротко подвести итоги, то можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий

Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции

Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.